湿法工艺由于脱硫效率高、煤种适应性好等优点成为当前世界上应用最多的脱硫方法。目前已经付诸商业应用的湿法脱硫工艺,虽然使用的脱硫剂不同,副产品不同,但流程大同小异,基本都由浆液制备系统 (海水法、氨水法等直接采用液体吸收剂的除外)、吸收塔系统、副产品处理系统等子系统组成。湿式石灰石—石膏法由于作为吸收剂的石灰石便宜易得、副产品石膏可以作建材,成为脱硫的主力工艺,是目前大机组脱硫应用最广泛的方法,采用这一方法脱硫的机组容量占安装烟气脱硫装置总容量的80%。所以本节关于脱硫系统用水问题的分析将以这种方法为基础。

(一)湿式石灰石—石膏法工艺简介

1.工艺原理

湿式石灰石—石膏法是利用石灰石浆液吸收烟气中的SO2,生成CaSO3,再对生成物进行氧化最后生成石膏。整个化学过程如下:

在有水存在的情况下,气相SO2被吸收并生成H2SO3

产生的H+促进了CaCO3的溶解,生成一定浓度的Ca2+

![]()

Ca2+与SO2-3或HSO-3结合,生成CaSO3和Ca(HSO3)2

通过鼓入空气进行强制氧化,最后生成石膏结晶

![]()

2.工艺流程

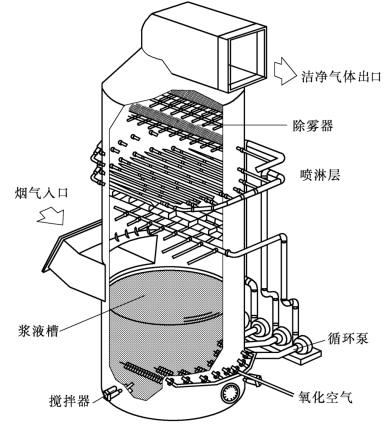

吸收塔(又称脱硫塔)是湿式石灰石—石膏烟气脱硫工艺的核心装置,最广泛应用的吸收塔是逆流式吸收塔,如图2-18所示,待处理的烟气由烟气系统导入,自下而上流过吸收塔,与自上而下喷淋的石灰石浆液接触,去除烟气中的SO2。吸收塔底槽(又称浆液槽/池、持液槽/池)鼓入氧气生成石膏,然后送到浓缩脱水设备将石膏脱水后输送到石膏库贮存待运。

图2-18 逆流式吸收塔

从功能的角度划分,石灰石—石膏湿法烟气脱硫系统包括以下几个子系统:吸收剂制备系统、吸收塔系统、烟道系统、石膏脱水贮存系统、工艺水系统、排水系统、废水处理系统和排空系统。

(1)吸收剂制备系统。该系统的作用是将固态吸收剂制备成浆液,并将浆液输送至吸收塔。

(2)吸收塔系统。吸收塔系统的作用是让吸收剂与烟气充分混合,完成脱硫反应,并生成副产品石膏。

(3)烟道系统。烟道系统的作用是将烟气降温后导入吸收塔,脱硫后再由吸收塔导出并升温引入烟囱排放 (也有的不需再升温,而是采用湿烟囱或直接利用冷却塔排放)。

(4)石膏脱水贮存系统。石膏脱水贮存系统的作用是将副产品石膏脱水至含水量10%,贮存待运。

(5)工艺水系统。工艺水系统的作用是为各用水点输送符合标准的水。

(6)排水系统。排水系统的作用是将用过的水收集,或直接回用,或输送至废水处理系统。

(7)废水处理系统。废水处理系统的作用是将废水进行必要的处理,或再利用或达标排放。

(8)排空系统。排空系统的作用是在脱硫系统长期停运、检修或事故期间将系统内的浆液全部排空、贮存,待用。

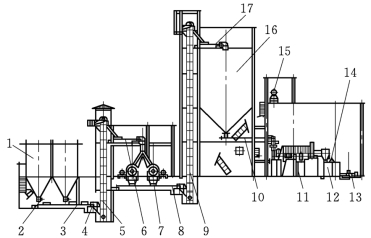

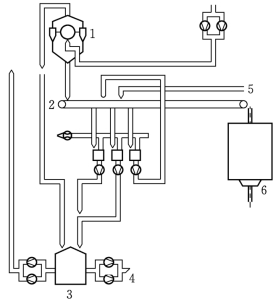

图2-19为典型的湿式石灰石—石膏烟气脱硫工艺流程简图。

图2-19 湿式石灰石—石膏FGD工艺流程

1—锅炉;2—电除尘器;3—未净化烟气;4—净化烟气;5—烟气/烟气换热器;6—吸收塔;7—吸收塔持液槽 (吸收塔底槽);8—除雾器;9—氧化用空气;10—工艺过程用水;11—粉状石灰石;12—工艺过程用水;13—粉状石灰石储仓;14—石灰石中和剂储箱;15—水力旋流分离器;16—皮带过滤机;17—中间储箱;18—溢流储箱;19—维修用塔槽储箱;20—石膏储仓;21—溢流废水;22—石膏

(二)湿式石灰石—石膏脱硫系统的用水

1.湿式石灰石—石膏脱硫系统的用水点

湿式石灰石—石膏脱硫系统用水可以分为5大类:制浆用水、设备冲洗用水、冷却用水、启动/调整用水、废水处理用水。各类用水简述如下:

(1)石灰石制浆用水。火电厂从市场上购进块状石灰石(或石灰石粉),在厂内加工成浓度为15%~30%的浆液,即大约每150~300kg的石灰石粉需要1000kg的水。我国火电厂的成品石灰石浆液的质量浓度约为1.3×103kg/m3。

图2-20是用块状石灰石制浆的湿磨系统示意图,图2-21是直接用石灰石粉制浆的系统示意图。

图2-20 湿磨系统示意图

1—石灰石料仓;2—振动给料器;3—除铁器;4—胶带式给料机;5—斗式提升机;6—胶带式给料机;7—破碎机;8—胶带式给料机;9—斗式提升机;10—称重式胶带给料机;11—FGDM湿式球磨机;12—石灰石浆液循环箱;13—石灰石浆液循环泵;14—石灰石浆液搅拌器;15—旋流器;16—石灰石料仓;17—胶带式给料机

图2-21 石灰石粉制浆系统示意图

1—石灰石粉仓;2—除尘器;3—压缩空气填充装置;4—计量和输送装置;5—浆液罐;6—石灰石浆液泵

参加反应的石灰石用量依烟气的含硫量确定,式 (2-21)告诉我们,当钙硫摩尔比等于1的时候,烟气中的二氧化硫就可以全部被吸收,但这仅是理论值,为了取得理想的脱硫效果,工程中必须多投入一些钙。实践经验表明,设计良好的石灰石—石膏脱硫系统实际运行中,为保证脱硫效率达到95%以上,钙硫摩尔比一般应取1.05∶1.0。

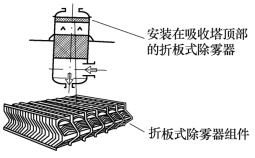

图2-22 吸收塔折板除雾器结构和安装示意图

(2)设备冲洗用水。脱硫系统冲洗水的用水量大,有除雾器、真空皮带脱水机、回转式换热器、浆液输送设备、输送管路等多处用水点。(https://www.xing528.com)

1)吸收塔除雾器冲洗水。图2-22为吸收塔折板除雾器结构和安装示意图。除雾器安装在吸收塔的上部,其功能是除去经过脱硫反应后烟气中携带的液态水和盐雾,烟气中的盐雾和液态水经过除雾器时被截流,附着在除雾器的表面,为保证烟流通道的畅通,需要大量的水进行冲洗,冲洗水还可以起到对脱硫反应后的烟气进行再洗涤的作用,有利于脱硫效率的提高。

2)真空皮带脱水机冲洗用水。图2-23是石膏脱水系统示意图。在吸收塔底槽生成的石膏经水力旋流分离器一次脱水后,再进入真空皮带脱水机二次脱水至残留湿度为10%。为了使氯含量减少,提高副产品石膏的质量,需要同时在过滤皮带上对石膏进行洗涤。另外为了保持真空皮带脱水机滤布的清洁,还需要对滤布冲洗。

3)浆液输送设备冲洗用水。浆液输送设备包括管道及其组件、箱罐和浆液循环泵、石灰石供浆泵等。这些设备的冲洗水只有在FGD装置停运时才需要。用水量与管道布置关系密切,管道长、组件多,则用水量多;反之,则用水量少。

4)气—气换热器(GGH)冲洗用水。图2-24是气—气换热器原理图。

图2-23 石膏脱水系统示意图

1—水力旋流分离器;2—真空皮带脱水机;3—中间贮箱;4—废水;5—工艺水;6—石膏贮仓

图2-24 GGH的工作原理图(湖南加清环保设备有限公司提供)

为保证换热效率,气—气换热器的换热片表面应保持清洁。通过配备高、低压冲洗水系统,在运行过程中定时冲洗和停运时冲洗。这部分用水量与烟气的状况有关,还与换热器本身的结构有关。

5)氧化空气管道以及吸收塔干湿界面冲洗用水。氧化空气管道是用来向吸收塔浆池输入空气的管道,如图2-25所示,但由于管道的一端插入浆液中被浆液玷污,停机时必须冲洗,以免堵塞。

吸收塔干湿界面是指吸收剂的喷淋层,如图2-26所示。由于上升气流的挟带,这里的污染也往往很严重。

(3)冷却用水。指供给脱硫系统的增压风机、气—气换热器以及各种泵的冷却水。

图2-25 氧化空气管道与搅拌器

(4)启动/调整用水。脱硫系统启动前,吸收剂制备系统要提前启动,吸收塔浆池内要提前注入一定量的浆液,并加入石膏晶种,培植出生成石膏的必要条件。另外,在运行过程中,为调整吸收塔底槽中的浆液液位,有时需要适当补水。

(5)废水处理系统用水。产生大量废水是石灰石—石膏湿法脱硫工艺的一大缺点。脱硫废水处理的难度大,需要建专门的废水处理设施。在处理脱硫废水时需要消耗掉一定量的工艺水。

除了上述用水点之外,还有脱水皮带机的真空泵用水、石膏生产场地和脱硫场地冲洗用水等需要用水的地方,因用水量不大,就不逐一详述了。

2.湿式石灰石—石膏脱硫系统的用水量

湿式石灰石—石膏脱硫系统的用水量与烟气量、烟气含硫率、设备型式、系统设计等因素有关。

当烟气量增加和燃料含硫量高的时候,需要的石灰石浆液量增加,即参与反应的物料增加了,整个脱硫系统的水耗量也将随之增加。同时烟气量大往往伴随着烟气携带汽态水分的体积流量增加,这也是使用水量增加的一个原因。

设备的型式对用水量的影响是多方面的,比如,当选用的某些机械设备采用空冷而不用水冷却的时候,冷却水用量将随之减少。

优化工艺水系统设计,尽量采用水的循环利用系统、水的串级利用系统;安装换热器提高烟气排放温度,以减少排入大气的汽态水等措施,都能起到降低脱硫系统耗水量的作用。

制浆系统、除雾器冲洗和石膏滤饼和滤布冲洗是几个用水量大的用水点,它们占整个脱硫系统总用水量的份额如下:

(1)制浆系统所用的水为脱硫系统总用水量的25%~30%。

(2)除雾器冲洗水占脱硫系统总用水量的58%~68%。这部分水直接落到吸收塔浆池中,在整个FGD装置中循环使用。

(3)石膏脱水、滤饼和滤布冲洗的水占整个脱硫装置用水量的12%~17%。这些水含有大量的污染物,需要经处理后达标排放,或者处理后满足某用水系统的水质要求后复用。

另外,若建有脱硫废水处理系统,则该系统的用水约占整个FGD装置耗水总量的2%~3%。

3.湿式石灰石—石膏脱硫系统的用水水质

(1)工艺水水质。脱硫系统工艺水水质要求不高,石灰石—石膏湿法脱硫的工艺水只要求满足下条件即可:

钙离子(Ca2+)小于300mg/L;

硫酸根离子(SO4-2-)小于800mg/L;

悬浮物(SS)小于500mg/L;

p H值小于7;

颗粒杂质粒径不大于100μm;

无油类物质。

由于脱硫系统的工艺水均由电厂主系统引接,悬浮物等杂质的处理均有主系统完成。脱硫系统不需要再单独处理。

图2-26 吸收塔喷淋层

(2)工业水水质。当用作FGD装置大型辅机设备的冷却水的时候,其要求与本章第一节的工业冷却水相似。为防止结垢,水质要求是软化水或除盐水,具体要求见产品说明书,处理方法与前面介绍的工业冷却水相同。

脱硫系统的工艺水与电厂主系统工艺水同属一个系统,则水处理由主系统完成。

为便于节水及方便设备维护,建议一般在购置备的时候尽量选则用非除盐水的设备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。