数字印刷(Digital printing)是把数字信息替代传统的模拟信息,直接将数字图像信息转移到承印物上的印刷技术。一般把数字印刷分为在机成像印刷(Ctpress 或DI)和可变数据印刷(Variable image digital presses)。

数字印刷中,在机成像印刷即制版的过程直接在印刷机上完成,省略了中间的拼版、出片、晒版和装版等步骤,从计算机到印刷机是一个直接的过程。由于在机成像技术省去了很多中间环节,因而也减少了在信息传递过程中很多不必要的损失,相较于传统的模拟印刷,能更准确地完成图像和文字的复制,且在操作中无须更换印版,也无须校版,大大加快了更换印刷作业的速度,提高了工作效率。

可变数据印刷是指印刷机可在不停机的连续印刷过程中改变印刷图文信息的印刷过程,即在印刷过程不间断的前提下连续地印刷出不同的图文信息。可变数据印刷仅是一类印刷的统称,没有一个固定的模式,也没有固定的技术。

数字印刷技术种类繁多。其中,喷墨成像数字印刷技术(Inkjet)和静电成像(Electrophotographic)数字印刷技术最具代表性。

1.喷墨成像数字印刷技术

喷墨印刷是一种无接触、无压力、无印版的印刷方式,由系统控制器、喷墨控制器、喷头、承印物驱动机构等组成。墨水在喷墨控制器的控制下,从喷头的喷嘴喷印在承印物上。彩色喷墨打印机通常有高温高压式打印和常温常压式打印两种方式。前者以佳能的热气泡技术和惠普的热感技术为代表,后者以爱普生的超微压电技术为代表。热气泡依靠一个小电阻的热量,使周围的墨水蒸发,产生气泡,气泡扩充压迫墨水从喷嘴喷出,到达承印物,喷出后气泡消失,墨水槽再吸入新的墨水,产生连续气泡。而微压电喷墨技术是把压电芯片放在喷墨嘴上方,对芯片施加少许电流,产生振动,靠振动把墨水喷射出来。

热气泡喷墨墨水微滴的方向性和体积大小不易掌握,打印的线条边缘容易参差不齐;但优势是喷头制作成熟,成本低廉。相比之下,压电喷墨在喷嘴处的速度易于控制,墨水微滴的大小、形状及定位精度上都更胜一筹,但喷头成本较高。

喷墨方式又分为按需(脉冲)喷墨(Drop-on-demand or impose)和连续喷墨(Continuous inkjet)两类。

按需喷墨也叫作脉冲给墨,它是将计算机中的图文信息转换为脉冲电信号,然后由电信号控制喷墨头的闭合,即实现承印物上的图文区或空白区,其中最具代表性的为压电陶瓷技术。

连续喷墨与按需喷墨的方式不同,它所喷出的墨流是连续不断的,在压力的作用下通过细小的喷嘴,在高速运动下分散成细小的墨滴。墨滴在喷出时被充以静电荷,通过改变电场的有无来实现承印物上的印刷。

经过一段时间的发展,喷墨印刷已经有了相当大的进步,已经从最初印刷简单的条码、标记等发展到大幅面的彩色印刷,随着喷墨分辨率的不断提高,印刷质量也有了大幅提高。因为它使用的技术是无压的,所以它能在更丰富的材料类型和形状的承印物表面实现印刷。

目前,喷墨印刷的色彩表现及画质,已能令大部分消费者满意,且其印刷速度和图像质量仍在不断提高。

喷墨印刷技术的应用主要表现为如下几个方面:

(1)作为数码相机的输出设备,直接输出数码照片,形成了与传统模拟照相、冲洗照片工艺相竞争的态势。

(2)喷墨数码打样使用。其打样效果已接近印刷效果,很多出版社都以这种方式输出校样,供校对和评价文稿使用,以调整印刷设备,提高印刷质量。

(3)喷墨印刷机已经进入短板、快速印刷市场,成为与小型平版印刷机竞争的主要机型。

(4)数码喷绘设备已进入大型广告喷绘市场,向传统的丝网印刷领域挑战。这种印刷方式以较低的分辨率、较大的幅面和不受长度限制连续印刷的性能,已在街头广告、车身广告、灯箱、牌匾等方面有广泛应用。

(5)喷墨印刷机在线使用具有较好的防伪效果。一般经济实力较小的制造者可通过巧妙使用喷墨印刷机,或再集合使用防伪油墨,将日期等信息喷在包装件的关键部位,可起到一定的防伪作用。

2.静电成像数字印刷技术

静电成像是应用最广泛的数字印刷技术,也是大多数复印机和激光打印机的基础,是较成熟的彩色印刷技术。静电成像首先通过激光扫描方式在光导体表面形成静电潜像,其次利用带电色粉(电荷符号与静电潜像相反)与静电潜像之间的库仑作用力实现潜像可见(显影),最后将色粉转移到承印物上完成印刷。

如图1-1所示,静电成像数字印刷的工艺过程可分为充电、曝光成像、显影(着墨)、呈色剂转移(印刷)、定影(呈色剂熔化)和清洁6个步骤。

图1-1 静电成像数字印刷原理

(1)充电

首先对光导鼓表面充电,即使光导鼓覆盖一层具有一定极性和数量的静电荷。目前,常采用电晕放电的方式进行充电,形成足够的电位,为后续形成静电潜像图文做好准备。

(2)曝光成像

利用光导鼓表面的光导体材料在黑暗中为绝缘体,在光照下电阻值下降,表现为导体的特性,由计算机传送过来的二进制图文点阵信息控制激光或LED光束对其进行曝光,使光导鼓表面曝光部位不再带有电荷而非曝光部位留有电荷,从而形成由电荷构成的图文潜像。(3)显影(着墨)

显影就是用带有相反电荷的色粉使光导鼓表面的静电潜像可视化的过程。目前主要采用的显影方法有干式显影和湿式显影,分别使用干式色粉和液体呈色剂。

干式色粉是一种含有热融性树脂和色素的铁状物质,也叫墨粉。在色粉中掺入经防氧化处理的铁粉,因铁粉和色粉凝聚在一起有接触电位差,使色粉带负电荷,铁粉带正电荷。色粉与铁粉的混合物叫作显影剂。(https://www.xing528.com)

带有正电荷潜影的光导鼓在旋转过程中,显影剂通过磁刷从显影槽中溢出,磁刷上的色粉因带负电荷,遇到图文潜像的正电荷就被吸附过去,而铁粉带负电荷,被同性的电荷排斥回到显影剂槽中,从而没有静电潜像的空白部分不会涂上色粉。这一着墨过程使光导鼓上电荷图文潜像变得可见。

液体呈色剂即呈色的物质为液态,目前的主要代表是HP Indigo静电成像数字印刷技术中的液态电子油墨,详情见内容“3.HP Indigo数字印刷技术”。

(4)呈色剂转移(印刷)

呈色剂可以直接转移到纸张上,也可以通过中间的转换装置(如鼓或带)转移到纸张上。从光导鼓直接转移到纸上时,可在压印线上安装电晕放电装置以产生更大的静电力,并辅以光导鼓表面和纸张间的接触压力来确保色粉微粒从光导鼓到纸张上的转移。

(5)定影(呈色剂熔化)

为了固定纸张上的色粉微粒形成稳定的印刷图像,还需要使用定影装置。一般采用加热纸张和接触压力使墨粉熔化并固着在纸上的方法。

(6)清洁

印刷图像从光导鼓转移到纸张上后,在光导鼓上还会残留着剩余电荷和少量色粉微粒。为了使光导鼓做好下一次印刷准备,可采用机械和电子的方式对表面进行清洁。机械清洁时采用刷子和吸尘的方式除去色粉微粒,电子清洁(电荷中和)则是通过改变电场或AC电晕的方法使光导鼓表面呈中性,并与色粉微粒无关。在下次成像前,光导鼓通过电晕放电再次使光导鼓表面带有同种均匀的电荷,并根据印刷图文控制潜像形成的过程。

静电成像印刷系统中有两种基本模式,一种是采用干式色粉显影的印刷系统,采用主要有Xeikon、Xerox、Agfa、Canon、Heidelberg、Manroland、Kodak和IBM等公司的产品;另一种是湿式色粉显影的印刷系统,主要代表产品是惠普公司的HP Indigo数字印刷机。

色粉按成分分类,可分为单组分色粉和双组分色粉。单组分色粉既是着色剂,又是色粉本身,同一种色粉分别带正负两种电荷,无须载体。黑白数字印刷机的色粉多采用由氧化铁组成的单组分墨粉构成。双组分色粉由载体颗粒和颜料颗粒(着色剂)组成,颜料颗粒不带电荷,带电的为载体颗粒,细小的颜料颗粒可以附着在载体颗粒上。当载体将颜料颗粒转运到潜影鼓面上以后,载体就完成了使命。彩色数字印刷机一般都采用双组分色粉。双组分色粉的设计是为了减小着色剂颗粒的大小,一般其着色剂颗粒尺寸在6~10μm,所能实现的墨层厚度在5~10μm。

在静电成像中决定印刷图像质量的主要因素是色粉和呈色方式。

色粉对于图像质量的影响源于其许多特征。色粉颗粒的精细度和尺寸均匀性将决定静电转移等相关工艺的准确性,这种现象在连续进行的转印过程中几乎都存在,因而这两个因素必然影响图像质量。色粉直径越小,记录精度越高,则复制品由更小的记录点组成,能忠实地复制出原稿的细节。此外,色粉颗粒对于摩擦充电的易感受性特性使得较高的电荷质量比在很大程度上影响印刷图像的色彩饱和度,并影响图像的最暗色(最大密度色)程度。

3.HP Indigo数字印刷技术

惠普公司基于静电成像技术的HP Indigo数字印刷机是市场上非常有代表性的数字印刷设备。

与使用色粉的静电成像技术有所不同,HP Indigo数字印刷技术不是使用色粉,而是使用HP Indigo公司独有专利的液态电子油墨,由许多悬浮在油中的带电细小颗粒组成。这种颗粒尺寸比色粉小得多,仅1~2μm,印刷的墨层较薄,在1~3μm。在承印材料上形成的薄墨层,用较少的油墨数量实现了高覆盖率和深色效果。因而,图像更加平滑、艳丽,图像边缘更加锐化,分辨率也更高。

同时,HP Indigo数字印刷技术的转印工艺采用了二次转印技术。显影后的影像不直接转印到纸张上,而是先转印到橡皮布滚筒上,再利用橡皮布将油墨转印到纸张上。印刷时不对承印材料加热,而是对橡皮滚筒加热,加热温度达到100℃时,电子油墨内部形成特殊形状的带有颜料的颗粒,在热量的作用下,颜料颗粒熔化并与液体油料混合为平滑的胶状液体薄膜,其后向温度较低的橡皮布上转移,电子油墨则立即固着在橡皮布上,随后转移到承印材料表面。这一过程称为“热胶印”工艺,可改善电子油墨的转移效果,加快油墨的干燥速度,准确复现承印材料的光泽和纹理。

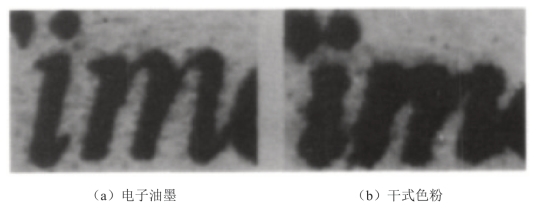

如图1-2所示为采用电子油墨形成的图像与干式色粉静电成像形成的图像质量对比。从图中可以清楚地看到,采用电子油墨形成的图像锐度更高,边缘更加清晰。

图1-2 电子油墨与干式色粉印刷图像质量对比

采用电子油墨的样品亮度和光泽度明显高于干式色粉样品。这是由于电子油墨的组分类似于胶印油墨,因此保留了胶印油墨的高亮度特点。电子油墨细小的墨滴对下面的承印材料表面不均匀性起到很好的补偿作用,在印有电子油墨的图文部分和没有印刷图文的空白部分间不存在光泽度的差异。而静电成像数字印刷的干式色粉因颗粒较大,光泽度一般不高,在图像的暗调和亮调区域会有不同的光泽表现。目前,电子油墨基本能符合除超光滑纸外各种纸张的要求。对于中等光滑度的纸张,电子油墨比平版胶印油墨更有优越性,但平版胶印油墨在超光滑纸张领域更具优势。

在抗褪色方面,封装在电子油墨塑胶树脂中的色素颗粒会阻止色素化学成分被氧化或受湿气影响,特别是在抗紫外线方面,电子油墨比传统胶印油墨更具优势,因而具有更强的抗褪色性能。

在承印材料适应性方面,电子油墨几乎能适应所有的材料,包括纸张、纺织品、塑料等。

4.其他数字印刷技术

在数字印刷成像技术中,除前述的喷墨成像和静电成像数字印刷两种常见技术占主导地位外,也有一些其他的成像方式得到应用。包括电凝聚成像、磁记录成像、热成像和电子束成像等。

电凝聚成像是以具有导电性的聚合水基油墨的电凝聚现象为基础,利用油墨在金属离子的诱导下会产生凝聚作用的原理形成油墨图像,再通过高压将油墨图像转印到承印物上。电凝聚数字印刷技术是一种数据可变的连续色调印刷成像工艺,完全不同于其他数字印刷技术,在一定程度上它与着墨孔大小可变的凹印相似。从印刷质量看,这种数字印刷与传统的胶印相似,使用颜料,对承印物没有特殊要求,其印刷综合质量可达中档胶印水平。

磁记录成像数字印刷技术首先利用磁性材料的磁畴在外磁场作用下定向排列的特性,形成磁性潜像;其次利用磁性色粉与磁性潜像之间的磁场力相互作用,完成潜像的可视化(显影);最后将磁性色粉图像转印到承印物上。因为磁性色粉采用的磁性材料主要是颜色较深的三氧化二铁,所以这种成像体系一般只适于黑白图像,不易实现彩色图像的复制。其印刷质量相当于低档胶印水平,但可实现多阶调及在普通承印物上印刷。

热成像数字印刷技术利用热效应,并采用特殊类型的油墨载体(如色带或色膜)转印图文信息。具体含有热升华(染料热升华)和热转移(热蜡转移)两种。它们都是先将油墨提供给供体,再通过热转移到承印物上。热升华成像中,染料通过热量被熔化,从供体以扩散的方式转印到承印材料上,且需要专门涂层的承印基材来接收扩散的染料。热升华彩色打印机是目前采用专用纸输出、品质最高的打印机,也是价格最昂贵的。它具有连续调打印特性,输出的图像细腻精美,适用于要求彩色输出效果极高的场合。

电子束成像数字印刷技术也称为离子成像数字印刷技术。它通过电荷的定向流动建立潜像,过程类似于静电成像技术。不同之处在于静电成像印刷是先对光导鼓充电,再对其进行曝光生成潜像;而电子束成像印刷的静电图文是由输出的电子束或离子束信号直接形成的。电子或离子束成像印刷的静电鼓采用更坚固、更耐用的绝缘材料制成,以便接收电子束的电荷。这种印刷技术的记录分辨率较低,但输出速度快,适用于输出速度要求高、图像质量要求一般的印刷领域。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。