各种故障检测信号,尤其是故障停机信号,常由末级故障信号处理电路在CPU相关指令的配合下,经过处理(其控制方式为硬件电路与软件程序的相结合),再送入CPU电路,供实施故障保护之用。其电路特点如下:

1)停机保护信号集中处理。

2)依工作过程中的不同阶段,选择和处理相应的故障信号,如在起动初始阶段优先处理的OE接地或地过电流信号,在起动过程的末后阶段,则被忽略或屏蔽;当其他故障信号出现时,OE信号的传输被中断。在不同工作阶段,OE信号的优先权是不一样的。

3)对各种故障保护信号的处理,各厂家变频器虽大致相同,但因设计者的思路不同,存在具体上的差异。如阿尔法变频器,变频器上电期间,检测到OU过电压信号输入,会报出OC故障,而运行当中检测到OU信号,则报出OU故障。英威腾P9/G9系列变频器,在上电期间检测到OCH故障信号输入时,则屏显H:00,所有操作均失灵。

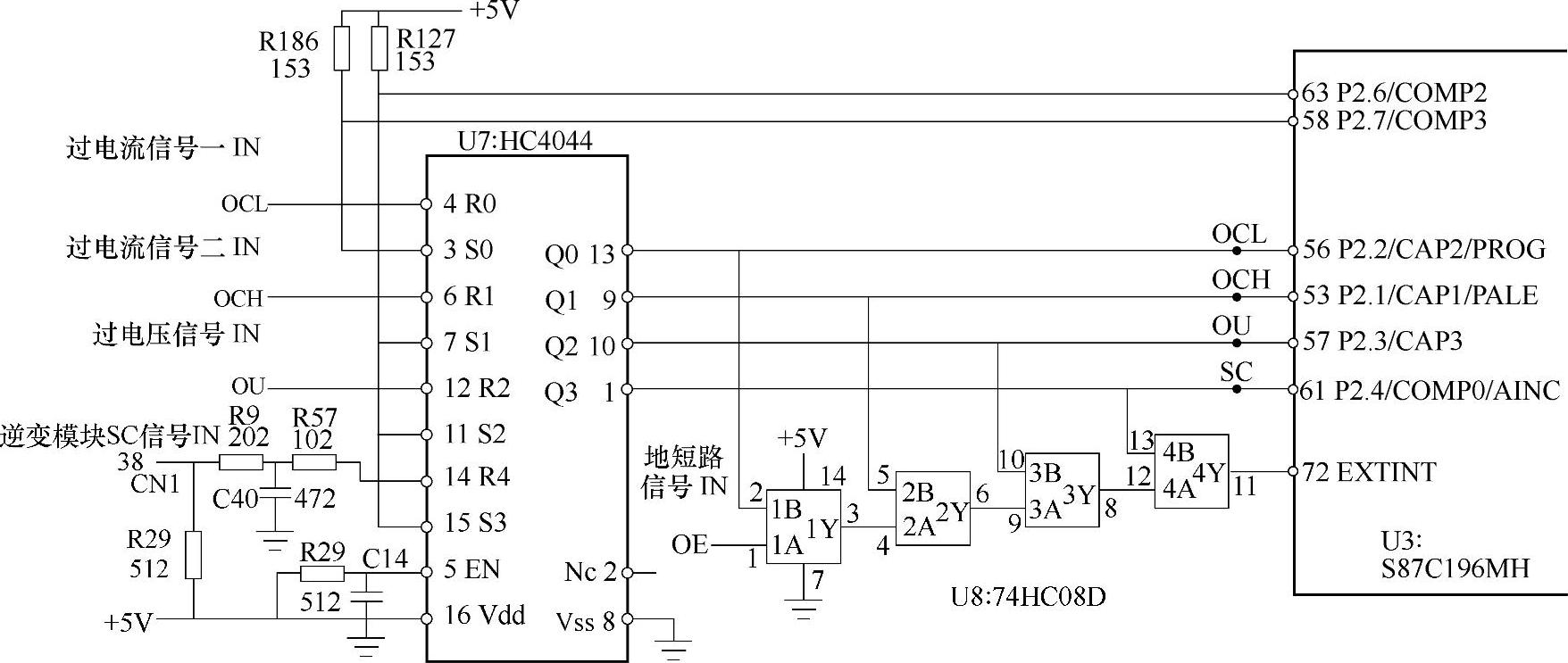

图7-14的故障末级信号处理电路,由U7(HC4044)三态与非门R-S锁存触发器和U8(74HC08D)四2输入与门两片IC电路构成。由于对软件程序控制只能揣摩得知,只能做出试分析:

图7-14 英威腾变频器G9/P9机型CPU主板电路之六:末级故障信号处理电路一

U7担任对OCL(过电流一:轻度过电流)、OLH(过电流二;中度过电流)、SC(重度过电流:输出短路)、OU(过电压)四路故障信号的可控传输。据此四路故障信号对逆变功率模块的危害程度不同,则处理方式也有所不同。对OCL、OCH过电流的信号和处理,有一个延时和调控的过程,无效再实施停机保护。有的机型OCL信号只是在起动过程中有效,而运行过程中OCH有效。当起动或运行过程中,出现轻微过电流状况时,如过电流115%,此过流程度不足以危害功率模块的安全,也可能为负载不稳定所引起,CPU并不马上给出停机保护信号,而是采取相应措施,自动降低频率,等待电流稳定降到允许电流值以内时,再按给定频率运行。若经此降频调节,过电流状态消失,则继续运行;若采取调整措施,输出电流仍旧上升,到达OCH的保护阈值,则OCL信号被屏蔽,CPU以OCH信号为参考进行控制。同样采取降频限流和延时修理,但延时时间大为缩短,有的机型在此动态调整过程中,操作显示面板闪烁OL2故障代码,但不停机,延时时间到后,保护停机。有的机型则在停机动作后,报出OL故障。SC和OU故障对功率模块的安全形成较大的威胁,在本机电路中,一旦有故障信号输入,则立即停机保护,并报警,没有延时调整和处理过程。本机型中,对OU信号则有两个梯度控制,在检测到轻度过电压信号时,首先起动直流制动电路,将直流回路接入制动电阻进行有效消耗,若能在一段时间内使直流回路的电压有效回落,则不报出OU信号,若制动动作不但不能使直流电路电压回落到允许值内,而且直流回路电压还在呈上升趋势,以至于达到了OU报警阈值,则报出OU信号,保护停机。本机电路的制动动作是由前级电压检测电路所完成,制动信号不是由CPU处理的。

我们看到,四路故障信号分别输入到U7的4个复位端,而置位端电位则由CPU输出指令信号所控制。故障信号的前级电路见第6章的相关章节,是由LM393构成的电压比较器输出低电平的故障信号。U7电路是“0”电平输入信号触发有效,当故障信号动作时,故障信号输入R端有触发信号输入,但电路的输出状态还同时取决于CPU的指令信号对S置位端的控制。

在起动初始阶段,CPU的58脚输出低电平信号,此时U7若有OCL信号输入,则U7的13脚Q0输出端因“与非”关系成立,将高电平信号输入CPU的56脚,CPU据此信号的存在,进行降频和延时处理。随着变频器进入起动过程的后半阶段和运行阶段,CPU的58脚变为高电平信号,OCL信号被屏蔽,CPU的63脚变为低电平,同时加到U7的3个S端,SC、OU、OCH 3个故障输入通道因而生效。

U8完成对OE地短路信号的处理(故障代码为GF)。GF信号的定义:变频器输出接地电流大于额定电流的50%。对接地故障的检测,实际是对三输出不平衡电流值的检测。在本机电路中,该信号用于在起动初始阶段,对GF故障的报警和停机保护。在此阶段,该信号具有最高优先权。在起动过程的中、后阶段和运行阶段,故障信号的优先权则让位于SC、OU、OCL、OCH 4个故障信号。

在电路中,OE信号实际是与OCL、OCH、SC、OU 4个故障信号相与后,再送入CPU的72(EXTINT外部中断,低电平输入有效)脚。对OE信号控制分为两个阶段:

1)U7的4个输出Q端,初始状态为“0”电位,OE信号通道为通态。当OE信号一经形成,与门电路的“两低出低”逻辑关系,使U8的11脚输出故障低电平信号,CPU运行程序即被中断,报出OE故障。

2)当OCL、OCH、SC、OU 4个故障信号中的任一个信号作用输出时,因与OE信号的相与作用,形成“高低出高”的逻辑关系,U8的11脚被钳定于高电平状态,OE信号即被中止。4个故障信号作用期间,OE信号的传输被中断。

U7(HC4044)三态与非门R-S锁存触发器的EN端(三态允许端)经R29接入5V高电平,4个传输通道已被强制接通。

末级故障信号处理电路是硬件和软件密切配合下的结果,必须从对故障信号的控制方式上着手,进行原理分析和故障诊断。

除了被集中处理和传输的图7-14电路中的5路“主故障”信号,还有图7-15中的8路“辅助故障”信号,也直接输入CPU的相关引脚,用于输出和其他控制或实施停机保护。

图7-15 英威腾变频器G9/P9机型CPU主板电路之七:末级故障信号处理电路二

故障检测电路中的电压检测电路,其检测内容约有4项:

1)对直流回路电压的检测,或用电阻网络直接取自于直流回路,或由开关变压器二次绕组取得。可称之为直流回路的电压检测。

2)对充电接触器的触点状态进行检测,这是另一种形式的电压检测方法,当其触点不能良好接通时,被CPU认为有直流回路“欠电压”故障发生。这是一种“预测”,当充电接触器接触不良时,有可能导致欠电压故障发生。

3)对开关电源输出电压的检测,供电电压正常是控制电路正常工作的前提,这称为控制回路电路检测。

4)对三相逆变输出电压(频率)的检测,也用于对IGBT的快速保护,其作用如同IG-BT管压降检测电路的作用相似。少数变频器,如5000G9/P9160kW富士变频器,还把三相输出电压检测信号做为电压反馈信号,对三相输出电压实行稳压输出控制,对提升控制性能,提高负载电动机的“硬”的机械输出特性有一定作用。

图7-15所示电路由U3a(LF353)和晶体管VT?开关电路构成了对控制电压——开关电源二次输出电压的检测电路,U3a及外围元件组成了一个具有滞后特性的、具有输出电压限幅功能的电压比较器电路,在同相输入端和输出端接入了R75,以引入电压回差,实现滞后特性,在反相输入端与输出端之间则接入了5.1V稳压二极管VS1,VS1接入起到对输出正负电压的双向限幅作用。当VD16整流负压存在,且幅度达正常值时,此负压与R19引入的5V电压、R46接地电阻组成的分压网络,输入U3a反相输入端的为0V(接近0V)以下的负电压,因放大器的同相端地电位高于反相端负电位,放大器输出为高电平,VS1处于反向击穿状态,将输出端电压嵌位为5V左右的正电压,此输出正压形成晶体管VT?的基极偏流,VT?饱和导通,输出一个低电平的“控制回路正常”的信号,进入CPU的12脚。当VD16整流电压由于故障等原因丢失或电压幅度严重变低时,因R19引入5V的缘故,U3a反相输入端的电压由负变正,此输入正压被VS1的正向导通所钳位(限幅),U3a输出端输出-0.6V左右的电压值,使VT?既能处于良好的反偏截止状态,而又避免了其发射结承受过高反偏压而发生反向击穿现象。VT?的截止,使集电极变为5V高电平,CPU认为控制回路供电失常,报出Uu2(控制回路电压不足)的故障代码,并停机保护。

由前级电压检测电路来的直流回路电压的检测信号VPN,送入CPU的47脚,为模拟电压信号,用于操作显示面板显示直流回路电压(交流输入电压)值,供控制和欠电压报警之用,直流回路电压异常时,报出Uu1(直流回路电压不足)故障,并保护停机。

充电接触器触点状态检测电路:上电期间,储能电容充电过程结束,若充电接触器触点闭合,则经R48、R3两电阻对触点引入24V分压,得到约5.2V的电压信号,经VD1钳位,由R50输入到CPU的11脚。若CPU已输出接触器闭合指令,但因某种(故障)原因造成充电接触器未能闭合,则变频器报出Uu3(充电的主接触器断开)故障,变频器进入故障锁定状态,起动信号不被接受。

母线汇流排电压/电流波动信号检测电路:前级电路请参阅第6章的相关章节,当输入断相,储能电容容量降低等原因造成母线汇流排上电压波动过大时,三相电流的输出波形便不再是等幅和匀称的,而“多出(或少了)了几个谷底或峰顶”,当CPU的42脚输入反映三相输出电压的不规则的波头信号时,变频器报出SPI(母线汇流排上波动过大)和SPO(变频器输出断相)故障信号,变频器停机保护。

变频器的三相输出侧还接有由两路光耦合器U1、U2对输出电压的检测电路,U、W相的正、负半波均可形成U1、U2的输入电流通路,U、W两相正、负半波的电流通路,恰恰“全息反映了”三相电流的通路。U1、U2输出电流的通路提供了晶体管VT1的基极偏流,VT1将检测到输出脉冲信号输入到CPU的42脚。CPU的42脚脉冲信号的出现,意味着输出电压已经建立——ACOK。该信号是否在CPU内部与PWM脉冲形成电路的输出脉冲做一个时序上的比较,以判断是否有输出断相故障存在,由此承担对变频器输出断相的检测?由于未作相应试验,不好下结论。

故障检测电路中的电流检测电路,其检测内容和具体电路有4种:

1)驱动电路对IGBT管压降检测的IGBT保护电路,当流过IGBT的电流值异常上升时,保护电路动作,驱动电路向CPU返回OC或SC信号,变频器立即保护停机。

2)变频器起动的初始阶段,当三相不平衡电流达到一定幅度后,变频器则报出OE接地故障,保护停机,OE信号有的机型由驱动电路报出,有的机型则由三相输出电流检测电路报出。

3)OL(或OL1、OL2、OL3)轻、中度过电流检测信号,此种过电流信号形成后,并不是马上就停机保护的,而是否停机,是有“商量余地”的,在故障信号输入期间,变频器采取降低运行频率、延时等措施,过电流状态可以避过则继续运行,否则经一个时间段后再停机保护。

4)CPU还需要输入一路模拟电流信号,由三相输出电流回路,经电流互感器取得,由后续电流检测电路进一步模拟放大处理后,输入到CPU引脚。引入此信号的目的,不是用于保护停机,而是供操作显示面板用作运行电流显示,也可能参与对三相输出电流/电压的控制。

以上前3种输入CPU的信号均为开关量故障检测信号,即便是由三相输出电路的电流互感器来的模拟电流信号,也是经后级电压比较器电路处理为开关量信号,再送入CPU的。其作用,一是保护停机,二是调控兼延时停机保护。主要作用是用于对IGBT逆变模块的保护。

图7-15中,由前级电流检测电路来的IU、IV两路反映输出电流大小的两路模拟电压信号,分别输入CPU的45脚和41脚,用作运行电流显示(和参与输出控制)。

温度检测电路:用触点型热继电器来检测模块的温度,一般采用常闭触点型,电路输送的是开关量信号;用热敏电阻检测模块温度的变化,输入CPU的是线性模拟信号,可实现智能化温度控制。

图7-15中的温度检测电路由U15内部两级运算放大器、温度传感器(热敏电阻)等元件构成,其电路原理请详见第6章中的温度检测电路。温度模拟信号电压输入CPU的46脚,在功率模块温度达到80℃时,变频器报出OH1(模块过热)故障,操作面板上OH1代码呈闪烁状态,CPU只给出温度报警,变频器仍在运行;当模块温度上升为90℃时,变频器报出OH2(模块过热)故障,停机保护。

末级故障信号处理电路的检修特点:(https://www.xing528.com)

1)在对故障信号的处理上,具有软、硬件结合控制的特点。

2)故障检测电路各有分工,有的电路处理停机保护信号,输出开关量动作信号,有的电路输出纯模拟信号,信号性质不同而用途不用。

3)因软件设计思路的不同,故障代码有时并非直指故障原因。如上电时报OC故障,故障原因可能为过电压,而非IGBT保护电路示警或输出电流检测电路引起。上电检测到某种故障存在时,有的变频器可能显示故障代码表中所没有的一个代码,让人摸不着头绪;有的变频器则表现为操作失灵、程序不运行等状况。

因此特点,检修变频器的故障检测电路要具有系统的眼光,有时需要揣摩软件设计者的思路,并在维修工作中积累经验,提高自己对故障判断的“精准度”。出现操作失灵、程序“死掉”的状况,先不要着急,第一步先行检测故障信号处理电路的相关状态,是否有故障信号存在,变频器处于故障锁定状态中,而实施了“操作锁定”?在对各路故障信号的处理上,各厂家产品的控制思路和方式有大同小异的特点,将一二种(处于良好状态的)变频器的控制流程摸清楚,便可以举一反三,对其他变频器的类似故障进行判断了。

弄明白故障信号处理电路的特点,其检修方法也在其中了。

1)根据故障代码提示和故障保护动作的实施过程,观察报警的动态现象,确定故障电路区域。上电时或运行中直报故障,无延时处理过程,则故障出在相关的开关量处理电路——OU、OC、SC等检测电路,若有延时处理过程,则故障出在OCL、OCH等电路,操作面板的显示电流值严重偏离正常值,则为电流检测电路中的模拟信号处理电路不良。

2)以故障代码的提示和故障信号输出电路的状态检测相结合,区别“直报故障”和“间报故障”。报OC故障,但检测到OU过电压故障信号有输出,而IGBT保护电路与输出电路检测电路均无OC信号输出时,此OC故障即为“间报故障”,是由OU故障间接报出OC故障,故障的直接来源是OU过电压故障,在设计者看来,会间接造成IGBT模块的损坏,因而不是直报OU,而是间接报出OC。通过检测相关故障信号的输出状态,找出故障代码背后真正的故障原因。

故障实例13

阿尔法18.5kW以下变频器OC故障保护停机的一个隐蔽原因。

在对阿尔法小功率变频器维修的过程中,发现该变频器有一个通病——容易跳OC故障。其表现为:多在起、停操作过程中跳故障,但有时也在运行中跳故障;有时候莫名其妙地又好了,能运行长短不一的一段时间。在以为已经没有问题的时候,又开始频繁跳OC故障;变频器空载时用表笔测量U、V、W输出电压时,易跳故障,但接入电动机后起动运行,又不跳了,再过一阵子,接入电动机还是跳OC故障。

该类故障的处理相当棘手,可能在测试过程中故障已经消除,致使查无所据。即使在故障频繁发生的当口,测试硬件电路(保护电路),却怎么也检查不出什么问题,搞不清此故障的来龙去脉,此故障困惑了我有两个多月的时间。

硬件保护电路(见7.3节),主要由U22和U24两片LM393双运放电路来完成,其信号又经一级数字反相器电路倒相后,送入CPU的16脚,U22和U24共输入了两路输出电流信号:1路由逆变驱动IC返回的过载OC信号,一路直流电压检测信号,分别加至四路运放的输入端,经开环放大处理(运放电路在这里实际上作为开关电路来应用)后,将四路故障信号并联在一起,再经一级倒相处理后,送入了CPU的16脚。检修时先是切断了由逆变驱动IC返回的过载OC信号,后又切断了倒相输出的“总”故障信号,但均无效,故障现象依旧。难道别处还有串入OC信号的途径吗?

可能电路存在说不清道不明的某种干扰,但干扰的来源与起因又很难查找。用尽了一切手段,对所有故障检测电路进行了排查,甚至为故障信号输入、输出端加装了滤波元件试验,但无效果。莫非是起/停瞬间——逆变驱动模块的“加载和卸载”期间,导致了CPU供电的波动而跳故障吗?测量CPU供电为4.98V,很稳定,满足要求呀。

该型号变频器的开关电源,有一只半可调电阻,可以调整5V输出电压的高低。突然地有一想法,将4.98V调整为5.02V,再作起/停试验,故障竟然排除了!

试分析故障原因如下:CPU外部或内部静态电压工作点的设置不当或偏低,恰在信号干扰电平的临界点上,故易出现让人摸不着头脑的随机性的跳OC故障的现象。将其5V供电略调高后,其内部工作点的电压(基准电压)值也相应抬高,避开了干扰电平的临界点,变频器便由“神经”变为“正常”了。

机器在出厂时,CPU供电调整值略高一点的,机器便能长时间正常运行。调整值偏低一点的,或在使用过程中因某种原因(如元件变值、温飘等)使5V略有下降,便出现频繁跳OC的故障。在确保硬件保护电路无问题时,调整5V供电,便能轻易解决问题了。这个故障真算是CPU主板电路的一个疑难故障了。

故障实例14

阿尔法变频器跳OC故障的又一个原因。

一般来讲,OC故障的来源有以下三个方面:

1)当逆变模块运行电流超大,达额定电流的2倍以上时,IGBT的管压降上升到7V以上时,由驱动IC返回过载OC信号,通知CPU,实施快速停机保护。

2)从变频器输出端的3只电流互感器(小功率机型有的采用两只),采集到急剧上升的异常电流后,由电压比较器(或由CPU内部电路)输出一个OC信号,通知CPU,实施快速停机保护。

3)当驱动IC或电流采样电路异常时,变频器会误报OC故障。

小功率机型往往采用在输出端直接串接分流电阻,来采集电流信号,经前级电路检测电路放大处理后,由线性光耦合器隔离以运算放大器处理后输送至CPU。其前级放大器的供电取自驱动IC的悬浮电源,这样当模块损坏后(或拆除后),经由逆变模块连接的供电支路断路,使得电流采样电路输出最高的负压,CPU误认为有大电流信号,而报OC故障。对这种情况,变频器一上电即跳OC故障,致使无法检修驱动IC电路是否能输出六路正常触发脉冲,必须先将由电流检测电路来的过电流信号暂时解除,再对驱动电路进行检修。

另外,驱动IC的外围电路异常或其本身损坏,也会误报OC故障,因而在检修时需区分是电流采样电路还是驱动IC报的故障,是电路损坏误报还是模块损坏,是否真的存在过电流故障?并采取措施解除报警状态,以方便检修。

还遇到一台阿尔法变频器,上电即跳OC故障。将上述与OC故障有关的电路环节,全都细致检查了,但都未发现什么异常。当无意中检测CN1的8端子——直流回路电压检测信号端时,测得此脚电压偏高,为4.5V(正常时应为3V左右),这应是一个过电压故障信号了。跳OC故障是不是由该路故障信号所引起的呢?人为将该脚接入5V可调电压试验,在上电后,变频器处于停机状态时,该脚电压值低于2.5V时跳欠电压故障代码,高于3.8V时跳OC故障;而在运行状态中,该脚电压高于3.8V时才跳OU故障。OC故障竟然由过电压故障所引起!由此发现直流回路电压过高时或直流检测电路异常,是阿尔法变频器跳OC故障的又一个原因。

将直流电压检测电路的损坏元件换新,故障排除。

故障实例15

英威腾INVT-G9-004T4小功率机一例“死机”故障。

用户反映:此变频器当时并未开机,但三相电源侧的其他机器有所异常,出现短路跳闸,波及到这台机器也出现电源开关跳闸,但重合闸后,发现操作面板已无显示,故此送修。

检测:R、S、T与主直流回路P、N之间呈开路现象,拆机观察,电源引入铜箔条已被电弧烧断,测模块三相电源引入端子,短路。

故障原因:因电源侧其他负载支路的瞬时短路与跳闸的扰动,导致三相电源产生了异常的电压尖峰冲击,此危险电压导致了变频器模块内的整流电路的击穿短路,短路产生的强电弧烧断了三相电源引入的铜箔条,同时引起了电源开关的保护跳闸。

测模块功率逆变部分尚正常,观察模块也无鼓出、变形现象,故采取切断模块整流部分,另外加装三相整流桥,仍利用原模块内三相逆变电路的低成本修复方案,进行修复试验。

检查:为防异常现象的发生,先切断模块逆变电路的供电;从维修电源引入DC500V直流电压,上电,操作面板显示H.00,所有操作全无效,据经验判断可能有故障信号存在,变频器处于故障锁定状态,而拒绝了所有操作。于是先解除掉驱动电路返回的OC信号,再上电现象依旧。测量故障信号汇集处理电路(见图7-14)U7(HC4044)的4脚和6脚的过电流信号,皆为-0.6V低电平(两引脚正常静态电压约为6V),说明有过电流故障信号输入。顺电流检测电路往前查找,测电流信号输入放大U12d的8脚和14脚电压为0V,正常;U13d的14脚电压为-8V,有误过流信号输出。将R151焊开,断开此路过电流故障信号,操作面板的所有参数设置均正常,但起/停操作无反应。

莫非还有哪路故障信号未排除,变频器仍处于保护状态中,因而拒绝起/停操作?测得模块热报警端子电压为3V,从电路分析,此压正常时当为5V左右。是否模块内三相整流电路损坏后,此电路便输出热报警信号呢?或是整流电路的损坏,导致了该电路的同时损坏,而误输出热报警信号呢?试将热报警输出的铜箔条切断后,操作面板的起/停操作也生效了!

英威腾G9/P9变频器的保护次序大概是这样的:上电检测到驱动电路返回的SC故障信号,即报出SC故障,所有操作被拒绝;当输出电流检测电路有OC过电流信号时,显示H.00,此时所有操作被拒绝;上电检测有热报警信号时,其他大部分操作可进行(参数修改),但起动操作被拒绝。而对模块短路故障和过电流性故障,为保障运行安全,索性拒绝所有操作!但此一保护性措施,常被人误认为是程序进入了死循环,或是CPU外围电路故障,如复位电路、晶振电路异常等。

修复:切断三相电源铜箔条引线,并做好清洁和绝缘处理。外接三相整流电路,将其直流输出引入到P、N端子上;加装了热保护电路:手头有一只75℃常闭触点的热继电器,串入NPN型晶体管基极到5V地回路中,用一只10kΩ电阻接入5V和基极,将晶体管射极接5V地,集电极接热报警电路信号输出端。模块温升正常时,晶体管无驱动电压而截止,不传送热报警信号。当模块温升异常时,热继电器常闭触点断开,晶体管得到驱动电流,饱和输出,使热报警信号输出端子电压降到3V以下,发送热报警停机保护信号,防止了模块的过热烧毁。

总结:故障范围大小和故障危害程度的轻重,决定了变频器接受操控的范围大小。循次解除故障信号时,则变频器的受控范围逐渐加大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。