大、中功率变频器因安装空间、制动功率、现场运行情况不一等原因,一般不内置制动开关管和制动电阻,只是从直流回路引出P、N两个接线端子,供用户外接制动单元和制动电阻。制动单元和制动电阻为变频器常用可选配件之一,也为易损部件,有一定的维修量。变频器厂家一般也附带生产制动单元,供用户选用。

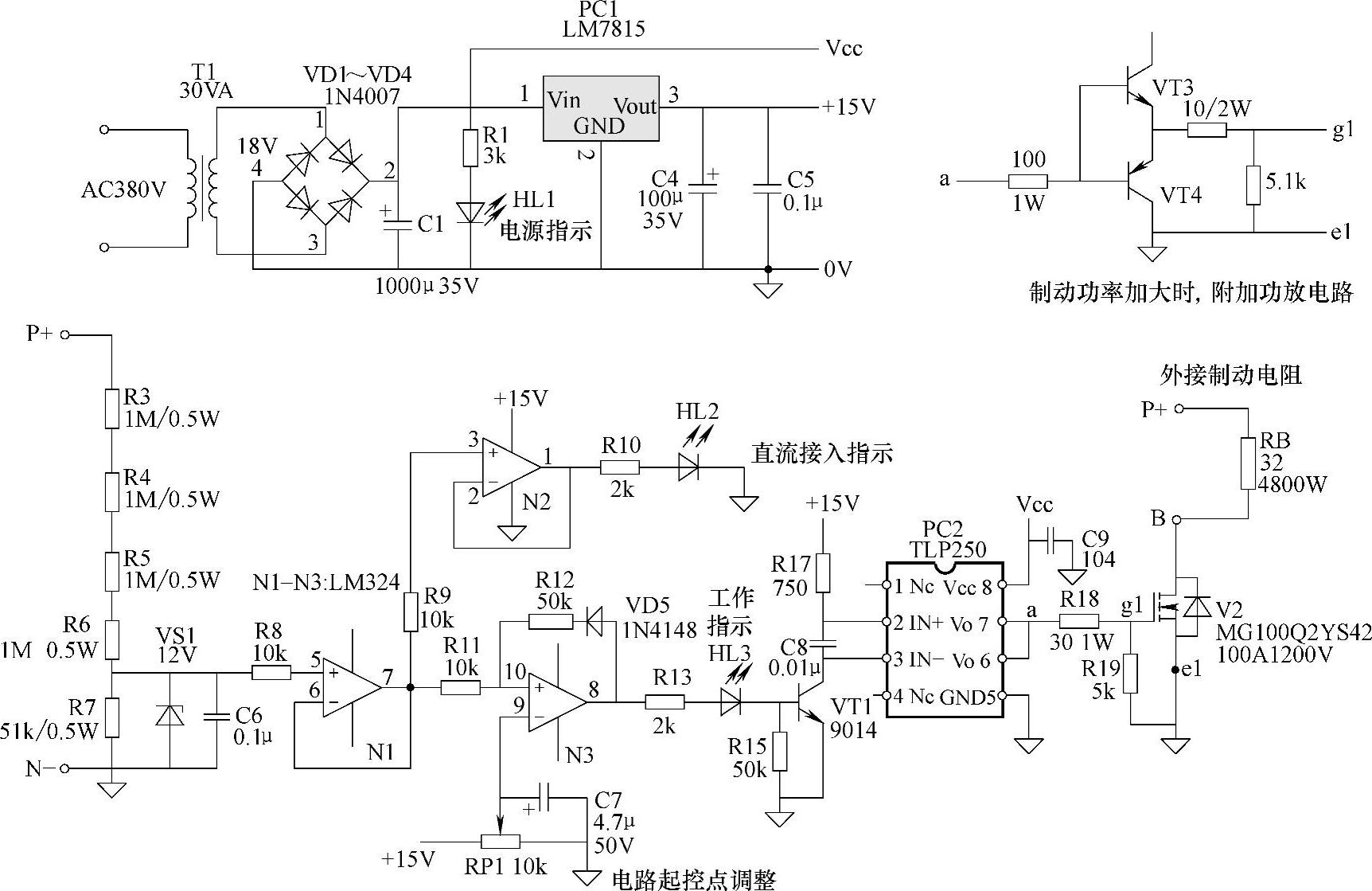

图4-27为某厂家生产的变频器选配件——制动单元的电路原理图。

图4-27 刹车单元整机电路图

本制动单元的供电是由一只380V/18V变压器取得的,由整流、滤波、稳压电路取出+15V的稳压电源,供整机控制电路。

变频器的P+、N-端子接至制动单元的主电路和电压检测电路上。由R3~R7构成电压采样电路,在直流电路电压为550V时,R7上电压约为7V。稳压器VS2提供输入保护,C6滤掉引线噪声电压,检测电路经R8输入到由运算放大器LM324的5脚,该级放大器构成电压跟随输出器。由7脚输出的电压检测信号,一路经R9加至后级电压跟随器,驱动HL2——主直流回路电压接入指示灯;一路经R11输入到后级电压比较器的10脚(同相输入端),该级放大器的9脚(反相输入端)接有RP1可调电阻,接入RP1的目的,是为了克服采样电阻网络的离散性,可以精确调整制动动作值。RP1的中心臂电压即为基准电压,10脚电压检测信号与此基准电压相比较,在因负载电动机反发电能量馈回直流回路使其电压上升到660V时,检测信号电压上为8.5V左右,因9脚基准电压已事先调整为8.4V左右,该组放大器两个输入端信号比较的结果,使放大器的输出反转,8脚输出高电平,HL3指示灯点亮,提示电路正在实施制动动作。HL3的电流通路正是VT1的正偏压通路,晶体管VT1导通,提供了驱动TLP520(光耦型驱动IC)的输入电流,TLP250的6/7输出脚输出正的激励电压,经R18直接驱动IGBT模块。图中VT2即为IGBT模块,型号为MG100Q2YS42,为100A模块。若需更大的制动功率、驱动更大的IGBT模块时,从A点接入由两只大、中功率晶体管构成的互补式电压跟随器(功率放大器电路),将PC2输出的激励电流信号放大到一定幅度后,再驱动IGBT制动开关模块。

制动单元电路往往由3部分组成:

1)供电电路。由降压变压器整流、滤波、稳压取得;由功率电阻降压、稳压取得;再讲究一点的,由开关电源逆变再整流、稳压取得。图4-27中电路采用了此种供电方式。

2)直流电路电压检测(采样)电路。一般由电阻分压网络取得,再由后级电压比较器,取出制动动作信号,送后级IGBT模块驱动电路。(https://www.xing528.com)

3)IGBT模块驱动电路。往简单处考虑,制动单元就是一个电子开关,承担将制动电阻接入直流电路的任务。

比较简单的控制是由电压比较器的输出信号直接控制驱动IC的输出,在直流电路电压高到660V时,模块开通(开关闭合),接入制动电阻进行“能耗制动”,当直流电路电压回落到600V左右时,电压比较器输出状态反转,模块截止(开关断开),制动动作结束。制动动作点和结束点的整定,也不是那么严格和精确,各个厂家的整定值可能有一定的偏差,只要保证直流电路不受高电压冲击就可以了。讲究一点的驱动电路,对IGBT模块,是采用脉冲方式驱动的,效果就要好一些了。

启用制动开关电路,有时还需要配合变频器相关控制参数的调整,使变频器内置的制动开关电路投入工作。

维修实例

一台东元7300PA 75kW变频器,因IGBT模块炸裂送修。检查U、V相模块俱已损坏,驱动电路受强电冲击也有损坏元器件。将模块和驱动电路修复后,带7.5kW电动机试机,运行正常。即交付用户安装使用了。

运行约一个月时间,又因模块炸裂送修,检查又为两相模块损坏。到用户生产现场,弄明白了损坏的原因,原来变频器的负载为风机,因工艺要求,运行3min,又需在30s内停机。采用自由停车方式,现场做了个试验,因风机为大惯性负载,电动机完全停住需要接近20min的时间。为快速停车,用户将控制参数设置为减速停车,将减速时间设置为30s。在减速停车过程中,电动机的再生电能回馈,使变频器直流回路电压异常升高,有时即跳出过电压故障而停机。用户往往实施故障复位后,又强制开机。正是这种回馈电能,使直流回路电压异常升高,超出了IGBT的安全工作范围,而炸裂了。

此次修复后,给用户说明情况,增上了制动单元和制动电阻器后,变频器投入运行,几年来未再发生模块炸裂故障。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。