教学重点:

1)掌握分层铣削的加工工艺及调用刀具参数进行刀具补偿。

2)合理选择刀具和切削用量,包括对刀具半径和切削刃长度的综合考虑。

3)掌握分层加工中的清角处理。

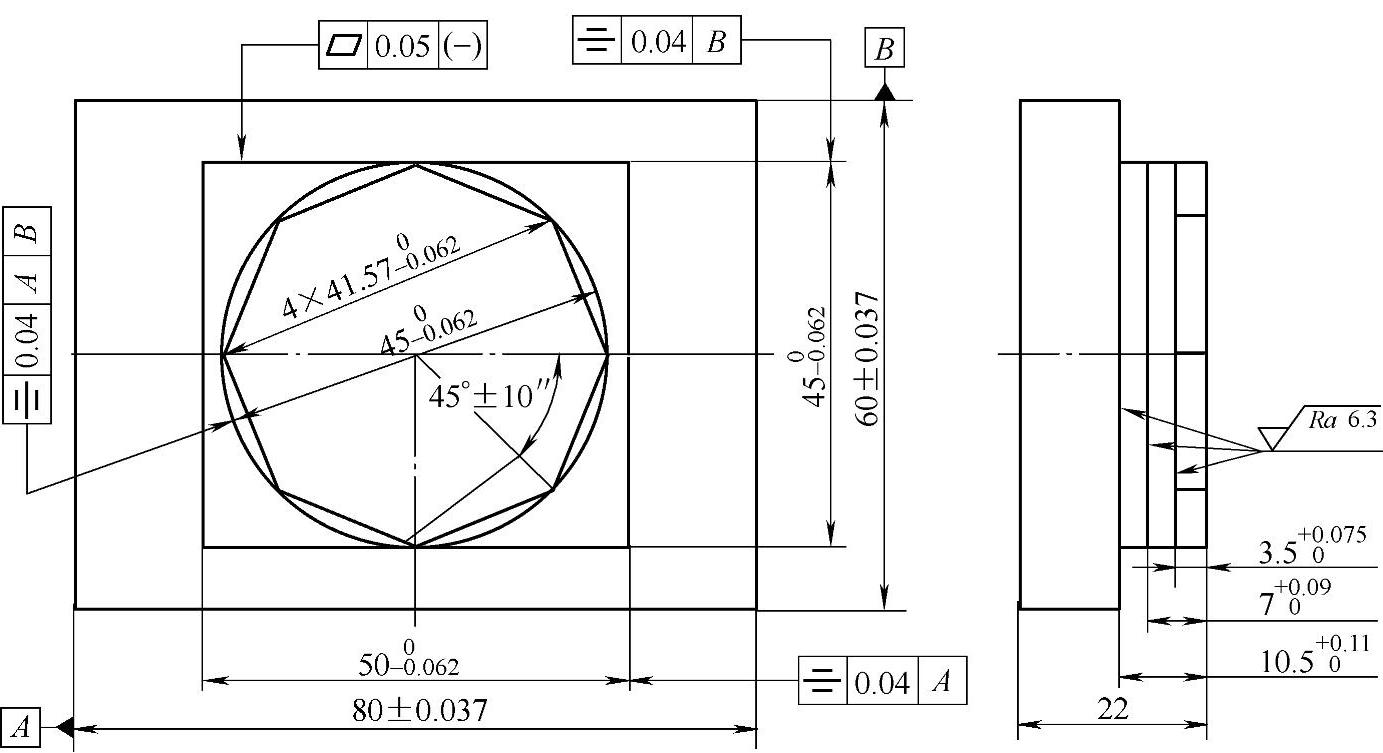

零件三(图6-3)

零件为铝件,切削深度为3.5mm、7mm和10.5mm,毛坯为80mm×60mm。

工艺分析:

1)零件是分层结构,与前一零件差别小,但是对位置精度要求较高,需要粗、精铣,因此在编程时,可以使用子程序的方式。

该零件有三个对称度要求,因此在铣削这三个元素时,铣削方向要一致。

有一个平面度要求,表示八边形凸台的顶面高低起伏不允许超过0.05mm。“(-)”表示平面只允许凹,要求铣削过程平稳,通过铣削A面和与A对称的另一面的方向一致,并且在铣削50mm×45mm台阶面时需要精铣。

2)定位基准:零件底面及两侧面。

3)加工路线:粗铣顶面→粗、精铣50mm×45mm轮廓→粗、精铣ϕ45轮廓→粗、精铣45mm×45mm八角轮廓→粗、精铣八角轮廓。

图6-3 零件三

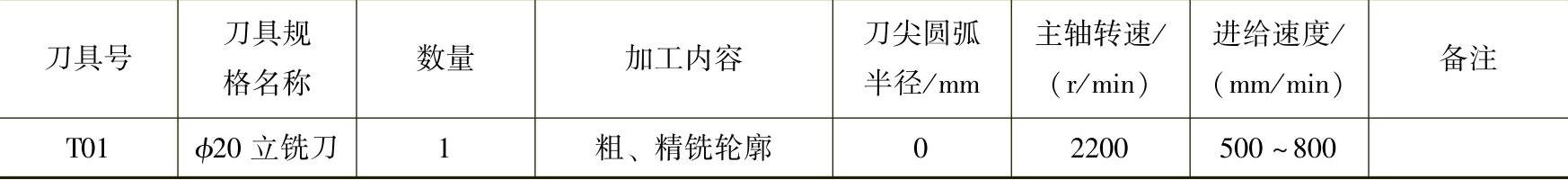

4)具体的刀具及加工内容见表6-3。

表6-3 具体的刀具及加工内容

(https://www.xing528.com)

(https://www.xing528.com)

粗铣时,铣刀的直径按铣深的大小定,深度越深,直径相应选得越大。精铣时,选大直径的铣刀可降低表面粗糙度。粗铣时,用粗齿铣刀,精铣时,用细齿铣刀。本题零件较简单,深度一共10.5mm,直接使用ϕ20铣刀可以满足要求。

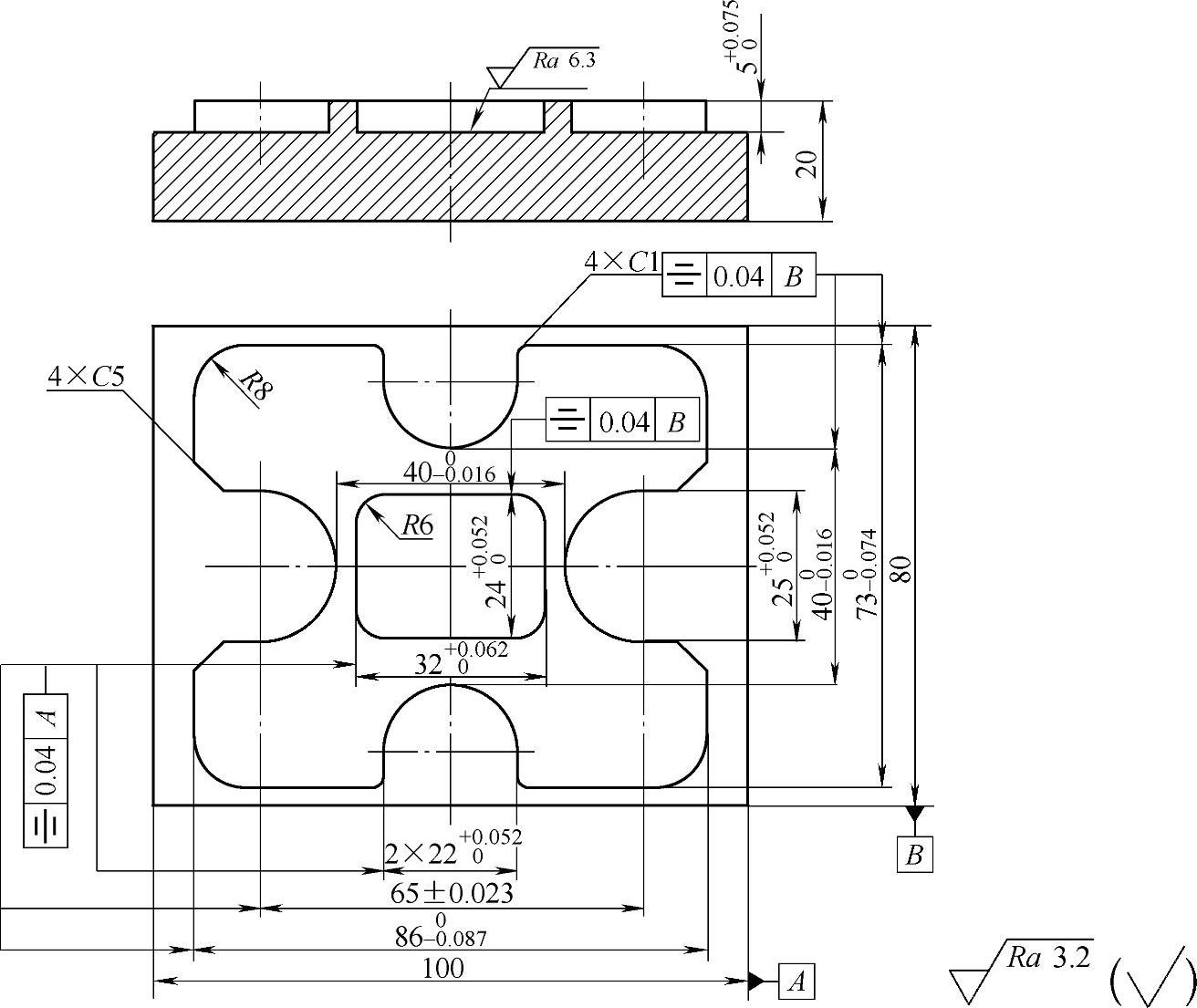

零件四(图6-4)

毛坯为100mm×80mm×20mm的硬铝坯料,切削深度为5mm。

工艺分析:

1)该零件中间的32mm×24mm矩形槽的圆弧半径为6mm,因此选用ϕ12的键槽铣刀。

在粗铣和精铣之间测量工件,调整刀具补偿参数。

保证对称度的方法是以B基准为X轴,以A基准为Y轴,建立工件坐标系。

2)定位基准:底面,两侧面。

3)加工路线:粗铣32mm×24mm矩形槽→半精铣32mm×24mm矩形槽→精铣矩形槽→粗铣外轮廓→半精铣外轮廓→精铣外轮廓。

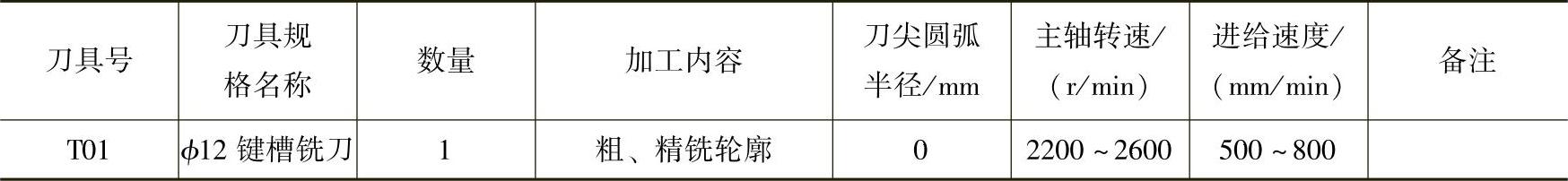

4)具体的刀具及加工内容见表6-4。

表6-4 具体的刀具及加工内容

粗铣时,铣刀的直径按铣深的大小定,深度越深,直径相应选得越大。精铣时,选大直径的铣刀可降低表面粗糙度。粗铣时,用粗齿铣刀;精铣时,用细齿铣刀。本题零件较简单,深度一共5mm,直接使用ϕ20铣刀可以满足要求。

图6-4 零件四

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。