教学重点:

1)左旋螺纹在螺纹标记的末尾加注“LH”,右旋螺纹不注明。

2)掌握牙型高度的计算。国家标准GB197—81规定,普通螺纹牙型理论高度H=0.866P(P为螺距)。但在实际加工中,由于螺纹车刀半径的影响,螺纹实际牙型高度按下式计算:h=H-2(H/8)=0.866P。

3)掌握径向编程起点和终点的计算方法。螺纹加工中,径向编程起点在螺纹大径尺寸范围内选取,径向编程终点通过螺纹小径尺寸计算得到。d′=d-7/4H+2R+es-Td/2,其中d为螺纹公称直径,H为螺纹原始三角形高度,R为牙底圆弧半径,es为螺纹中径公差,Td为螺纹中径公差。

4)学会运用计算得到的径向编程起点和终点,以及轴向的起点和终点编程。

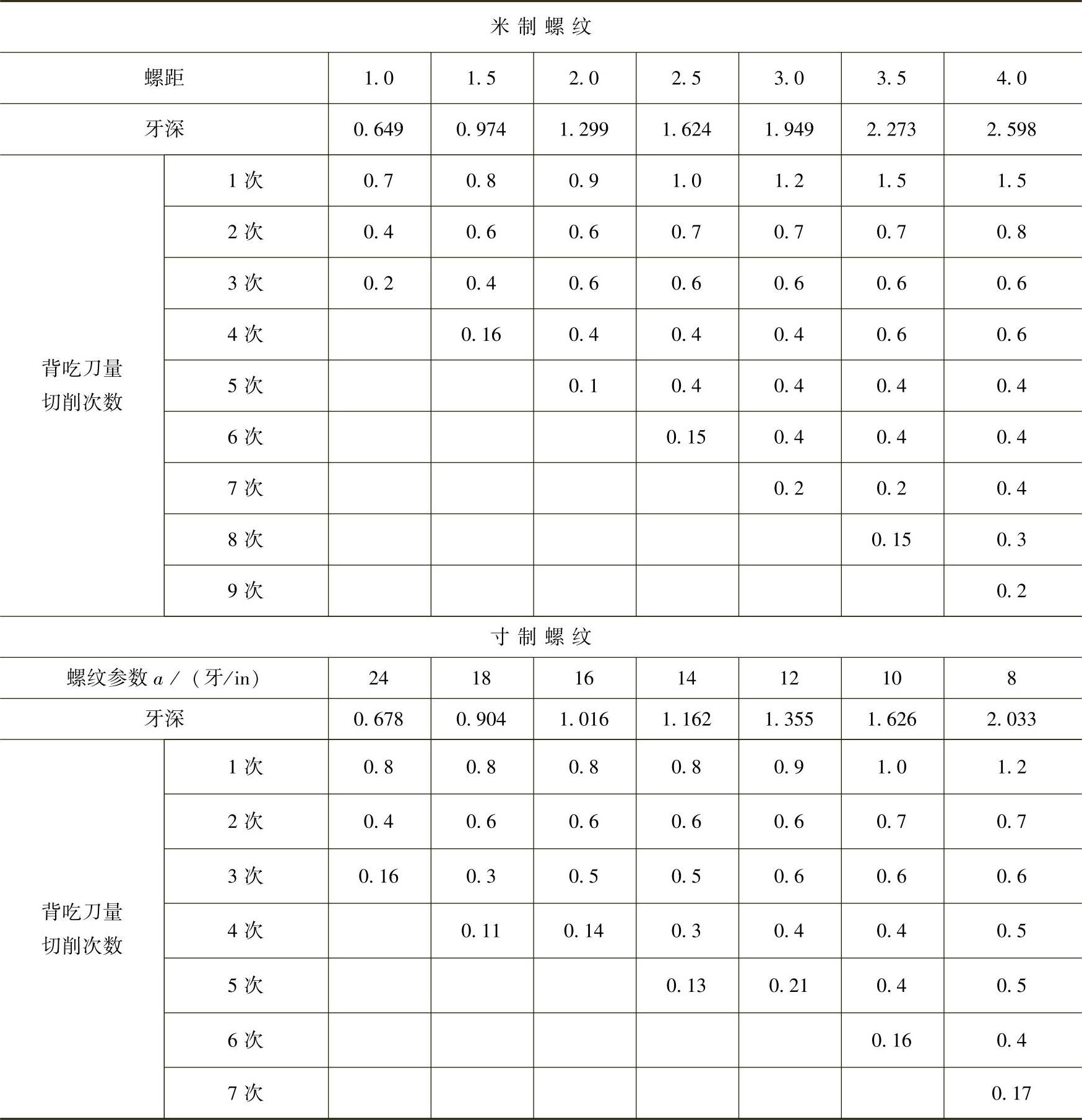

5)螺纹的吃刀次数及背吃刀量参见表3-5。

表3-5 常用螺纹切削的进给次数与背吃刀量 (单位:mm)

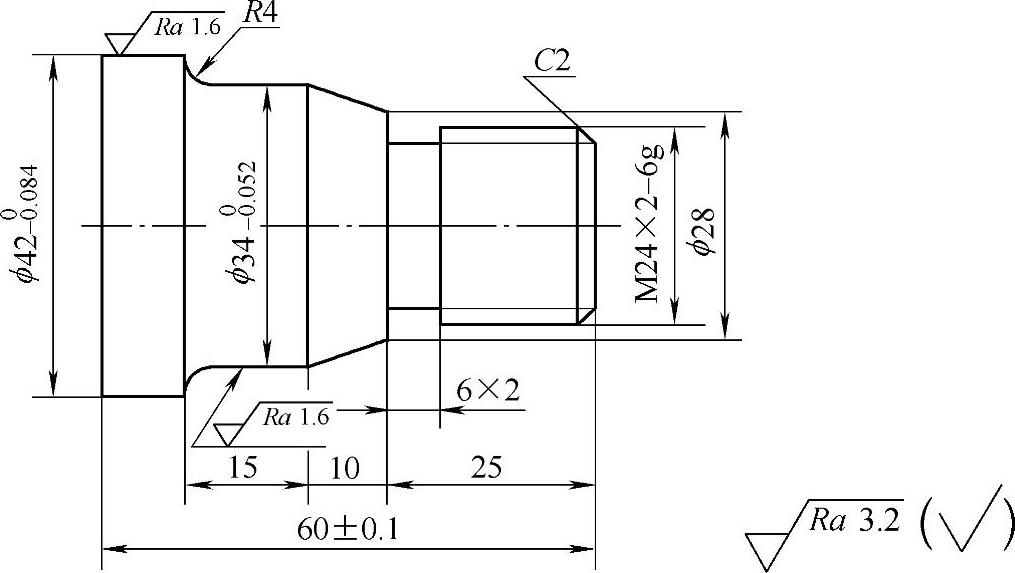

零件五(图3-6)

图3-6

毛坯:45钢,ϕ45mm×70mm

工艺分析:

1)径向的重要加工部位为ϕ34圆柱部位,ϕ42圆柱部位和M24螺纹。轴向重要的加工部位为60mm的整体尺寸。

2)定位基准为ϕ42的左端面。

3)加工路线:粗、精车外轮廓→粗车M24的外圆和C2倒角→切退刀槽6×2→车M42×2的螺纹→切断。(https://www.xing528.com)

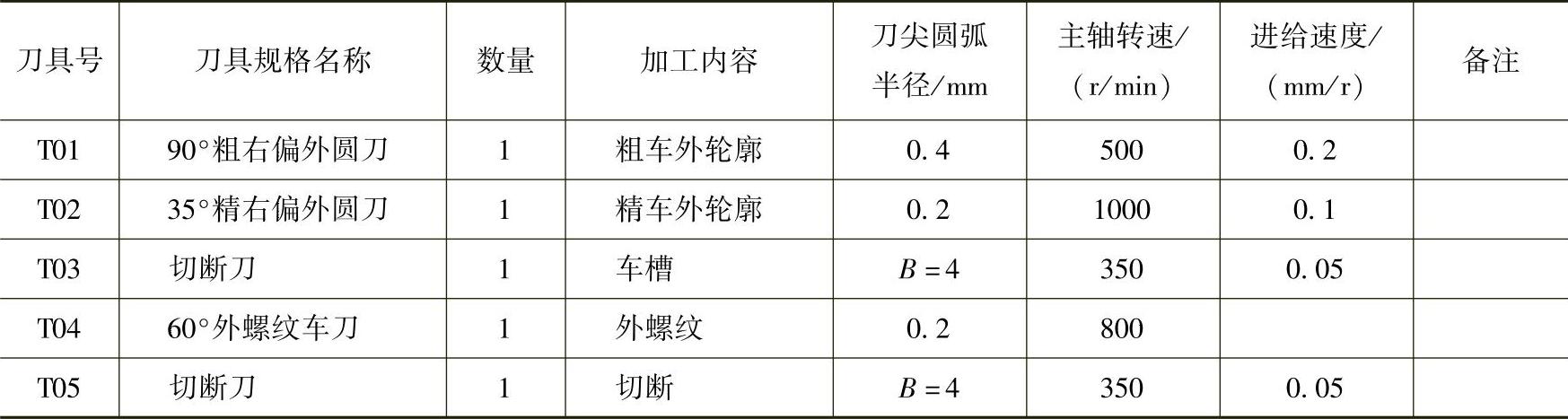

4)具体的刀具及加工内容见表3-6。

表3-6 刀具及加工内容

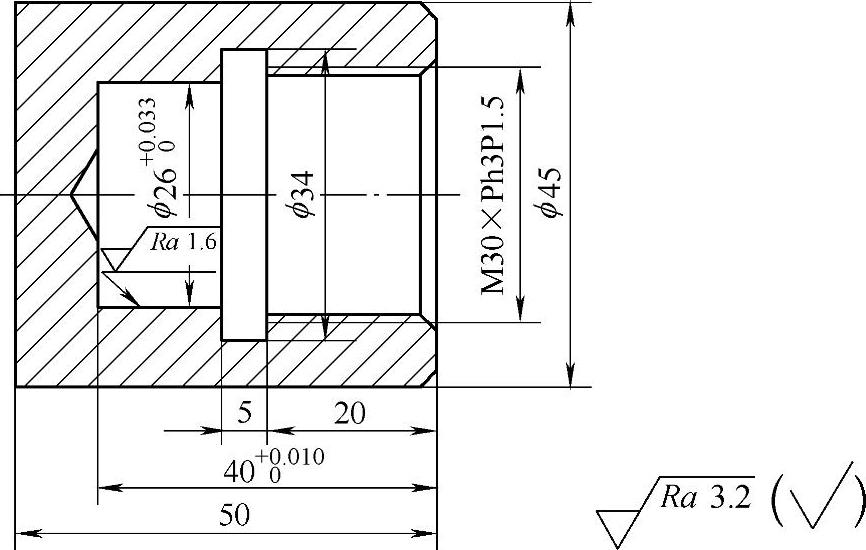

图3-7

零件六(图3-7)

外圆、ϕ26mm孔和内车槽已经加工好。

毛坯:45钢,ϕ45mm×70mm

工艺分析:

1)该零件由孔、内沟槽、内螺纹组成。ϕ26mm孔的孔径和长度有尺寸精度要求,其余的表面没有较高要求。

2)定位基准为ϕ45外圆。

3)加工路线:粗车外圆和端面→钻内孔→粗车内孔→粗车内槽→粗车M30内孔→精车ϕ26内孔→粗、精车M30×3的螺纹→切断。

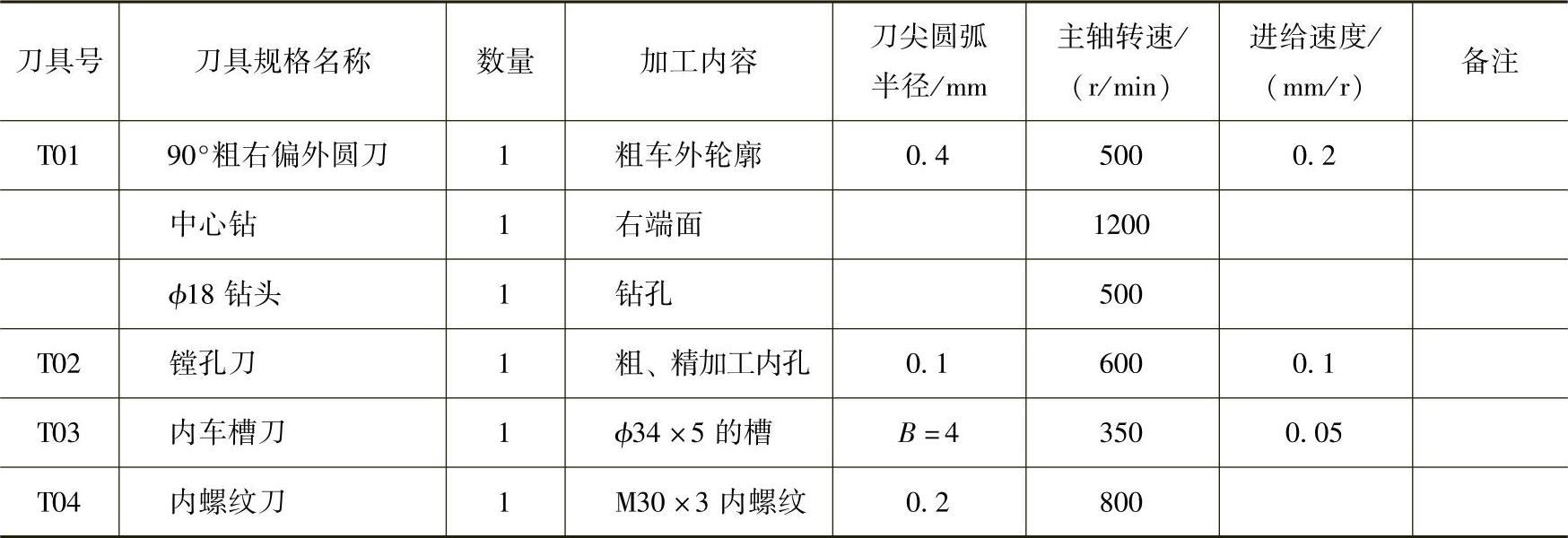

4)具体的刀具及加工内容见表3-7。

表3-7 刀具及加工内容

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。