水轮机过流部件的设计计算有两类:一是已知过流部件形式及来流状况,求解部件中的流场特性,特别是确定过流表面的速度和压力分布,以提供辨明能量、空化和力特性的依据;二是给出过流部件前后的流动状况,要求设计出合理的部件过流形状。前者称作正问题,后者称为反问题,针对CFD 技术的特点,进行正问题的求解相对比较方便,其基本思路如下:首先初步设计过流部件的几何形状,对部件进行实体造型,然后应用CFD技术进行数值计算,以流动分析结果为依据进行过流部件几何形状的优化设计,直到其各项性能指标满足要求。设计时,还可以同时进行多方案设计,相互比较,选择性能最优的设计方案,既缩短了设计时间,又保证了水轮机组的性能,从而达到了水轮机部件外形尺寸的优化。

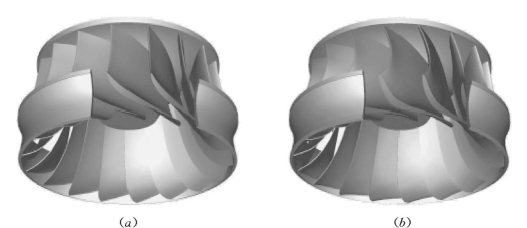

特别典型的例子是GE公司将转轮的刚度和强度等机械优化与水力优化设计过程一起进行,形成转轮设计的真正意义下的全过程优化,研制出了新一代高性能的转轮。因其叶片的进水边与出水边的水平投影成“X”,因此被称为X 形叶片,已被GE 公司申请了专利,受到保护。

X形叶片的主要结构特点为:叶片进口具有“负倾角”,同时靠近上冠处翼形为负曲率;为适应能量转换和出口条件的要求,叶片出水边不在轴面上,而是一空间曲线。X 形叶片的以上特点,使其表现出良好的水力性能,主要体现在以下几方面。

(1)叶片间流道内的流动趋于顺畅,消除了传统叶片正面常见的“横流”现象,有利于提高水轮机非最优率工况的运行效率。

(2)转轮内的流动更加均匀,负荷分布趋于均匀,减轻了叶片近下环处的负荷集中,有利于提高转轮的过流量和改善转轮的空化性能。

(3)由于叶片出水边半径较小,这种减小了的出口在部分负荷时产生了稳定作用,使水流的压力脉动更为平缓。(https://www.xing528.com)

(4)由于叶片上的受力更加均匀以及叶片上冠的特殊形状,使得这种叶片的受力趋于合理,减少了叶片根部的应力集中。使转轮具有较好的受力特性。

图8-47(a)为传统混流式转轮,图8-47(b)为改进后X 形叶片叶轮,其效率高,空化性能好。

图8-47 混流式转轮

(a)传统的混流式转轮;(b)改进后的X 形叶片叶轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。