切击式水轮和其他型式的水轮机一样,在近半个世纪以来有着较大的发展。早期的切击式水轮机是卧轴布置,有单轮单喷嘴、单轮双喷嘴、双轮双喷嘴等。1945年,瑞士爱舍维斯公司研制了立轴单轮双喷嘴切击式水轮机,装于汉达克一级电站(H=540m,P=22.7MW,n=500r/min)。从此,大容量多喷嘴立轴切击式水轮机得到了迅速发展。到20世纪50年代末,出现了单机容量达100MW 的机组。目前,单机容量为315MW 的立轴5喷嘴机组已投入运行,并正在研制单机出力为400~5000MW 的机组。

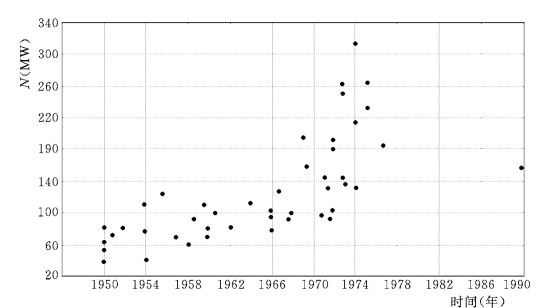

图6-12为近半个世纪以来,大型水斗式水轮机容量的发展情况。增加机组容量,除能提高机组效率外,还可明显降低单位出力造价。据美国有关资料记载,单机容量增加1倍,可降低单位出力造价7%~10%。

图6-12 大型水斗式水轮机单机容量的发展

与此同时,水轮机工作水头高于1000m 的机组也大批出现。如挪威朗西马水电站(P=260MW、H=1065m、n=428r/min、Z0=5);法国弗洛格斯水电站(P=234MW、H=1330m、n=500r/min、Z0=6);意大利圣—弗朗诺水电站(P=140MW、H=1401m、n=700r/min、Z0=3);瑞士山多林水电站(P=37MW、H=1750m、n=500r/min);澳大利亚的列塞克—克罗依采克水力蓄能电站(P=22.8MW、H=1771.3m、n=750r/min)以及我国广西天湖水电站(P=15.6MW、H=1022m、n=750r/min)。

近20年来,水斗式水轮机在提高比转速和水力效率方面取得了较大进展。在提高水轮机比转速方面主要采取以下途径。

1.增加喷嘴数目

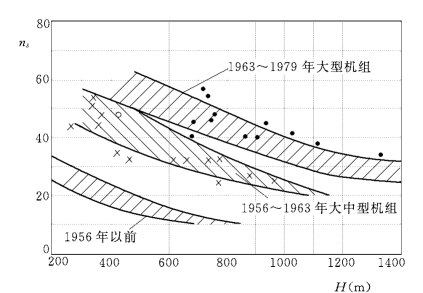

喷嘴数Z0 与比转速ns 存在 的关系,6喷嘴比转速ns 比单喷嘴大2.45倍。故从20世纪60年代以来,大型水斗式水轮机广泛采用多喷嘴方案。从而大大缩小了机组尺寸,由图6-13可看出比转速ns 随年代变化逐步提高的情况。增加喷嘴数,可使水斗的风损相对减小,使直径比D1/d0 缩小及由卧式改为立式,均可达到水斗与下游水位的距离缩小的效果。从而可得到一部分位能,使水力效率有所提高。表6-1为20世纪40年代美国摩根·史密斯公司关于增加喷嘴数后的效率修正值。俄罗斯、挪威等国的模型和真机试验证实,采用6喷嘴比单、双喷嘴提高效率1.0%~1.5%。

的关系,6喷嘴比转速ns 比单喷嘴大2.45倍。故从20世纪60年代以来,大型水斗式水轮机广泛采用多喷嘴方案。从而大大缩小了机组尺寸,由图6-13可看出比转速ns 随年代变化逐步提高的情况。增加喷嘴数,可使水斗的风损相对减小,使直径比D1/d0 缩小及由卧式改为立式,均可达到水斗与下游水位的距离缩小的效果。从而可得到一部分位能,使水力效率有所提高。表6-1为20世纪40年代美国摩根·史密斯公司关于增加喷嘴数后的效率修正值。俄罗斯、挪威等国的模型和真机试验证实,采用6喷嘴比单、双喷嘴提高效率1.0%~1.5%。

表6-1 由单喷嘴改为双喷 嘴后效率增加值

图6-13 水斗式水轮机ns 提高情况

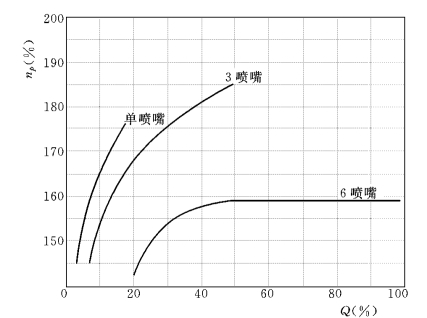

另外,增加喷嘴数,因射流间的相互干扰,可使机组飞逸转速有所下降。图6-14是日本日立公司所做的模型试验结果。

图6-14 喷嘴数Z0 对飞逸转速的影响

2.改变直径比D1/d0

根据水斗式水轮机比转速ns 与直径D1/d0 的关系,降低D1/d0 可提高水轮机的ns。但是,D1/d0 的减小会增加水流间撞击,并引起射流作用方向及射流质点沿斗叶绕流轨迹的改变,使机组效率降低。而且直径比D1/d0 减小还会引起斗叶上应力的增加。因此,在不影响机组效率和可靠性的前提下,降低D1/d0 的途径主要通过斗叶与射流等参数的优化组合和加工工艺水平的提高及采用高强度材料等达到。

3.增加工作轮数量

提高水斗式水轮机比转速和单机容量的另一个可能途径是采用两个或多个工作轮结构。采用两个转轮,相当于将喷嘴数提高1倍,提高水轮机比转速约40%~50%。对于同轴装有几个工作轮的水轮机比转速,可按下式计算(https://www.xing528.com)

![]()

式中 nsj——一个喷嘴的比转速;

z0——同一转轮上的喷嘴数目;

zr——同一轴上的转轮数目。

由模型试验表明,这种双工作轮的水轮机室不会对水轮机的效率产生不利影响,且在同容量条件下,还可比单轮水斗式水轮机尺寸小,开挖深度更比同容量的高水头水轮机浅得多。

4.提高机组转速

提高机组转速,除可以明显提高水轮机比转速外,还可降低机电设备的造价。据初略估计,当同步转速调高一档,可使机组价格下降20%,对高水头混流式水轮机,当转速提高后,会使轴向水推力急剧增大,但对水斗式水轮机,不存在这一问题。

5.提高冲击式水轮机水力效率

在提高冲击式水轮机水力效率方面主要有以下几种方法:

(1)改善水斗型线,合理选择水斗数,适当加大水斗尺寸,提高水斗工作面和出水边附近背面加工的粗糙度。适当加大出水角β2,使水力摩擦损失和余速损失均有所减小,从而使水力效率有所提高。

(2)采用内控式直流喷管。近代水斗式水轮机普遍采用内控直流喷管,除结构上原因外,水力性能方面也有以下优点:①喷管前水流拐弯发生在供水管上,离喷嘴较远,改善进入喷嘴前的水流流态;②在进水管至喷管拐弯处的水管内不像外控式喷管那样,要穿过喷针杆,因此可减小水力干扰和喷管内的水力损失;③可在喷管中心外布置较长的导水叶栅,进一步改善喷管内的水流流态。上述各条,均有利于防止射流扩散,可提高喷管的水力效率0.2%~0.3%。

(3)改善机壳和进水管的形状,选取适当的机壳尺寸及进水管直径。机壳和进水管的形状合理,可以用较小的尺寸获得较高的效率。近代水斗式水轮机遇到的难题是:即使精心设计合理的机壳形状,仍不足以把尺寸缩小到希望达到的程度,所以出现了将射流喷管布置在机壳内的方案。这样,允许把机壳尺寸适当放大,而不致造成厂房尺寸过分扩大。进水管设计,既要求水流以较低的速度平缓地流入喷管,保证较高的水力效率,又能尽可能缩小平面尺寸。近代大型水斗式水轮机的进水管都经模型试验选定,故具有效率较高尺寸较小的特点。

(4)在尾水位变化幅度较大时,为减小因转轮必须安装在尾水位以上所造成的水头损失,可采用压气运行水斗式水轮机。瑞士爱舍维斯公司在挪威铁索Ⅱ级水电站的两台立轴6喷嘴水斗式水轮机上,采用了压气运行方式,使这两台水轮机的水力效率达91%,机组效率明显提高。

(5)精心设计补气管。工作后的水流离开水斗落入尾水坑的过程中会大量掺气,因而将空气带走,若尾水渠通气高度不够,从水中分离出来的空气不能全部返回机壳,使机壳内出现真空。许多机组因此而引起效率下降和机组振动加剧,故世界各国都十分重视补气管路的设计。法国的蒙圣尼斯水电站采用了两套补气管,一套装在转轮下方1m 处的机壳上,共6根,直径219mm;另一套也是6根,装在转轮上方,直径60mm;塔切夫斯克水电站机组装有6根直径为219mm 的补气管,补气管与大气相通。

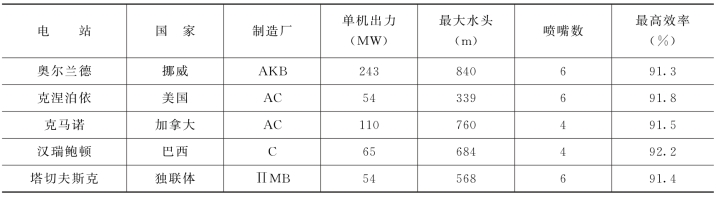

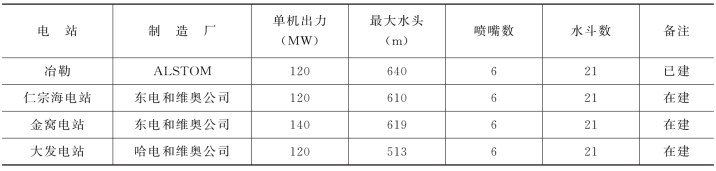

近代水斗式水轮机的效率已达到比较高的数值。表6-2为世界上一些大型水斗式水轮机的最高效率实测数据。表6-3为我国最近已建或在建的一些大型水斗式水轮机的基本参数。

表6-2 世界上大型水斗式水轮机的基本参数

表6-3 我国大型水斗式水轮机的基本参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。