1.导叶开度a0

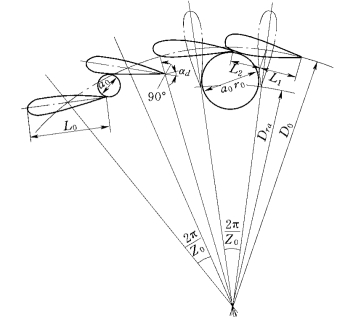

导叶开度a0 是表征水轮机在流量调节过程中导叶安放位置的一个参数。它的大小等于导叶出口边与相邻导叶体之间的最短距离。当导叶处于径向位置时(图5-64)为最大径向开度值a0max。根据图中关系可有

图5-64 导叶开度

![]()

式中 Dra——导叶在径向位置时,尾部所在的圆周直径;

D0——导叶轴线所在的圆周直径;

Z0——导叶数;

L1——导叶轴线至尾部长度。

对于大型水轮机所采用的标准化导叶,L1=(0.06~0.087)D1,而且D0=1.16D1。将这些关系代入式(5-34),可得到最大径向开度的近似公式

![]()

最大径向开度是指导叶可能达到的最大开度,导叶机构在这种开度工作时水力损失很大,导叶进口有很大的冲角形成脱流。同时,如果导叶在径向位置,则水流在转轮前就不形成环量。而根据水轮机基本方程式,产生机械能就需要在转轮出口有负环量。这样,进入尾水管的能量大大增加,又会形成很大损失。因此实际上是不允许在这种导叶位置下运行的,但要有一个允许的最大开度。混流式水轮机一般为设计水头下额定出力时的开度值,此开度值如果小于最低水头下5%出力限制线上的开度值时,则取后者为最大开度。转桨式水轮机的最大开度通常根据允许的吸出高度来确定。

导叶在任意位置时的开度a0 与最大径向开度a0max的比值称为相对开度 。于是有

。于是有

![]()

为无因次量,通常以百分数表示。对几何相似的水轮机,

为无因次量,通常以百分数表示。对几何相似的水轮机, 值相同,即

值相同,即![]() 于是在已知模型开度

于是在已知模型开度 时,可按下式计算出真机的开度:

时,可按下式计算出真机的开度:

![]()

对中小型水轮机往往由于结构上的原因而加大![]() 值及减少导叶数,因而真机的导水机构与模型已不保持几何相似关系了。此时,只有使真机的导水机构出水角与模型的相等来获得导水机构出口水流的相似关系。

值及减少导叶数,因而真机的导水机构与模型已不保持几何相似关系了。此时,只有使真机的导水机构出水角与模型的相等来获得导水机构出口水流的相似关系。

2.导叶出水角α0

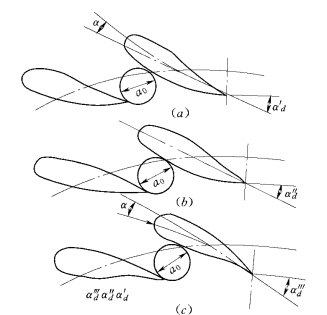

导叶出口边处骨线与圆周方向的夹角称为导叶出口角αd。由于导叶的叶片数多,叶栅可视为稠密叶栅,水流的出流方向就是导叶出口角,称为导叶出水角α0。

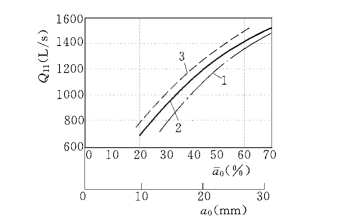

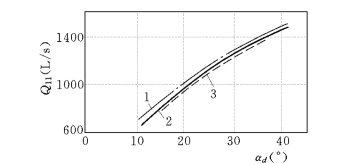

从流量调节方程式(5-33)看出,它也是决定流过水轮机流量的一个重要参数。对分别具有图5-65所示的三种不同形状的导叶进行试验的结果表明:在开度a0 相同的情况下,若出口角不同,则过流量各不相同,αd 大则Q11也大(图5-66),而在三者出口角αd 相同的情况下,尽管它们的开度各不相同,但过流量却很接近(图5-67)。由此可见,决定流量变化及转轮前流态的参数不是开度a0,而是导叶出口角度αd。对某一固定形状的导叶,开度a0 和出口角αd 应是一一对应的关系。由于在测量中量a0 值比较方便,故在实用中都以开度a0 来表示导水机构的工作参数,而且在水轮机的综合特性曲线上也均作出的是等开度a0 线。(https://www.xing528.com)

图5-65 不同叶型的导水机构

(a)负曲度叶型;(b)对称叶型;(c)正曲度叶型

图5-66 不同叶型导叶Q11=f(a0)曲线

1—负曲度叶型;2—对称叶型;3—正曲度叶型

图5-67 不同叶型导叶Q11=f(αd)曲线

1—负曲度叶型;2—对称叶型;3—正曲度叶型

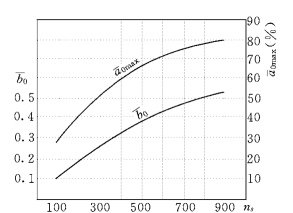

3.导叶高度及最大开度

在以前的章节中介绍了水轮机比转速的概念,不同的比转速适应于不同的水头。水轮机转轮的外部轮廓形状,包括转轮叶片进口高度和标称直径的比例关系,和比转速都有一定的关系。实际上从定性地分析来看,对直径一定的水轮机,比转速越高流量就越大,导叶应该做得高一些,否则就要增加开度a0。开度a0 过大导叶片将会接近于径向开度,如前所述这样将增加导叶及转轮内的流动损失。反之,对低比转速水轮机,流量相对比较小。如果导叶过高,则对应的开度将很小,水流从两片导叶之间的窄缝中流出,也会引起较大的损失。因此,对应于某一比转速水轮机应有一个最佳的导叶高度和最佳出流角或开度,混流式水轮机在设计工况时,工作在特性曲线的5%出力限制线上,即最大开度a0max为额定出力时设计水头下的开度。图5-68为根据实验研究而推荐的不同比转速水轮机采用的相对值 及

及 曲线。

曲线。

图5-68 比转速不同的水轮机 及

及 关系曲线

关系曲线

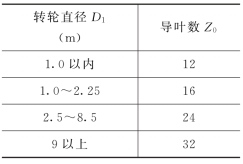

4.导叶数Z0、导叶轴线分布圆直径D0 及导叶弦长L

导叶数影响进入转轮水流的均匀度,数目多,叶栅稠密度大,出水流速分布均匀,而且单片导叶重量减轻。但是加工量增加,结构较复杂。因而,对大型水轮机采用较多的导叶数Z0,较小的D0 及较小的弦长L。表5-7给出了大中型水轮机的导叶数与转轮直径关系。

表5-7 导叶数目

根据实践经验,相对值D0/D1=1.13~1.30。 大的比值用于小型水轮机。对大型水轮机多采用D0/D1=1.16。为了减小径向尺寸,可采用D0/D1=1.13,但应以导叶在最大可能的开度下不至于与转轮叶片相碰为限。

近年来许多实践表明,某些低比转速混流式水轮机由于水头很高(H>150m),蜗壳和导叶内流速很大,随着导叶进口处径向尺寸的减小,流速增大。这样,导叶表面的磨损将很严重。另外高水头水轮机转轮的进口边如距导叶出口太近,导叶出来的不均匀水流可能使转轮产生振动,同时也影响机组效率。因此在材料强度允许的条件下,适当加大导叶分布圆直径以降低流经导叶的流速,对增长机组的工作周期和提高工作稳定性能是有利的。当Z0 和D0 确定后,即可按导水机构能紧密关闭的原则,确定叶栅密度和翼弦长度L

![]()

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。