从电镀槽中取出的合格产品,若不及时清洗掉工件表面的电镀溶液,有时会使镀层泛色或出现锈点、白点,甚至使镀层局部受到腐蚀,最后仍不能得到满意的产品。特别是在镀锌、镀铜及它们的合金时,若工件在电镀处理以后清洗不彻底,不把渗入基体或镀层中的电镀溶液洗净,那么在工件储存期间便会产生泛点。如果工件在电镀后及时地进行清洗,用冷水、热水交替处理,就可以防止产生此类缺陷。

1.常用的清洗方法

常用的清洗方法有浸洗、流涂、顶喷及几种方法的联合使用。

1)浸洗有单级浸洗和多级浸洗两种,按浸洗的组织方法有多级逆流漂洗和间歇逆流漂洗。为了强化浸洗的效果,浸洗时还要再加上空气搅拌、工件摆动、泵强制循环等机械加工环节,有时还采用超声波强化浸洗。

2)与浸洗相对应的是流涂,流涂有连续流涂和间歇流涂、定式流涂和扫描式流涂、全喷和顶喷之分。

3)浸洗加顶喷也是常用的方法,也有先浸洗后流涂或先流涂后浸洗的。

2.清洗操作

对于贵金属电镀和毒性大的电镀,为了再回收利用、降低成本以及减少污水的排放,在第一道清洗应设立一个回收槽,回收槽的水不立即排放出去,达到一定浓度后直接通过回收处理即可作为电镀溶液的补充。常用方法的操作内容如下:

(1)单级(槽)清洗 单级(槽)清洗是指一个槽一个槽的单独分开清洗,每个槽单独供水、排水,耗水量较大。

(2)流涂清洗 采用流涂的方式,即将水和压缩空气连通,使工件在一定压力的清洗水中清洗,既容易清洗干净,又节约水资源。但是在操作时水的压力不能过大,防止引起工件在流涂过程中互相碰撞而使镀层表面出现划伤碰伤等缺陷。形状简单的工件,适于流涂清洗,工件形状复杂时则流涂效果不理想。

(3)多级(槽)清洗 将水槽做成几级,供水在最后一级,因此又称为多级逆流漂洗。根据各级连通的方式,又分为连续逆流式最后一级供水清洗、间歇逆流式最后一级供水清洗和逆流喷淋组合式清洗。(https://www.xing528.com)

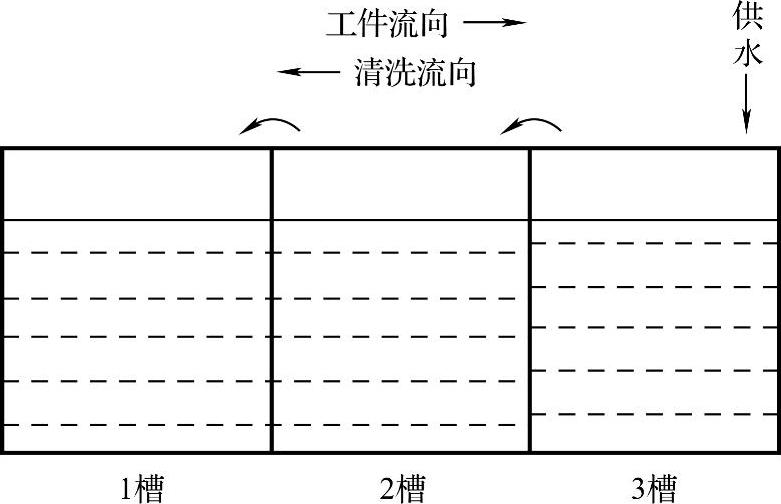

1)连续逆流式最后一级供水清洗如图7-1所示,这种方法简单,耗水量较少,清洗效果好,生产中经常用到。清洗操作注意事项如下:

①工件一定要按顺序操作,一级清洗完后再进入第二级,第二级清洗完后再进入第三级,切忌跳级清洗。否则,就失去了连续逆流多级清洗的意义,而变成单级清洗。

②供水流量要适中,不能过大。否则,水翻腾外溢,造成各槽之间相互污染,达不到清洗效果,更达不到节约用水的目的。

③对于需要回收和进行废水处理的清洗水,当第一回收槽达到一定浓度时,即可进行废水回收处理。

图7-1 连续逆流式最后一级供水清洗槽

2)间歇逆流式最后一级供水清洗。这种清洗方式清洗槽中的水是“静止”的,也就是说各级清洗在自然状态下水是不流动的,各级清洗之间用泵和管道相连,当最后一级清洗水的浓度达到排放标准时,将第一级的清洗水抽出处理或回收,然后将第二级的清洗水用泵抽入第一级,第三级的清洗水抽入第二级,以此类推至最后一级补加清洁水进入第二周期清洗,重复换水,循环利用。这种方式用水量比连续式要省,第一级清洗浓度较连续式高,便于回收和处理。但设备投资费用高,操作麻烦,对连续生产不适用,实际生产中很少用。

3)逆流和流涂混合式清洗。先流涂清洗并回收大部分残液清洗水,然后再进行逆流漂洗的工艺。虽然清洗方式有多种,但最常用的还是连续逆流式最后一级供水清洗,它既适用于手工操作工艺,也适用于自动线连续生产工艺。

(4)热水洗 在很多镀种的后处理工艺中,都设置了热水洗这道工序,对于后处理的中间工序,热水洗主要用于碱性电镀溶液清洗的工序,其目的是利用具有一定温度的热水排挤出工件表面孔隙中的残余碱液,便于后续加工的进行,此时热水的温度一般不低于70℃。对于最后一道镀后处理工序的热水洗,主要是利用高温热水烫干工件,热水温度要求沸腾最好,这样的热水可使工件在短时间内达到很高温度,取出工件甩去水珠很快就能利用自身余热烫干,工件表面水迹很少,可以提高镀层外观质量。对于具有不通孔且较深的工件或形状复杂的工件在清洗时,应在清洗水中多停留一些时间,且不断抖动工件,有利于不通孔内残液的彻底清洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。