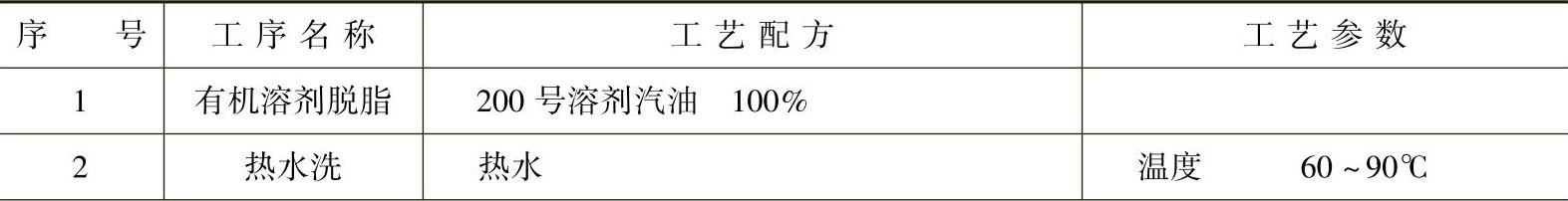

1.硫酸阳极氧化的工艺过程

硫酸阳极氧化的工艺过程如表6-13所示。

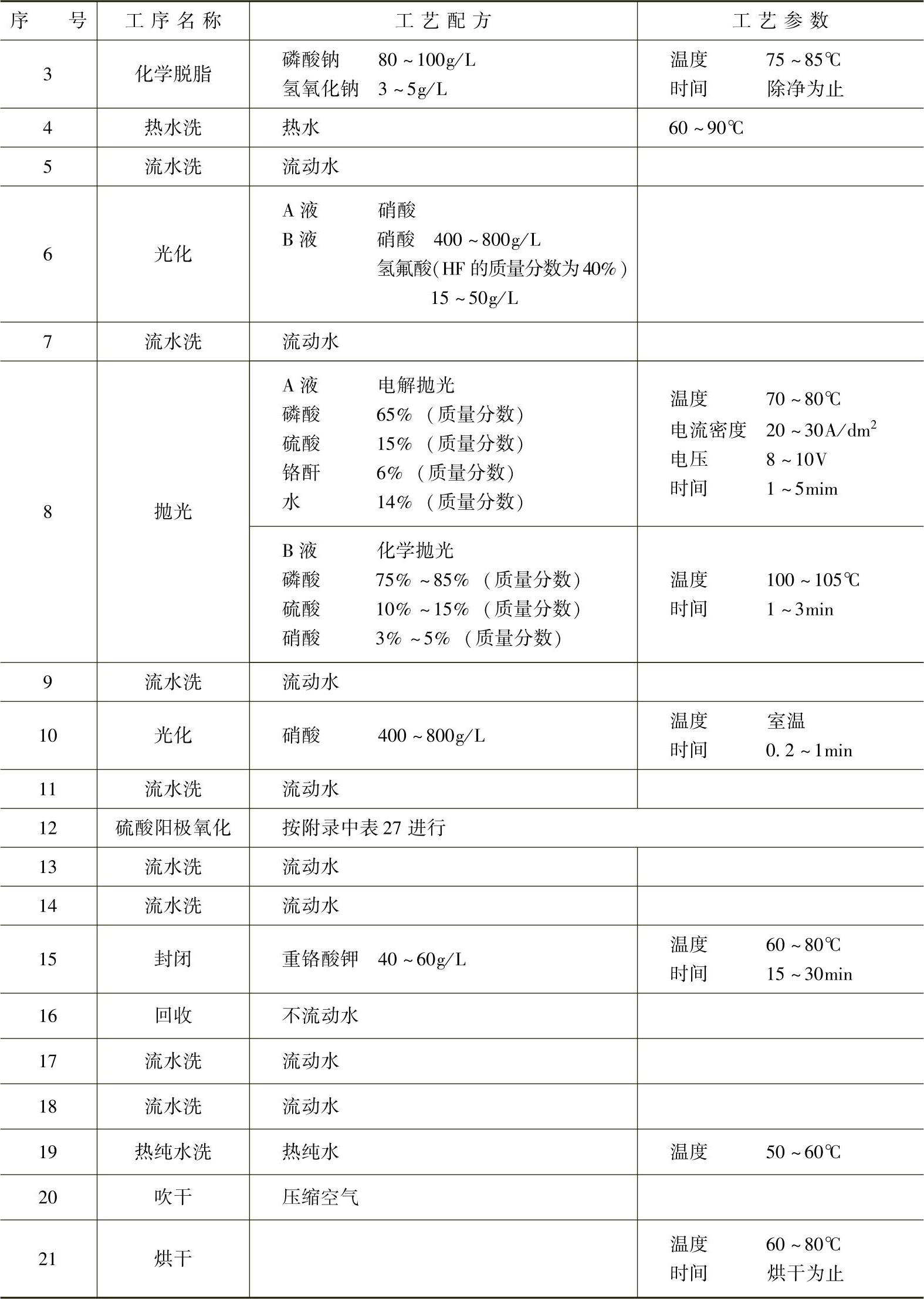

表6-13 硫酸阳极氧化的工艺过程

(续)

2.硫酸阳极氧化的操作步骤及技巧

1)根据工件的形状选择合适的挂具。

2)工件一般采用化学脱脂,以去除表面油污,而不破坏工件表面粗糙度。工件脱脂后立即清洗,并转入碱浸蚀液中,除去氧化膜,消除脱脂留下的局部缺陷。若工件表面要求光亮,则碱浸蚀后应抛光,抛光后立即用清水洗净,防止产生过腐蚀和花纹。

3)在工件经过碱蚀或抛光后表面有残留物,需用质量分数为10%~15%的硝酸溶液在室温下进行出光处理,处理时间为0.5~2min,然后清洗干净并立即转入阳极氧化工序。

4)工件入槽前先打开冷冻机及冷却循环系统,再打开空气压缩机,压缩空气经活性炭过滤后进入氧化槽搅拌氧化液。

5)将氧化液温度调整到13℃,打开直流电源,将装挂好工件的挂具紧卡在阳极导电棒上,使整个工件进入到氧化液面以下。

6)将工作电压调整到12~22V,同时调整阳极电流密度使其在工艺允许范围内,记下氧化开始时间。

7)根据总通电量和电流密度计算氧化终止时间,一般控制在30~60min。(https://www.xing528.com)

8)氧化完成后,将电压降至零,切断电源并立即取出工件。

9)将工件彻底清洗干净,并进行着色和封闭处理。

3.硫酸阳极氧化的注意事项

1)选择挂具时,要注意使工件与挂具接触良好,接触面积尽可能小,但要保证导电良好。所用挂具必须弹性良好,挂具与导电棒部位宜采用铜挂钩。挂具与工件材料要相同,并且要绑紧,防止移动时松动。

2)脱脂时注意观察沟槽里的油污是否除净,必要时可刷洗除去。

3)出光液使用时间不宜太长,否则杂质含量比较多,将导致出光效果不好。

4)预处理时特别注意不要将脱脂、碱浸蚀、出光等工序的顺序颠倒,以防止产生花纹、碱留痕或过腐蚀的现象。

5)过滤后的压缩空气要确保没有油污。

6)氧化时的电流密度要根据电流和入槽工件的总面积计算。如果氧化初期电流中断,对氧化没有多大的影响,但氧化一段时间后断电将会使氧化膜分层,性能恶化。

7)合金成分不同的工件,不宜在同一槽中氧化,否则容易出现着色不均匀的现象。

8)氧化过程中,注意观察工件周围有无气泡产生。若无气泡产生,说明挂具不导电,应立即检查纠正以保持连续供电。

9)氧化过程结束后,工件在氧化液中停留时间不能过长,防止氧化液腐蚀氧化膜,破坏氧化膜的质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。