1.钢铁工件碱性高温氧化的工艺过程

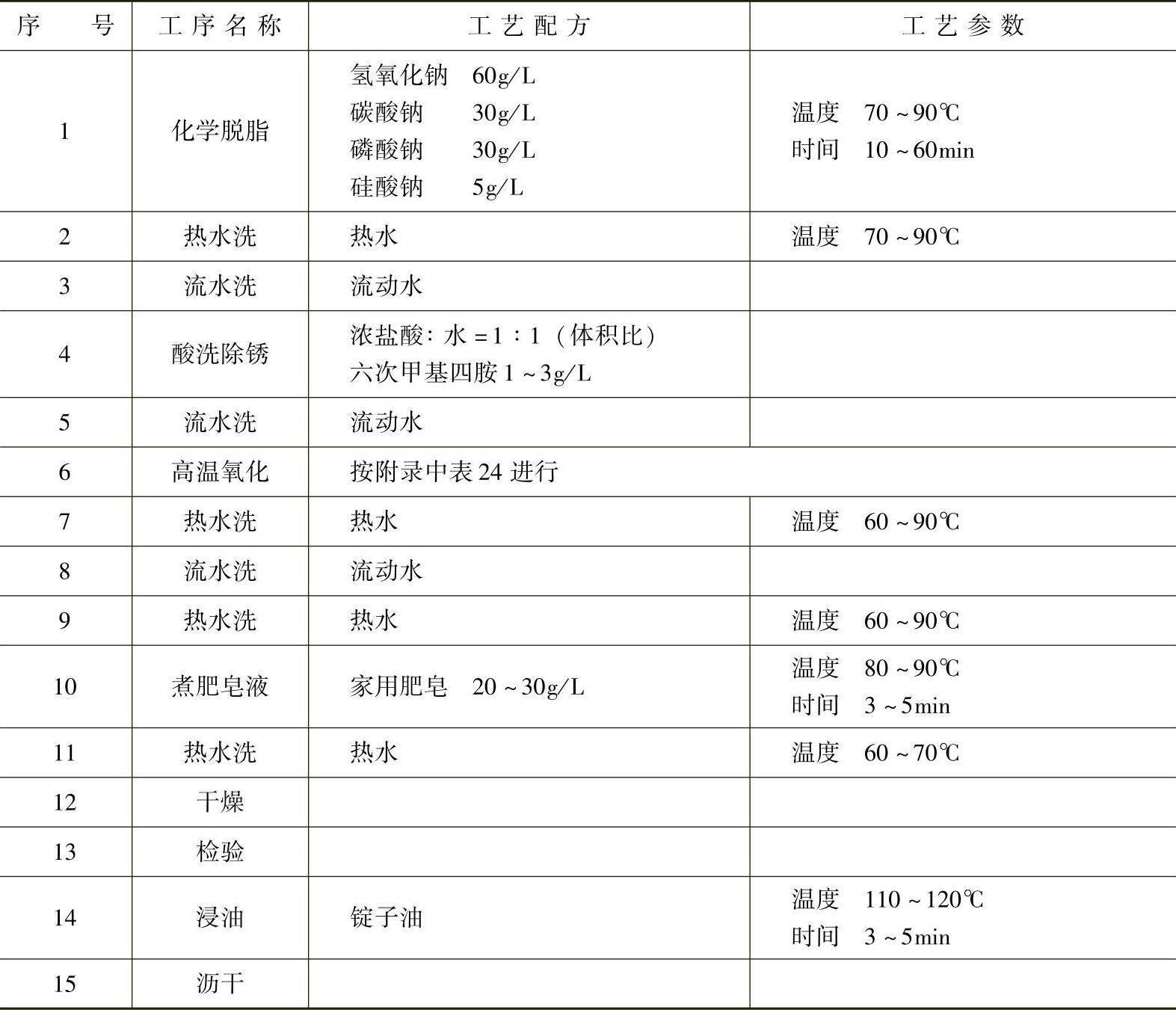

钢铁工件碱性高温氧化的工艺过程如表6-1所示。

表6-1 钢铁工件碱性高温氧化的工艺过程

2.钢铁工件碱性高温氧化的操作步骤及技巧

1)认真查看被加工工件图样或有关工艺文件,了解氧化工件的技术要求和质量要求。

2)熟悉氧化工艺过程,并及时对所用溶液液面、温度等条件进行检查,保证溶液的成分和工作条件在规定的范围之内。

3)在氧化操作前5min,打开抽风机抽风,并穿戴好劳动保护用品。

4)根据工件特点选择适当的夹具对工件进行装夹或装筐。

5)认真做好氧化前的预处理工作,因为脱脂、酸浸蚀、冷热水洗的好坏直接影响氧化膜质量的优劣。

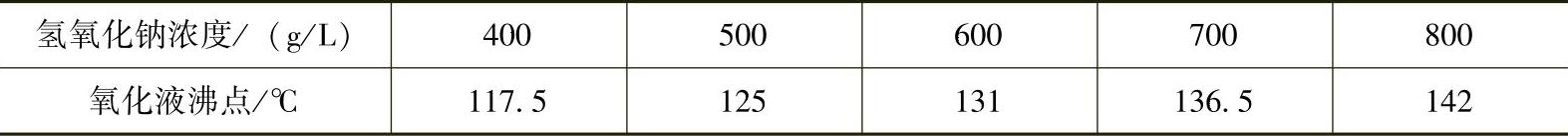

6)钢铁工件的氧化通常是在溶液沸腾温度下进行的,在沸腾状态下可使钢铁工件表面的氧化液不断更新,有利于氧化膜的生成并把所产生的沉淀带走。一般情况下,溶液温度高,氧化速度快,氧化膜致密。但溶液温度过高时,氧化膜在碱液里的溶解度提高,氧化速度变慢,氧化膜疏松,色泽差。氧化溶液温度需要根据其成分进行选择,氢氧化钠浓度与氧化液沸点的关系如表6-2所示。工件进槽时应取温度的下限,氧化处理10min左右,将工件取出洗去沉淀物,然后再进行氧化处理,出槽时温度控制在上限。

表6-2 氢氧化钠浓度与氧化液沸点的关系

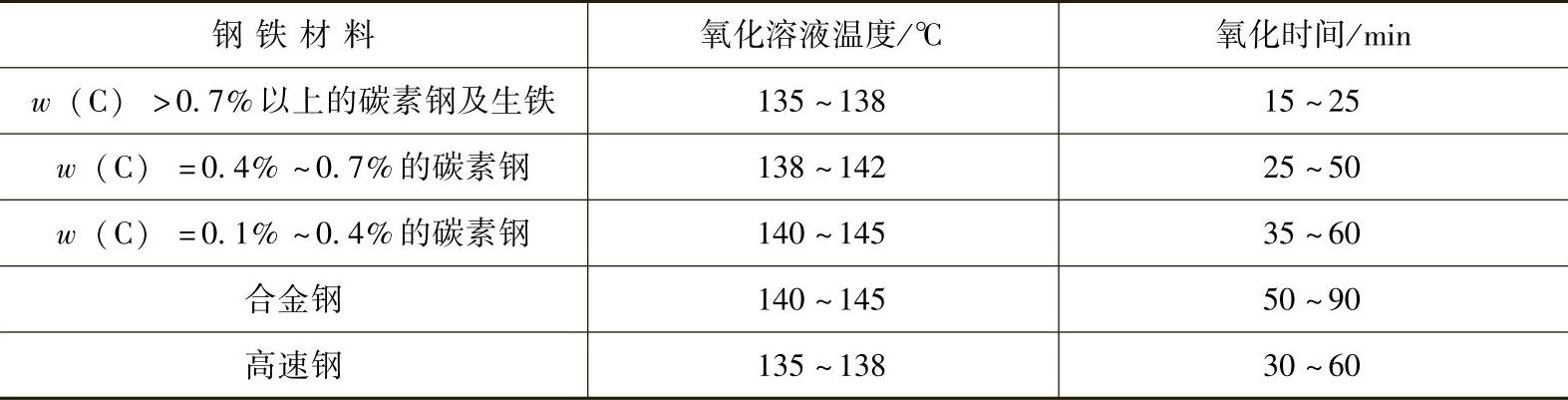

7)钢铁工件的氧化时间与其碳含量有关。若钢铁工件碳含量高,易于氧化,氧化时间短,但氧化膜耐蚀性差;若钢铁工件碳含量低,氧化时间长,但氧化膜耐蚀性好。溶液温度、氧化时间与钢铁材料的关系如表6-3所示。

表6-3 溶液温度、氧化时间与钢铁材料的关系(https://www.xing528.com)

8)采用一次氧化处理时,在工件入槽10min左右迅速取出工件,用热水漂洗,以避免工件表面产生红色挂灰(Fe2O3)。

9)采用双槽氧化处理时,工件自第一槽氧化后移至第二槽时中间不必清洗,直接入槽氧化。

10)由于钢铁工件氧化处理后表面的碱液不易洗净,必须经过多次流动水洗才能洗净。必要时,可用50g/L的铬酐溶液,在60~80℃时浸洗2~3min,以中和残留的碱液。

11)工件经水洗干净(或经中和并水洗净)后,放入80~90℃质量分数为3%~5%的肥皂水中浸渍5~10min进行填充处理,以提高氧化膜的耐蚀性。填充处理后的工件,经热水洗、干燥后再作浸油处理。

3.钢铁工件碱性高温氧化的注意事项

1)氧化操作前,需将溶液表面硬壳打破,然后加水,再加热至使用温度,以免溶液溅出。

2)氧化槽开始加热时,应立即开启抽风装置。氧化槽的容积要留有一定余量,防止溶液从电加热器安装孔溢出,造成短路烧坏设备。因为氧化液每升高10℃时溶液体积约增加0.4%,而且工件入槽后也会使液面升高。

3)氧化用的挂具(挂钩、篮子)必须用铁质的,不能用铜材和铝材制作。工件串扎时避免兜水、窝气等,大面积工件还要避免相互贴合。精加工件与有氧化皮的工件要分别串扎。高碳钢、低碳钢、合金钢要分别串扎。批量较大的标准件、小工件等均可放在铁丝编织的篮筐内进行,但要不断在液面下轻轻抖动。

4)工件应避免互相碰撞,中空密封件应留有出气孔,以免发生炸裂。

5)由于氧化溶液温度较高,而且为强碱性,溶液易挥发,故加水时,要先把水加热到80℃左右,然后用铁瓢将水沿槽边缓慢加入。

6)进行浸油封闭处理时,要先将工件水分除净。

7)氧化后水洗液以中性为佳,可用pH试纸检测。浸肥皂水温度不低于90℃,时间为3min,配制肥皂水的水必须经过软化处理,以免产生絮状物。浸油前必须干燥处理,油温不低于105℃,浸油至无水滴爆裂声为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。