1.电化学脱脂的原理

把即将进行脱脂的工件用工具悬挂在阴极或阳极上,并浸入脱脂溶液中,在电流的作用下除去表面油脂,这种脱脂的方法称为电化学脱脂或电化学除油。电化学脱脂的溶液组成与化学脱脂的溶液类似,一般为碱性溶液,脱脂溶液的浓度可以更低些。电化学脱脂使用的是直流电源,阴极用镍板、镀镍铁板、不锈钢板或钛板,它只起导电的作用,阳极不能使用铁板。

当表面粘附油脂的金属工件浸入电解槽内时,碱性溶液与油脂之间的界面张力大大降低,油膜便产生裂纹。同时,由于通电使电极极化,电极与碱性溶液间的表面张力降低,溶液对金属表面的润湿性增加,碱性溶液便从油膜的裂纹处排挤油膜脱离金属表面。

2.电化学脱脂的特点及分类

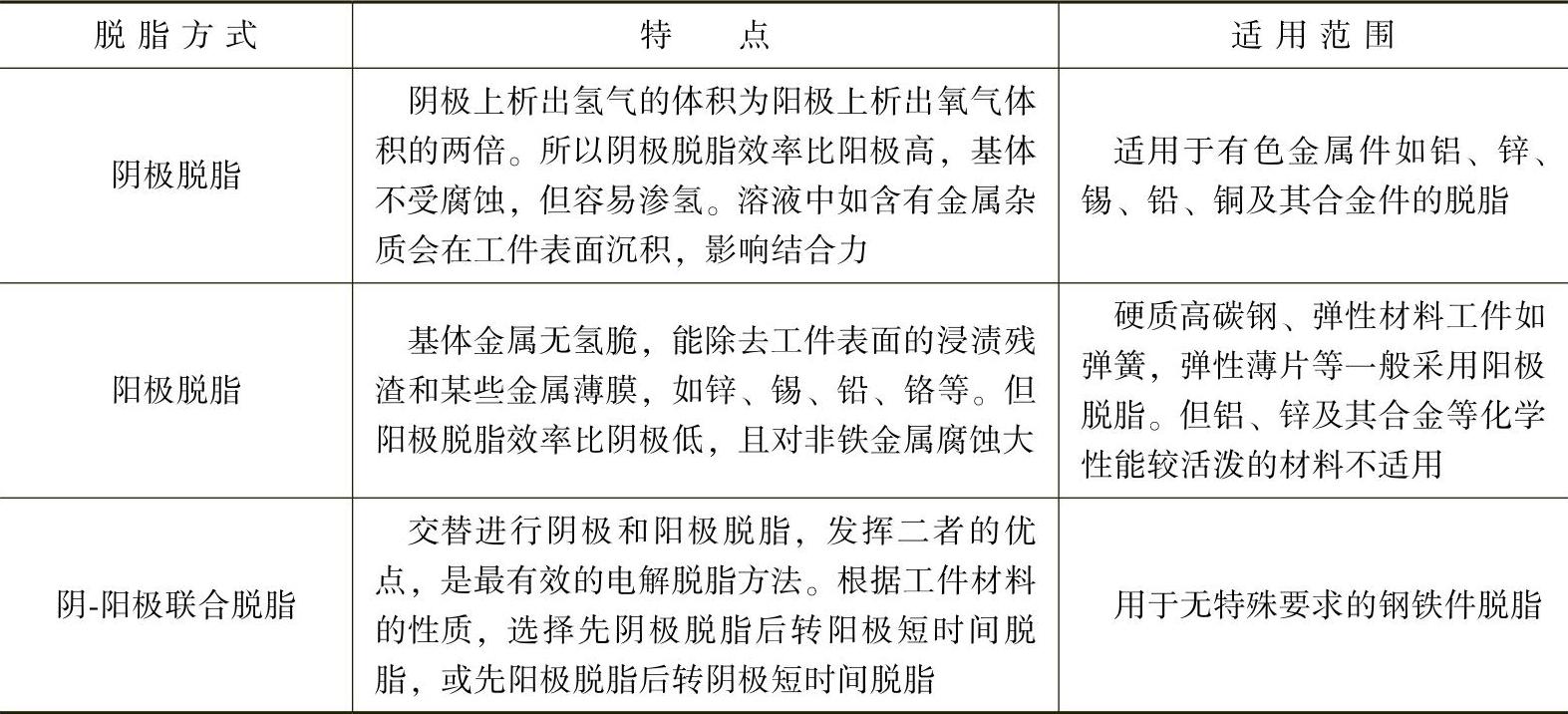

电化学脱脂的特点是脱脂彻底,脱脂效率高,脱脂速度和效果比化学脱脂高数倍。电化学脱脂还能除去工件表面的浸蚀残渣等杂质。但是电化学脱脂中的阴极脱脂易渗氢,深孔内的油污去除不够彻底,并需有直流电源才能进行脱脂。这种方法适用于大部分工件的脱脂以及阳极去除浸蚀残渣。电化学脱脂是工业生产中常用的脱脂方法,包括阴极脱脂法、阳极脱脂法和阴阳极联合脱脂法等,其特点及适用范围如表4-19所示。

表4-19 电化学脱脂的特点及适用范围

3.电化学脱脂的影响因素

影响电化学脱脂效果的因素有溶液成分、电流密度和温度等。

(1)溶液成分 溶液中的氢氧化钠主要起导电作用,在工艺范围内,提高氢氧化钠浓度,可以提高电流密度,加快脱脂速度。此外,氢氧化钠对钢铁表面有钝化作用,可以防止钢铁工件在阳极脱脂时遭受腐蚀。添加低泡表面活性乳化剂,以免产生的大量泡沫浮在溶液表面上,阻碍氢气和氧气的顺利溢出。

(2)电流密度 提高电流密度,可以相应提高脱脂速度和改善深孔脱脂质量。但电流密度与脱脂速度不完全成正比。电流密度过高,槽电压增高,电能消耗太大,形成的大量碱雾不仅污染空气,而且还可能腐蚀工件(钢铁件阳极脱脂和铝及铝合金阴极脱脂,都可能产生腐蚀)。电流密度一般控制在5~15A/dm2。

(3)溶液温度 溶液要求一定的温度是为了增大皂化作用和增加溶液的导电能力。提高温度可以降低溶液的电阻,从而提高电导率,降低槽电压。但温度过高会消耗大量热能,造成空气污染,且也有可能腐蚀铝、锌等金属工件。合适的溶液温度通常为60~80℃。

4.电化学脱脂的操作(https://www.xing528.com)

1)对于表面油污太多的工件,应先进行有机溶剂脱脂和化学脱脂,然后再进行电化学脱脂。电化学脱脂操作前10min起动抽风机,将脱脂溶液加热至工艺要求的温度,检查导电部位接触是否良好,若有接触不良部位,应使用砂纸擦拭来除去阻碍导电的异物,并使接触部位结合牢固。

2)将被处理工件牢固地装挂在合适的挂具上,接通电源,把挂具挂在极杠上观察。被处理工件周围若产生气泡,则说明导电良好。若不导电应采取措施使其导电,按工艺要求控制恰当的电流。脱脂处理一段时间后,应检查工件表面的脱脂质量,若脱脂质量符合要求,则可以转入下道工序;若工件表面还有少量油污,则应继续进行电化学脱脂,直至油污除净为止。

3)符合脱脂要求的工件,在出槽时应多停留一会儿,以便使复杂工件内腔带出的溶液流回溶液槽,然后用80℃左右的流动热水清洗,最后再用流动冷水清洗。

5.电化学脱脂的注意事项

1)对容易溶解的金属,如铜及其合金、锡焊工件等,应采用阴极电化学脱脂。若需要进行阳极脱脂时,时间应尽量短些,以防工件过腐蚀。

2)为保证高碳钢工件(如弹簧、弹性薄片等)的机械强度及弹性,避免渗氢,一般不能采用阴极电化学脱脂,而采用阳极电化学脱脂。

3)电化学脱脂一般采用直流电源,且应有换向装置,这样既可进行阴极电化学脱脂,又可进行阳极电化学脱脂。电化学脱脂时,阳极采用不锈钢板、镍板或铁板。阴极电化学脱脂时,不能采用铁板作阳极。

4)阳极电化学脱脂时间不能太长,最好控制在1~3min,否则容易造成工件表面腐蚀,产生麻点。

5)乳化剂发泡能力强。若溶液中含有乳化剂,在工作时,液面会被大量的氢、氧混合气体的泡沫覆盖,遇到电极接触不良产生的火花时,就会发生爆炸。因此,电化学脱脂的溶液中,当液面上泡沫较多时,应先切断电源,然后再放进或取出工件,以免发生爆炸。

6)电化学脱脂操作过程中要严格按照工艺条件控制电流密度的大小,电流密度过高时,碱雾很大,一般应控制在5~10A/dm2。

7)操作过程中,掉入溶液中的工件应及时捞出。

8)工件经电化学脱脂后,表面会残留有碱液及油污被皂化、乳化后的产物,这些物质遇到冷水后会凝聚在工件表面,必须经过80℃以上的热水清洗,才能彻底去除工件表面的污物,保证镀层质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。