振动光饰是在普通滚光的基础上发展起来的一种更高效的光饰方法。振动光饰机是将筒或碗形的容器安装在弹簧上,通过容器底部安装的振动装置,带动容器振动,使容器内的工件沿着一定的运动路线运动,在运动中工件与工件、工件与磨料之间产生摩擦,可有效地提高工件表面的光亮度。振动光饰不受工件形状的限制,无论形状如何,尺寸大小,加工后内外表面的光亮程度基本一致。工件在光饰过程中相互撞击很小,因此不会改变工件的力学性能。振动光饰的生产效率大大高于普通滚光,适用于加工尺寸较大的工件,且容器无需密封,因此在光饰过程中可以随时检查工件的表面质量。

1.振动光饰机

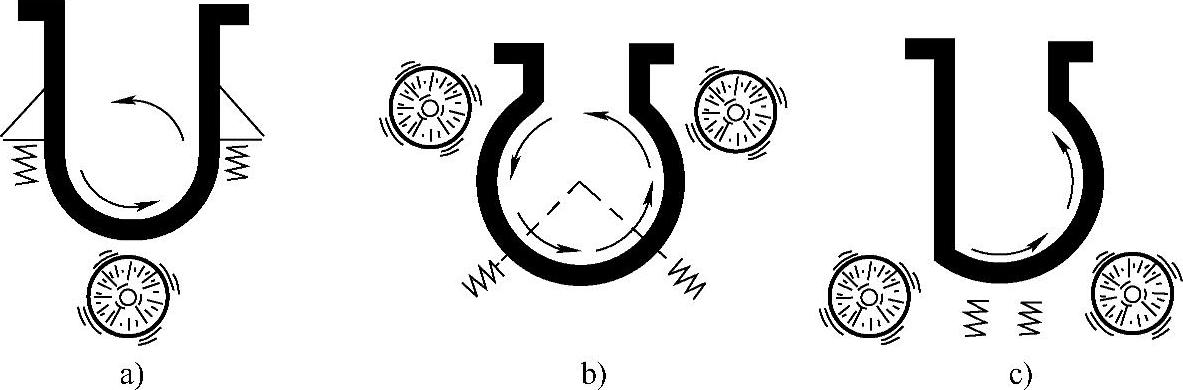

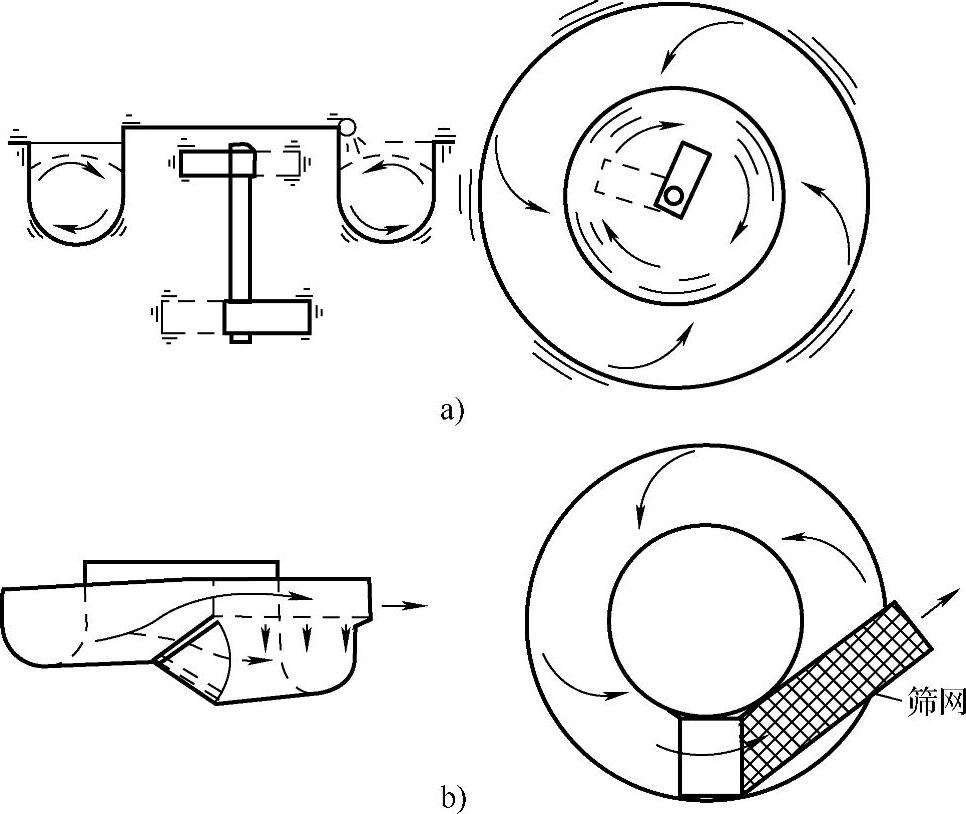

常用的振动光饰机分为两种:一种是筒形振动机,它的结构和工作原理,以及工件在筒内的运动路线如图4-3所示;一种是碗形振动机,它的结构和工作原理,以及工件在碗内的运动路线如图4-4所示。在碗形振动机中,工件在带有螺旋升角的容器中沿着一定的方向作圆周运动,工件与工件、工件与磨料在运动的过程中产生相互摩擦,从而起到光饰作用。碗形振动机比筒形振动机的振动磨削作用更柔和,因此可以得到表面粗糙度值很低的光亮表面,但是生产效率比筒形振动光饰机低。

图4-3 筒形振动机结构

a)U形 b)球状锁眼形 c)直下锁眼形

图4-4 碗形振动机结构

a)安放有偏置重块的平底型振动机 b)有挡料圈的非平底型振动机

2.参数的选择

1)振动频率和振幅是振动光饰的两个最重要参数,振动频率一般选择20~30Hz,振幅一般选择3~6mm。

2)一般工件和磨料的装载量占振动光饰机容积的85%~90%。

3)磨料与工件的装载比例要合理,尽量避免由比例不当引起的工件表面擦伤,浪费磨料现象。磨料的用量与工件体积比通常为(2~6)∶1。如果比例过小,则易使工件表面粗糙度增大,采用一般精饰的工件,磨料比例要相对高些。

4)水的用量一般为工件和磨料体积分数的3%~5%。水分过高易造成磨料与工件分离、打滑,影响光饰效果;水分过低又会影响润滑性,使磨料与工件之间的摩擦力过大,划伤工件表面。

5)根据工件质量要求选用合理的振光液和正确的添加量,振光液的添加量要参考水的添加量。一般情况下,用于去毛刺粗磨时添加量较少;抛光时,添加量比较多。在工作过程中要及时补充添加振光液和水。(https://www.xing528.com)

3.振动光饰的操作

1)振光操作前,必须将工件进行脱脂处理,否则将降低振光容器内衬橡胶或聚氨酯的使用寿命,影响振光的效果。将确定比例和装载量的磨料与被处理工件加入振光机的容器内,并加入适量的振光液和水。

2)起动机器,开始振光。

3)振光操作结束后,选择适当的分离筛,插入或转动翻板,使工件与磨料自动分离。将振光后工件进行清洗、干燥、防锈等处理。

4)工作完毕后,切断电源,振光处理后的工件表面应无油污、锈蚀物和氧化皮等,还应具有均匀一致的、相对较高的表面光亮度;但工件不允许有变形,也不能有划痕、倒边和螺纹损坏等缺陷。

4.振动光饰的注意事项

1)磨料选用时颗粒要均匀,如果磨料颗粒不够均匀,会影响工件的表面质量。尤其需要注意的是,应谨慎使用碎砂轮块,碎陶瓷块等磨料,因为这类磨料易使工件表面出现粗糙痕迹,导致工件电镀后留下灰黑色痕迹。

2)所选磨料的直径不可小于工件的孔径,以防磨料进入工件的孔眼中造成孔眼的堵塞,并且非常难以清除,对随后镀层的正常沉积造成不利影响。

3)若使用钢球磨料时,使用前应对钢球作除锈处理。振动光饰结束后,应立即把钢球浸入亚硝酸钠溶液中做防锈处理。

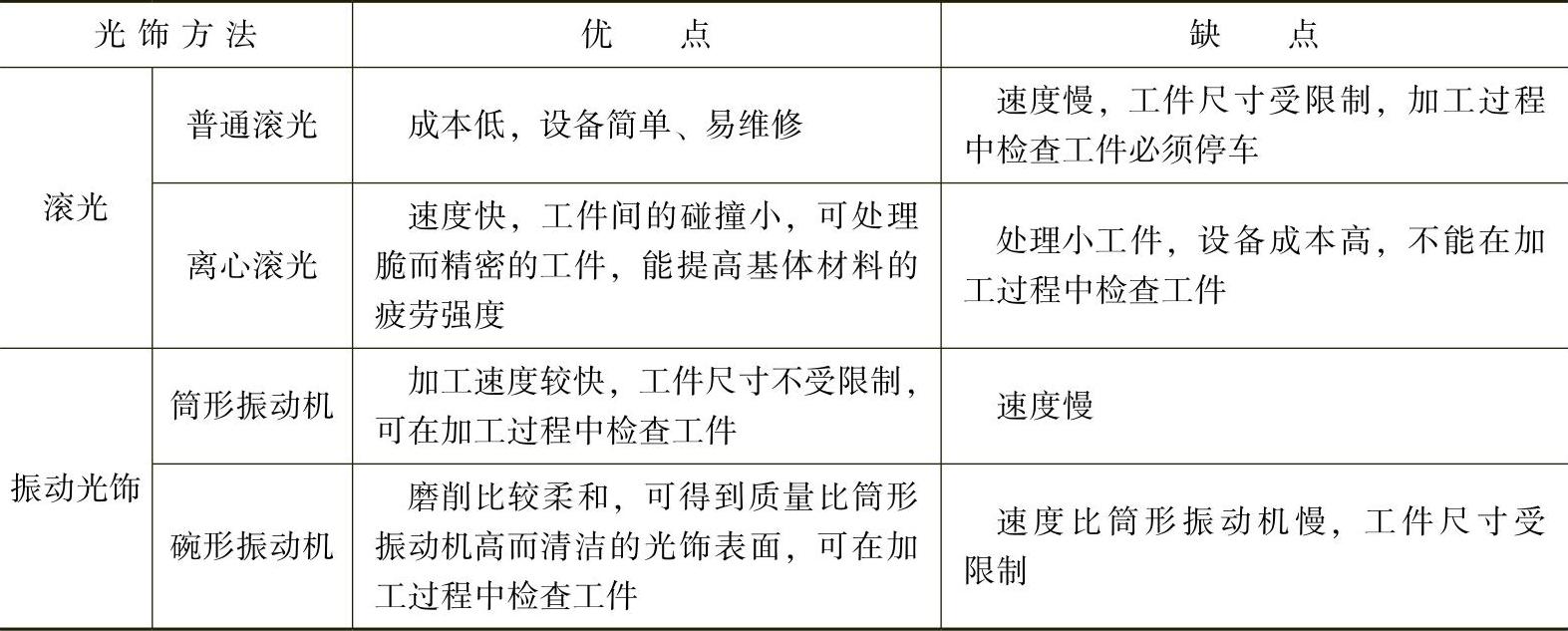

5.振动光饰与滚光的比较

振动光饰与滚光的比较如表4-13所示。

表4-13 振动光饰与滚光的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。