抛光通常是用于工件表面精磨光之后去除工件表面的细微不平,进一步降低工件表面的粗糙度,以获得光亮外观的精加工。抛光一般是在平整的表面上进行的,对基材没有明显的磨耗。抛光既可用于电镀预处理,在磨光的基础上使表面进一步得到整平,也可用于镀后精加工,多为装饰-防护镀层的光泽处理。机械抛光是用装在抛光机上且涂有抛光膏的抛光轮对工件表面进行轻微切削和研磨的过程。

1.机械抛光与磨光的区别

机械抛光与磨光形式上基本相似,只是抛光时所用的抛光轮是用重叠起来的布做成圆轮,与磨光轮不同的是抛光轮有弹性,没有粘结磨料,而是在工作面上周期性地涂抹抛光膏代替磨料,借助抛光轮的纤维和抛光膏的作用进行抛光。

机械抛光过程与磨光过程的机理不同。抛光时没有明显的金属被切削下来,没有明显的金属消耗。由于抛光轮的高速旋转与金属工件表面摩擦产生的高温,使金属表面产生塑性变形,填平金属表面的微凹处。同时由于大多数金属在空气中能迅速地形成一层氧化膜,抛光时产生的高温还能促使氧化膜形成,实际上从金属表面抛下来的就是这层氧化膜。当氧化膜抛去后,露出的金属表面又被氧化,这样周期地变化,直到抛光结束,就能获得较光亮的表面。在抛光过程中,金属表面氧化膜的形成和不断地被抛去这一过程起着重要作用。

2.机械抛光的分类

机械抛光可分为粗抛、中抛与精抛。

1)粗抛是用硬轮对经过或未经过磨光的表面进行抛光,它对基材有一定的磨削作用,能去除较粗的磨痕。

2)中抛是用较硬的抛光轮对经过粗抛的表面作进一步的加工,它能去除粗抛留下的划痕,产生中等光亮的表面。

3)精抛则是抛光的最后工序,用软轮抛光获得镜面光亮的表面,它对基材的磨削作用很小。

3.抛光轮

(1)抛光轮的类型 抛光轮有皱褶式、折叠式、缝合式、非缝合式四种结构形式。

1)皱褶式抛光轮是将布卷切成45°角的布条,缝成连续的有偏压的卷,再把布卷围绕在有沟槽的圆筒上,形成皱褶状。轮的中心可镶嵌硬纸板使轮子能与机轴配合,也可安装能通风的钢毂。这种抛光轮的特点是散热性好,适用于大型工件的高速抛光。

2)折叠式抛光轮是将圆布片两折或三折而形成“袋状”,再相互交替叠压而成。这种抛光轮易于保存抛光剂,弹性好,又有利于风冷。

3)缝合式抛光轮是用布片缝合而成,缝合方式有同心圆式、径向式、径向弧形式、螺旋式、方形式等。根据缝合密度和布料的不同,可制得不同硬度的抛光轮,这类轮子主要用于粗抛。

4)非缝合式抛光轮有圆盘式和翼片式两种,均用布片组装成软轮,专用于精抛。翼片式的使用寿命比圆盘式更长一些。

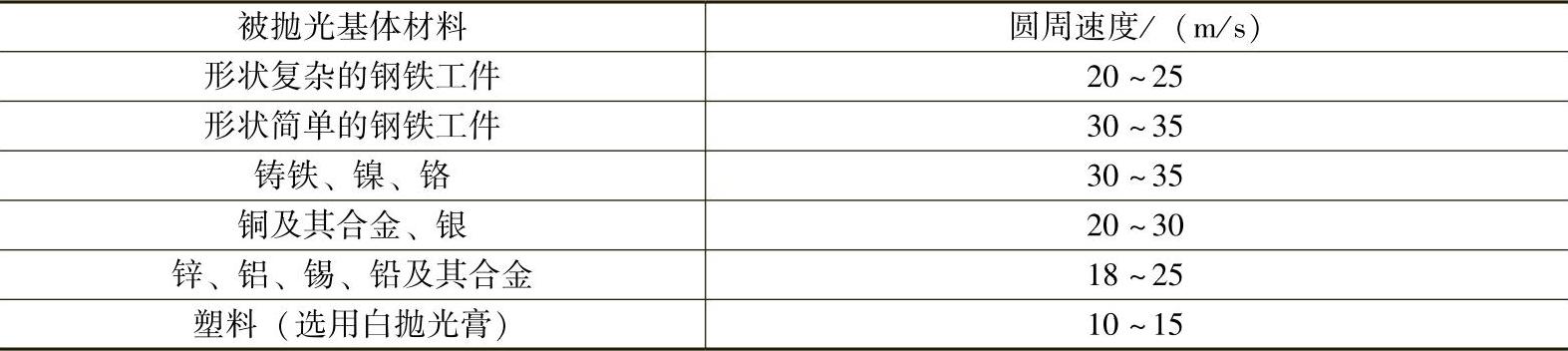

(2)抛光轮转速的选择 为了获得最佳的抛光效果,正确地选择抛光轮的圆周速度是十分重要的。通常抛光轮的圆周速度要比磨光轮用的圆周速度稍大,抛光机的转速与工件的形状和硬度有关,工件形状简单,硬度高时,抛光机的转速应该大些,反之则小些。一般粗抛时,可选较大的圆周速度,精抛时则选较小的圆周速度。不同材料抛光时的圆周速度如表4-7所示。

表4-7 不同材料抛光时的圆周速度

4.抛光膏(https://www.xing528.com)

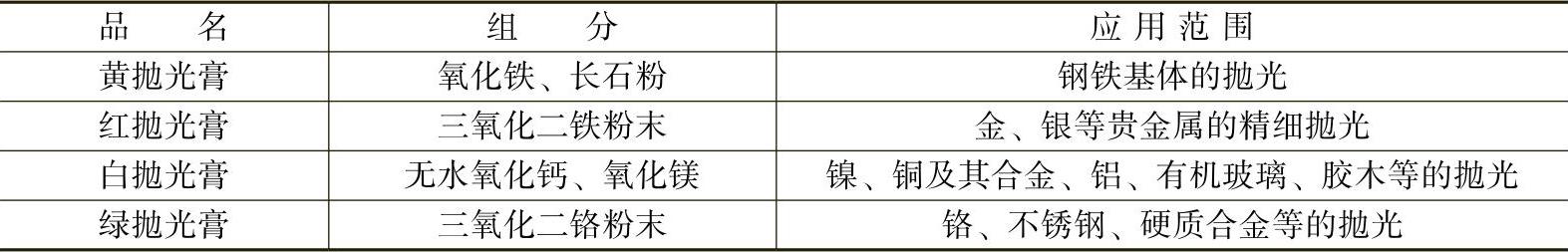

工件表面抛光时,需根据被抛光材料的性质及抛光表面的质量要求,配用合适的抛光膏以保证抛光质量。抛光膏是由金属氧化物粉末与硬脂酸、石墨等混合而成并制成软块。在生产中常用的抛光膏有黄抛光膏、红抛光膏、白抛光膏、绿抛光膏。各种抛光膏的组分及应用范围如表4-8所示。

表4-8 各种抛光膏的组分及应用范围

5.抛光液

抛光液在室温下呈液态油状或水乳状,用来代替抛光膏中的固态粘结剂,它所使用的抛光磨料与抛光膏相同。使用加压供料箱、高位供料箱或泵打入喷枪,将抛光液喷到抛光轮上,供料箱的压力或泵的功率由抛光液的粘度、所需供给量等因素决定。由于抛光液可按需恒速不断地供给,因此可以减少对抛光轮的磨损,不会在工件表面留下过多的抛光剂,并能提高生产效率。

6.机械抛光的操作技巧

(1)机械抛光操作前 当被处理工件表面的油污比较多和氧化皮比较厚时,应先进行脱脂和除锈(如喷砂等)处理,以提高生产效率。首先,起动抽风机。根据被处理工件的材料、形状、大小、表面粗糙度和机械抛光质量要求,选择适宜的抛光轮和抛光膏。将抛光轮安装在电动机轴上,把转速调节至合适的速度。把抛光膏涂抹在旋转的抛光轮的工作面上,再把工件压向抛光轮适当部位。

(2)抛光过程中 应先从工件表面中间向左右两边抛,然后再按同样的顺序由边缘向中间抛。抛光的方向,开始时左右呈倾斜式,然后呈纵向式,最终的方向应是呈纵向,并保持工件上的抛光方向一致。当抛光轮走至工件边沿时,需要减小抛光轮与工件之间的压力,防止抛损工件。抛光膏要少添勤添,保持抛光轮松软。周期性地涂抹抛光膏,反复进行抛光,直至整平工件表面。

(3)抛光完成后 关闭电动机和抽风机,机械抛光后的工件表面,应无油污、锈蚀物和氧化皮等,具有均匀一致、比较高的表面光亮度,工件不允许变形,不能有划痕、倒边、砂眼、麻坑等缺陷。

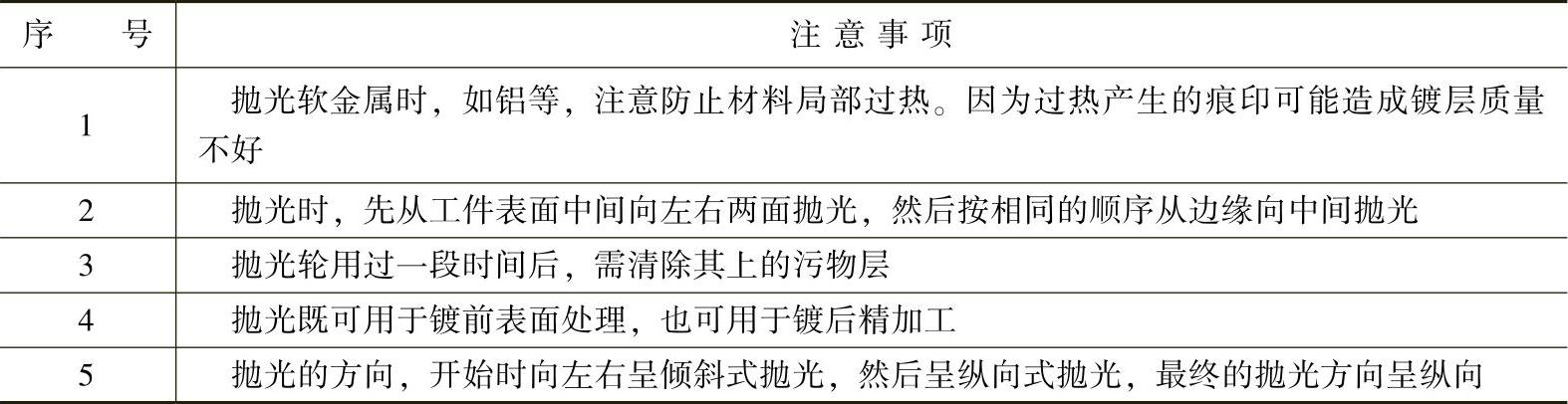

7.机械抛光操作注意事项

机械抛光操作注意事项如表4-9所示。

表4-9 机械抛光操作注意事项

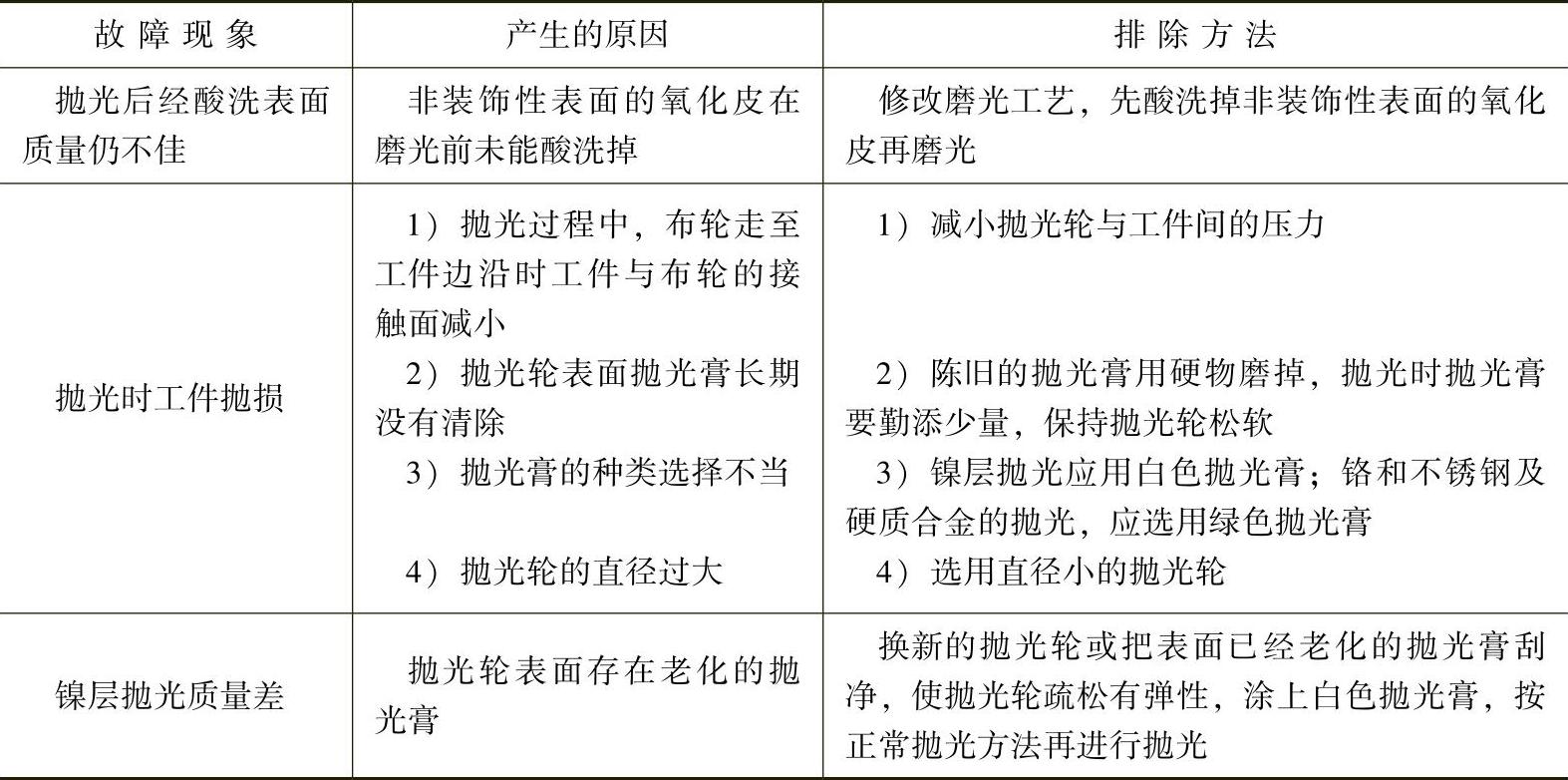

8.常见问题及排除方法

机械抛光过程中的常见问题及排除方法如表4-10所示。

表4-10 机械抛光过程中的常见问题及排除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。