磨光是借助粘有磨料的特制磨光轮(或磨光带)的高速旋转(或运动),对工件表面切削的过程。由于施加在磨轮与工件之间的压力,迫使具有锋利棱边和高硬度的磨料颗粒切削工件的表面,以磨去工件表面上的各种宏观缺陷(如腐蚀痕、划痕、焊渣、砂眼、气孔、锈斑和氧化皮等),使工件表面粗糙度值降低,提高工件的平整度和光亮度。磨光还可以减少镀后加工对镀层的损耗量,同时也可以提高工件的耐蚀性。除了个别圆形或形状规则的工件可用自动磨光机外,磨光操作一般仍以手工为主,这对电镀工人的技术要求很高,操作时应根据工件的形状,眼观手动,将工件表面磨光到符合质量要求。需注意的是在操作时要统一工件与砂轮的走向,并在整个孔道磨光过程中走向一致,以保持整个工件外观光亮一致。

1.磨光轮

磨光轮一般为弹性轮,是用棉布或其他纤维(如特种纸、皮革、呢绒或毛毡等)制成的圆片外包以牛皮,用压制法、胶合法或缝合法制成。所有磨光轮表面都要粘结磨料,用骨胶、牛皮胶、明胶作为粘结剂,将磨料粘于磨光轮的轮缘表面。这些材料使磨面具有一定的弹性,对表面较硬和要求轮廓清晰的工件,应采用较硬的磨光轮(如毡轮);表面较软和形状复杂的工件,应采用弹性较大的磨光轮(如布轮)。

(1)磨光轮的制作 磨光轮的制作过程包括缝片、烘干、粘胶、压实、干燥、加工中心孔、切边修整、粘结磨料、烘干等步骤。具体操作方法如下:

1)先将胶碾碎,用水浸泡6~12h。

2)再加入一定量的水,以水浴方式在胶槽中加热(60~70℃)融化成胶液,将温度控制在(65±5)℃,持续4h。

3)用粘胶机或手工在磨光轮表面涂刷胶液。

4)在磨料槽中滚压,粘上所需型号的磨料。

5)在烘箱中以40~50℃干燥24h以上,即可完成磨光轮的制作。

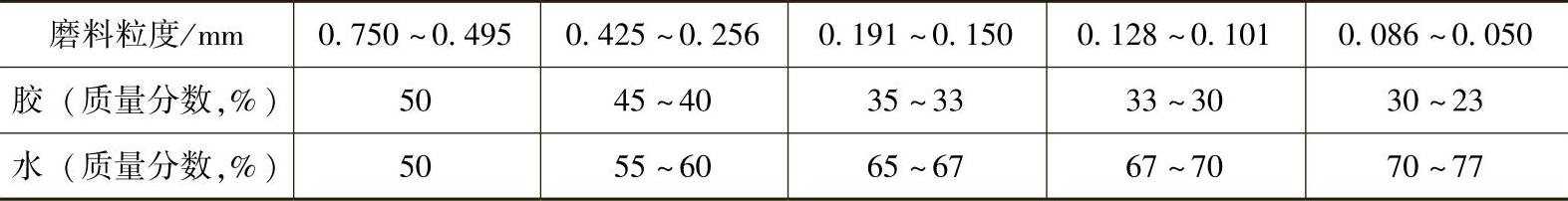

磨光轮粘磨料时使用的胶的质量分数随所用砂的粒度不同而变化。一般磨料的粒度越细,胶的质量分数越小。不同磨料粒度下胶与水的比例如表4-1所示。

表4-1 不同磨料粒度下胶与水的比例

(2)磨光轮转速的选择 磨光效果与磨轮旋转的圆周速度有密切关系。当被磨光的金属加工表面的粗糙度值要求越小,材料越硬时,磨轮圆周速度应该越大;反之应小些。圆周速度过低,生产效率低;圆周速度过高,磨轮损坏快,使用寿命短。所以要选择适当的圆周速度,也只有当磨光材料与磨轮的圆周速度相配合才能获得高的磨光质量。磨光不同金属材料的磨轮最适宜的圆周速度如表4-2所示。

表4-2 金属材料的磨轮最适宜的圆周速度

(3)磨光轮的使用与维护 磨光轮的使用与维护包括:

1)新轮使用前,在高速旋转的磨光机上用铁辊刮平,使磨光轮表面达到平衡后再去磨料。

2)确保磨光轮处于干燥状态。

3)使用一段时间后,磨光轮会出现边缘磨损或中间出现凹槽,需重新刮制。

4)粘磨轮砂时,金刚砂型号不得相混。

5)磨光轮上的磨料经一段时间使用会变钝,磨光效率显著下降,需重新刮制磨光轮。

6)各种型号磨轮,应分类标号保管,专号使用,以免影响磨光质量。

2.磨光带

(1)磨光带的结构 磨光带由衬底、粘结剂和磨料三部分组成,其安装示意图如图4-1所示。衬底可用1~3层不同类型的纸或布制成。粘结剂一般用合成树脂,也可使用骨胶或皮胶。磨光带套在磨光机的接触轮和从动轮之间,具有一定的张力,电动机上的接触轮是主动轮,利用其旋转带动磨光带运动对工件进行磨光。

(2)磨光带磨光的特点 与磨光轮相比,使用磨光带磨光有许多优点。

1)可以用不同的材料制造出不同特点的接触轮,以适于不同的用途,如用合成树脂粘结磨料的磨光带,可以用作湿磨。(https://www.xing528.com)

2)磨光带磨削面积大,使用寿命长。

3)操作时冷却较快,便于手持工件,工件变形的可能性小。

4)操作方便,使用不同的接触轮来调节磨光带的松紧,便可对不同的工件进行磨光。

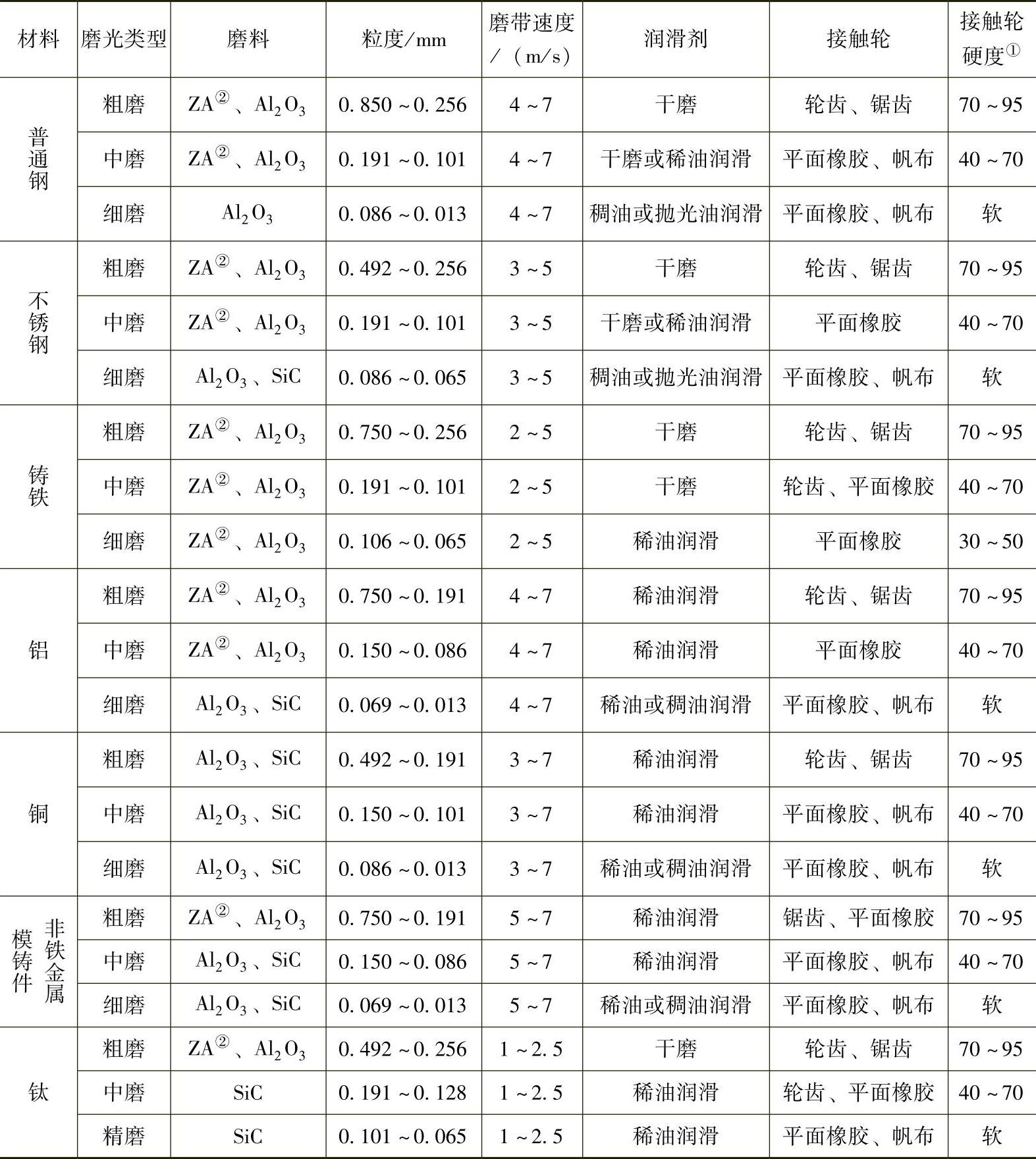

(3)磨光带磨光参数的选择 使用磨光带磨光时,应根据材料种类、磨光类型选择磨光带的参数。磨光带磨光参数的选择如表4-3所示。

图4-1 磨光带的安装示意图

表4-3 磨光带磨光参数的选择

①测量橡胶的橡胶硬度计的测量值。

②ZA为ZrO2、Al2O3的人造磨料。

3.磨料

(1)磨料的种类及用途 磨料是金属表面切削和整平过程中所用到的材料,只要其颗粒具有较高的硬度、切削能力及一定的韧性,都可作磨料。磨光所用的磨料通常是人造刚玉、金刚砂、硅砂、硅藻土、铁丹和浮石等。常用磨料的主要成分、特性及用途如表4-4所示。

表4-4 常用磨料的主要成分、特性及用途

(2)磨料粒度的选择 磨料粒度通常是按筛子的号码来划分的,筛子的号码则用单位面积(cm2)上的孔数来表示,筛子的号码越大,筛孔越小。一般以磨料能通过筛子的号码来表示该磨料的粒度。磨料的号数越大,颗粒越细;号数越小,则颗粒越粗。通常将磨料分为三组:磨光颗粒(10~90#)、磨光粉末(100~320#)和磨光细粉(320~600#)。在生产中,应根据金属工件的表面状态和加工后的表面质量要求来选用磨料的粒度。磨光时磨料粒度的选择如表4-5所示。

表4-5 磨光时磨料粒度的选择

4.磨光的操作技巧

(1)磨光操作前 当被处理工件表面的油污比较多和氧化皮比较厚时,应先进行脱脂和除锈处理,以提高生产效率。根据被处理工件的材料、形状、大小、表面粗糙度和磨光质量要求,选择适宜的磨光轮或磨光带。将磨光轮(或磨光带)安装在电动机轴(或接触轮)上,把转速调节至合适的速度。将工件压向旋转的磨光轮(或磨光带)的适当部位,其用力大小、磨光手法、磨光时间长短等全凭磨光人员的实践经验。

(2)磨光过程中 先从工件表面中间向左右两边磨,然后再按同样的顺序由边缘向中间磨。磨光操作时,要统一工件与磨光轮的走向。磨光的方向,开始时向左右呈倾斜式,然后呈纵向式,最终的方向应是呈纵向,并保持工件上的磨光方向一致。应反复进行磨光,直至整平工件表面、提高光亮度,并保持工件外观光亮度均匀一致。

(3)磨光完成后 关闭电动机和抽风机。磨光后的工件表面,应无油污、锈蚀物和氧化皮等,具有比较低的表面粗糙度,工件不允许变形,也不能有划痕、倒边、砂眼、麻坑等缺陷。

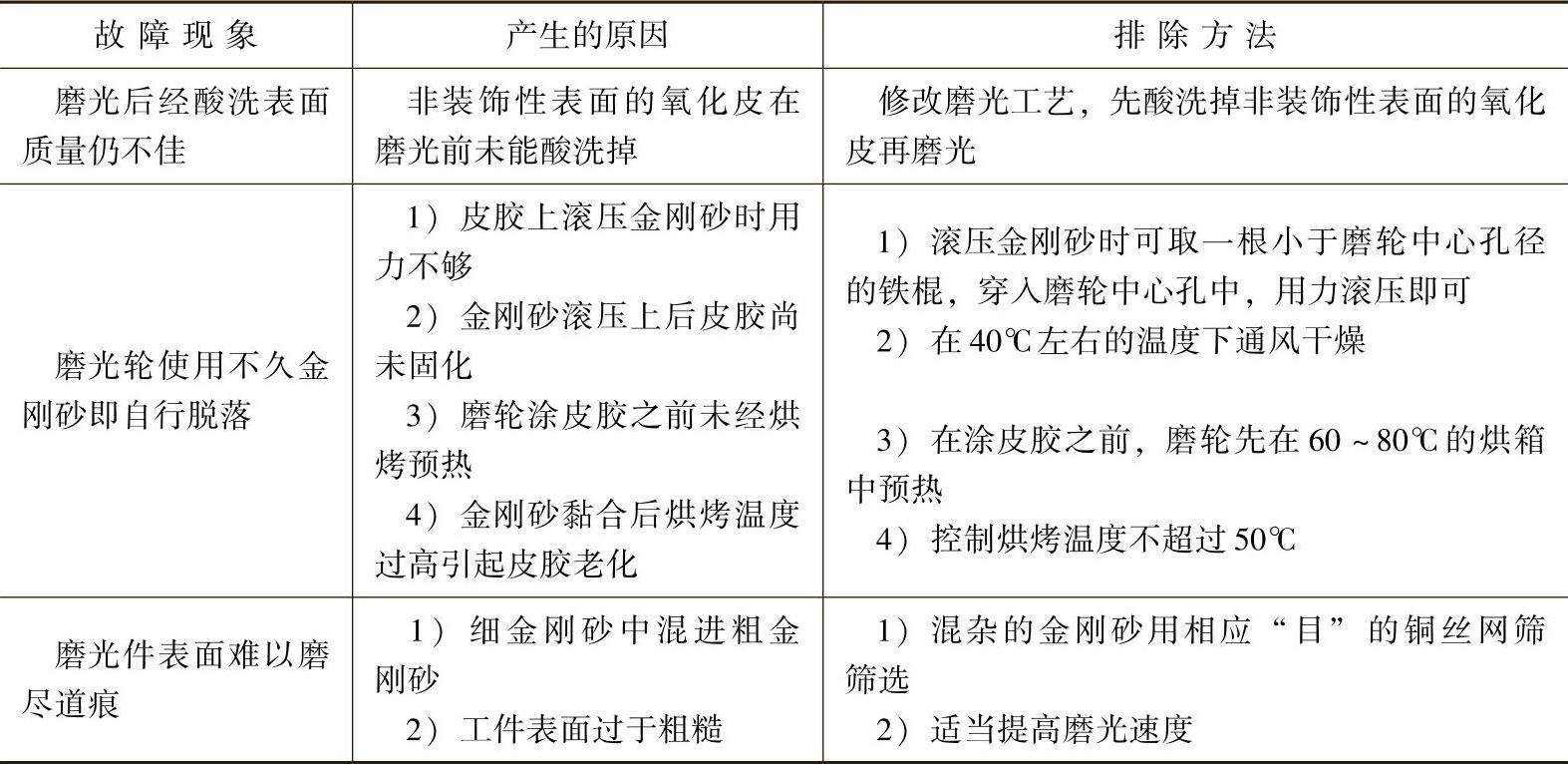

5.常见问题及排除方法

磨光过程中的常见问题及排除方法如表4-6所示。

表4-6 磨光过程中的常见问题及排除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。