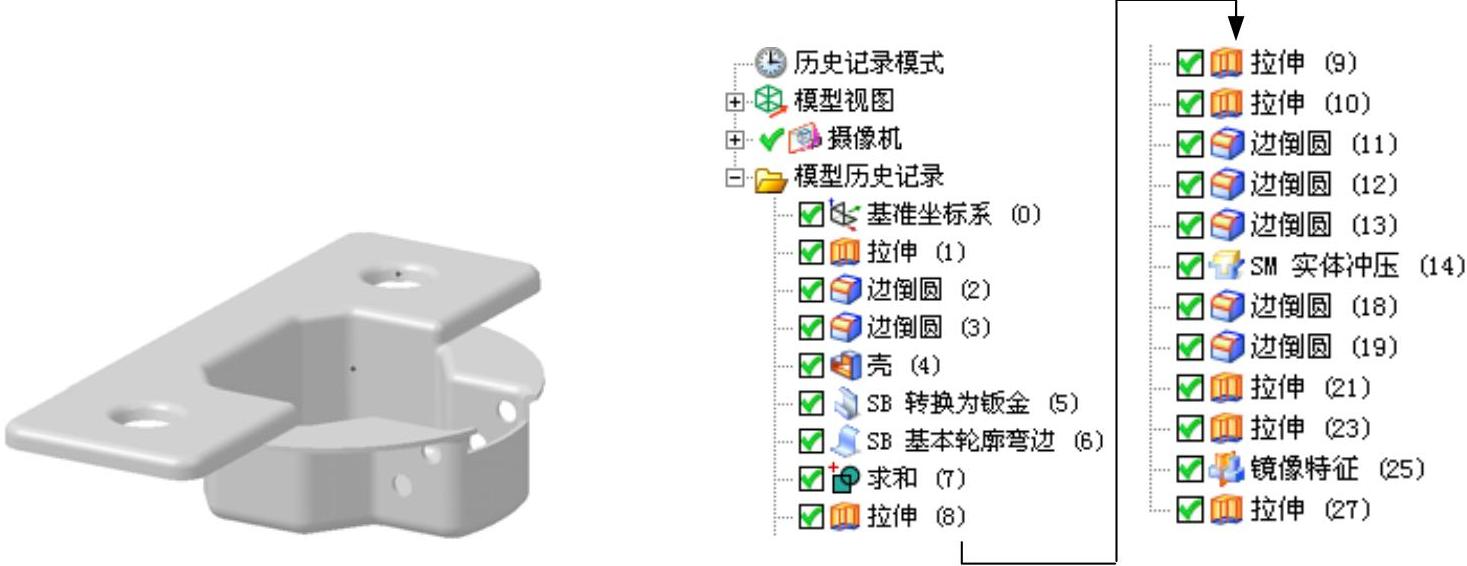

钣金件1模型及其相应的模型树如图8.5.2所示。

图8.5.2 零件模型及其相应的模型树

Step1.新建文件。

(1)选择下拉菜单

命令,系统弹出“新建”对话框。

命令,系统弹出“新建”对话框。

(2)在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)在 区域中选择

区域中选择 模板。

模板。

(4)在 文本框中输入数值文件名称hing_01,单击

文本框中输入数值文件名称hing_01,单击 按钮,进入“NX钣金”设计环境。

按钮,进入“NX钣金”设计环境。

Step2.创建图8.5.3所示的“拉伸”特征1。

(1)选择下拉菜单

命令,进入建模环境;选择下拉菜单

命令,进入建模环境;选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框。

按钮),系统弹出“拉伸”对话框。

(2)定义拉伸截面。

①单击“拉伸”对话框中的“绘制截面”按钮 ,系统弹出“创建草图”对话框。

,系统弹出“创建草图”对话框。

②定义草图平面。选中 复选框,选取XY平面为草图平面,单击

复选框,选取XY平面为草图平面,单击 按钮。

按钮。

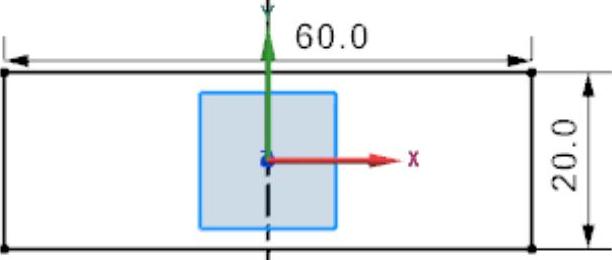

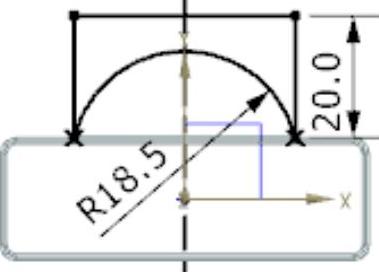

③绘制图8.5.4所示的截面草图。

④选择下拉菜单

命令(或单击

命令(或单击 按钮),退出草图环境。

按钮),退出草图环境。

图8.5.3 “拉伸”特征1

图8.5.4 截面草图

(3)定义拉伸属性。拉伸方向采用系统默认的矢量方向;在“拉伸”对话框 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入数值0,在

文本框中输入数值0,在 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入数值2。

文本框中输入数值2。

(4)单击“拉伸”对话框中的 按钮,完成“拉伸”特征1的创建。

按钮,完成“拉伸”特征1的创建。

Step3.创建图8.5.5所示的“边倒圆”特征1。

(1)选择下拉菜单

命令,系统弹出“边倒圆”对话框。

命令,系统弹出“边倒圆”对话框。

图8.5.5 “边倒圆”特征1

(2)定义边倒圆放置参照。选取图8.5.5所示的4条边线,在 区域的

区域的 文本框选为

文本框选为 ,在

,在 文本框中输入数值2.5。

文本框中输入数值2.5。

(3)单击“边倒圆”对话框的 按钮,完成“边倒圆”特征1的创建。

按钮,完成“边倒圆”特征1的创建。

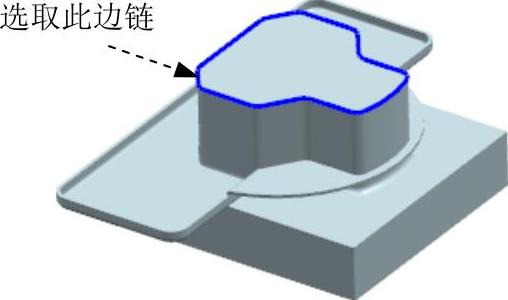

Step4.创建“边倒圆”特征2。选取图8.5.6a所示的边链为边倒圆参照,圆角半径值为1。

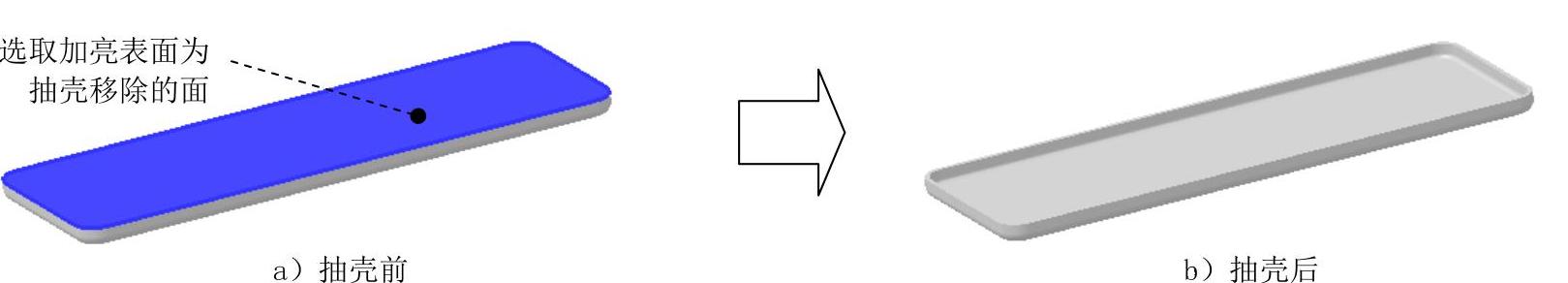

Step5.创建图8.5.7b所示的“抽壳”特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“抽壳”对话框。

命令,系统弹出“抽壳”对话框。

(2)定义抽壳类型。在“抽壳”对话框 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)定义移除的面。选取图8.5.7a所示的加亮模型表面作为抽壳移除的面。

图8.5.6 “边倒圆”特征2

图8.5.7 “抽壳”特征

(4)定义抽壳方向。采用系统默认的抽壳方向(方向指向模型内部)。

(5)定义厚度。在 区域的

区域的 文本框内输入数值0.5。

文本框内输入数值0.5。

(6)单击 按钮,完成图8.5.7b所示的“抽壳”特征的创建。

按钮,完成图8.5.7b所示的“抽壳”特征的创建。

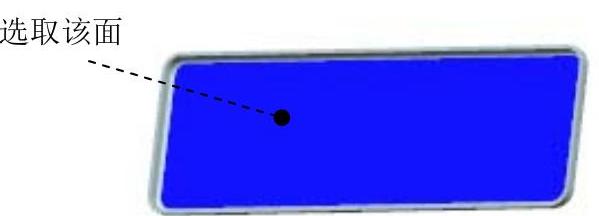

Step6.将模型转换为钣金。

(1)选择下拉菜单

命令,进入“NX钣金”设计环境。

命令,进入“NX钣金”设计环境。

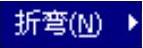

(2)选择命令。选择下拉菜单

命令,系统弹出“转换为钣金”对话框。选取图8.5.8所示的面,单击

命令,系统弹出“转换为钣金”对话框。选取图8.5.8所示的面,单击 按钮,完成该操作。

按钮,完成该操作。

图8.5.8 选取面

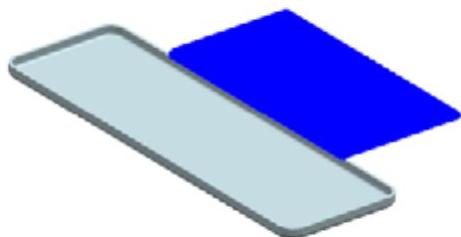

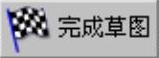

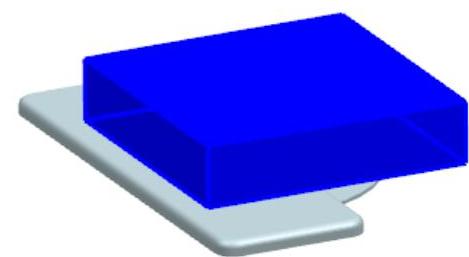

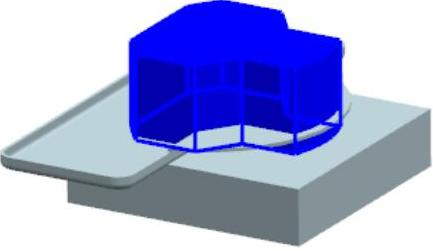

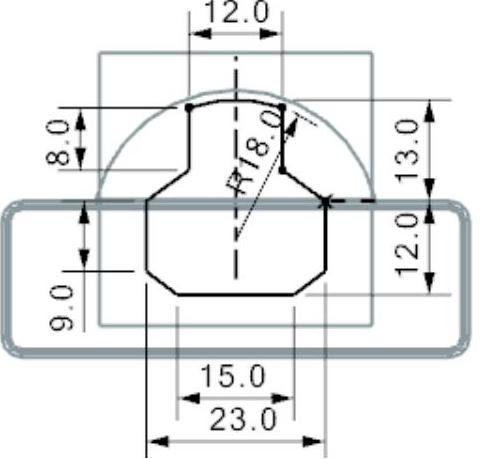

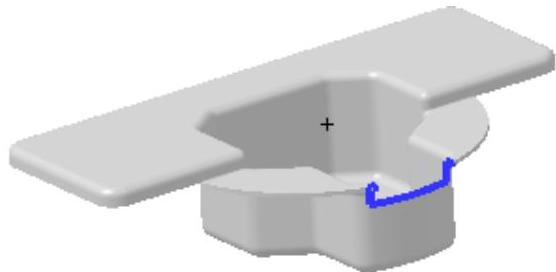

Step7.创建图8.5.9所示的“轮廓弯边”特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“轮廓弯边”对话框。

命令,系统弹出“轮廓弯边”对话框。

图8.5.9 “轮廓弯边”特征

(2)定义轮廓弯边类型及截面。在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,选取ZY平面为草图平面,取消选中

按钮,选取ZY平面为草图平面,取消选中 复选框,单击

复选框,单击 按钮,绘制图8.5.10所示的截面草图。

按钮,绘制图8.5.10所示的截面草图。

(3)单击 按钮,退出草图环境。

按钮,退出草图环境。

图8.5.10 截面草图

(4)定义厚度。厚度方向采用系统默认的矢量方向,单击 文本框右侧的

文本框右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 选项,然后在

选项,然后在 文本框中输入数值0.5。

文本框中输入数值0.5。

说明:轮廓弯边的厚度方向可以通过单击 区域中的“反向”按钮

区域中的“反向”按钮 进行调整。

进行调整。

(5)定义宽度类型并输入宽度值。在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 文本框中输入数值36。

文本框中输入数值36。

(6)在“轮廓弯边”对话框中单击 按钮,完成“轮廓弯边”特征的创建。

按钮,完成“轮廓弯边”特征的创建。

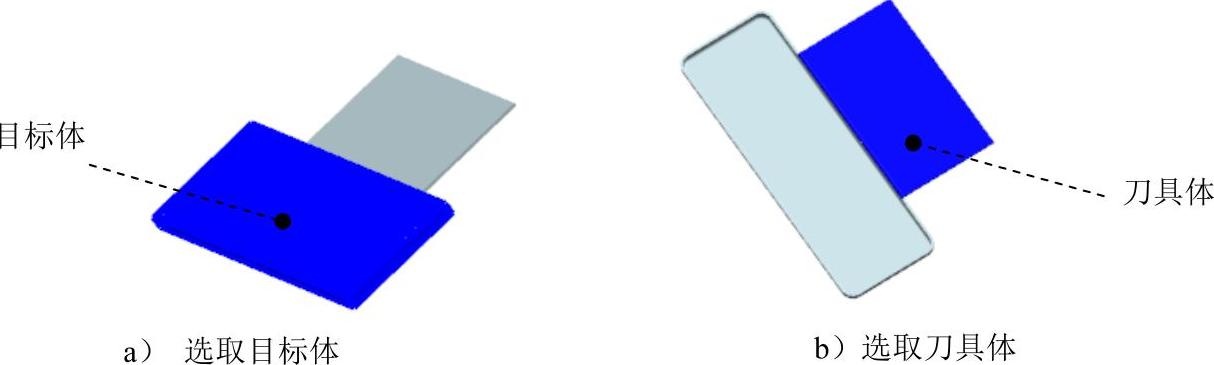

Step8.创建“对实体进行求和”特征。

(1)选择下拉菜单

命令,进入建模环境选择下拉菜单

命令,进入建模环境选择下拉菜单

命令,系统弹出“求和”对话框。

命令,系统弹出“求和”对话框。

说明:若进入建模环境后系统弹出“NX钣金”对话框,单击 按钮将其关闭即可。

按钮将其关闭即可。

(2)选取图8.5.11所示的目标体和刀具体,单击 按钮完成求和。

按钮完成求和。

图8.5.11 选取目标体和刀具体实体

Step9.创建图8.5.12所示的“拉伸”特征2。选择下拉菜单

命令;选取XY平面为草图平面,绘制图8.5.13所示的截面草图;拉伸方向采用系统默认的矢量方向;在“拉伸”对话框

命令;选取XY平面为草图平面,绘制图8.5.13所示的截面草图;拉伸方向采用系统默认的矢量方向;在“拉伸”对话框 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入数值0,在

文本框中输入数值0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;单击“拉伸”对话框中的

选项;单击“拉伸”对话框中的 按钮,完成“拉伸”特征2的创建。

按钮,完成“拉伸”特征2的创建。

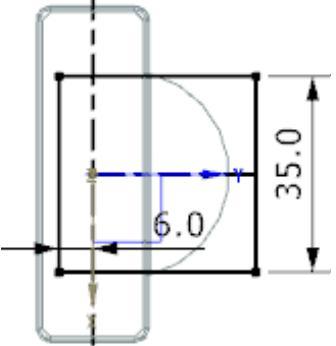

Step10.创建图8.5.14所示的“拉伸”特征3。选择下拉菜单

命令;选取XY平面为草图平面,绘制图8.5.15所示的截面草图;拉伸方向采用系统默认的矢量方向;在“拉伸”对话框

命令;选取XY平面为草图平面,绘制图8.5.15所示的截面草图;拉伸方向采用系统默认的矢量方向;在“拉伸”对话框 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入数值0,在

文本框中输入数值0,在 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入数值-8;在

文本框中输入数值-8;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;单击“拉伸”对话框中的

选项;单击“拉伸”对话框中的 按钮,完成“拉伸”特征3的创建。

按钮,完成“拉伸”特征3的创建。

图8.5.12 “拉伸”特征2(https://www.xing528.com)

图8.5.13 截面草图

图8.5.14 “拉伸”特征3

图8.5.15 截面草图

Step11.创建图8.5.16所示的“拉伸”特征4。选择下拉菜单

命令;选取XY平面为草图平面,绘制图8.5.17所示的截面草图;拉伸方向采用系统默认的矢量方向;在“拉伸”对话框

命令;选取XY平面为草图平面,绘制图8.5.17所示的截面草图;拉伸方向采用系统默认的矢量方向;在“拉伸”对话框 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入数值0,在

文本框中输入数值0,在 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入数值12,在

文本框中输入数值12,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,选取“拉伸”特征3为求和对象;单击“拉伸”对话框中的

选项,选取“拉伸”特征3为求和对象;单击“拉伸”对话框中的 按钮,完成“拉伸”特征4的创建。

按钮,完成“拉伸”特征4的创建。

图8.5.16 “拉伸”特征4

图8.5.17 截面草图

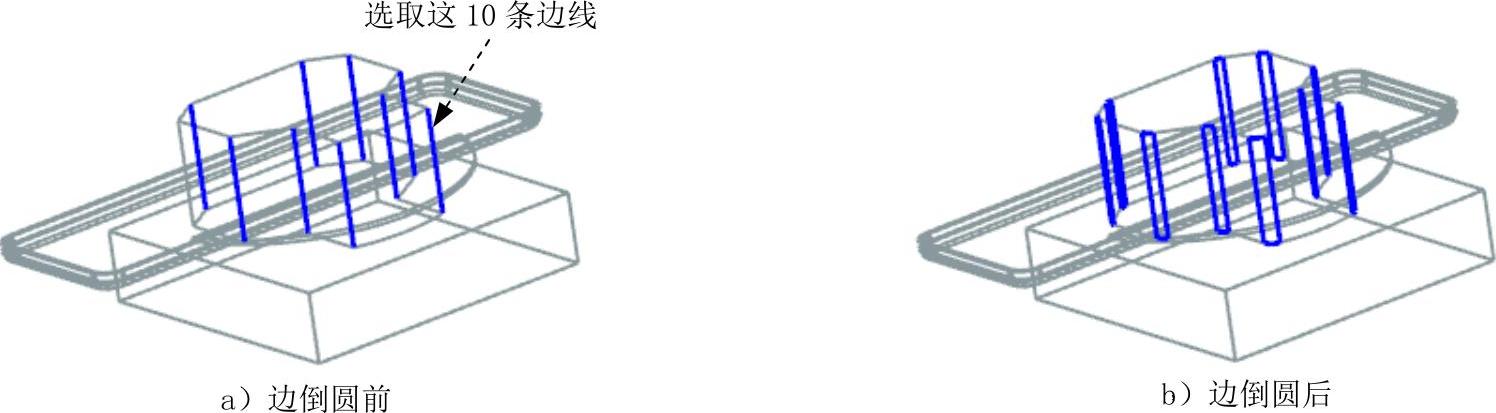

Step12.创建图8.5.18所示的“边倒圆”特征3。选择下拉菜单

命令,系统弹出“边倒圆”对话框;选取图8.5.18所示的10条边线,在

命令,系统弹出“边倒圆”对话框;选取图8.5.18所示的10条边线,在 区域的

区域的 文本框中选为

文本框中选为 ,在

,在 文本框中输入数值2.5;单击“边倒圆”对话框的

文本框中输入数值2.5;单击“边倒圆”对话框的 ,完成“边倒圆”特征3的创建。

,完成“边倒圆”特征3的创建。

图8.5.18 “边倒圆”特征3

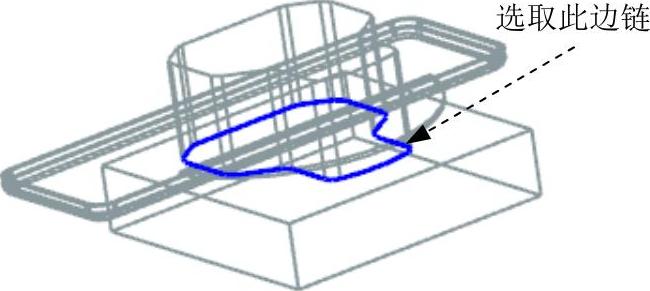

Step13.创建“边倒圆”特征4。选取图8.5.19所示的边链为边倒圆参照边,圆角半径值为1。

Step14.创建“边倒圆”特征5。选取图8.5.20所示的边链为边倒圆参照边,圆角半径值为1。

图8.5.19 边倒圆参照

图8.5.20 边倒圆参照

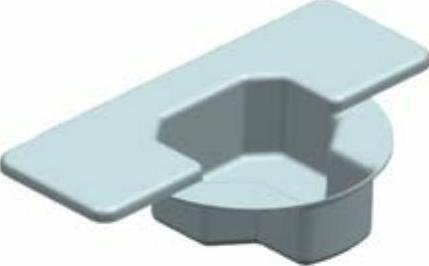

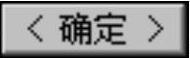

Step15.创建“实体冲压”特征(图8.5.21)。

(1)将模型切换至“NX钣金”环境。选择下拉菜单

命令,进入“NX钣金”环境。

命令,进入“NX钣金”环境。

(2)选择下拉菜单

命令,系统弹出“实体冲压”对话框。

命令,系统弹出“实体冲压”对话框。

(3)定义实体冲压类型。在“实体冲压”对话框 下拉列表中选择

下拉列表中选择 选项,即采用冲孔类型创建钣金特征。

选项,即采用冲孔类型创建钣金特征。

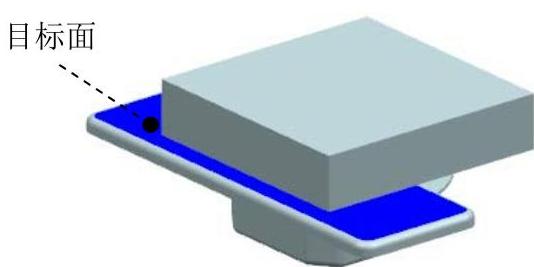

(4)定义目标面。在“实体冲压”对话框 区域中单击“目标面”按钮

区域中单击“目标面”按钮 ,选取图8.5.22所示的面为目标面。

,选取图8.5.22所示的面为目标面。

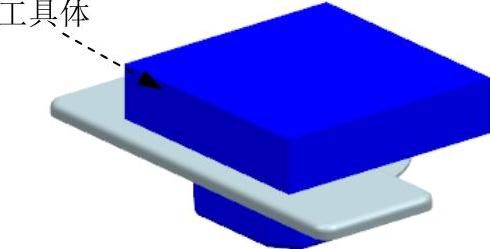

(5)定义工具体。在“实体冲压”对话框 区域中单击“工具体”按钮

区域中单击“工具体”按钮 ,选取图8.5.23所示的特征为工具体。

,选取图8.5.23所示的特征为工具体。

图8.5.21 “实体冲压”特征

图8.5.22 目标面

图8.5.23 工具体

(6)在“实体冲压”对话框 区域中选中

区域中选中 、

、 、

、 、和

、和 复选框,在

复选框,在 后的文本框中输入数值1.5。

后的文本框中输入数值1.5。

(7)单击“实体冲压”对话框中的 按钮,完成“实体冲压”特征的创建。

按钮,完成“实体冲压”特征的创建。

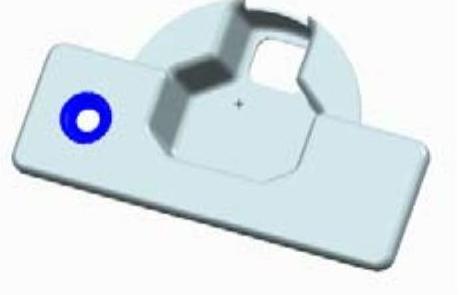

Step16.创建图8.5.24所示的“拉伸”特征5。选择下拉菜单

命令,进入建模环境;选择下拉菜单

命令,进入建模环境;选择下拉菜单

命令;选取ZX平面为草图平面,绘制图8.5.25所示的截面草图;在“拉伸”对话框中单击“反向”按钮

命令;选取ZX平面为草图平面,绘制图8.5.25所示的截面草图;在“拉伸”对话框中单击“反向”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 ,在

,在 文本框中输入数值0,在

文本框中输入数值0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;单击“拉伸”对话框中的

选项;单击“拉伸”对话框中的 按钮,完成“拉伸”特征5的创建。

按钮,完成“拉伸”特征5的创建。

图8.5.24 “拉伸”特征5

图8.5.25 截面草图

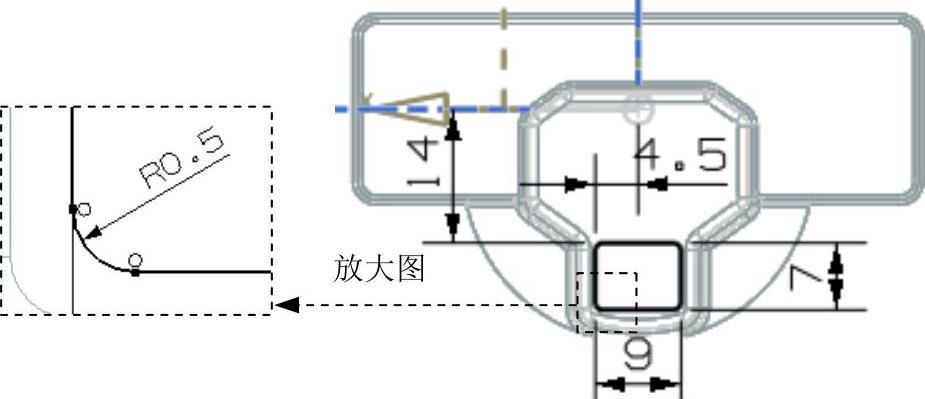

Step17.创建图8.5.26所示的“拉伸”特征6。选取图8.5.26所示的模型表面为草图平面,绘制图8.5.27所示的截面草图,其余操作过程参见Step16。

图8.5.26 “拉伸”特征6

图8.5.27 截面草图

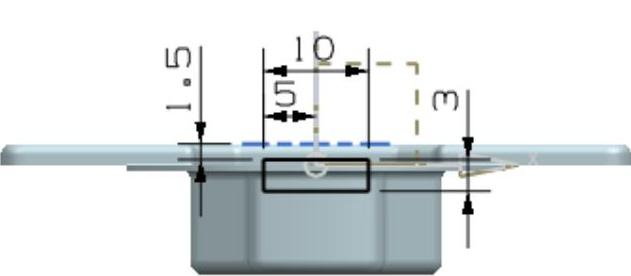

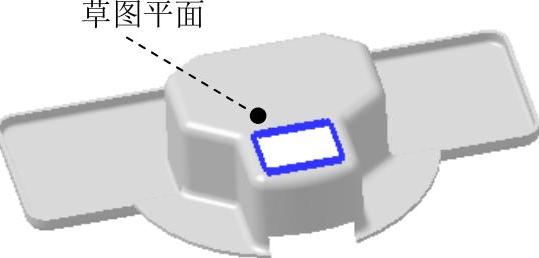

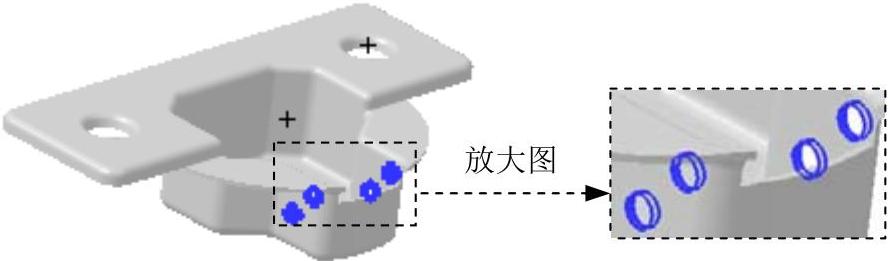

Step18.创建图8.5.28所示的“冲压除料”特征。

图8.5.28 “冲压除料”特征

(1)选择命令。将模型切换至“NX钣金”环境,选择下拉菜单

命令,系统弹出“冲压除料”对话框。

命令,系统弹出“冲压除料”对话框。

(2)绘制冲压除料截面。单击 按钮,取消选中

按钮,取消选中 区域的

区域的 复选框,选取图8.5.29所示的模型表面为草图平面,单击

复选框,选取图8.5.29所示的模型表面为草图平面,单击 按钮,绘制图8.5.30所示的截面草图。

按钮,绘制图8.5.30所示的截面草图。

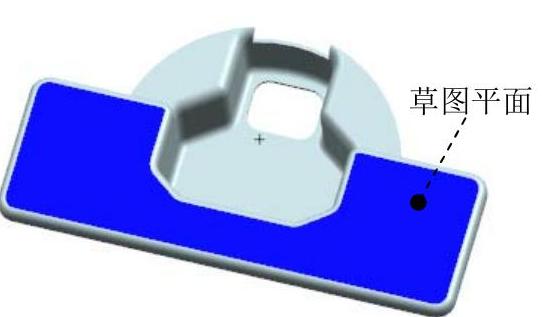

图8.5.29 定义草图平面

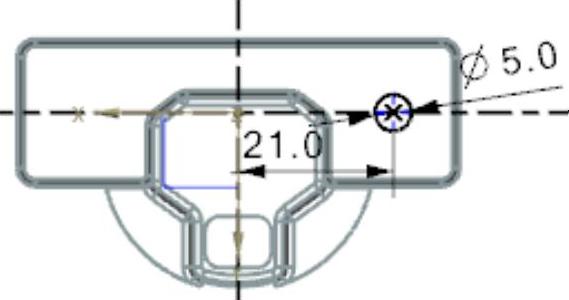

图8.5.30 截面草图

(3)定义冲压除料属性。在 区域的

区域的 文本框中输入数值1.5,单击

文本框中输入数值1.5,单击 下面的

下面的 按钮

按钮 ;在

;在 文本框中输入数值20;在

文本框中输入数值20;在 下拉列表中选择

下拉列表中选择 选项。

选项。

(4)定义倒角。在 区域中选中

区域中选中 复选框,在

复选框,在 文本框中输入数值1;取消选中

文本框中输入数值1;取消选中 复选框。

复选框。

(5)单击“冲压除料”对话框的 按钮,完成“冲压除料”特征的创建。

按钮,完成“冲压除料”特征的创建。

Step19.创建“镜像”特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“镜像特征”对话框。

命令,系统弹出“镜像特征”对话框。

(2)定义镜像对象。在“镜像特征”对话框 列表框中选择Step18创建的“冲压除料”特征为镜像对象,选取YZ基准平面为镜像平面,单击

列表框中选择Step18创建的“冲压除料”特征为镜像对象,选取YZ基准平面为镜像平面,单击 按钮,完成“镜像”特征的创建。

按钮,完成“镜像”特征的创建。

Step20.创建图8.5.31所示的“拉伸”特征7。选择下拉菜单

命令;选取YZ平面为草图平面,绘制图8.5.32所示的截面草图;拉伸方向采用系统默认的矢量方向;在“拉伸”对话框

命令;选取YZ平面为草图平面,绘制图8.5.32所示的截面草图;拉伸方向采用系统默认的矢量方向;在“拉伸”对话框 下拉列表中选择

下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;单击“拉伸”对话框中的

选项;单击“拉伸”对话框中的 按钮,完成“拉伸”特征7的创建。

按钮,完成“拉伸”特征7的创建。

图8.5.31 “拉伸”特征7

图8.5.32 截面草图

Step21.保存零件模型。选择下拉菜单

命令,即可保存零件模型。

命令,即可保存零件模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。