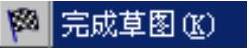

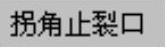

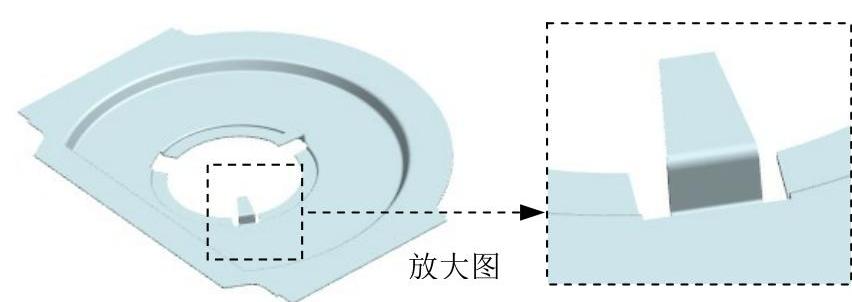

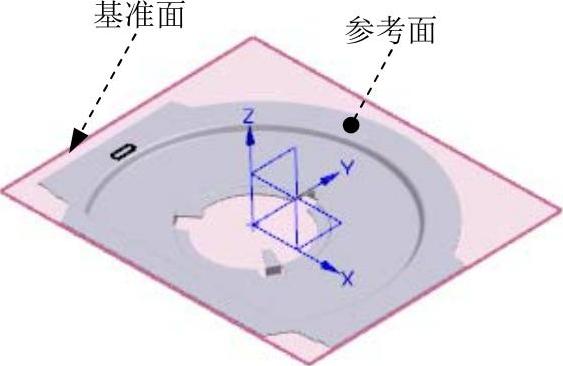

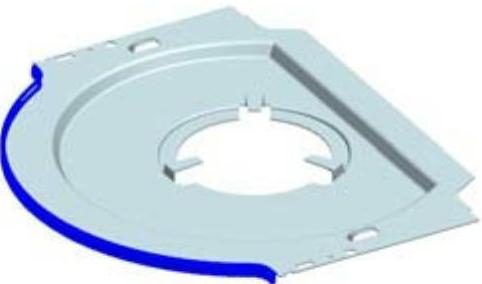

范例概述:

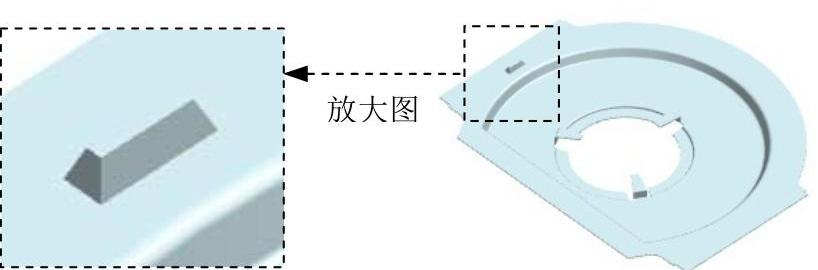

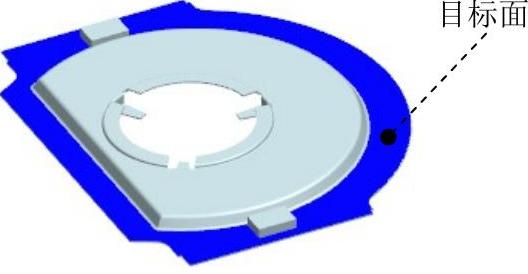

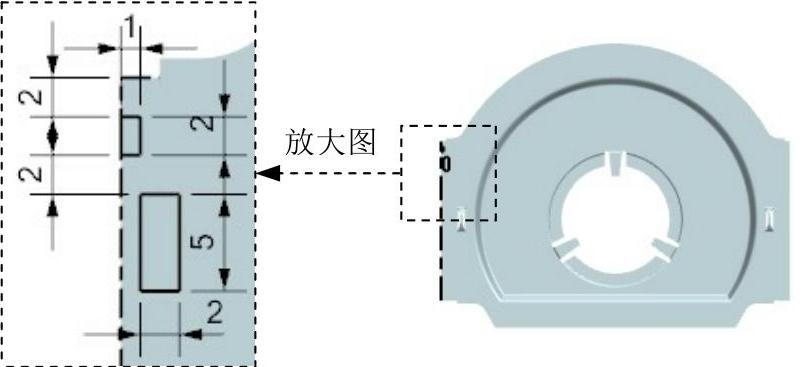

本范例详细讲解了一个圆形钣金件的设计过程,该设计过程是先创建出基础钣金件,然后使用“凹坑”“法向除料”和“冲压”等命令创建出图8.3.1所示的钣金件。零件模型及相应的模型树如图8.3.1所示。

Step1.新建文件。

(1)选择下拉菜单

命令,系统弹出“新建”对话框。

命令,系统弹出“新建”对话框。

(2)在 选项卡中

选项卡中 区域设置单位为

区域设置单位为 选项。

选项。

(3)在 区域的模板列表中选取模板类型为

区域的模板列表中选取模板类型为

选项。

选项。

(4)在 文本框中输入文件名称disc,单击

文本框中输入文件名称disc,单击 按钮,进入“NX钣金”环境。

按钮,进入“NX钣金”环境。

图8.3.1 模型及相应的模型树

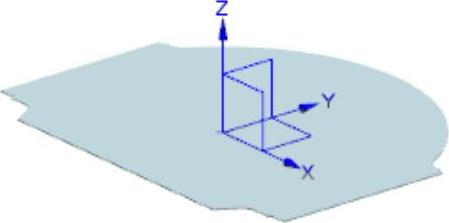

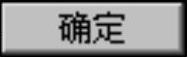

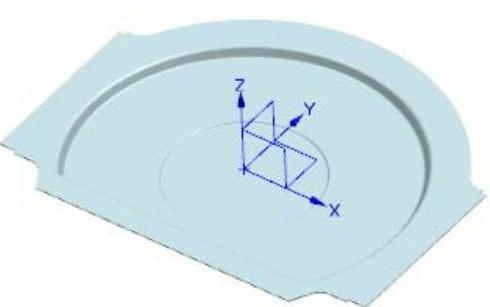

Step2.创建图8.3.2所示的“突出块”特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“突出块”对话框。

命令,系统弹出“突出块”对话框。

图8.3.2 “突出块”特征1

(2)定义突出块截面。单击 按钮,选取XY基准平面为草图平面,选中

按钮,选取XY基准平面为草图平面,选中 区域的

区域的 复选框,单击

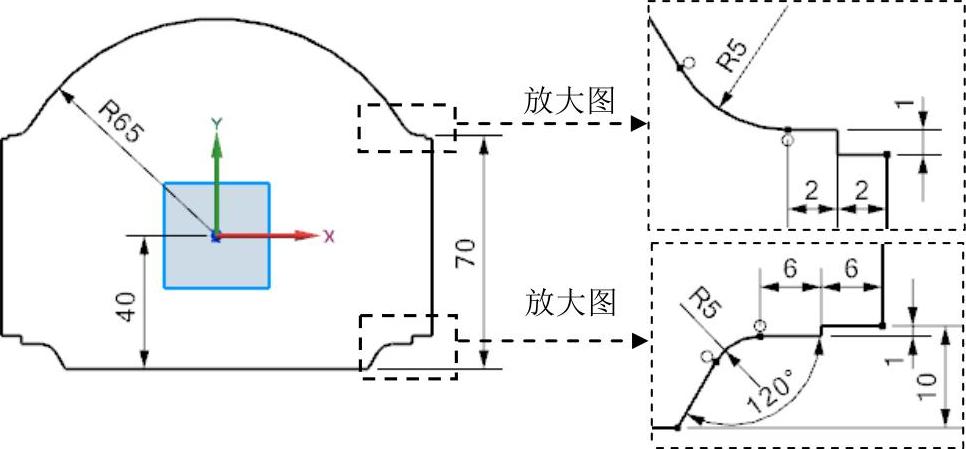

复选框,单击 按钮,进入草图环境;绘制图8.3.3所示的截面草图;选择下拉菜单

按钮,进入草图环境;绘制图8.3.3所示的截面草图;选择下拉菜单

命令,退出草图环境。

命令,退出草图环境。

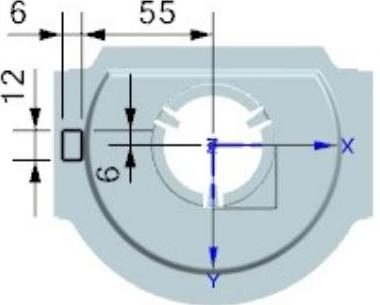

图8.3.3 截面草图

(3)定义厚度属性。厚度方向采用系统默认的矢量方向;单击 文本框右侧的

文本框右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 选项,然后在

选项,然后在 文本框中输入数值0.5;单击

文本框中输入数值0.5;单击 按钮,完成“突出块”特征1的创建。

按钮,完成“突出块”特征1的创建。

说明:突出块的厚度方向可以通过单击“突出块”对话框中的反向按钮 来调整。

来调整。

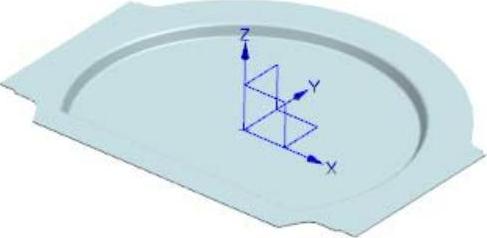

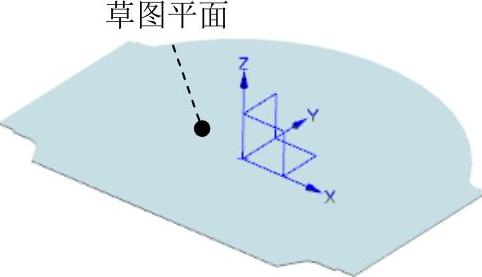

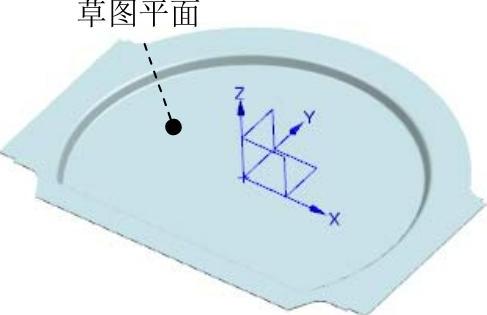

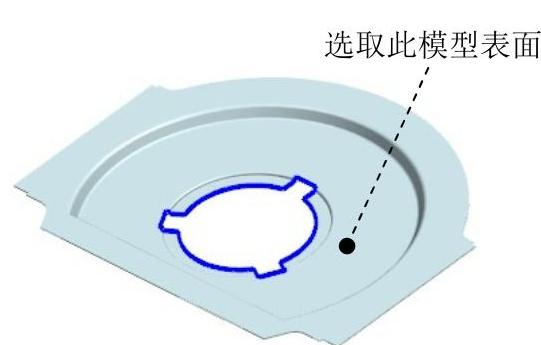

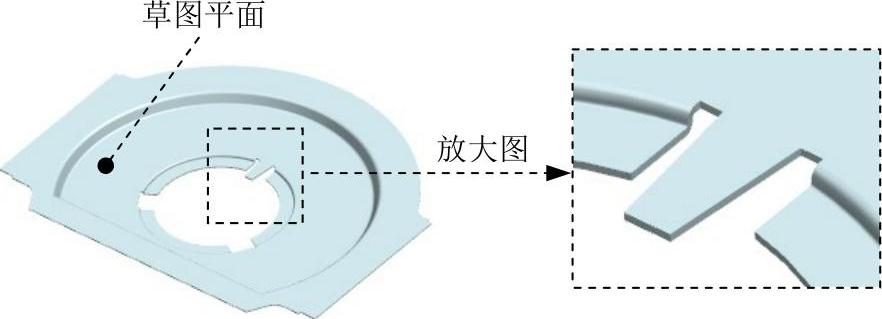

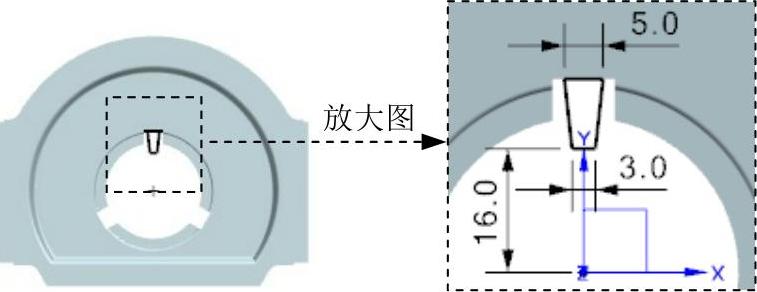

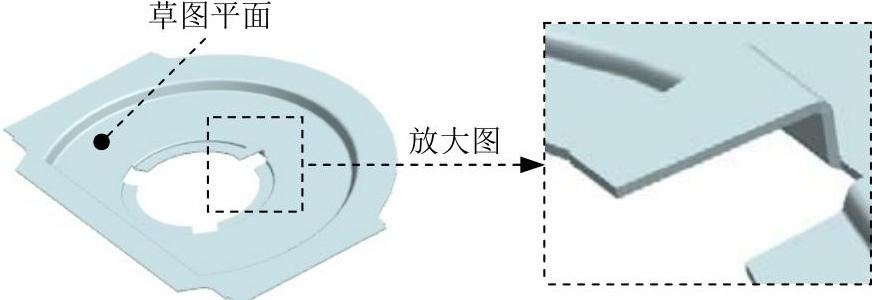

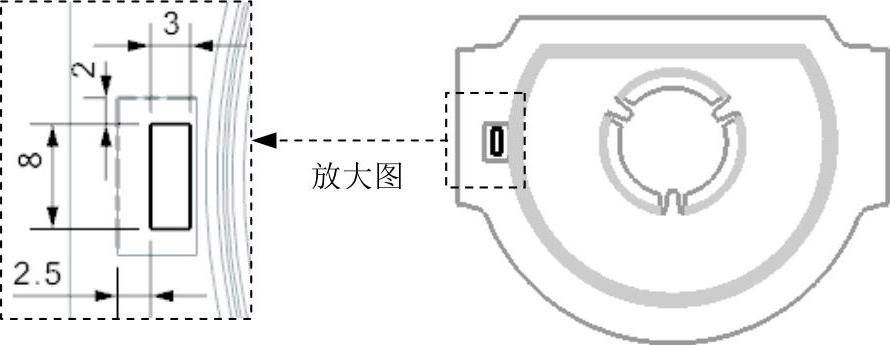

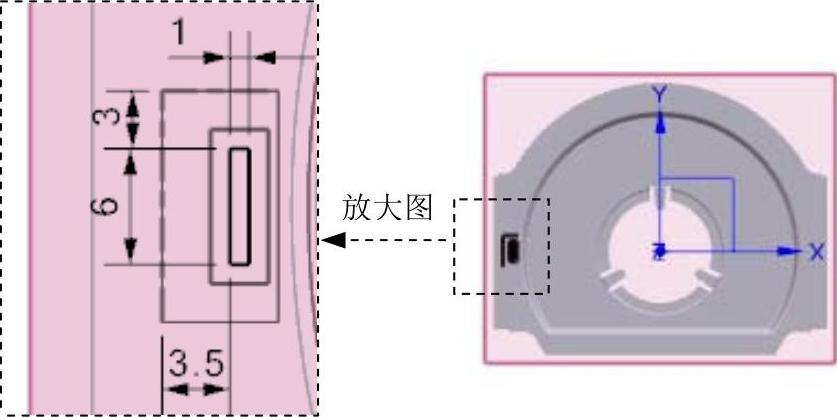

Step3.创建图8.3.4所示的“凹坑”特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“凹坑”对话框。

命令,系统弹出“凹坑”对话框。

(2)绘制凹坑截面。单击 按钮,取消选中

按钮,取消选中 区域的

区域的 复选框,选取图8.3.5所示的模型表面为草图平面,单击

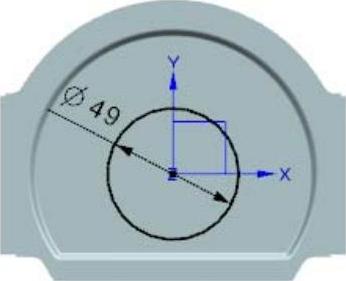

复选框,选取图8.3.5所示的模型表面为草图平面,单击 按钮,绘制图8.3.6所示的截面草图。

按钮,绘制图8.3.6所示的截面草图。

图8.3.4 “凹坑”特征1

图8.3.5 草图平面

图8.3.6 截面草图

(3)定义凹坑属性。在 区域的

区域的 文本框中输入数值3,单击反向按钮

文本框中输入数值3,单击反向按钮 调整凹坑深度方向;在

调整凹坑深度方向;在 文本框中输入数值30;在

文本框中输入数值30;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 下拉列表中选择

下拉列表中选择 选项。

选项。

说明:凹坑的箭头方向也可以通过双击箭头进行调整。

(4)定义倒角。在 区域中选中

区域中选中 复选框;在

复选框;在 文本框中输入数值1;在

文本框中输入数值1;在 文本框中输入数值1;选中

文本框中输入数值1;选中 复选框;在

复选框;在 文本框中输入数值1。

文本框中输入数值1。

(5)单击“凹坑”对话框的 按钮,完成“凹坑”特征1的创建。

按钮,完成“凹坑”特征1的创建。

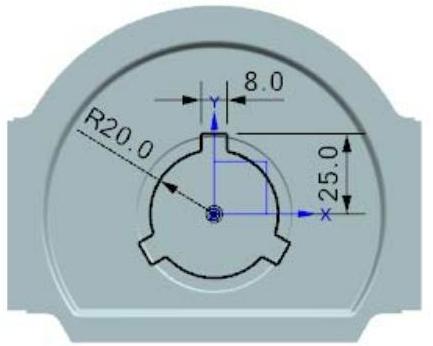

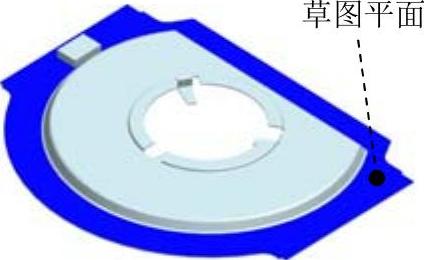

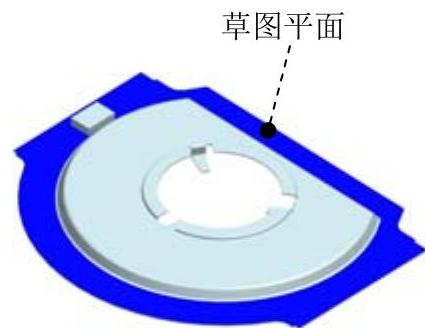

Step4.创建图8.3.7所示的“凹坑”特征2。

(1)选择命令。选择下拉菜单

命令,系统弹出“凹坑”对话框。

命令,系统弹出“凹坑”对话框。

(2)绘制凹坑截面。单击 按钮,取消选中

按钮,取消选中 区域的

区域的 复选框,选取图8.3.8所示的模型表面为草图平面,单击

复选框,选取图8.3.8所示的模型表面为草图平面,单击 按钮,绘制图8.3.9所示的截面草图。

按钮,绘制图8.3.9所示的截面草图。

图8.3.7 “凹坑”特征2

图8.3.8 草图平面

图8.3.9 截面草图

(3)定义凹坑属性。在 区域的

区域的 文本框中输入数值1;在

文本框中输入数值1;在 文本框中输入数值0;在

文本框中输入数值0;在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 下拉列表中选择

下拉列表中选择 选项。

选项。

(4)定义倒角。在 区域中选中

区域中选中 复选框;在

复选框;在 文本框中输入数值0.2;在

文本框中输入数值0.2;在 文本框中输入数值0.2;取消选中

文本框中输入数值0.2;取消选中 复选框;调整凹坑的箭头方向为沿Z基准轴的负方向。

复选框;调整凹坑的箭头方向为沿Z基准轴的负方向。

说明:凹坑的箭头方向可以通过双击该箭头进行调整。

(5)单击“凹坑”对话框的 按钮,完成“凹坑”特征2的创建。

按钮,完成“凹坑”特征2的创建。

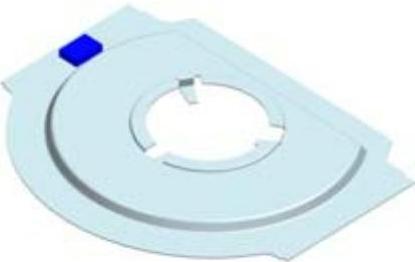

Step5.创建图8.3.10所示的“拉伸”特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“拉伸”对话框。

命令,系统弹出“拉伸”对话框。

(2)绘制截面草图。单击 按钮,选取图8.3.10所示的模型表面为草图平面,单击

按钮,选取图8.3.10所示的模型表面为草图平面,单击 按钮,绘制图8.3.11所示的截面草图。

按钮,绘制图8.3.11所示的截面草图。

说明:该草图图形关于Y基准轴对称。

(3)定义拉伸属性。单击反向按钮 调整拉伸方向;在

调整拉伸方向;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值0;在

文本框中输入数值0;在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。

选项。

说明:若想方向相反,可单击“反向”按钮 进行调整。

进行调整。

(4)单击 按钮,完成“拉伸”特征1的创建。

按钮,完成“拉伸”特征1的创建。

图8.3.10 “拉伸”特征1

图8.3.11 截面草图

Step6.创建“转换为钣金”特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“转换为钣金”对话框。

命令,系统弹出“转换为钣金”对话框。

(2)选取基本面。确认“转换为钣金”对话框 区域中“基本面”按钮

区域中“基本面”按钮 被按下,在系统

被按下,在系统 的提示下,选取图8.3.10所示的模型表面为基本面。

的提示下,选取图8.3.10所示的模型表面为基本面。

(3)在“转换为钣金”对话框中单击 按钮,系统弹出“消息”窗口,单击

按钮,系统弹出“消息”窗口,单击 按钮,完成“转化为钣金”的创建。

按钮,完成“转化为钣金”的创建。

Step7.创建图8.3.12所示的“突出块”特征2。

图8.3.12 “突出块”特征2

(1)选择命令。选择下拉菜单

命令,系统弹出“突出块”对话框。

命令,系统弹出“突出块”对话框。

(2)定义突出块截面。单击 按钮,选取图8.3.12所示的面为草图平面,单击

按钮,选取图8.3.12所示的面为草图平面,单击 按钮,进入草图环境;绘制图8.3.13所示的截面草图;选择下拉菜单

按钮,进入草图环境;绘制图8.3.13所示的截面草图;选择下拉菜单

命令,退出草图环境。

命令,退出草图环境。

图8.3.13 截面草图

(3)定义厚度属性。在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,完成“突出块”特征2的创建。

按钮,完成“突出块”特征2的创建。

Step8.创建图8.3.14所示的“二次折弯”特征1。

图8.3.14 “二次折弯”特征1

(1)选择命令。选择下拉菜单

命令,系统弹出“二次折弯”对话框。

命令,系统弹出“二次折弯”对话框。

(2)绘制二次折弯线。单击 按钮,选取图8.3.14所示的面为草图平面,单击

按钮,选取图8.3.14所示的面为草图平面,单击 按钮,绘制图8.3.15所示的二次折弯线草图。

按钮,绘制图8.3.15所示的二次折弯线草图。

(3)定义二次折弯属性。在 文本框中输入数值3,在

文本框中输入数值3,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项;在

选项;在 区域的

区域的 文本框中设置折弯半径为0.1;在

文本框中设置折弯半径为0.1;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

图8.3.15 二次折弯线草图

(4)单击 按钮,完成“二次折弯”特征1的创建。

按钮,完成“二次折弯”特征1的创建。

Step9.参考Step7和Step8,创建图8.3.16所示的“突出块”特征3和“二次折弯”特征2。

图8.3.16 “突出块”特征3和“二次折弯”特征2

Step10.参考Step7和Step8,创建图8.3.17所示的“突出块”特征4和“二次折弯”特征3。

图8.3.17 “突出块”特征4和“二次折弯”特征3

Step11.创建图8.3.18所示的“拉伸”特征2。

(1)选择下拉菜单

命令,系统弹出“NX钣金”对话框,单击

命令,系统弹出“NX钣金”对话框,单击 按钮进入建模环境。

按钮进入建模环境。

(2)选择下拉菜单

命令(或单击

命令(或单击 按钮)。

按钮)。

(3)定义拉伸截面。单击“拉伸”对话框中的“绘制截面” 按钮,选取图8.3.19所示的模型表面为草图平面,单击

按钮,选取图8.3.19所示的模型表面为草图平面,单击 按钮,绘制图8.3.20所示的截面草图;单击

按钮,绘制图8.3.20所示的截面草图;单击 按钮,退出草图环境。

按钮,退出草图环境。

图8.3.18 “拉伸”特征2

图8.3.19 定义草图平面

图8.3.20 截面草图

(4)定义拉伸属性。拉伸方向采用系统默认的矢量方向;在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值0,在

文本框中输入数值0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值3;在

文本框中输入数值3;在 区域中选择

区域中选择 。

。

(5)单击 按钮,完成“拉伸”特征2的创建。

按钮,完成“拉伸”特征2的创建。

Step12.创建图8.3.21所示的草图1。

(1)选择命令。选择下拉菜单

命令,系统弹出“创建草图”对话框。

命令,系统弹出“创建草图”对话框。

(2)定义绘图平面。单击 按钮,选取图8.3.22所示的平面为草图平面,单击

按钮,选取图8.3.22所示的平面为草图平面,单击 按钮。

按钮。

图8.3.21 草图1

图8.3.22 定义草图平面(https://www.xing528.com)

(3)进入草图环境,绘制图8.3.21所示的草图1。

(4)选择下拉菜单

命令(或单击

命令(或单击 按钮),退出草图环境。

按钮),退出草图环境。

Step13.创建图8.3.23所示的基准平面1。

(1)选择命令。选择下拉菜单

命令,系统弹出“基准平面”对话框。

命令,系统弹出“基准平面”对话框。

(2)定义基准平面。在 区域的下拉列表中选择

区域的下拉列表中选择 选项。在

选项。在 区域单击

区域单击 按钮,选取图8.3.23所示的平面为参考平面;在

按钮,选取图8.3.23所示的平面为参考平面;在 区域的

区域的 文本框中输入数值2.0,其他参数采用系统默认设置。

文本框中输入数值2.0,其他参数采用系统默认设置。

(3)单击 按钮,完成基准平面1的创建。

按钮,完成基准平面1的创建。

Step14.创建图8.3.24所示的草图2。选择下拉菜单

命令,系统弹出“创建草图”对话框,选取Step13创建的基准平面1为草图平面,单击

命令,系统弹出“创建草图”对话框,选取Step13创建的基准平面1为草图平面,单击 按钮,进入草图环境,绘制图8.3.24所示的草图,单击

按钮,进入草图环境,绘制图8.3.24所示的草图,单击 按钮,退出草图环境。

按钮,退出草图环境。

图8.3.23 基准平面1

图8.3.24 草图2

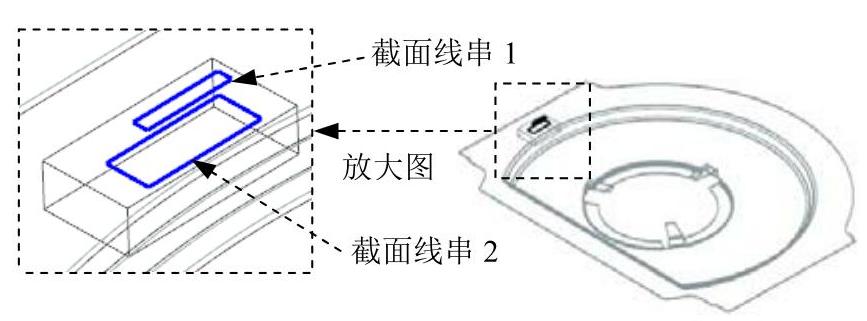

Step15.创建图8.3.25所示的直纹特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“直纹”对话框。

命令,系统弹出“直纹”对话框。

(2)选取截面线串1。在图形区中选择图8.3.26所示的截面线串1,单击鼠标中键确认。

(3)选取截面线串2。在图形区中选择图8.3.26所示的截面线串2,单击鼠标中键确认。

(4)设置对齐方式。在“直纹面”对话框中选择 下拉列表中的

下拉列表中的 选项。

选项。

(5)在“直纹面”对话框中单击 按钮,完成“直纹”特征的创建。

按钮,完成“直纹”特征的创建。

图8.3.25 “直纹”特征

图8.3.26 选取截面线串

Step16.对实体进行求和。

(1)选择下拉菜单

命令,系统弹出“求和”对话框。

命令,系统弹出“求和”对话框。

(2)定义目标体和刀具体。选取Step15创建的“直纹”特征1为目标体,选取Step11创建的“拉伸”特征2为刀具体,单击 按钮,完成该布尔操作。

按钮,完成该布尔操作。

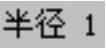

Step17.创建“边倒圆”特征1。

(1)选择命令。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“边倒圆”对话框。

按钮),系统弹出“边倒圆”对话框。

(2)定义边倒圆参照。选取图8.3.27所示的两条边线为边倒圆参照1,并在 文本框中输入数值3。

文本框中输入数值3。

(3)单击 按钮,完成“边倒圆”特征1的创建。

按钮,完成“边倒圆”特征1的创建。

Step18.创建“边倒圆”特征2。选取图8.3.28所示的边为圆角参照边2,圆角半径为1。

图8.3.27 圆角参照边1

图8.3.28 圆角参照边2

Step19.创建“边倒圆”特征3。选取图8.3.29所示的边为圆角参照边3,圆角半径为1。

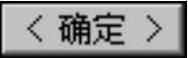

Step20.创建图8.3.30所示的镜像体。

图8.3.29 圆角参照边3

图8.3.30 创建镜像体

(1)选择命令。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“镜像体”对话框。

按钮),系统弹出“镜像体”对话框。

(2)在 区域单击

区域单击 按钮,在绘图区选择图8.3.30所示的实体为镜像对象,单击鼠标中键确认。

按钮,在绘图区选择图8.3.30所示的实体为镜像对象,单击鼠标中键确认。

(3)在 区域中单击

区域中单击 按钮,选取YZ基准平面为镜像平面。

按钮,选取YZ基准平面为镜像平面。

(4)单击 按钮,完成镜像体的创建。

按钮,完成镜像体的创建。

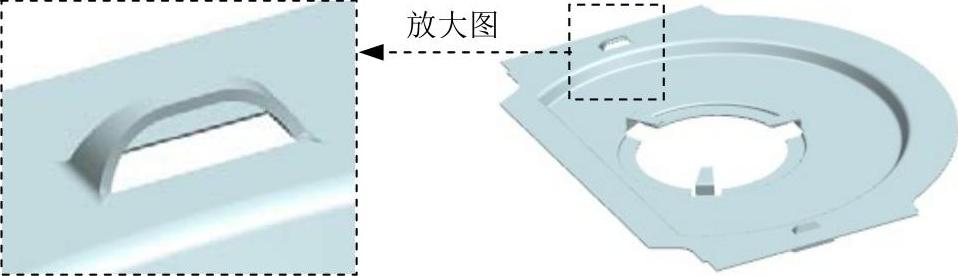

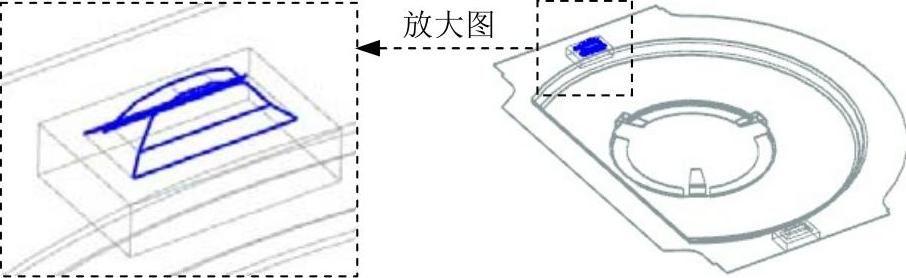

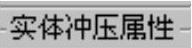

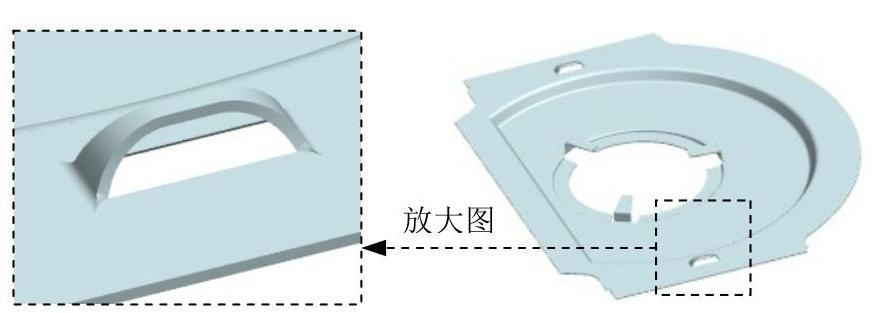

Step21.创建图8.3.31所示的“实体冲压”特征1。

(1)选择下拉菜单

命令,进入“NX钣金”环境。

命令,进入“NX钣金”环境。

(2)选择下拉菜单

命令,系统弹出“实体冲压”对话框。

命令,系统弹出“实体冲压”对话框。

图8.3.31 “实体冲压”特征1

(3)定义目标面。在“实体冲压”对话框 下拉列表中选择

下拉列表中选择 选项,确定

选项,确定 区域的“目标面”按钮

区域的“目标面”按钮 已处于激活状态,选取图8.3.32所示的面为目标面。

已处于激活状态,选取图8.3.32所示的面为目标面。

图8.3.32 定义目标面

(4)定义工具体。确定 区域的“工具体”按钮

区域的“工具体”按钮 已处于激活状态,选取图8.3.33所示的实体为工具体。

已处于激活状态,选取图8.3.33所示的实体为工具体。

(5)定义冲裁面。单击 区域的“冲裁面”按钮

区域的“冲裁面”按钮 ,选取图8.3.34所示的模型表面(共4个面)为冲裁面。

,选取图8.3.34所示的模型表面(共4个面)为冲裁面。

图8.3.33 定义工具体

图8.3.34 定义冲裁面

(6)定义厚度。在 区域选中

区域选中 选项。

选项。

(7)单击“实体冲压”对话框中的 按钮,完成“实体冲压”特征的创建。

按钮,完成“实体冲压”特征的创建。

Step22.创建图8.3.35所示的“实体冲压”特征2。参照Step21,选取Step20创建的镜像体为工具体,创建“实体冲压”特征2。

图8.3.35 “实体冲压”特征2

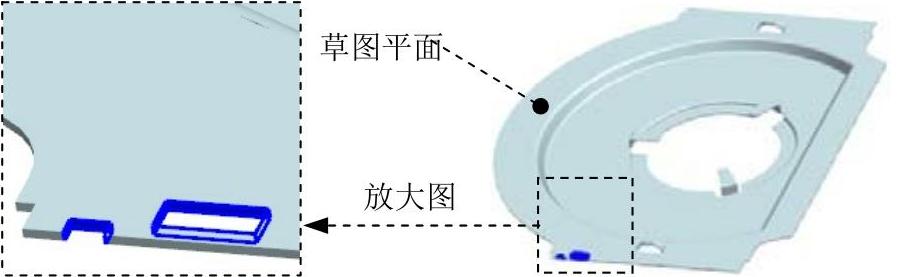

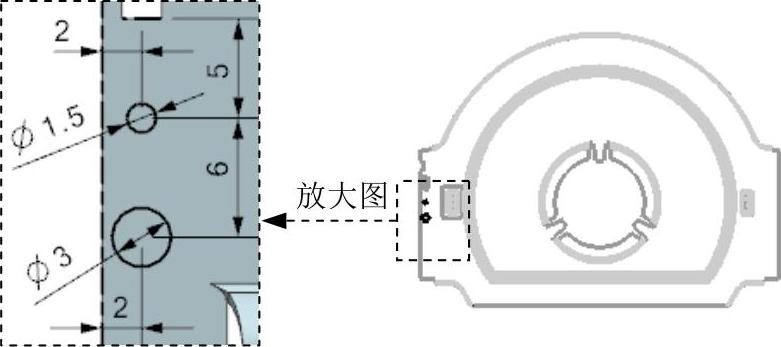

Step23.创建图8.3.36所示的“法向除料”特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“法向除料”对话框。

命令,系统弹出“法向除料”对话框。

图8.3.36 “法向除料”特征1

(2)绘制除料截面草图。单击 按钮,选取图8.3.36所示的模型表面为草图平面,单击

按钮,选取图8.3.36所示的模型表面为草图平面,单击 按钮,绘制图8.3.37所示的除料截面草图。

按钮,绘制图8.3.37所示的除料截面草图。

(3)定义除料的深度属性。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;采用系统默认的除料方向。

选项;采用系统默认的除料方向。

(4)单击 按钮,完成“法向除料”特征1的创建。

按钮,完成“法向除料”特征1的创建。

图8.3.37 除料截面草图

Step24.创建图8.3.38所示的“法向除料”特征2。选择下拉菜单

命令,系统弹出“法向除料”对话框;单击

命令,系统弹出“法向除料”对话框;单击 按钮,选取图8.3.38所示的模型表面为草图平面,单击

按钮,选取图8.3.38所示的模型表面为草图平面,单击 按钮,绘制图8.3.39所示的除料截面草图;在

按钮,绘制图8.3.39所示的除料截面草图;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项;采用系统默认的除料方向;单击

选项;采用系统默认的除料方向;单击 按钮,完成“法向除料”特征2的创建。

按钮,完成“法向除料”特征2的创建。

图8.3.38 “法向除料”特征2

图8.3.39 除料截面草图

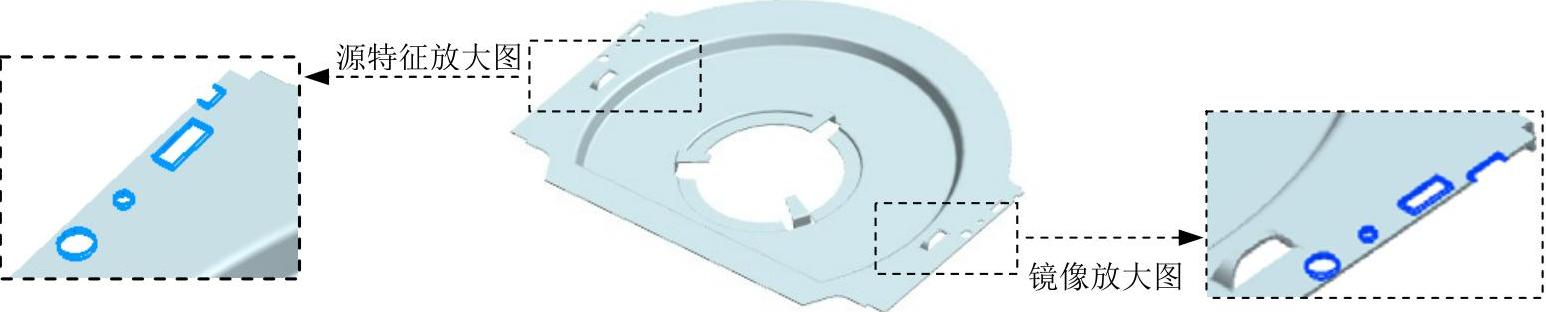

Step25.创建图8.3.40所示的“镜像”特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“镜像特征”对话框。

命令,系统弹出“镜像特征”对话框。

(2)定义镜像对象。在“镜像特征”对话框中选择图8.3.40所示的镜像源特征,选取YZ基准平面为镜像平面,单击 按钮完成“镜像”特征的创建。

按钮完成“镜像”特征的创建。

图8.3.40 “镜像”特征

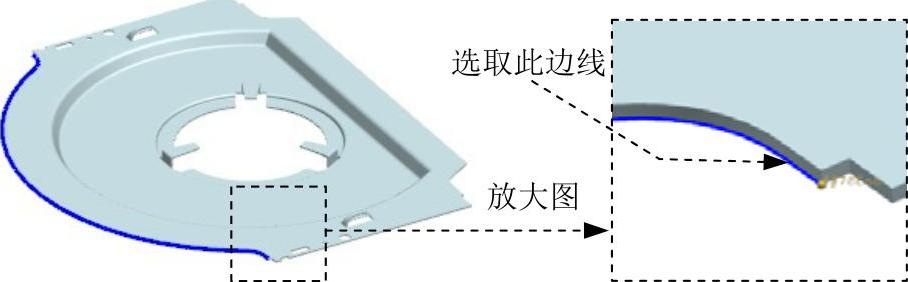

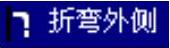

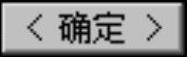

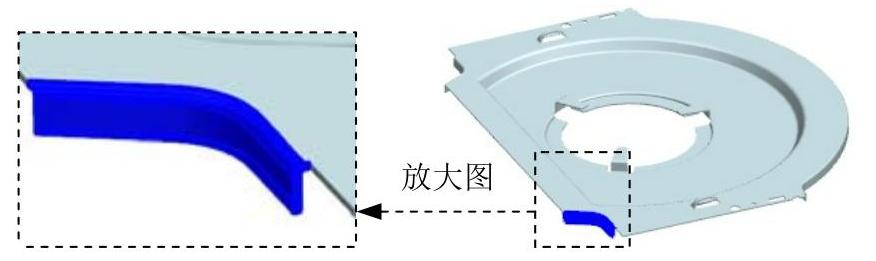

Step26.创建图8.3.41所示的“高级弯边”特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“高级弯边”对话框。

命令,系统弹出“高级弯边”对话框。

(2)设置弯边参数。在 下拉列表中选择

下拉列表中选择 选项,选取图8.3.42所示的边线作为基本边;在

选项,选取图8.3.42所示的边线作为基本边;在 区域中调整

区域中调整 文本框数值为0.2;在

文本框数值为0.2;在 区域的

区域的 文本框中输入数值3,在

文本框中输入数值3,在 文本框中输入数值90,在

文本框中输入数值90,在 下拉列表中选择

下拉列表中选择 选项;如果方向不对,可单击反向按钮

选项;如果方向不对,可单击反向按钮 来调整方向。

来调整方向。

图8.3.41 “高级弯边”特征1

图8.3.42 选取基本边

(3)单击 按钮,完成“高级弯边”特征1的创建。

按钮,完成“高级弯边”特征1的创建。

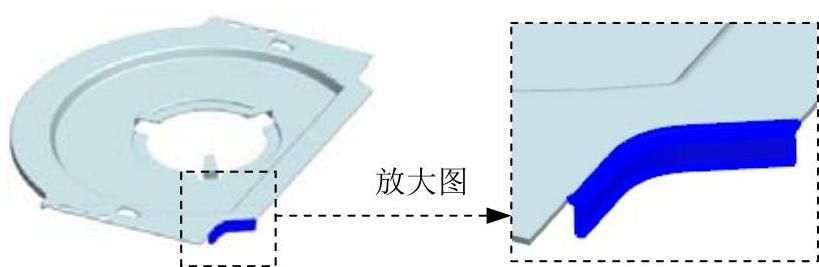

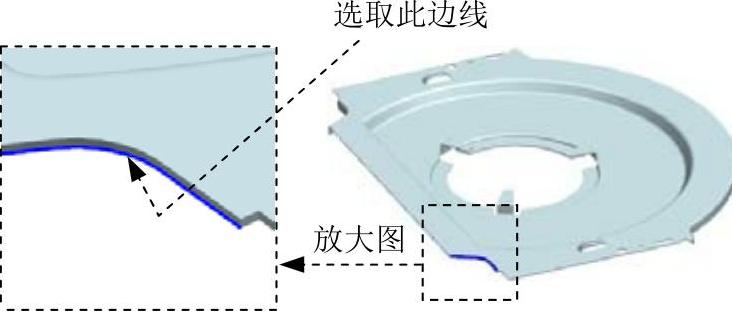

Step27.创建图8.3.43所示的“高级弯边”特征2。选择下拉菜单

命令,系统弹出“高级弯边”对话框;在

命令,系统弹出“高级弯边”对话框;在 下拉列表中选择

下拉列表中选择 ,选取图8.3.44所示的边线作为基本边;在

,选取图8.3.44所示的边线作为基本边;在 区域中调整

区域中调整 文本框数值为0.2;在

文本框数值为0.2;在 区域的

区域的 文本框中输入数值3,在

文本框中输入数值3,在 文本框中输入数值90,单击

文本框中输入数值90,单击 按钮来调整方向,在

按钮来调整方向,在 下拉列表中选择

下拉列表中选择 选项;单击

选项;单击 按钮,完成“高级弯边”特征2的创建。

按钮,完成“高级弯边”特征2的创建。

图8.3.43 “高级弯边”特征2

图8.3.44 选取基本边

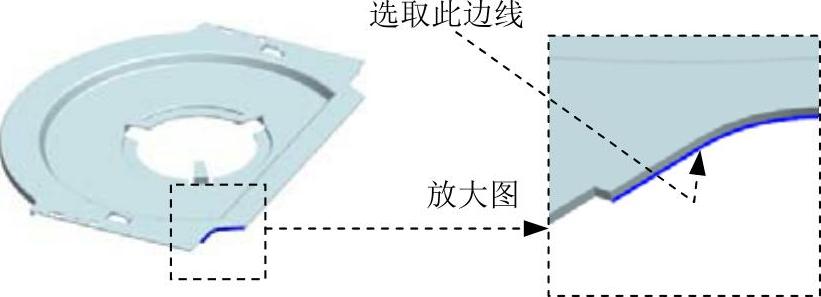

Step28.创建图8.3.45所示的“高级弯边”特征3。参照Step26,选取图8.3.46所示的边线作为基本边创建“高级弯边”特征3。

图8.3.45 “高级弯边”特征3

图8.3.46 选取基本边

Step29.保存零件模型。选择下拉菜单

命令,即可保存零件模型。

命令,即可保存零件模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。