范例概述:

本范例是一个较为复杂的钣金件,其建模方法和思路值得借鉴。本范例在不同表面创建筋的方法尤为特殊,也是本范例创建过程中的一个难点。零件模型及相应的模型树如图8.1.1所示。

图8.1.1 零件模型及相应的模型树

Step1.新建文件。选择下拉菜单

命令,系统弹出“新建”对话框。

命令,系统弹出“新建”对话框。

Step2.设置参数。

(1)在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。

选项。

(2)在 区域中选择

区域中选择 模板。

模板。

(3)在 文本框中输入文件名称instance_sm_cover,单击

文本框中输入文件名称instance_sm_cover,单击 按钮,进入“NX钣金”环境。

按钮,进入“NX钣金”环境。

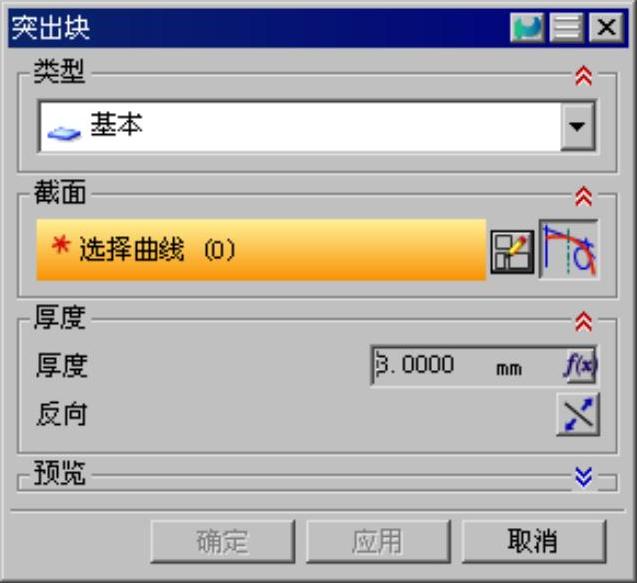

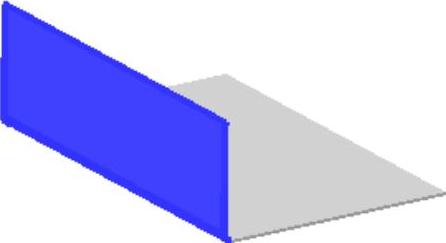

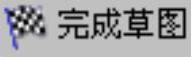

Step3.创建图8.1.2所示的“突出块”特征。

(1)选择命令。选择下拉菜单

命令,系统弹出图8.1.3所示的“突出块”对话框。

命令,系统弹出图8.1.3所示的“突出块”对话框。

(2)定义突出块截面。单击 按钮,选取XY平面为草图平面,选中

按钮,选取XY平面为草图平面,选中 区域的

区域的 复选框,单击

复选框,单击 按钮,绘制图8.1.4所示的截面草图。

按钮,绘制图8.1.4所示的截面草图。

(3)定义厚度属性。厚度方向采用系统默认的矢量方向,单击 文本框右侧的

文本框右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 选项,然后再在文本框中输入数值2.5。

选项,然后再在文本框中输入数值2.5。

(4)单击 按钮,完成“突出块”特征的创建。

按钮,完成“突出块”特征的创建。

说明:突出块的厚度方向可以通过单击“突出块”对话框中的反向按钮 来调整。

来调整。

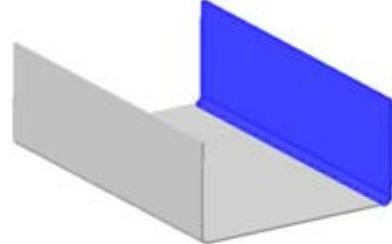

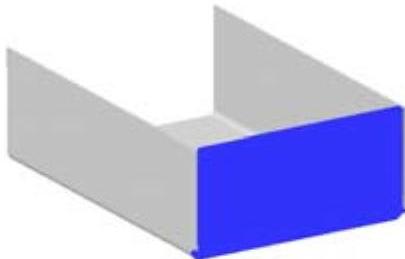

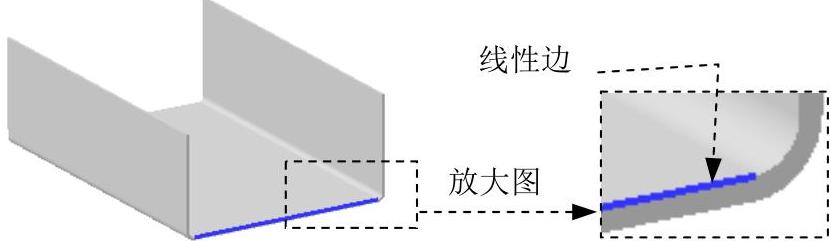

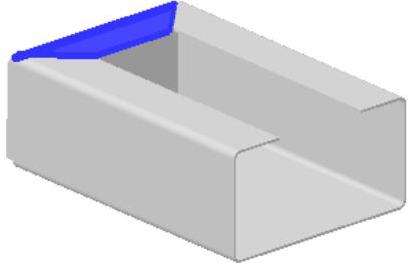

Step4.创建图8.1.5所示的“弯边”特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“弯边”对话框。

命令,系统弹出“弯边”对话框。

图8.1.2 “突出块”特征

图8.1.3 “突出块”对话框

图8.1.4 截面草图

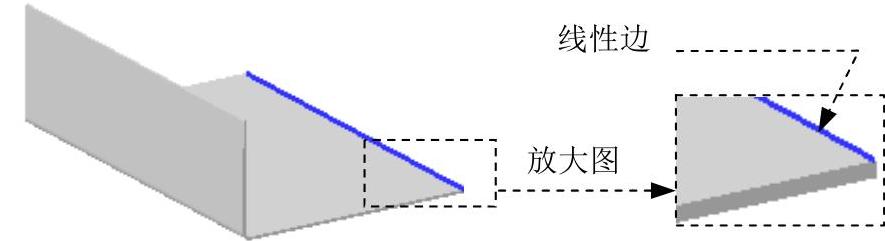

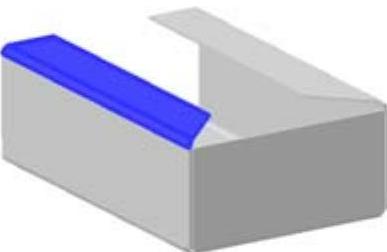

(2)定义线性边。选取图8.1.6所示的模型边线为线性边。

图8.1.5 “弯边”特征1

图8.1.6 定义线性边

(3)定义宽度和弯边属性。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。在

选项。在 区域的

区域的 文本框中输入数值95,在

文本框中输入数值95,在 文本框中输入数值90.0,在

文本框中输入数值90.0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(4)定义弯边参数。在 区域的

区域的 文本框中输入数值0.0;在

文本框中输入数值0.0;在 区域中单击

区域中单击 文本框右侧的

文本框右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 选项,然后在

选项,然后在 文本框中输入数值5;在

文本框中输入数值5;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

说明:本例中其他操作需要调整折弯半径时,与此处步骤相同,故不再赘述,简述为:“在 区域中调整

区域中调整 文本框数值为……”

文本框数值为……”

(5)单击 按钮,完成“弯边”特征1的创建。

按钮,完成“弯边”特征1的创建。

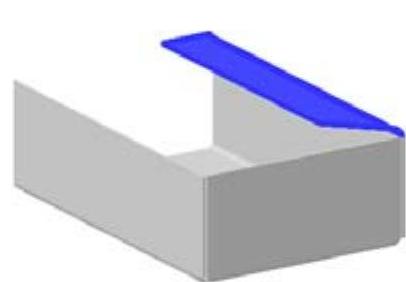

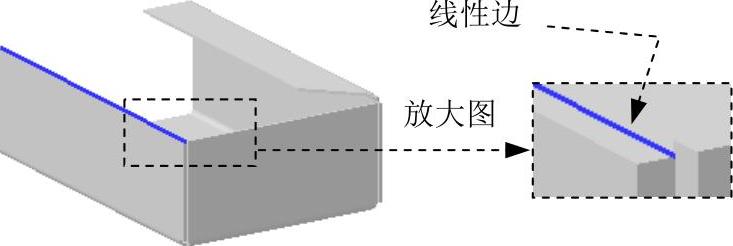

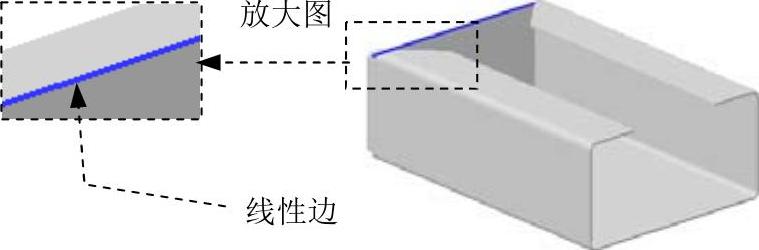

Step5.创建图8.1.7所示的“弯边”特征2。选取图8.1.8所示的模型边线为线性边,操作过程及参数设置参见Step4。

图8.1.7 “弯边”特征2

图8.1.8 定义线性边

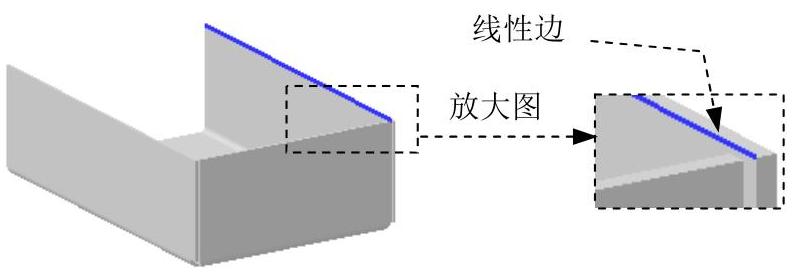

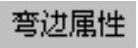

Step6.创建图8.1.9所示的“弯边”特征3。

(1)选择命令。选择下拉菜单

命令,系统弹出“弯边”对话框。

命令,系统弹出“弯边”对话框。

(2)定义线性边。选取图8.1.10所示的模型边线为线性边。

(3)定义宽度和弯边属性。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入数值192。在

文本框中输入数值192。在 区域的

区域的 文本框中输入数值95,在

文本框中输入数值95,在 文本框中输入数值90,在

文本框中输入数值90,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(4)定义弯边参数。在 区域的

区域的 文本框中输入数值0;在

文本框中输入数值0;在 区域中调整

区域中调整 文本框数值为5;在

文本框数值为5;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(5)单击 按钮,完成“弯边”特征3的创建。

按钮,完成“弯边”特征3的创建。

图8.1.9 “弯边”特征3

图8.1.10 定义线性边

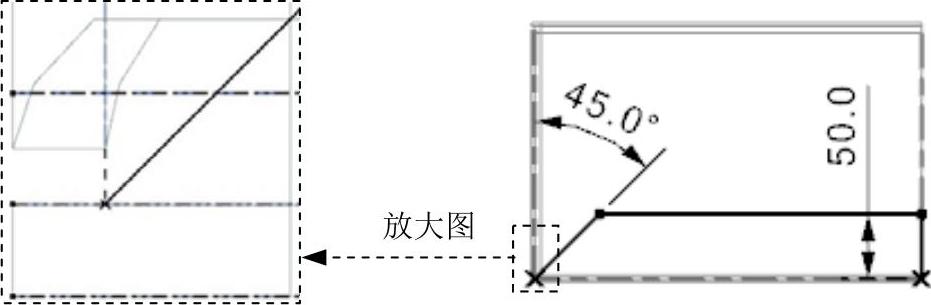

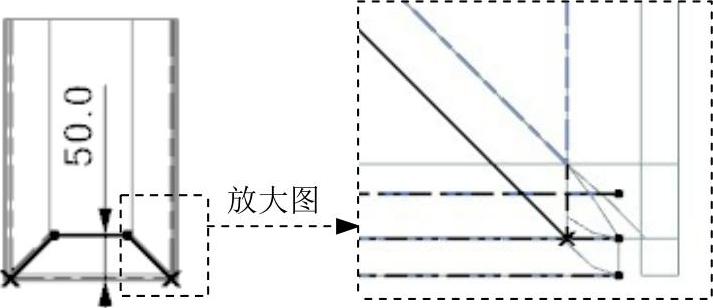

Step7.创建图8.1.11所示的“弯边”特征4。

(1)选择命令。选择下拉菜单

命令,系统弹出“弯边”对话框。

命令,系统弹出“弯边”对话框。

(2)定义线性边。选取图8.1.12所示的模型边线为线性边。

说明:若显示的折弯结果与图8.1.11不一致,可重新编辑草图截面。

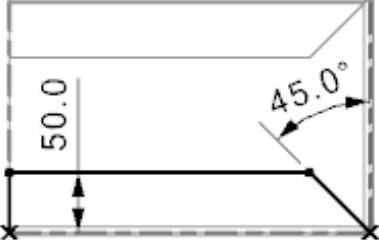

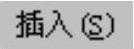

(3)在 区域中单击“截面”按钮

区域中单击“截面”按钮 ,进入草图环境,绘制图8.1.13所示截面草图。

,进入草图环境,绘制图8.1.13所示截面草图。

图8.1.11 “弯边”特征4

图8.1.12 定义线性边

图8.1.13 截面草图

(4)定义宽度和弯边属性。在 区域的

区域的 文本框中输入数值90,在

文本框中输入数值90,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(5)定义弯边参数。在 区域的

区域的 文本框中输入数值0;在

文本框中输入数值0;在 区域中调整

区域中调整 文本框数值为5;在

文本框数值为5;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(6)单击 按钮,完成“弯边”特征4的创建。

按钮,完成“弯边”特征4的创建。

Step8.创建图8.1.14所示的“弯边”特征5。选取图8.1.15所示的模型边线为线性边,绘制图8.1.16所示的截面草图作为弯边特征的截面,操作过程及参数设置参见Step7。

图8.1.14 “弯边”特征5

图8.1.15 定义线性边

图8.1.16 截面草图

说明:图8.1.16所示的草图右侧顶点的约束请参考图8.1.13。

Step9.创建图8.1.17所示的“弯边”特征6。

(1)选择命令。选择下拉菜单

命令,系统弹出“弯边”对话框。

命令,系统弹出“弯边”对话框。

图8.1.17 “弯边”特征6

图8.1.18 定义线性边

(2)定义线性边。选取图8.1.18所示的模型边线为线性边。

(3)在 区域中单击“截面”按钮

区域中单击“截面”按钮 ,进入草图环境,绘制图8.1.19所示的截面草图。

,进入草图环境,绘制图8.1.19所示的截面草图。

(4)定义宽度和弯边属性。在 区域的

区域的 文本框中输入数值90,在

文本框中输入数值90,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(5)定义弯边参数。在 区域的

区域的 文本框中输入数值0;在

文本框中输入数值0;在 区域中调整

区域中调整 文本框数值为5;在

文本框数值为5;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项。

选项。

(6)单击 按钮,完成“弯边”特征6的创建。

按钮,完成“弯边”特征6的创建。

图8.1.19 截面草图

说明:如果此时部件导航器中的特征顺序编号不连续,可以将刚创建的弯边特征重排,所有特征的编号就会正确显示。

Step10.选择下拉菜单

命令,系统弹出“NX钣金”对话框,单击

命令,系统弹出“NX钣金”对话框,单击 按钮进入建模环境。

按钮进入建模环境。

Step11.创建图8.1.20所示的“拉伸”特征1。

(1)选择命令。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“拉伸”对话框。

按钮),系统弹出“拉伸”对话框。

(2)单击“拉伸”对话框中的“绘制截面”按钮 ,系统弹出“创建草图”对话框;选取XZ平面为草图平面,单击

,系统弹出“创建草图”对话框;选取XZ平面为草图平面,单击 按钮,进入草图环境;绘制图8.1.21所示的截面草图;单击

按钮,进入草图环境;绘制图8.1.21所示的截面草图;单击 按钮,退出草图环境。

按钮,退出草图环境。

图8.1.20 “拉伸”特征1

图8.1.21 截面草图

(3)定义拉伸属性。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在

选项,并在 文本框中输入数值5.0;在

文本框中输入数值5.0;在 区域的下拉列表中选择

区域的下拉列表中选择 选项;在

选项;在 文本框中输入数值5.0,在

文本框中输入数值5.0,在 文本框中输入数值0,在

文本框中输入数值0,在 下拉列表中选择

下拉列表中选择 选项;其他参数采用系统默认的设置。

选项;其他参数采用系统默认的设置。

(4)单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

Step12.创建图8.1.22所示的“边倒圆”特征1。

(1)选择命令。选择下拉菜单

命令(或单击

命令(或单击 按钮),系统弹出“边倒圆”对话框。

按钮),系统弹出“边倒圆”对话框。

(2)在对话框中的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击

区域中单击 按钮,选择图8.1.22所示的两条边线为要倒圆的边,圆角半径值为5.0。

按钮,选择图8.1.22所示的两条边线为要倒圆的边,圆角半径值为5.0。

(3)单击 按钮,完成“边倒圆”特征1的创建。

按钮,完成“边倒圆”特征1的创建。

图8.1.22 “边倒圆”特征1

Step13.创建“边倒圆”特征2。选取图8.1.23所示的两条边线为要倒圆的边,圆角半径值为5.0。

(https://www.xing528.com)

(https://www.xing528.com)

图8.1.23 “边倒圆”特征2

Step14.选择下拉菜单

命令,进入“NX钣金”环境。

命令,进入“NX钣金”环境。

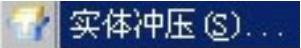

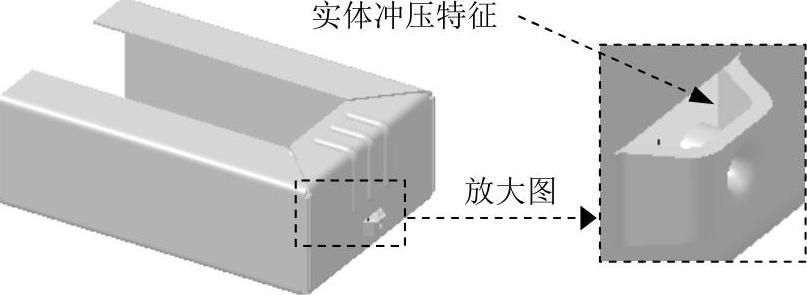

Step15.创建图8.1.24所示的“实体冲压”特征1。

(1)选择下拉菜单

命令,系统弹出“实体冲压”对话框。

命令,系统弹出“实体冲压”对话框。

(2)定义目标面。在 下拉列表中选择

下拉列表中选择 选项,确认“目标面”按钮

选项,确认“目标面”按钮 已处于激活状态,选取图8.1.24所示的面为目标面。

已处于激活状态,选取图8.1.24所示的面为目标面。

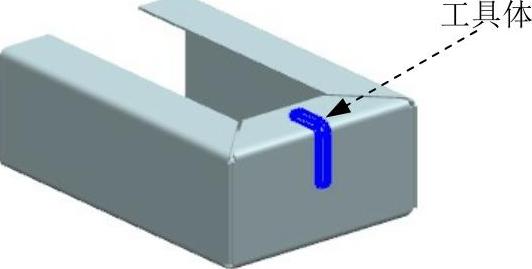

(3)定义工具体。确认“工具体”按钮 已处于激活状态,选取图8.1.25所示的拉伸体为工具体。

已处于激活状态,选取图8.1.25所示的拉伸体为工具体。

图8.1.24 “实体冲压”特征1

图8.1.25 定义工具体

(4)定义厚度。在 区域选中

区域选中 选项。

选项。

(5)单击“实体冲压”对话框中的 按钮,完成“实体冲压”特征1的创建。

按钮,完成“实体冲压”特征1的创建。

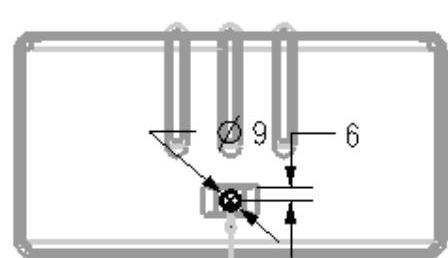

Step16.添加图8.1.26所示的“阵列”特征1。

(1)选择命令。选择下拉菜单

命令,系统弹出“范例”对话框。

命令,系统弹出“范例”对话框。

(2)定义阵列对象。单击 按钮,选取Step15创建的“实体冲压”特征1作为阵列对象,然后单击

按钮,选取Step15创建的“实体冲压”特征1作为阵列对象,然后单击 按钮。

按钮。

(3)定义阵列参数。系统弹出“输入参数”对话框,在 后面的文本框中输入数值1,在

后面的文本框中输入数值1,在 后面的文本框中输入数值1,在

后面的文本框中输入数值1,在 后面的文本框中输入数值2,在

后面的文本框中输入数值2,在 后面的文本框中输入数值26,单击

后面的文本框中输入数值26,单击 按钮,完成参数设置。

按钮,完成参数设置。

(4)在“范例”对话框中单击 按钮,完成“阵列”特征1的创建。

按钮,完成“阵列”特征1的创建。

Step17.添加图8.1.27所示的“阵列”特征2。参照Step16,创建“阵列”特征2,创建时,在“输入参数”对话框 后面的文本框中输入数值1,在

后面的文本框中输入数值1,在 后面的文本框中输入数值1,在

后面的文本框中输入数值1,在 后面的文本框中输入数值2,在

后面的文本框中输入数值2,在 后面的文本框中输入数值-26。

后面的文本框中输入数值-26。

图8.1.26 “阵列”特征1

图8.1.27 “阵列”特征2

Step18.选择下拉菜单

命令,系统弹出“NX钣金”对话框,单击

命令,系统弹出“NX钣金”对话框,单击 按钮进入建模环境。

按钮进入建模环境。

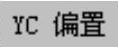

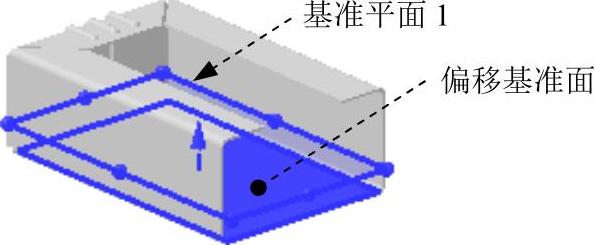

Step19.创建图8.1.28所示的基准平面1。

(1)选择下拉菜单

命令,系统弹出“基准平面”对话框。

命令,系统弹出“基准平面”对话框。

(2)选择创建基准平面的方法。在 下拉列表中选择

下拉列表中选择 选项,选取图8.1.28所示的模型表面为偏移基准面。

选项,选取图8.1.28所示的模型表面为偏移基准面。

(3)定义参数。在 文本框内输入数值24。

文本框内输入数值24。

(4)单击 按钮,完成基准平面1的创建。

按钮,完成基准平面1的创建。

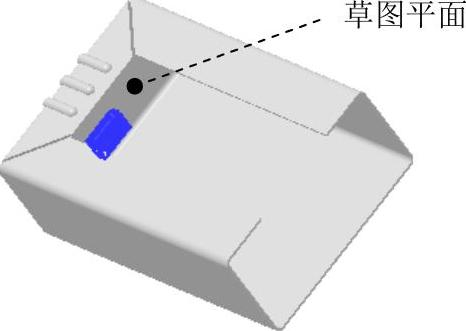

Step20.创建图8.1.29所示的“拉伸”特征2。

(1)选择下拉菜单

命令(或单击

命令(或单击 按钮)。

按钮)。

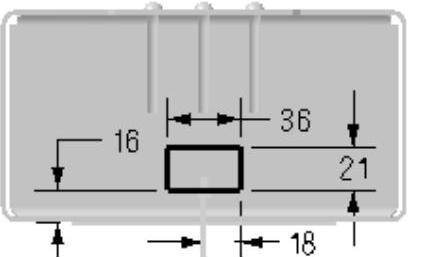

(2)绘制截面。选取Step19创建的基准平面1为草图平面,绘制图8.1.30所示的截面草图。

(3)定义拉伸属性。定义ZC基准轴为拉伸方向,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在其下的

选项,在其下的 文本框中输入数值6。

文本框中输入数值6。

(4)单击“拉伸”对话框中的 按钮,完成“拉伸”特征2的创建。

按钮,完成“拉伸”特征2的创建。

图8.1.28 基准平面1

图8.1.29 “拉伸”特征2

图8.1.30 截面草图

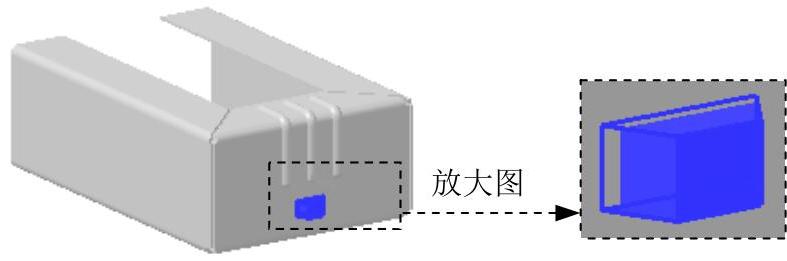

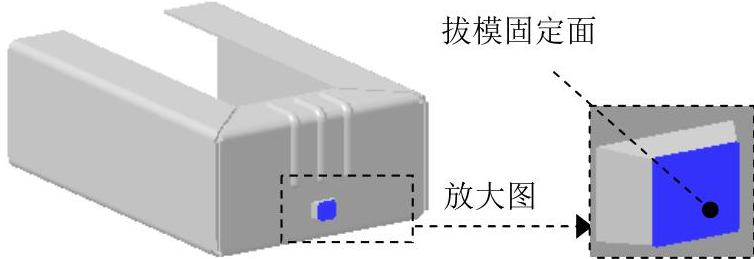

Step21.创建图8.1.31所示的“拔模”特征。

图8.1.31 “拔模”特征

(1)选择命令。选择下拉菜单

命令,系统弹出“拔模”对话框。

命令,系统弹出“拔模”对话框。

(2)选择拔模方式。在 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)指定脱模(拔模)方向。单击 按钮下的子按钮

按钮下的子按钮 ,选取XC基准轴正方向为拔模的方向。

,选取XC基准轴正方向为拔模的方向。

(4)定义拔模固定面。选取图8.1.32所示的上表面作为拔模固定面。

(5)定义拔模面。选取图8.1.33所示的两个侧面作为要拔模的面。

图8.1.32 定义拔模固定面

图8.1.33 定义拔模面

(6)定义拔模角。在 区域的

区域的 文本框中输入数值5。

文本框中输入数值5。

(7)单击“拔模”对话框中的 按钮,完成“拔模”特征的创建。

按钮,完成“拔模”特征的创建。

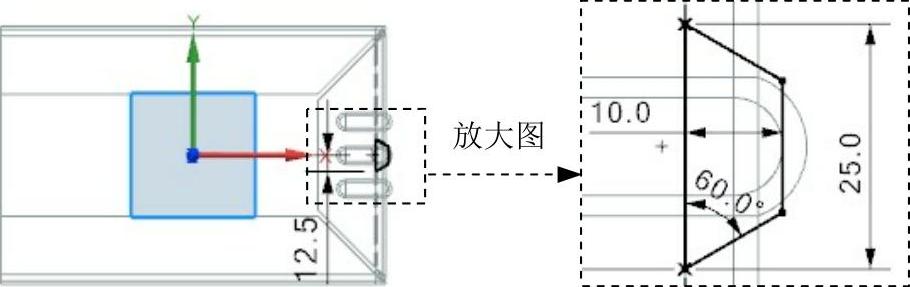

Step22.创建图8.1.34所示的“拉伸”特征3。

(1)选择下拉菜单

命令(或单击

命令(或单击 按钮)。

按钮)。

(2)绘制截面。单击“拉伸”对话框中的 按钮,选取图8.1.34所示的模型表面为草图平面,进入草图环境,绘制图8.1.35所示的截面草图。

按钮,选取图8.1.34所示的模型表面为草图平面,进入草图环境,绘制图8.1.35所示的截面草图。

(3)定义拉伸属性。定义XC基准轴的负方向为拉伸方向。在“拉伸”对话框 区域

区域 的下拉列表中选择

的下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值0;在

文本框中输入数值0;在 的下拉列表中选择

的下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值5;在

文本框中输入数值5;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,选择“拉伸”特征2为求差对象。

选项,选择“拉伸”特征2为求差对象。

图8.1.34 “拉伸”特征3

图8.1.35 截面草图

(4)单击“拉伸”对话框中的 按钮,完成“拉伸”特征3的创建。

按钮,完成“拉伸”特征3的创建。

Step23.创建图8.1.36所示的“拉伸”特征4。

(1)选择下拉菜单

命令(或单击

命令(或单击 按钮)。

按钮)。

(2)定义截面。单击 按钮,选取图8.1.36所示的模型表面为草图平面,绘制图8.1.37所示的截面草图。

按钮,选取图8.1.36所示的模型表面为草图平面,绘制图8.1.37所示的截面草图。

图8.1.36 “拉伸”特征4

图8.1.37 截面草图

(3)定义拉伸属性。定义XC基准轴的负方向为拉伸方向。在“拉伸”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值0;在

文本框中输入数值0;在 的下拉列表中选择

的下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入数值10;在

文本框中输入数值10;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,然后选取Step22所创建的“拉伸”特征3作为要求和的目标体。

选项,然后选取Step22所创建的“拉伸”特征3作为要求和的目标体。

(4)单击“拉伸”对话框中的 按钮,完成“拉伸”特征4的创建。

按钮,完成“拉伸”特征4的创建。

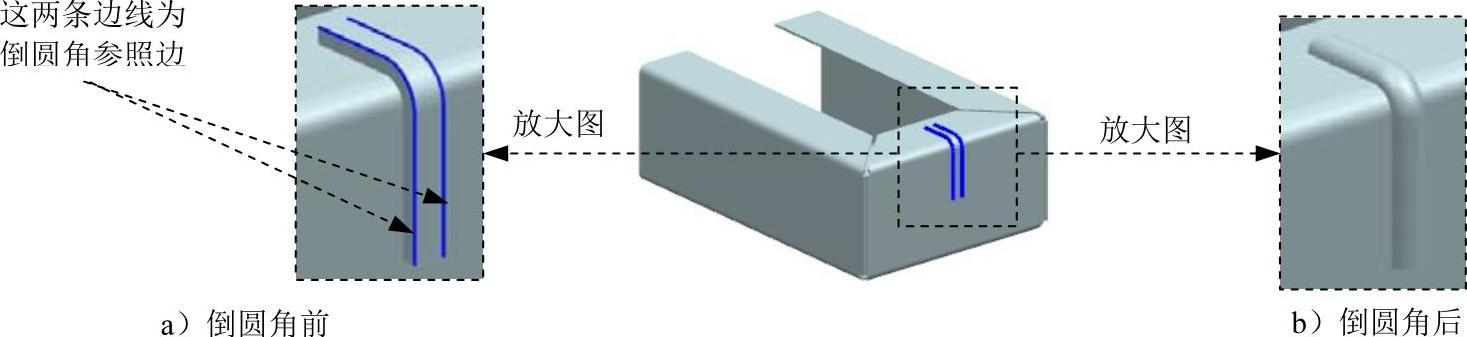

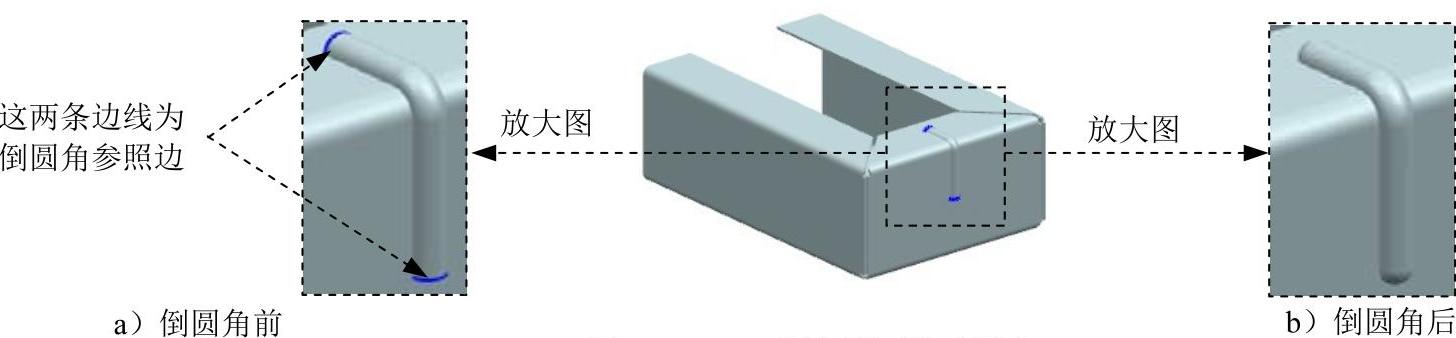

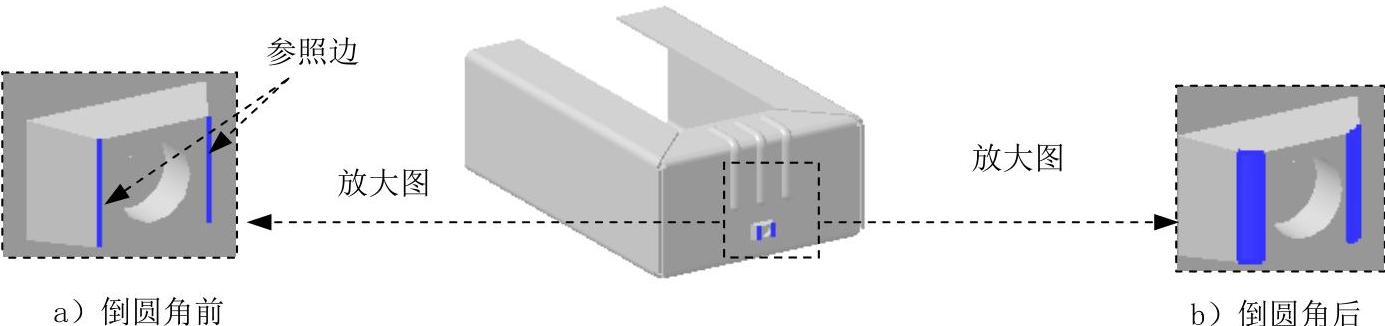

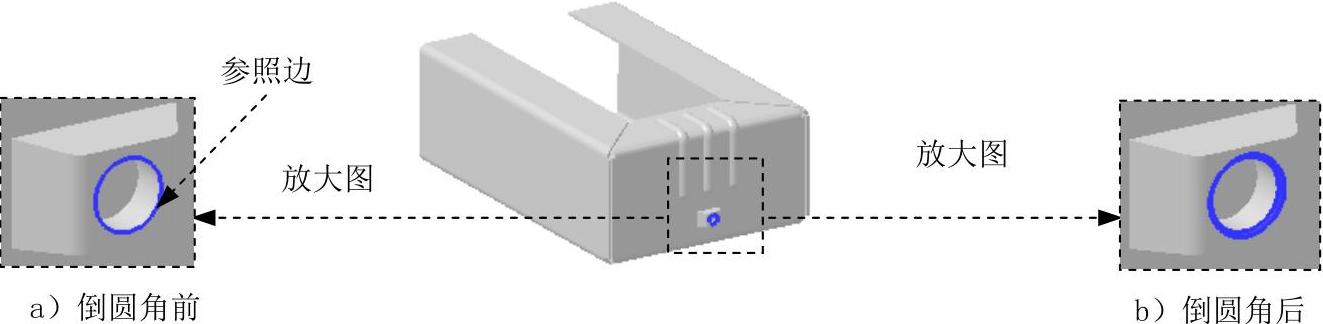

Step24.创建图8.1.38所示的“边倒圆”特征3。

(1)选择下拉菜单

命令,系统弹出“边倒圆”对话框。

命令,系统弹出“边倒圆”对话框。

图8.1.38 “边倒圆”特征3

(2)选取倒圆参照边。选取图8.1.38a所示的两条边线为参照边,在弹出的动态输入框中输入数值2.5。

(3)单击“边倒圆”对话框的 按钮,完成“边倒圆”特征3的创建。

按钮,完成“边倒圆”特征3的创建。

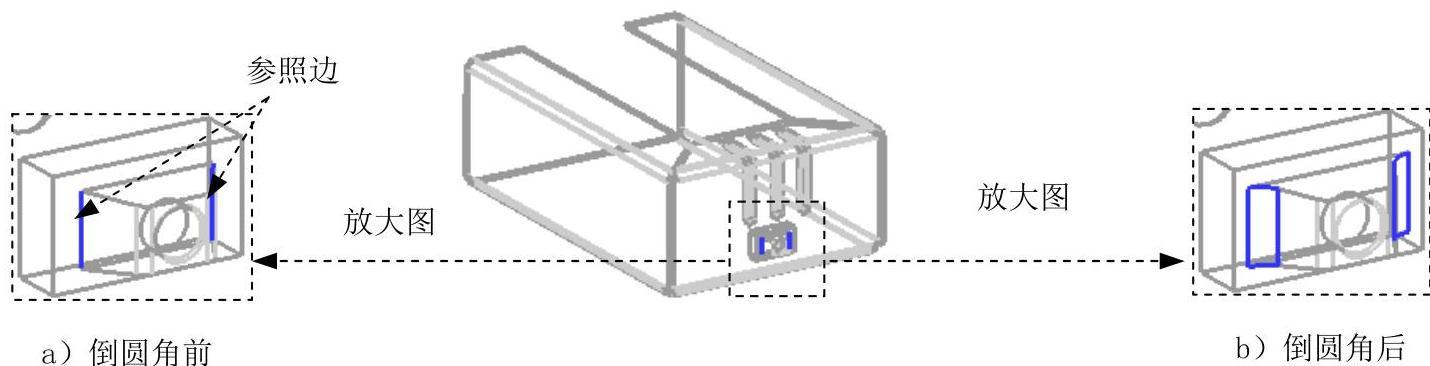

Step25.创建图8.1.39所示的“边倒圆”特征4。圆角放置参照边如图8.1.39a所示,圆角半径为0.5。

图8.1.39 “边倒圆”特征4

Step26.创建“边倒圆”特征5。圆角放置参照边如图8.1.40所示,圆角半径为3。

图8.1.40 “边倒圆”特征5

Step27.选择下拉菜单

命令,进入“NX钣金”环境。

命令,进入“NX钣金”环境。

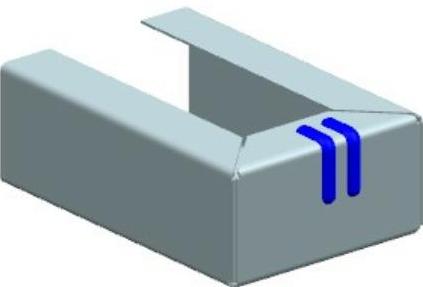

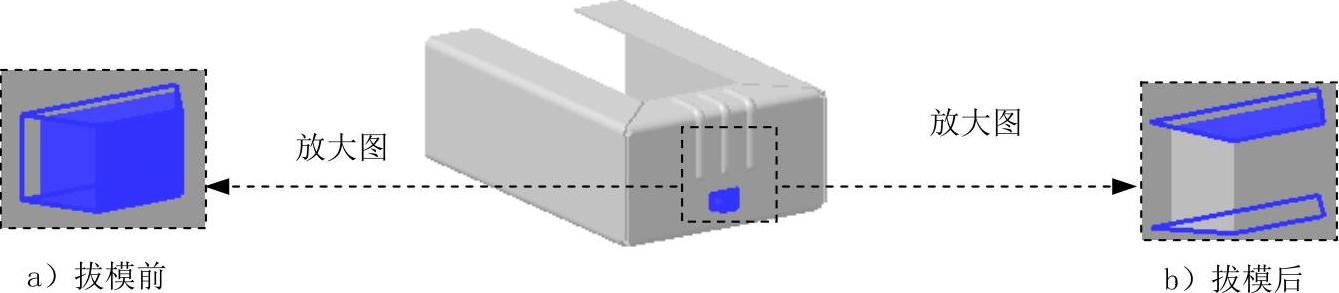

Step28.创建图8.1.41所示的“实体冲压”特征2。

(1)选择下拉菜单

命令,系统弹出“实体冲压”对话框。

命令,系统弹出“实体冲压”对话框。

(2)定义目标面。在“实体冲压”对话框 下拉列表中选择

下拉列表中选择 选项,确认

选项,确认 区域的“目标面”按钮

区域的“目标面”按钮 已处于激活状态,选取图8.1.42所示的面为目标面。

已处于激活状态,选取图8.1.42所示的面为目标面。

(3)定义工具体。确认 区域的“工具体”按钮

区域的“工具体”按钮 已处于激活状态,选取图8.1.43所示的实体为工具体。

已处于激活状态,选取图8.1.43所示的实体为工具体。

(4)定义冲裁面。单击 区域的“冲裁面”按钮

区域的“冲裁面”按钮 ,选取图8.1.44所示的三个模型表面为冲裁面。

,选取图8.1.44所示的三个模型表面为冲裁面。

(5)定义厚度。在 区域选中

区域选中 复选框。

复选框。

(6)单击“实体冲压”对话框中的 按钮,完成“实体冲压”特征2的创建。

按钮,完成“实体冲压”特征2的创建。

Step29.保存零件模型。选择下拉菜单

命令,即可保存零件模型。

命令,即可保存零件模型。

图8.1.41 “实体冲压”特征2

图8.1.42 定义目标面

图8.1.43 定义工具体

图8.1.44 定义冲裁面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。