如上所述,高效埋弧焊的最大特点是焊接速度快、焊接电流大和焊接区的温度高。因此,焊接过程应尽可能地自动完成,减少或甚至无需操作工的干预。现代高效埋弧焊设备通常配备功能齐全,自动化程度高的自动控制系统。

1.对自动控制系统的基本要求

为保证厚壁接头高效埋弧焊连续稳定地自动进行,对埋弧焊设备的自动控制系统提出了以下基本技术要求:

1)应按厚壁接头高效埋弧焊全过程的逻辑程序协调自动控制焊接电源、焊接机头(或行走小车)、焊接操作机、变位机械、焊缝自动跟踪系统和其他辅助装置(如焊剂输送回收器)等。

2)焊前可预置主要焊接参数,包括焊接电流、电弧电压、焊接速度和送丝速度等,并能在焊接过程中精确反馈控制。

3)焊接过程中应能清晰数字显示主要焊接参数,以便实时监控。除自动反馈控制外,必要时也可手工调整。可根据焊件质量控制的要求,实时记录各主要焊接参数,并打印成质量记录文件。

4)可按高效埋弧焊的工艺要求设定,从焊接起动到停止全过程的焊接程序,并可分别按时序、脉冲信号或数字信号进行自动程序控制。焊接操作工按下起动按钮后,焊接过程中无需对设备的运行进行干预。

5)控制面板应操作简便、界面友好、图形化、直观和清晰。

6)为提高控制系统的功能,控制精度和工作可靠性,应尽可能采用先进的数字信号控制元器件。

7)为适应现代工业信息化、网络化的高速发展,控制系统应具有计算机软件控制和网络控制的功能。

为满足上述基本技术要求,在现代高效埋弧焊设备自动控制系统中,已普遍采用功能强大的微处理机、PLC、DSP(数字信号处理器)、工控机和小型计算机作为核心控制元件。

2.自动控制系统的构成

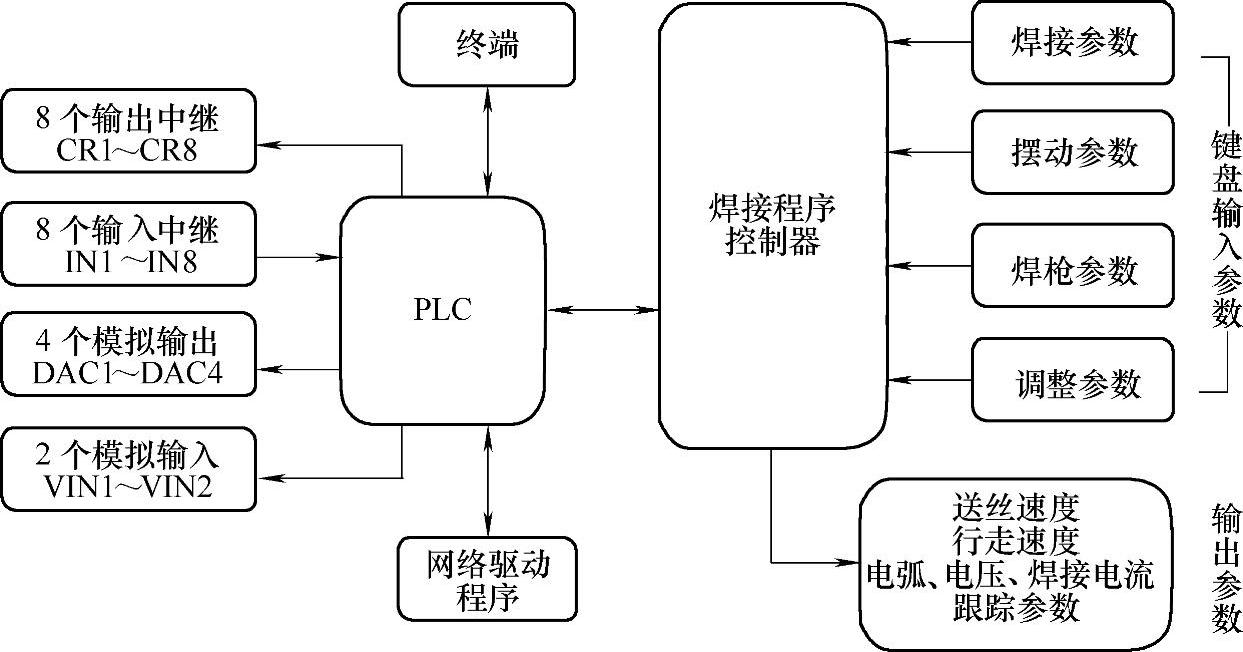

高效埋弧焊设备自动控制系统典型的结构框图见图1-93。从图中可见,它是由三大部分组成:第一部分是主控器模块,是基于微处理机的焊接过程控制器。它通过各种传感器发出的信号。自动控制各主要焊接参数,校正焊枪的位置,保证所要求的焊缝成形和熔透深度,并按焊接工艺的规定,编制焊接过程时序。第二部分是可编程序逻辑控制器(PLC),它作为主控元件之一,同时起到焊接过程控制器与外设输入/输出之间界面的作用。通过串行接口,利用用户定义寄存器,可编制100多组动作程序。串行接口也可用于上载或下载各种焊接参数,并构架过程控制器的控制功能。第三部分是传感检测模块。在焊接过程中,这种传感检测模块不断地向主控器输入实测信号,经比较放大驱动模块,进行快速的反馈控制。传感器模块主要有电弧电压传感器、焊接电流传感器、位移传感器和速度传感器等组成。

图1-93 自动控制系统典型结构框图

自动控制系统与焊接电源、送丝机、焊接机头、电动十字滑架、焊接操作机、变位机械和各种传感器通过相应的接口、采用普通控制电缆线(传送模拟信号)或数字通信电缆连接。

为操作和管理上的方便,自动控制系统通常还可外接遥控盒,用于在焊前调整焊枪的位置和其他执行机构的定位。必要时,还可在焊接过程中修正焊接参数。遥控盒上的荧光屏可显示预置的主要焊接参数和实测的瞬时值。

3.自动控制系统的技术特性

迄今为止,已为高效埋弧焊设备研制出了多种性能符合上述要求的自动控制系统,并在大规模工业生产中得到了实际的应用,保证了持续稳定的焊接质量。其中应用面最广的系推荐ESAB公司生产的PEH型和PEK型过程控制器。美国AMET公司研制、开发的XM型控制器以其功能强大、技术指标先进而受到广泛的重视。最近,美国Lincoln公司专为PowerWave AC/DC 1000 SD型波控埋弧焊电源开发了MAXsa 10型数字化网络化自动控制系统,使高效埋弧焊设备自动控制系统的技术特性提升到了一个新的水平。本节主要介绍上述这三种自动控制系统的技术特性。

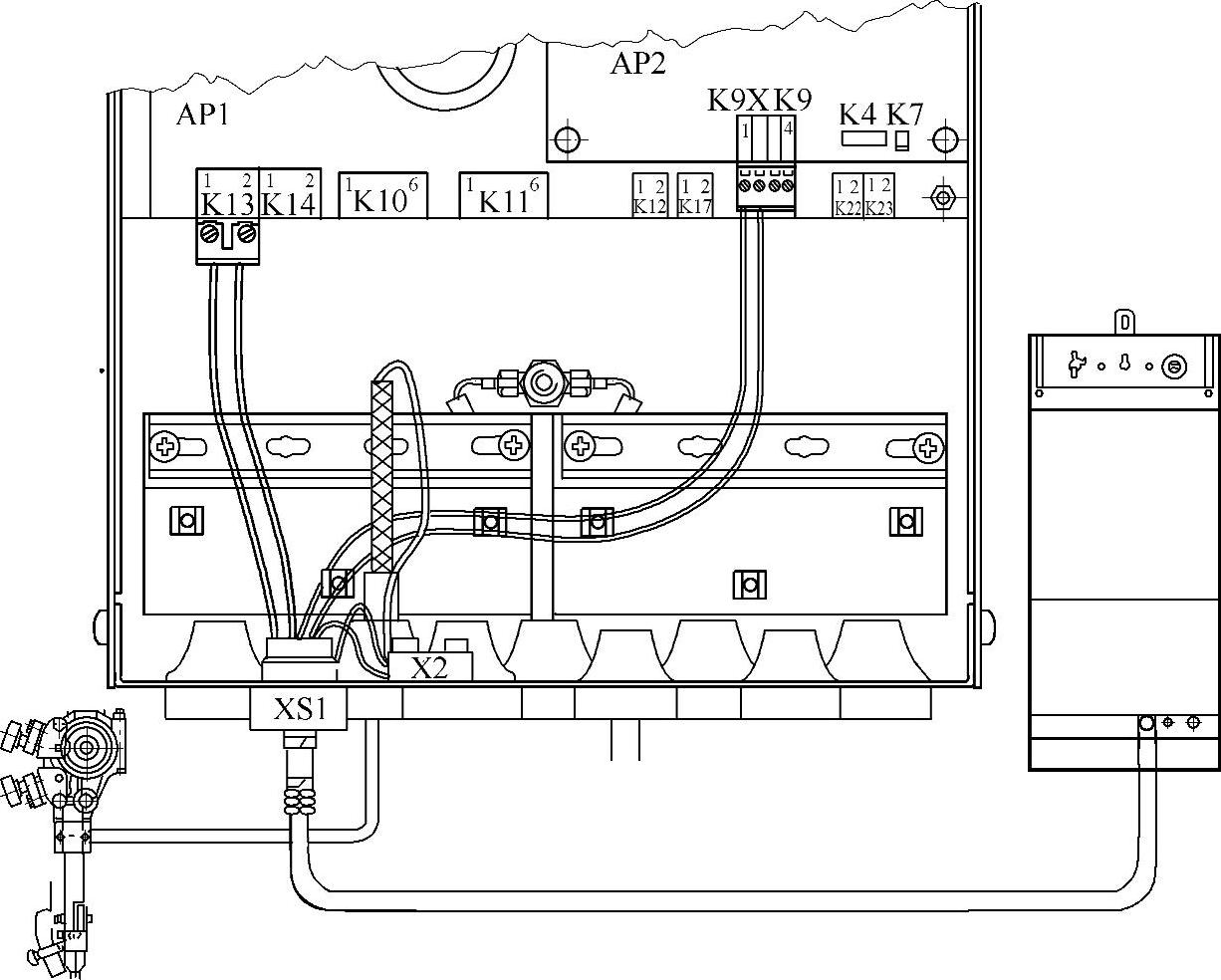

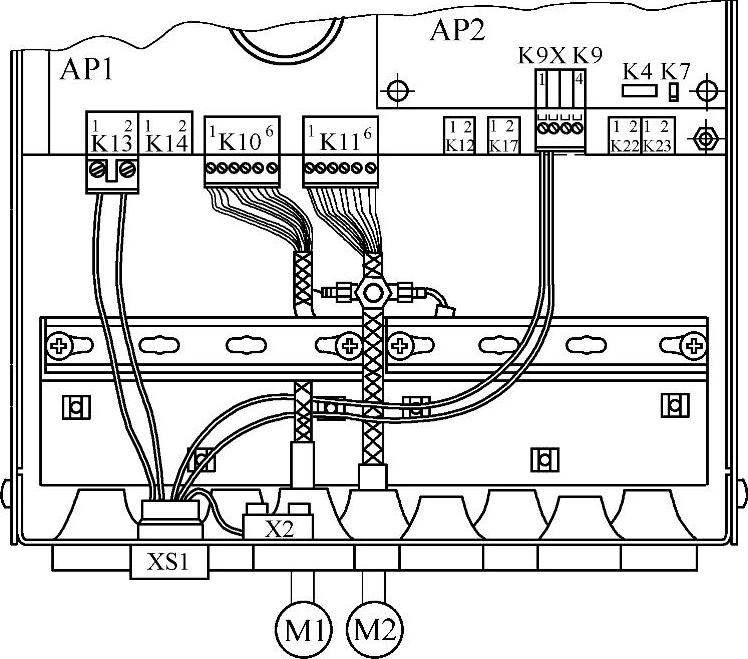

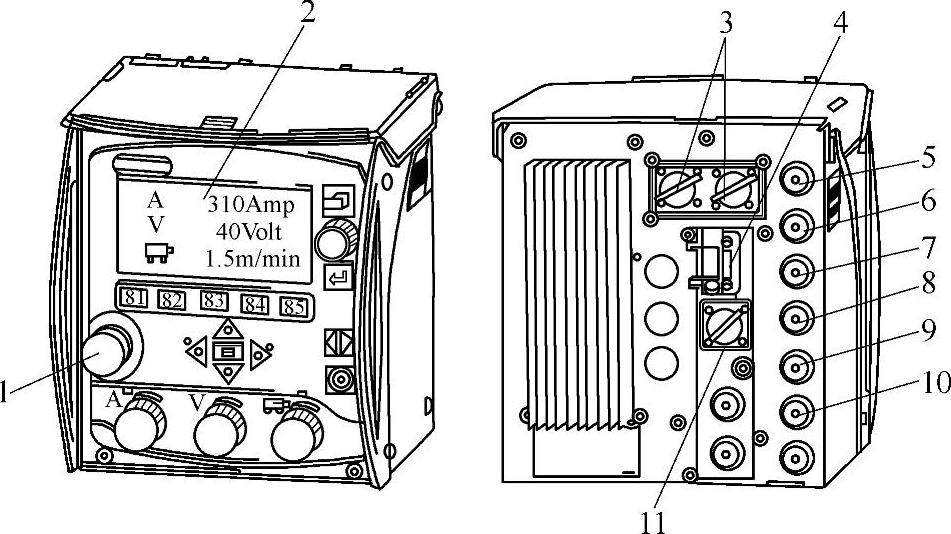

(1)PEH型和PEK型过程控制器的技术特性 PEH型过程控制器是ESAB公司于20世纪80年代初研发成功的标准型焊接过程自动控制器,其外形如图1-94所示。它以微处理机作为核心控制元件,并与焊接电源控制电路板、送丝机、焊接机头电动十字滑架、焊接机头行走机构和I/O(输入/输出)控制元件等通过电缆总线集成。PEH型自动控制器与埋弧焊焊接电源(LAF和TAF型)、焊接机头或焊接小车(A6型)、送丝电动机(M1)和焊接机头移动或行走小车电动机(M2)以及辅助电磁阀的连接方式分别如图1-95和图1-96所示。

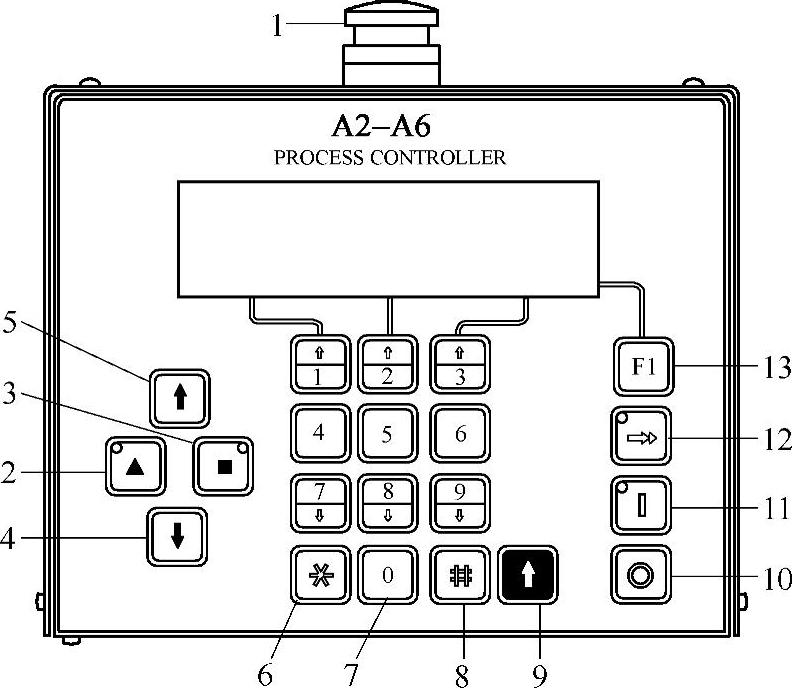

PEH型控制器面板上的各种按键、开关和显示屏的布局见图1-97。其名称和功能简要说明如下:1为急停开关,2为焊丝回抽键,3为焊接机头(小车)移动键;4为相反方向移动键,5为焊丝前送键,6为变换选单键,7为数字键,8为输入、移行键,9为换档键,10为停止键(返回手工操作模式),11为启动键(转入自动操作模式),12为快速送丝或移动键,13为滚动页面键(焊接调整选单)或关闭阀门(主选单)。

图1-94 PEH型过程控制器的外形

图1-95 PEH型自动控制器与焊接电源和焊接机头的连接方式

点动带箭头的按键,可在焊接过程中增/减焊接电流、电弧电压和焊接速度。按∗号和#号键,或按9号键+#号键,或按9号键+∗号键可浏览选单各行设定的参数。

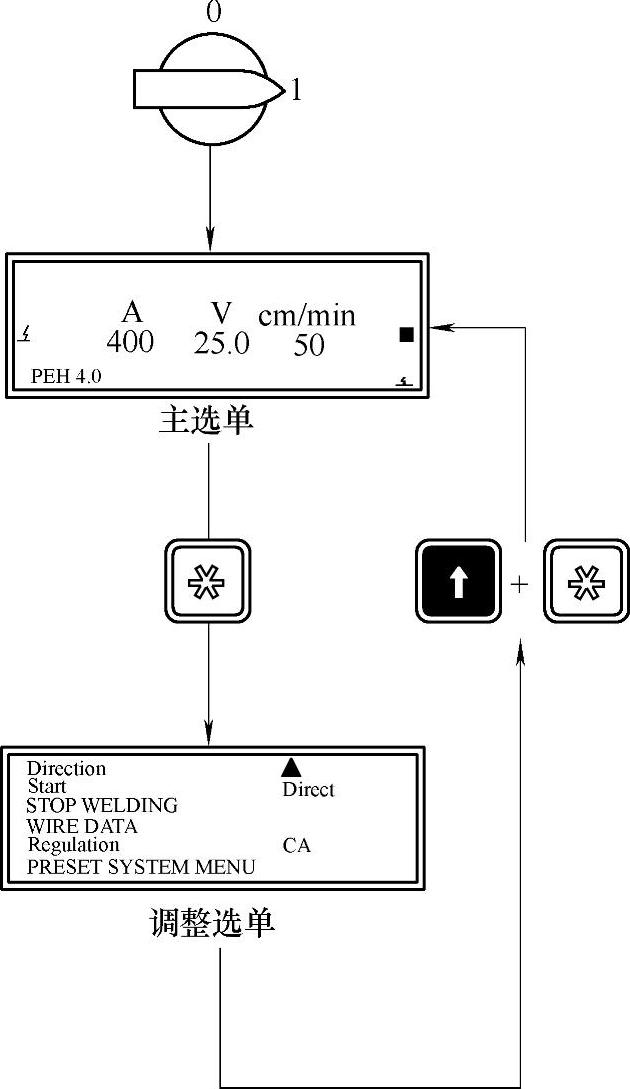

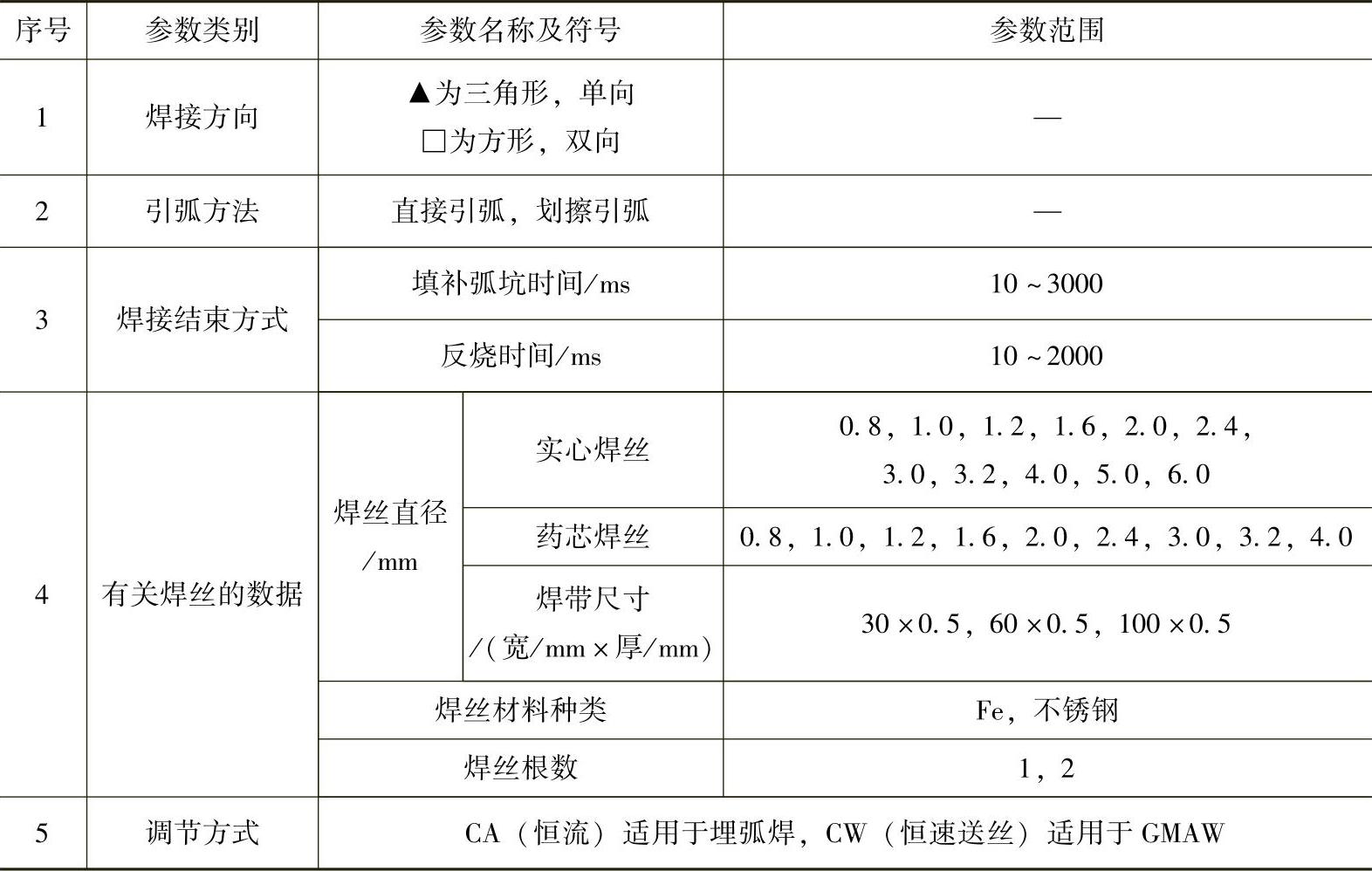

控制器以计算机软件选单的方式,在面板上设定所要求的焊接参数和焊接程序。选单的形式分主选单、调整选单和系统预置选单(包括显示选单和故障代码清单),如图1-98所示。

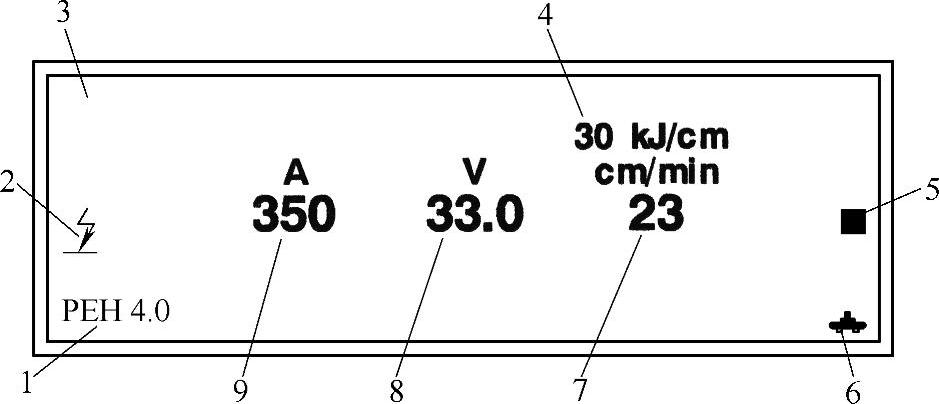

在主选单上可设定单位长度(cm)的焊接热输入(线能量)、焊接电流、送丝速度、电弧电压和焊接速度等,并显示在屏幕上,在主选单上可设定的焊接参数,如图1-99所示。

焊接过程调整选单,可用于设定引弧方法、焊接结束方式、焊接方向、调节方法(恒流或恒速送丝)、焊丝类别、焊丝材料种类和焊丝直径等。可调整的参数范围详见表1-16。

图1-96 PEH型自动控制器与送丝电动机及焊接或移动机头行走小车电动机的连接方式

图1-97 PEH型自动控制器面板功能键、开关和显示屏的布局

1—急停开关 2—焊丝回抽键 3—焊接机头(小车)移动键 4—相反方向移动键 5—焊丝前送键 6—变换选单键 7—数字键 8—输入移行键 9—换档键 10—停止键(返回手工操作模式) 11—启动键(转入自动操作模式) 12—快速送丝或移动键 13—滚动页面键(焊接调整选单)或关闭阀门(主选单)

图1-98 PEH型控制器选单层次结构

系统预置选单一般只供设备调试和维修人员使用,操作人员不能进入该选单。其主要用途是设置与焊接设备系统配置相关的参数,如焊接电缆长度、控制线和信号检测线长度、焊接电源和送丝机型号等。

图1-99 在主选单上可设定的焊接参数

1—软件编号 2—引弧方式 3—设置编号 4—焊接热输入 5—行走方向 6—阀门开关 7—行走速度 8—电弧电压 9—焊接电流

表1-16 焊接过程调整选单可设定的参数及其范围

PEH型过程控制器是ESAB公司自动控制器的主导产品,已定型标准化生产30余年,至今未被完全淘汰。曾配备于数千台埋弧焊焊接设备,其中包括大型高效埋弧焊装备。但在现代工业信息化高速发展的今天,从当代先进制造技术观点来分析,PEH型过程控制器也存在以下不足和局限性。

1)该控制器只适用于单丝或双丝并联埋弧焊。对于双丝串列或多丝埋弧焊设备必须配备多台PEH型过程控制器,这不仅造成资源上的浪费,而且使控制系统过于复杂化。

2)该控制器不能适应某些先进的埋弧焊工艺方法,例如不适用于波形控制埋弧焊焊接电源,因此使其应用范围受到较大的局限。

3)该控制器使用了以模拟信号驱动的微处理机,不能控制当代已普遍采用的数字控制焊接电源、送丝机、焊接机头位移机构和变位机械等,更不能利用局域网对埋弧焊设备进行网络控制。

为克服上述缺点,ESAB公司近期研制、开发成功并已定型生产新一代过程控制器——PEK型数字过程控制器,目前已推向世界市场。其外形如图1-100所示。

PEK新型过程控制器与PEH型控制器相比,具有以下特点:

1)可通过局域网总线传递数据,并以数字信号进行精确地控制。

2)可以编码器控制各种驱动电动机,使线性运动控制精度达到顶级水平。

图1-100 新一代PEK过程控制器外形

3)可同时控制焊接电源(包括数字控制、焊接电源)、焊接机头及其行走机构(焊接小车或可移动横梁)、送丝机和焊缝自动跟踪系统。

4)以计算机软件多层选单设置和调整各焊接参数和焊接程序。

5)可存储255组焊接参数。所选用的焊接参数可直接存储于USB闪存盘中。

6)可利用USB端口备份和传递数据。

7)借助Weld point软件,可将实际使用的焊接参数在PC机上,或通过局域网在中央控制器上文件化。

8)设置了5个软键,可按焊工的意愿或按特殊的焊接工艺要求,构建焊接程序。

图1-101 PEK型控制器面板的布局

9)可通过计算机软件升级,无限扩展控制器的功能。

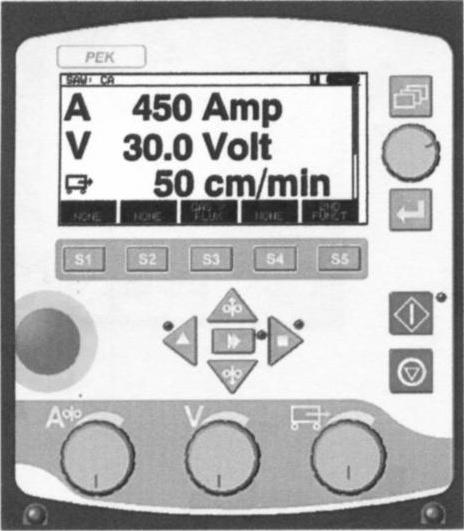

10)采用大尺寸液晶显示屏,使焊接参数的设置和实时检测更直观、方便。

11)控制面板的界面友好,并采用清晰的文本选单格式。

图1-101为PEK型控制器面板的布局,其中图形和符号的说明详见表1-17。控制器前、后面板的各种接口的布置如图1-102所示。

表1-17 PEK型控制器面板上各种图形符号的意义

图1-102 PEK型控制器前、后面板上各种接口的布置

1—急停开关 2—大尺寸显示屏 3—遥控器或服务工具接口(控制局域网) 4—USB闪存器接口 5—限位开关或电磁阀控制线接口 6—送丝速度反馈控制线接口 7—机头移动速度反馈控制线接口 8—电弧电压反馈控制线接口 9—机头移动电动机控制线接口 10—送丝电动机控制线接口 11—焊接电源控制电缆线插孔

控制面板上各种开关、功能键、数字键和软键的名称及功能简要说明如下(参见图1-101):

其中1为选单键,2为移动光标的旋钮,即定位旋钮,3为输入键,4为绿色指示灯,当控制器正常工作时,此指示灯亮,5为焊接起动键,6为焊接停止键,7为调节旋钮,在度量选单上转动此旋钮,可设置移动速度,在其他选单上可增/减设置值,8为手动双向移动键,9为手动下送焊丝键,10为调节旋钮,在度量选单上转动此旋钮可设置电弧电压,在其他选单上可增/减设置值,11为快速移动键,12为手动单向移动键,13为调节旋钮,在度量选单上转动此旋钮,可设置焊接电流或送丝速度,在其他选单上可增/减设置值,14为急停开关,15为手动回抽焊丝键,16为软键,共5个,17为大尺寸显示屏。

PEK型控制器前、后面板上各种接口的名称说明如下(参见图1-102):

其中1为急停开关,2为大尺寸显示屏,3为遥控器或服务工具接口(控制局域网),4为USB闪存器接口,5为限位开关或电磁阀控制线接口,6为送丝速度反馈控制线接口,7为机头移动速度反馈控制线接口,8为电弧电压反馈控制线接口,9为焊接机头移动电动机控制线接口,10为送丝电动机控制线接口,11为焊接电源控制电缆线插孔。

控制器软件使用了以下各层选单:

①主选单,②设置选单,③工具选单,④焊接数据设置选单,⑤度量选单,⑥焊接数据存储选单,⑦快速模式选单。

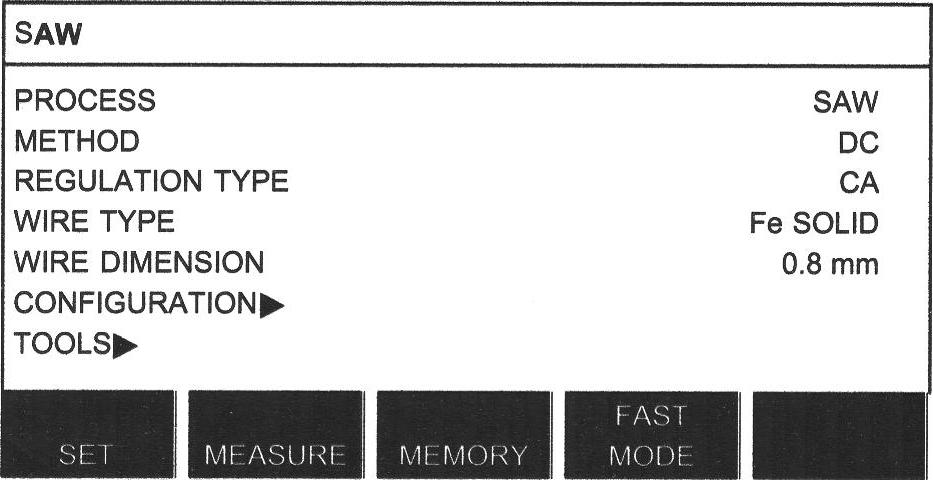

按控制面板上的选单键1(参见图1-101),即可进入主选单,其格式如图1-103所示。在主选单上可以选择焊接方法、工艺方法、控制方式、焊丝种类和焊丝直径。通过移动光标,还可进入其他子选单。

图1-103 主选单的格式和选项

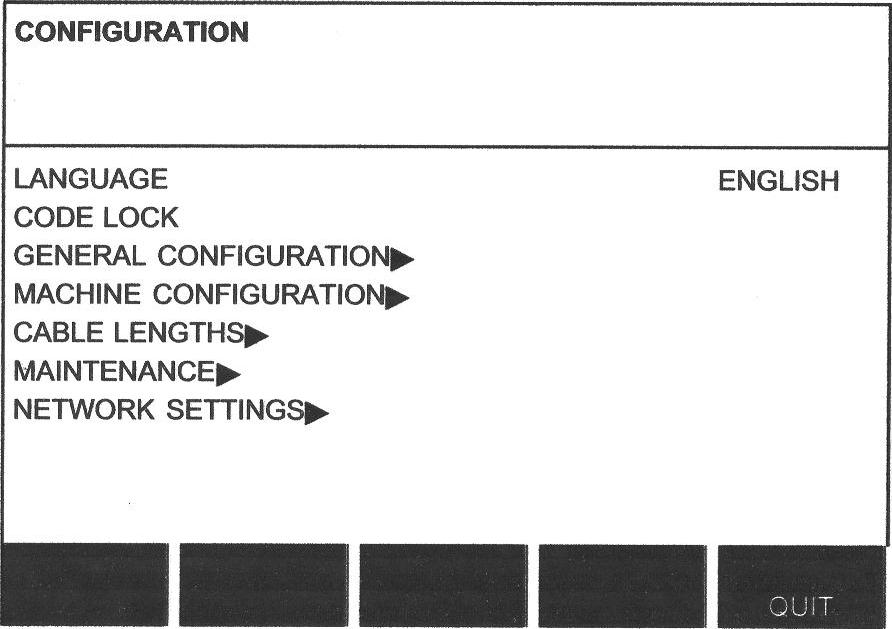

设置选单的格式见图1-104。在设置选单上可以选择语言、修改密码、构建设备配置和调整焊机、按所选用的焊接电源种类,设置选单有不同的格式。

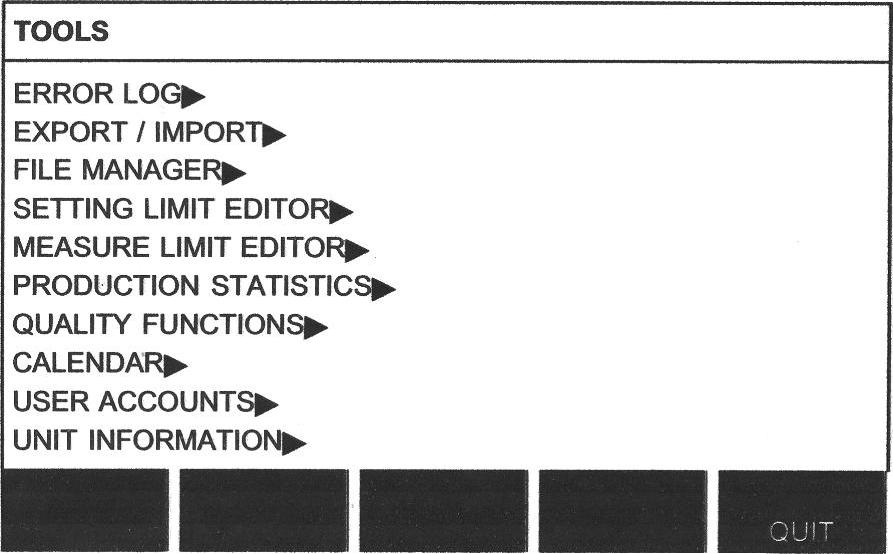

工具选单的格式见图1-105。在工具选单上可以传送各种文件、检查质量数据、查阅生产统计资料和故障记录等。

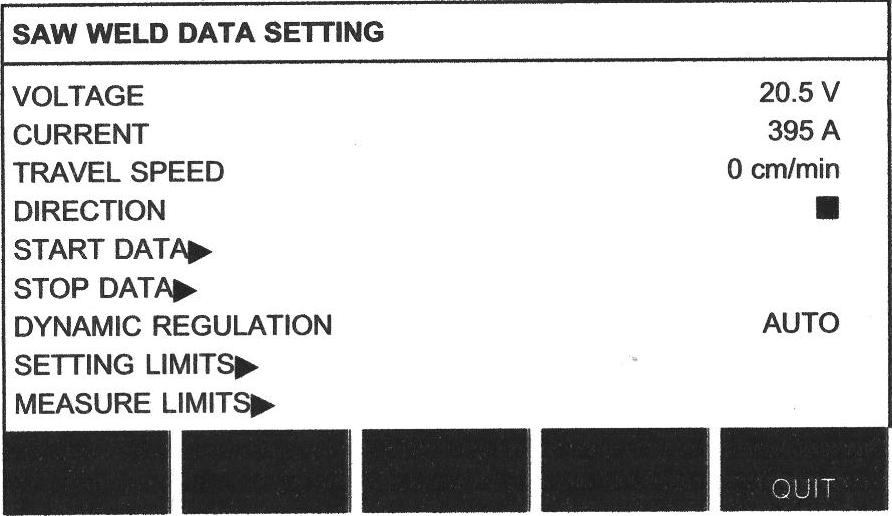

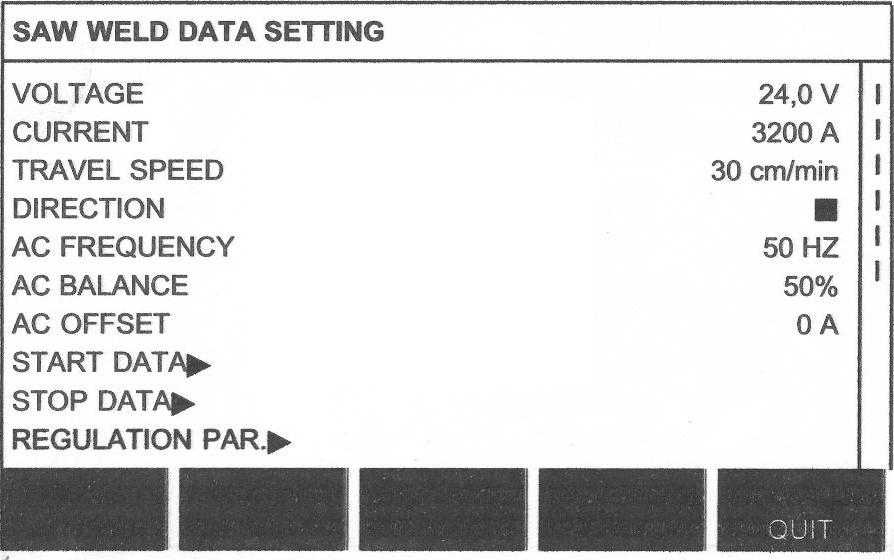

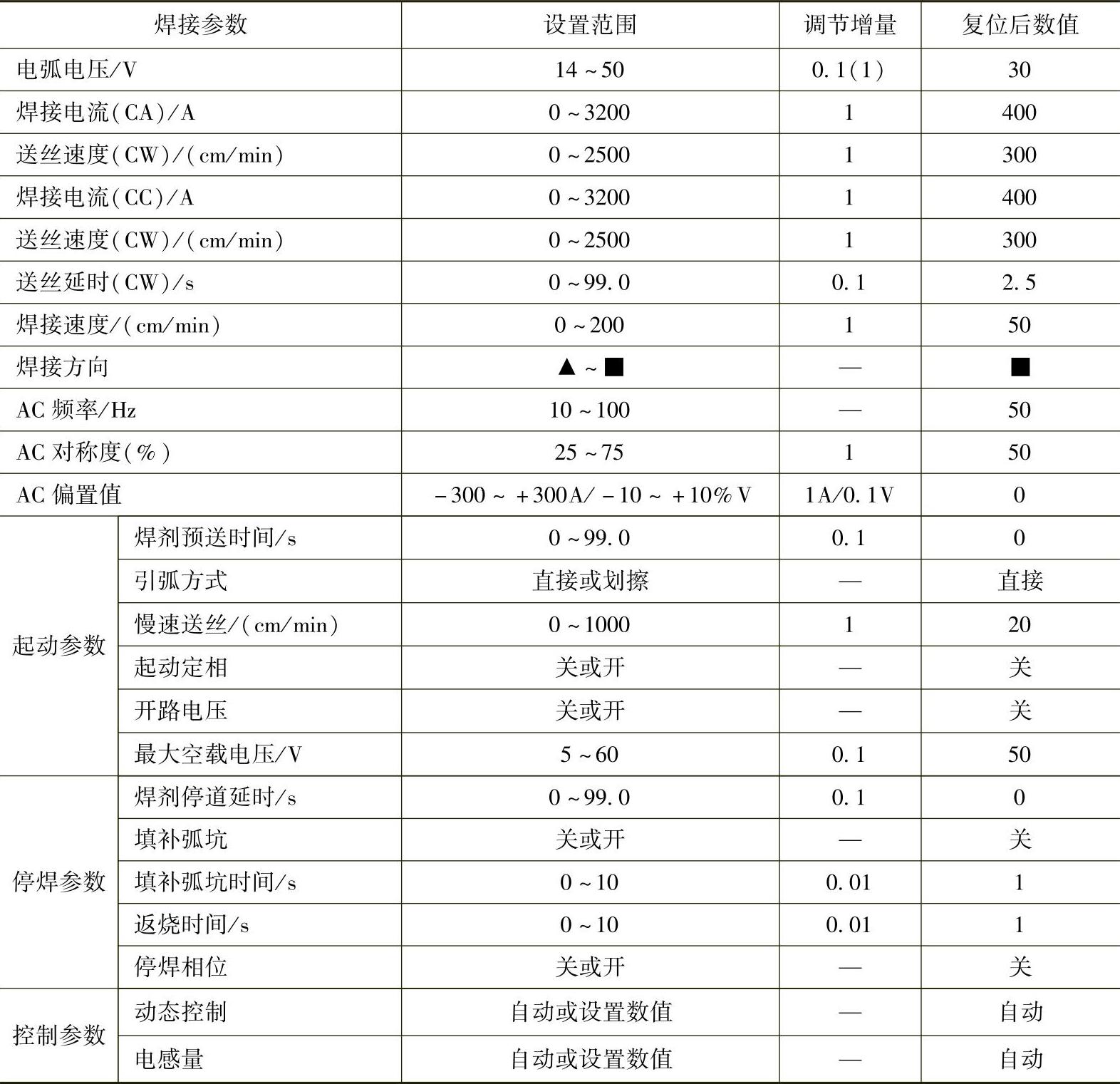

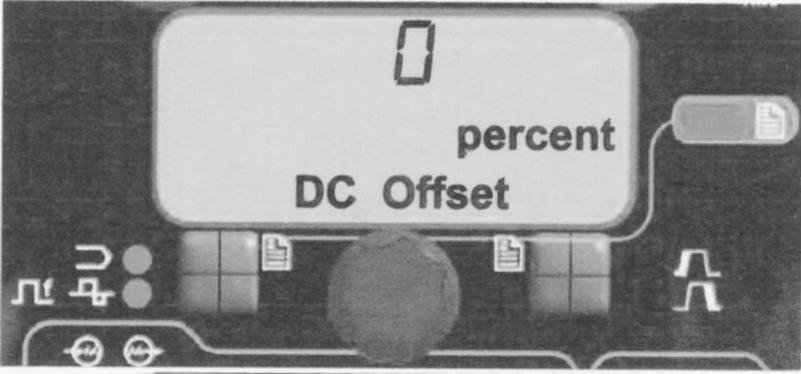

焊接数据设置选单有多种格式,取决于所使用的焊接工艺方法。如图1-106所示为一种普通埋弧焊焊接数据设置选单格式。可设置的焊接参数有电弧电压、焊接电流、焊接速度、焊接方向、起动和停止参数,以及动态控制方式等。图1-107为交流电埋弧焊焊接数据选单格式。在这种选单上,除了可设置常规的埋弧焊焊接参数外,还可设置交流电频率,交流波对称度和交流偏置值等参数。埋弧焊焊接参数设置范围详见表1-18。

图1-104 设置选单的格式

图1-105 工具选单格式

图1-106 普通埋弧焊焊接数据设置选单格式

图1-107 交流电埋弧焊焊接数据设置选单格式

表1-18 埋弧焊焊接参数设置范围

在表1-18中,CA是恒电流值控制模式,送丝速度由焊接电源控制。电流值可在主选单上设定。CW是恒速送丝控制模式,焊接电流取决于所选定的送丝速度。恒定的送丝速度可在主选单上设定。CC是恒流控制模式,通过改变电弧电压达到恒流。送丝速度越高,则焊接电流越大。恒定的电流值可在主选单上设定。

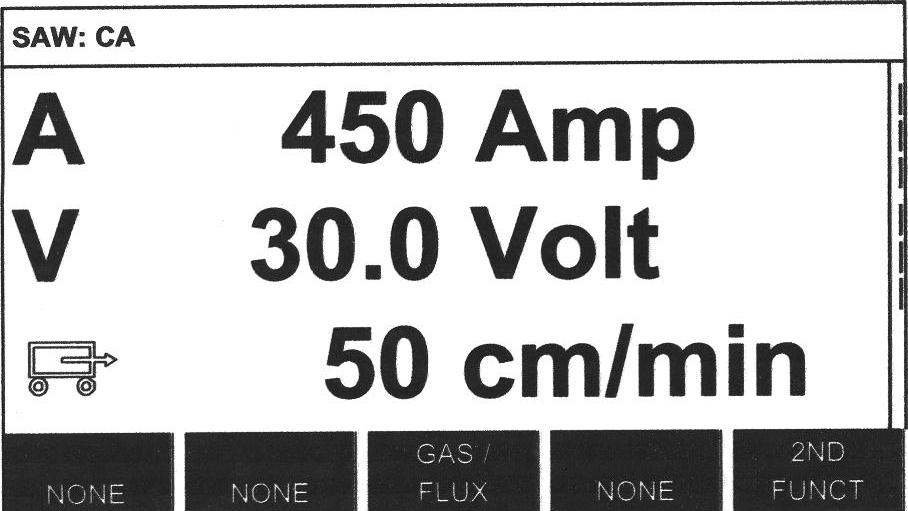

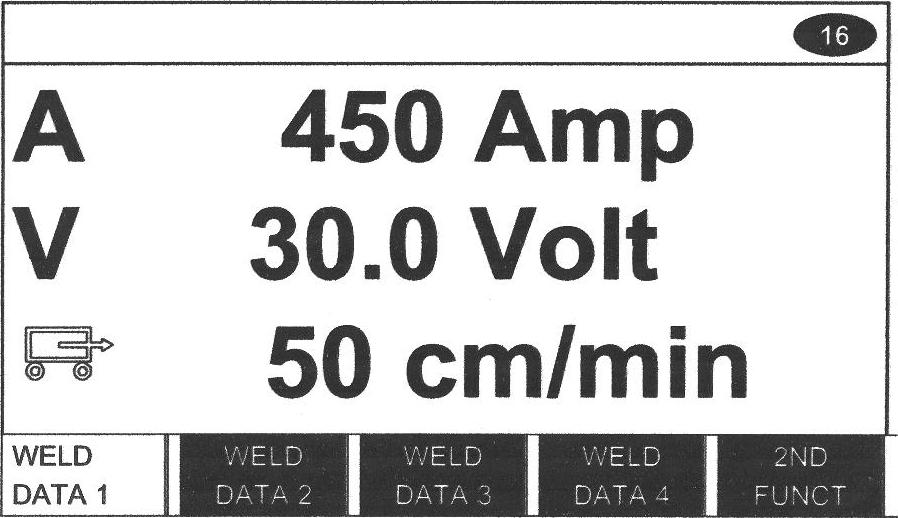

在度量选单上可数字显示焊接过程中实测的各种焊接参数,包括焊接电流、电弧电压和焊接速度,如图1-108所示。

图1-108 度量选单上显示的焊接参数

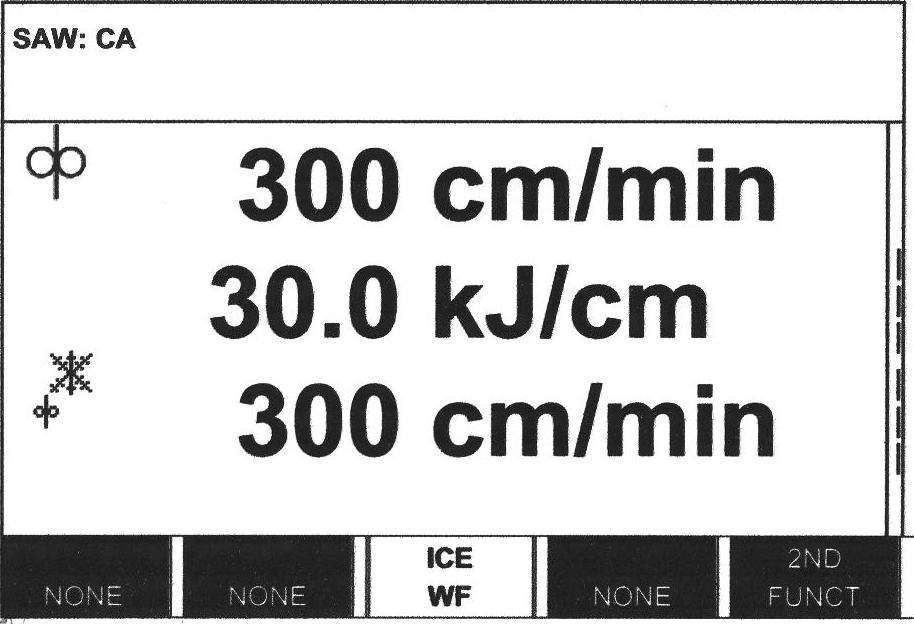

若采用添加不通电冷丝的埋弧焊方法,度量选单则显示送丝速度、焊接热输入和冷丝送进速度,如图1-109所示。

图1-109 采用不通电冷丝埋弧焊时,度量选单显示的焊接参数

在焊接数据存储选单上可以存储、调用、删除和复制各组焊接数据,PEK型控制器可以存储多达255组的焊接数据。

在快速模式选单上,可以通过软键连接到焊接数据存储单元,所选定的存储单元编号显示在快速模式选单的右上角,如图1-110所示。

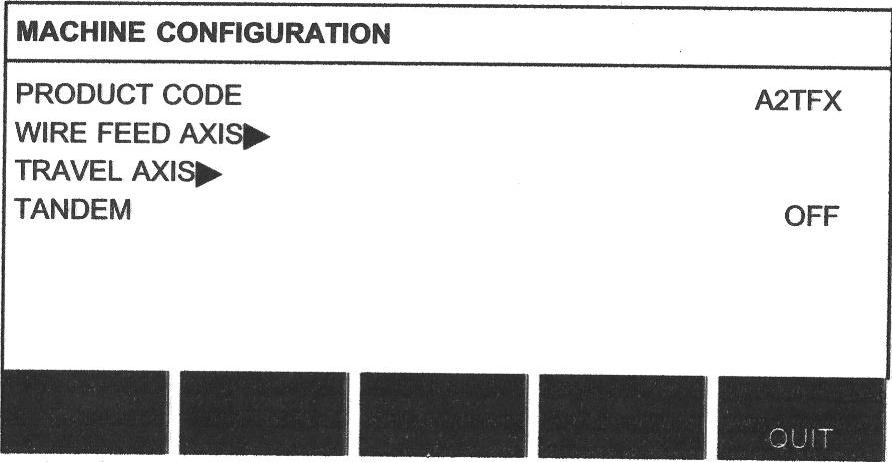

PEK型控制器的一项重大改进是,增设了功能强大的配置选单,特别是其子选单-焊机配置选单,为便捷地构建不同用途的自动焊接系统提供了可能。在该子选单上可以设置各种焊接机头代码、送丝机电动机、移动轴和外部轴电动机、双丝串列埋弧焊机头配置、工作程序的设定和焊接电源的并联等。焊机配置子选单的格式如图1-111所示。

图1-110 快速模式选单格式

图1-111 焊机配置子选单格式

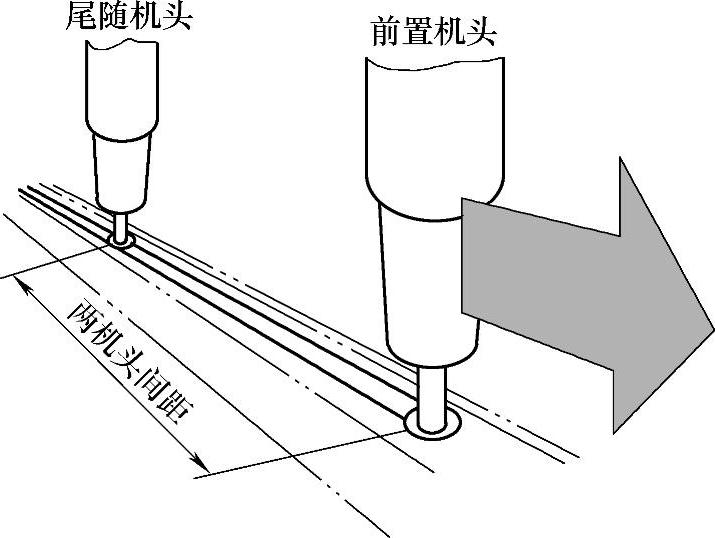

当以双丝串列埋弧焊时,必须使用两台焊接机头,并应设定两焊接机头之间的距离,如图1-112所示。同时应保证两台控制器上所设定的焊接机头间距和移动速度完全相同。通常主控制器控制前置焊接机头,副控制器控制尾随焊接机头。机头的移动速度应始终由主控制器控制。

图1-112 双丝串列埋弧焊时两焊接机头的间距

PEK型控制器可以控制Aristo 1000 AC/DC波控埋弧焊电源。当双丝串列埋弧焊设备配用这种焊接电源时,PEK型控制器选单上可以设置同步交流或交流移相等参数。

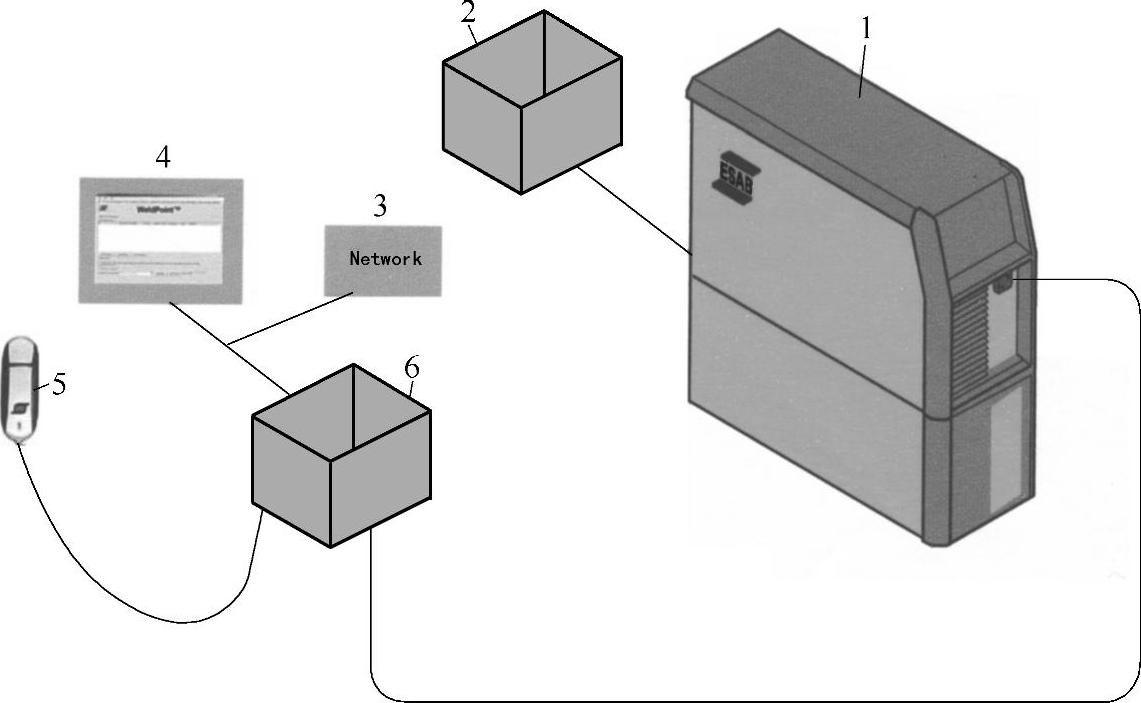

PEK型控制器的另一重要功能是可进行网络控制,并可将管理软件(Weld point)通过网络总线接入局域网。自动埋弧焊设备网络控制连接示意图如图1-113所示。

图1-113 自动埋弧焊设备网格控制连接示意图

1—焊接电源 2—自动埋弧焊机头 3—局域网接口 4—管理软件(Weldpoint) 5—USB闪存器 6—PEK型过程控制器

通过工具子选单,控制器可以完成以下工作:

1)误差记录,包括误差次数、误差发生的时间、发生故障的单元以及误差的管理代码等。

2)输入/输出信号的传递,包括焊接数据设置、系统配置、参数极限、测量极限、误差记录、质量记录和生产数据统计等。

3)文件管理,包括焊接数据和质量数据文件或文件夹的建立、更名、复制、粘贴和删除。

4)焊接参数极限值的设置,包括电弧电压、送丝速度、焊接电流和焊接速度最大和最小值的设置。

5)焊接参数测量极限值的设置,包括电弧电压、送丝速度、焊接电流、焊接速度和焊接热输入最大和最小测量值的设置。

6)生产统计数据的计算和显示,包括燃弧时间、焊丝消耗量和焊缝道数等。

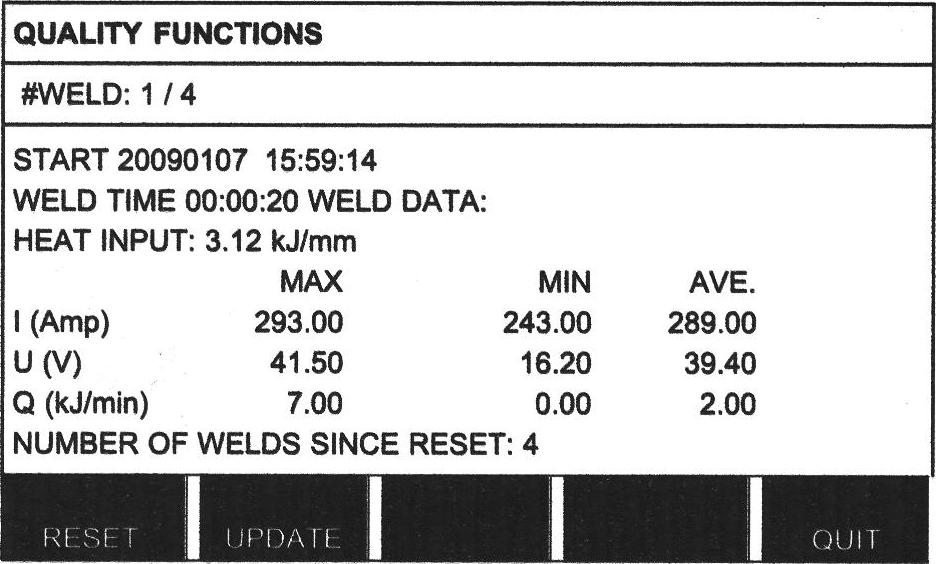

7)焊接质量数据记录。主要包括焊接起动时间、焊接持续时间、每条焊缝的焊接电流、电弧电压和单位热输入的最大、最小和平均值,并可存储多达100条焊缝的数据。焊接质量数据记录显示屏实例如图1-114所示。

综上所述,PEK新型焊接过程控制器的功能,已满足现代高端工业对焊接生产过程网络自动化控制的技术要求,并提升了单丝和双丝串列电弧埋弧焊装备的自动化程度和工作可靠性。

图1-114 焊接质量数据记录显示屏、实例

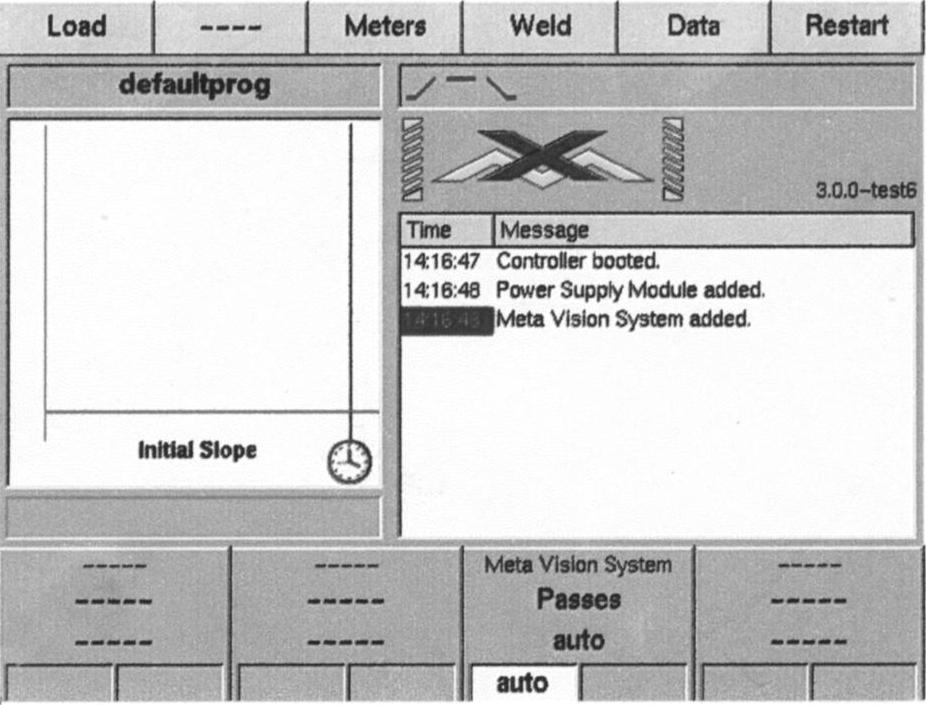

(2)XM型数字系统控制器的技术特性 XM型系统控制器是以高级数字信号处理器(DSP)为核心的控制元件,结合先进的模块组合技术,使其具有功能强大、适应性广,并可与各种自动焊接设备无缝集成的优点。这种控制器的外形如图1-115所示。

图1-115 XM型系统控制器的外形

现代数字信号处理器与普通微处理器相比,其控制速度更快,控制精度更高,这归因于其控制和检测每个焊接参数的速率,可以达到10000次/s。利用这种强大的信号处理能力,并应用专门开发的图形编辑软件,使现代焊接自动控制系统具有前所未有的优良特性。

XM型控制器除了选用高级数字信号处理器外,还配备了各种当代先进的控制元件,使这种控制器的技术特性达到了一个崭新的水平。其主要特点可归纳如下:

1)控制系统以网络控制技术为基础,通过局域网总线将各控制模块与控制器相连接,实现了“即插即焊”的快速连接模式。这不仅提高了工作效率,而且增强了焊接系统的使用可靠性。

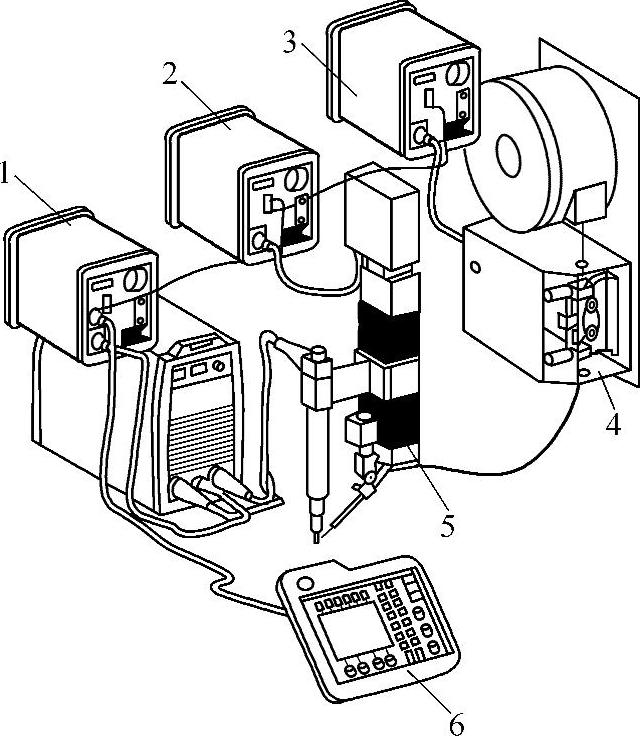

2)可与多种控制器模块直接相连,并能自动识别,立即进入工作状态。这些控制模块包括焊接电源控制模块、弧压自动控制模块、送丝机控制模块、焊接机头滑架控制模块和焊件旋转控制模块等。其连接方式如图1-116所示。

3)设计了简洁而功能齐全的图形编程界面,并分成焊接模式、编辑模式和设置模式。可对所有焊接参数进行编程和数值的调定。

4)配备了4个精密型数字编码器,用于焊接参数的编程和超弛控制。利用微处理机/DSP高速运算的能力,实现对主要焊接参数的精确反馈控制。

5)可以同时控制焊接机头滑架、焊件位移机械和焊枪调整机构等6个轴的运动。并通过焊前、焊后自动化软件,控制各运动轴的动作程序,实现焊接生产过程的全自动化。

6)采用6.4(162.6mm)薄膜液晶显示屏,使图像的清晰度倍增,便于焊接参数的编程、设置、调整和焊接过程的监控。

7)设计了多层结构选单,可按要求细分焊接参数、焊接区段、焊接时序和程序,使焊接过程的自动控制趋于完美。

8)可便捷地集成任何一种数字控制的焊接电源,包括埋弧焊、GMAW和GTAW焊接电源。

图1-116 XM型控制器与各种控制模块的连接方式

1—焊接电源控制模块 2—弧压自动控制模块 3—送丝机控制模块 4—送丝机 5—焊接机头 6—XM型控制器面板

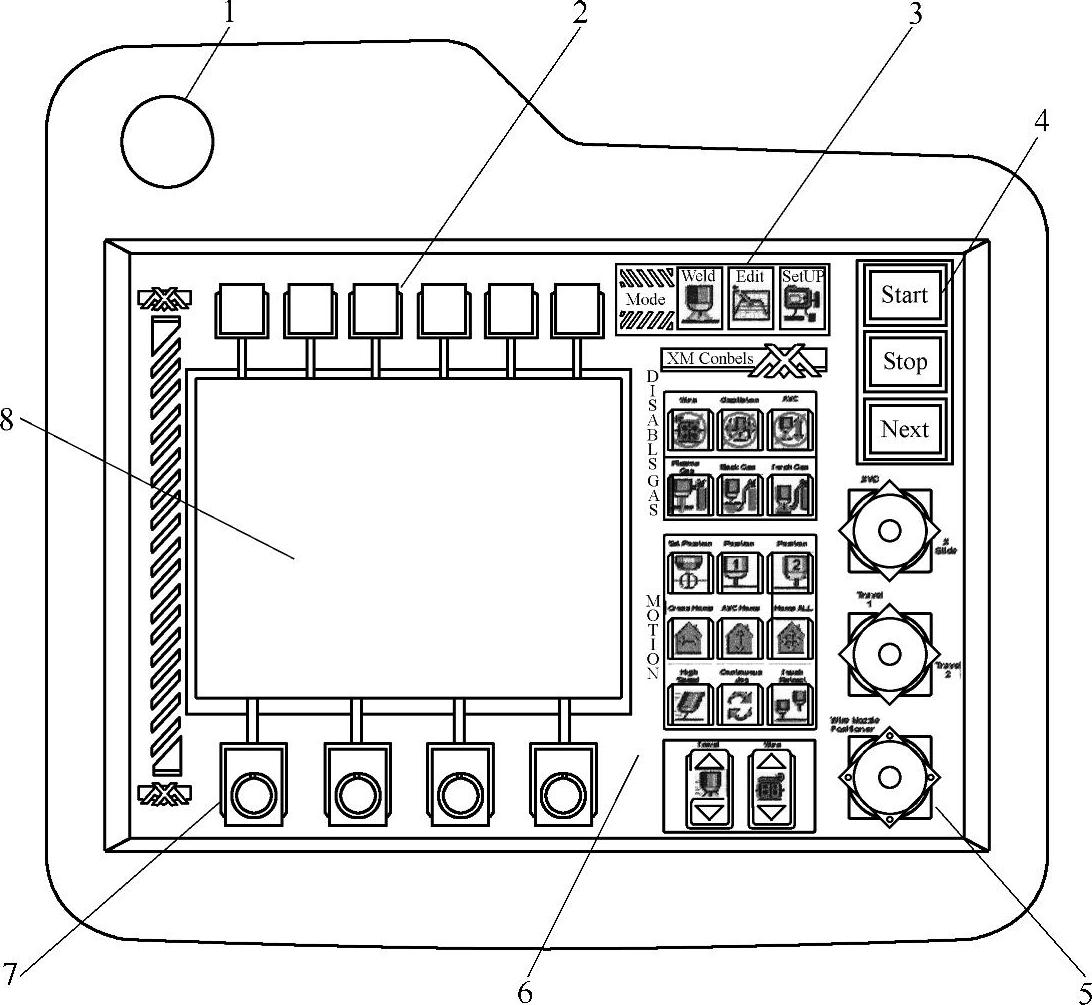

XM型控制器面板的配置详见图1-117。它是由急停开关、6个软键、3个模式键、顺序键、3个手柄开关、14个功能键、4个软控按钮/旋钮和液晶显示屏组成。上列各种开关、按键和按钮的功能简述如下:

1)急停开关。按下急停开关、立即切断焊接电源供电,停止所有伺服控制轴的运动。拉出急停开关,并按下急停(CLEARE-STOP)软键,焊接设备恢复到待机状态。

2)软键。共设6个。按下每个软键,在显示屏上出现相应的字符。按所选择的工作模式(焊接、编辑或设置),软键的功能和字符将相应变化(详见下节)。

3)模式键。模式键分为焊接模式键、编辑模式键和设置模式键。按下焊接模式键,即执行先前编制的焊接程序。按下编辑模式键,即进入编辑模式,可用于编制和/或修改焊接程序。在这一模式下完成所有焊接参数的程序控制。按下设置模式键,即进入设置模式,用于定义焊接设备的硬件配置。在这种工作模式下,通过调整,可以增加各控制模块的功能。

4)顺序键。顺序键包括[启动键]、[停止键]和[下一步键]。按下[启动键],启动当前的焊接程序。按下[停止键],中止任一正在进行的过程或操作步骤。在焊接程序进行过程中,按[停止键],或者结束当前的焊接区段,并进入焊后区段,或者若已在最后区段,则中止焊接程序。[下一步键]的功能取决于焊接程序和操作工的要求,提前进入下一个程序。当焊接程序提前时,则[下一步键]发亮。

图1-117 XM型控制器面板的配置

1—急停开关 2—软键 3—模式键 4—顺序键 5—手柄开关 6—功能键 7—软控按钮/旋钮 8—液晶显示屏

5)手柄开关。手柄开关分为上、中、下三个。每个手柄开关可控制两个运动轴:白色轴和黄色轴,并标出相应的字符。每个轴的运动参数可程序控制(启动/高速/低速)。其中黄色轴为上/下移动弧压自动控制执行机构垂直拖板;白色轴为焊接机头左/右移动横向拖板。

6)功能键。功能键共有14个,分成4组。分别为焊剂输送键/回收键、焊缝跟踪键、前置焊丝点动键、尾随焊丝点动键和各运动轴位移键。其中还包括焊枪位置设定键、横向拖板复位键以及其他所有拖板复位键、高速移动键和连续行走或送丝键。

7)软控按钮/旋钮。这些按钮/旋钮实际上是编程工具。在焊接模式下,可超弛控制各焊接程序参数。在编辑和设置模式下,按动按钮可上、下浏览显示屏,并调整设定值。顺时针或逆时针旋转旋钮,可将显示屏滚动到所需选项,然后增/减数值。每个旋钮,也可作为向下压的按钮。

XM型控制器在不同工作模式下,可显示如下各种不同的图形。

1)焊接模式。按焊接模式键,即进入焊接模式状态。所显示的焊接模式图形如图1-118所示。

从图1-118可见,焊接模式显示屏分成三部分。即顶部为显示软键字符。中部为焊接时序图形和文本信息区。底部为显示焊接参数数显表,同时显示焊接程序参数的超限值。

图1-118 焊接模式显示屏图形

在焊接模式下,软键具有以下功能:从文件管理屏面上选择先前编制的焊接程序,清急停、数显表切换、焊接/空载切换、显示先前的数据文件和再起动等。

焊接时序信息包括以下内容:焊接时序文件名称、焊接过程图形、区段状态和顺序,以及设备配置信息等。

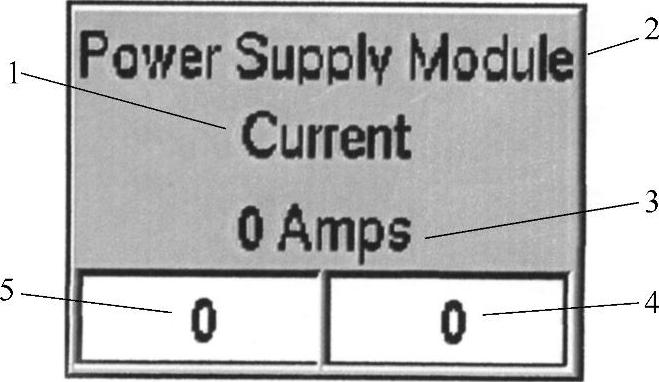

数显表同时显示4个参数。每个数显表可显示以下项目:控制模块名称、参数名称、参数的实时测量值和+/-超限值等。电源模块的焊接电流数显表,如图1-119所示。

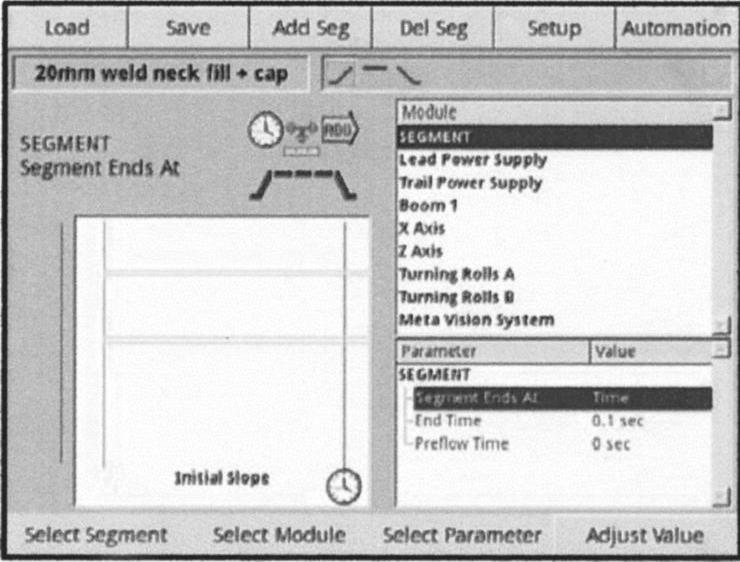

2)编辑模式。按编辑模式键,即进入编辑模式状态,并显示图1-120所示的编辑模式图形。

图1-119 焊接电源模块的焊接电流数显表

1—参数名称 2—控制模块名称 3—实时电流值 4—超弛值 5—设定值

图1-120 编辑模式显示屏图形

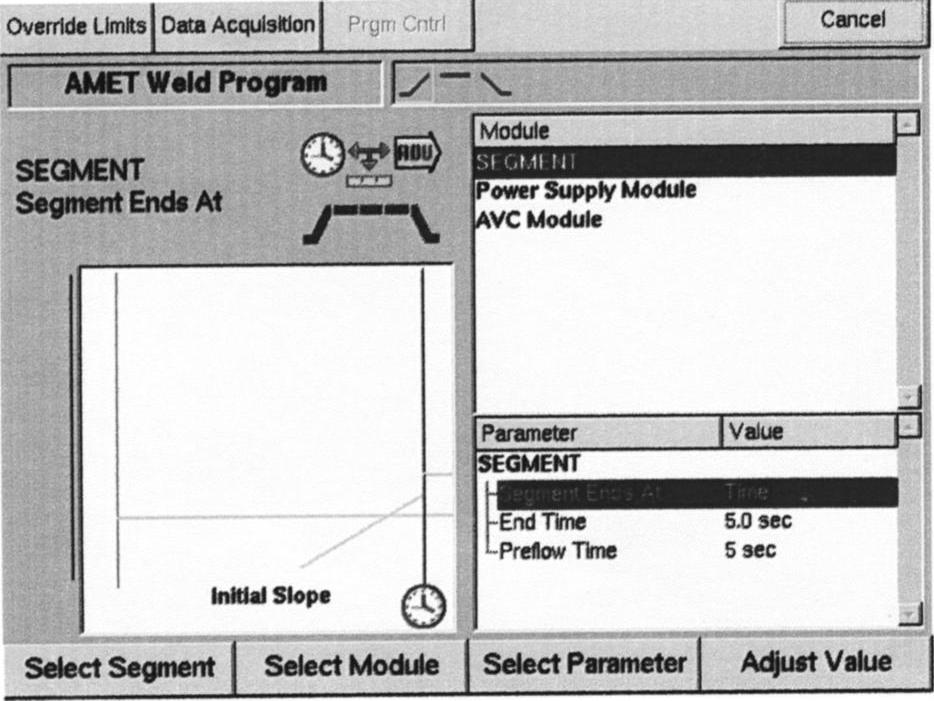

在编辑模式显示屏上可以生成或编制焊接程序(时序)、设置参数超限值、定义数据采集参数、设置焊前和焊后自动化程序。在编辑模式中,焊接时序由以下5个阶段组成:预送焊剂时间、电流递增、焊接区段、电流衰减和焊剂延迟停送时间等。

编辑模式可定义每一焊接时段,以及在该时段每个控制模块的功能。编辑模式显示屏可显示焊接区段、焊接程序文件名称、区段状态、焊接程序图形和软控按钮字符。所选择模块的参数表、控制模块表以及软键字符(参见图1-120)。

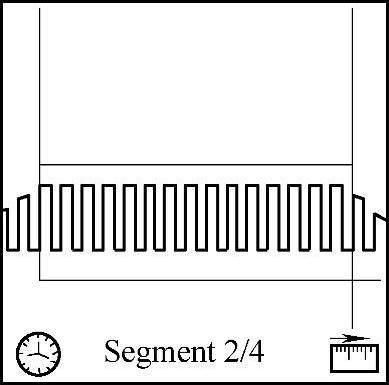

焊接程序图形,可显示每一区段的程序控制焊接参数。在波形图下面标出总区段数和当前区段序号。左边图形表示前一区段,右边图形表示当前区段。在图1-121所示的焊接程序图形中,时钟图形以时间表示前一区段。直尺图形表示当前区段的位置。

图1-121 焊接程序图形显示屏

参数列表显示出所选定的控制模块可编程的参数。某参数可能还有分列表,列出该参数可编程的要素,并可按要求调整。区段终止有以下选项:时间、位置、绝对位置、数字输入和超前。区段定义后,相关参数可以程序控制,区段参数按控制方式可分为时基区段、位基区段和超前区段。时基区段是指在规定时间(s)内结束的区段,位基区段是达到给定位置时结束的区段。超前区段是在按[下一步]按键前一直延续的区段。

在编辑模式中,编程按钮/旋钮(即图1-117所示软控按钮/旋钮)具有选择区段、选择控制模块、选择参数和调整参数值的功能。而软键的作用变成[输入程序]、[存储程序]、[增加区段]、[删减区段]、[设置](数据采集)和[自动化]选项等。

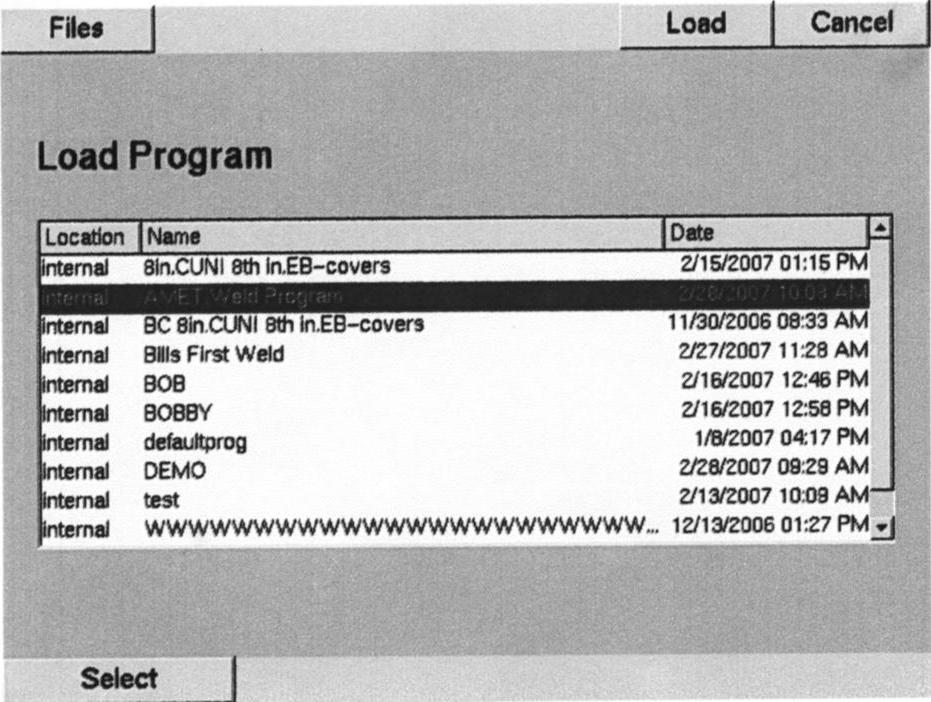

按[Load](输入)键,即显示输入程序显示屏,如图1-122所示。在该显示屏上可以选择先前编制的焊接程序。在该窗口列出已存储程序的位置、名称和日期。旋转选择旋钮,点亮所选择的焊接程序,然后按[Load]键或[Select](选择)键。

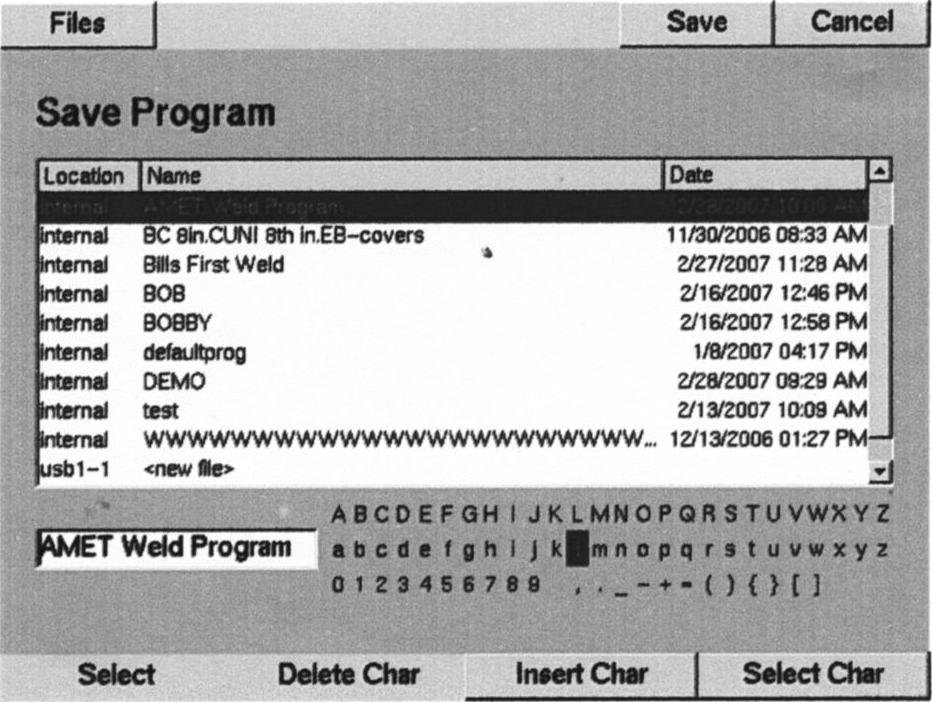

按编辑模式显示屏中的[Save](存储)键,则出现输入程序显示屏,见图1-123。在该显示屏上可存储已有的程序,或为新编制的程序创建以字母数字组合的名称。存储焊接程序的步骤如下:

第1步:按[Save]键,打开存储显示屏。

第2步:按[Cancel](删除)键,未存储,退出。

第3步:创建新文件或改写已有文件。按[Selct]键,点亮《newFile》(新文件)选项,以创建新文件。为改写已有的文件,按[Select]键,选择以前存储的文件,再按[Save]键。

第4步:一旦新文件正确命名,按下[Save]键。

图1-122 输入程序显示屏

图1-123 存储程序显示屏

第5步:按[Files](文件)键,进入文件管理显示屏。在该显示屏中,可将文件移至内存或USB闪存器中,或复制、删除文件。

在编辑模式显示屏上(见图1-120),可点击[Add Seg](增加区段)键和[Del Seg](删减区段)键增/减焊接程序区段。按[Select Segment](选择区段)键,将发光的黄色方框放在所选择的区段图形或终了斜坡上。再按[AddSeg]键,即可加上新区段。按[Del Seg]键,即可删去点亮的区段。

按编辑模式显示屏上(见图1-120)的[Setup](设置)键,则呈现设置子选单显示屏,如图1-124所示。

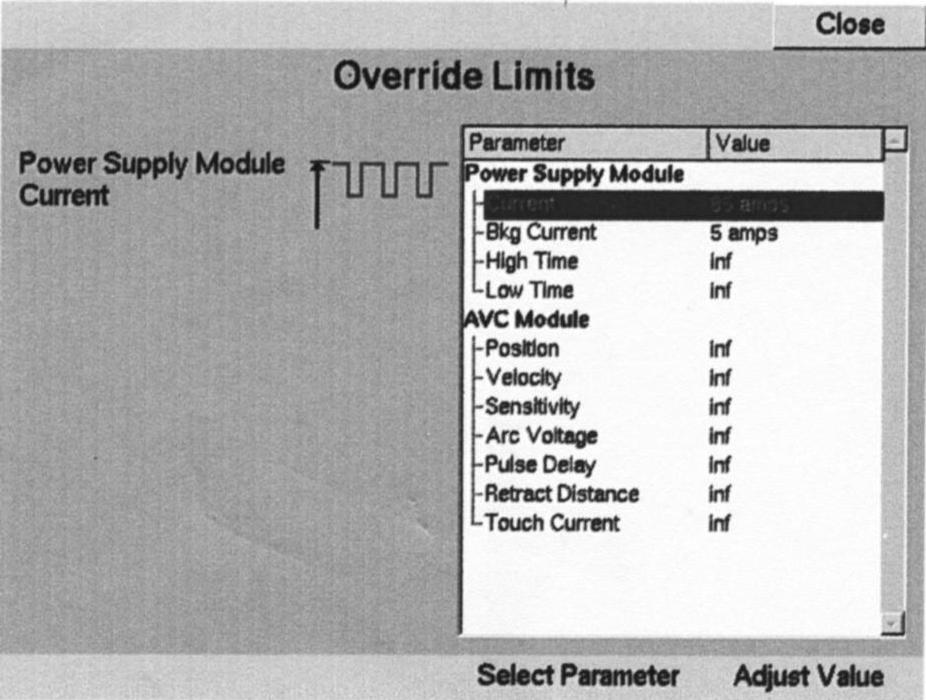

在编辑模式显示屏中设有[Override Limits](超限值)软键和[Data Acquisi-tion](数据采集)软键。在此显示屏面上亦可完成焊接程序的编辑。按[Override Limits]软键,即出现超限值设置显示屏,见图1-125。在此显示屏面上可以设定每个参数的极限值,图1-125中选择了焊接电源控制模块,并列出了可超限控制的各参数。点击[Select Parameter](参数选择)键,可移动参数列表。按[Adjust Value](调节)键,可设定该参数的极限值。设定完成后按[Close](关闭)软键,退回到设置显示屏,则设置值将自动存储。

图1-124 设置子选单显示屏

图1-125 超限值设置显示屏面

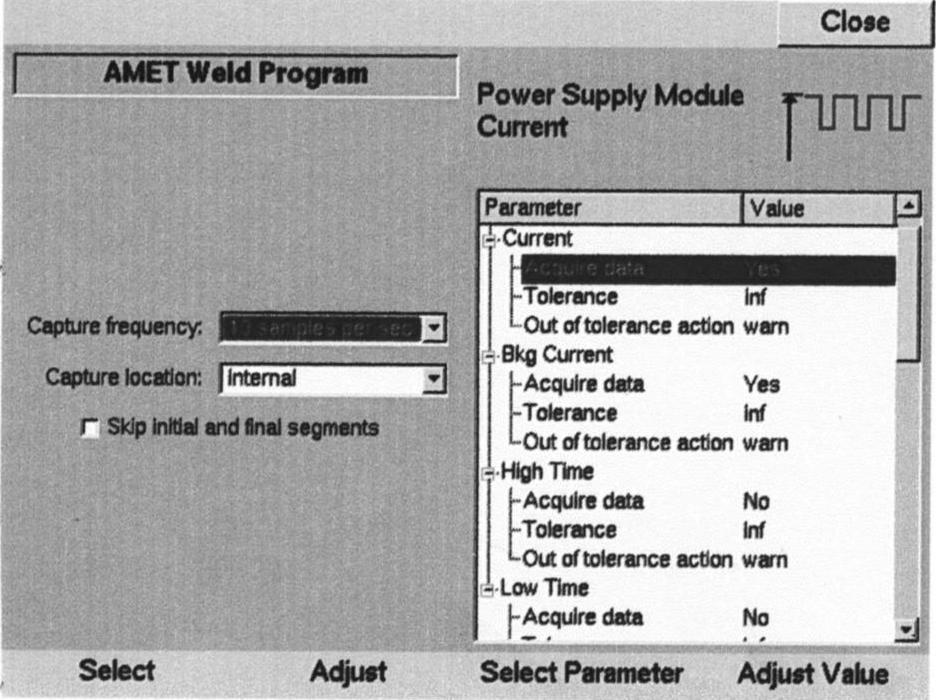

按设置子选单上的[Data Acquisition]键(见图1-124),则出现数据采集子选单显示屏,如图1-126所示。在此显示屏面上可以设定每个控制模块参数的数据采集准则。在焊接过程中,各种数据被采集,并存储于控制器的存储器中。

图1-126 数据采集显示屏

数据采集选项有:俘获次数,即多长时间采集一次数据并存储。俘获位置,采集数据存储单元(内存或USB)。跳跃式数据采集,即跳过起始区段和终了区段进行数据采集。

数据采集参数包括。采集的数据是否存储,设定所选择参数的最大和最小值,即给定+/-公差以及超差警示。如采集的数据超过公差,则焊接程序将立即停止或发出警报。

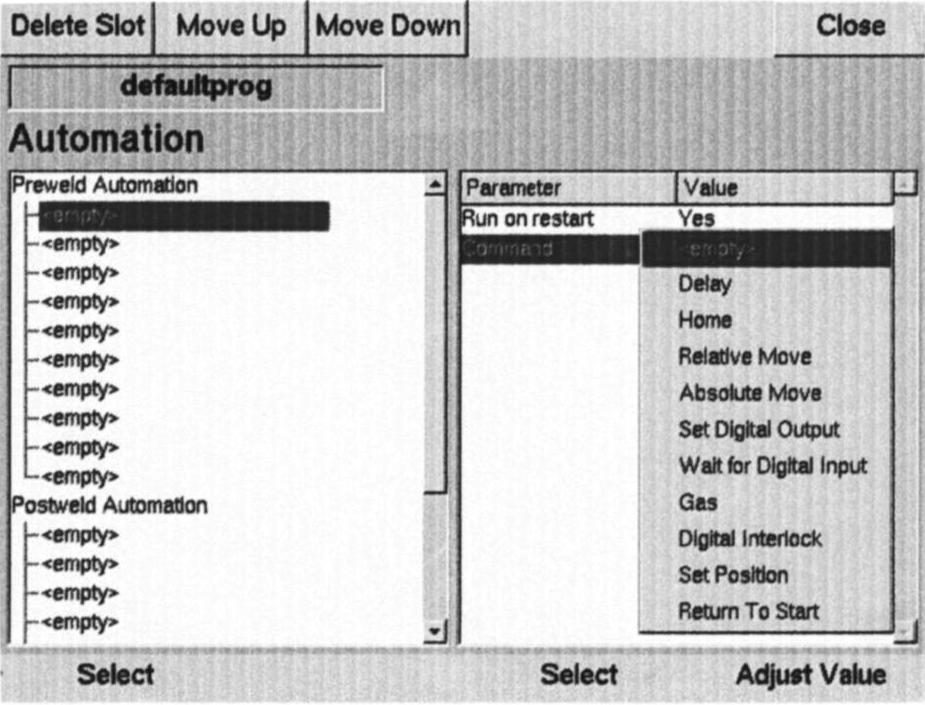

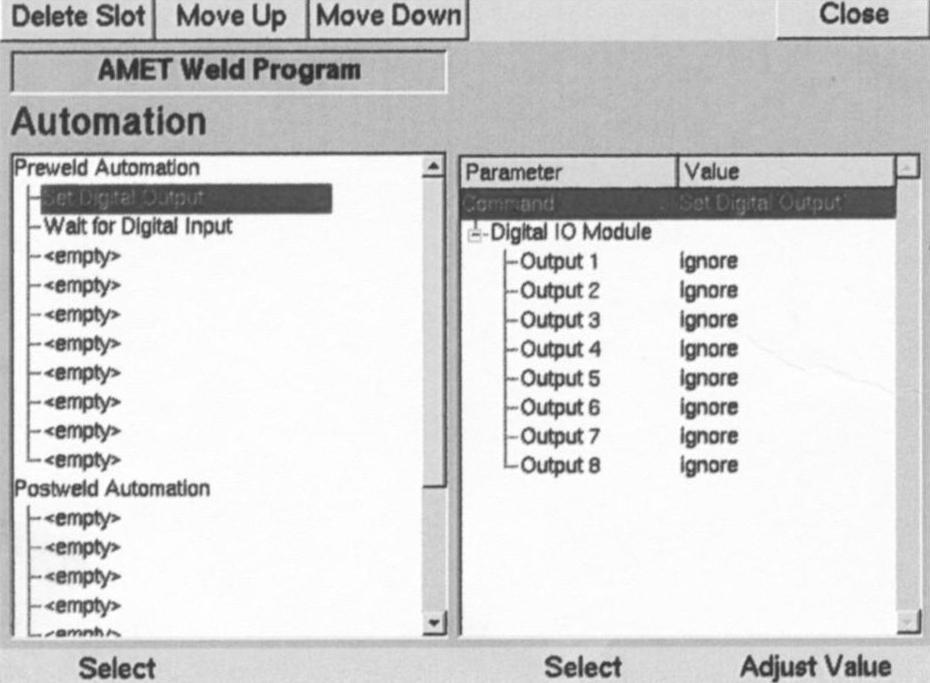

在编辑模式显示屏面上(见图1-120),按[Automation](自动化)软键,则显现自动化屏幕,如图1-127所示。可用于生成焊前和焊后的自动化动作顺序。该屏面分左、右两个窗口。

图1-127 自动化显示屏幕

左边的窗口示出焊前和焊后自动化动作的顺序。自动焊设备将按焊前、焊后方向表动作。按左边的[Select](选择)键,选定槽口,并可按动下列软键,删除或移动槽口的位置。这些软键是[DeleteSlot](删除槽口)键、[Move Up](向上移动)键、[Move Down](向下移动)键和[Close](关闭)键。其功能分述如下:(https://www.xing528.com)

[Delete Slot]键——删除所选择的自动化顺序指令。

[Move Up]键——将所选择的自动化顺序指令向下移动一格。

[Move Down]键——将所选择的自动化顺序指令向上移动一格。

[Close]键——退回到编辑模式。

右边窗口示出相关参数适用的指令。按下右边的[Adjust Value]键,可将所选择的指令置于自动化顺序中,按[Select]键,选择可编程的参数,并按[Ad-just Value]键,编制该参数的程序。各种自动化选项的功能详见表1-19。

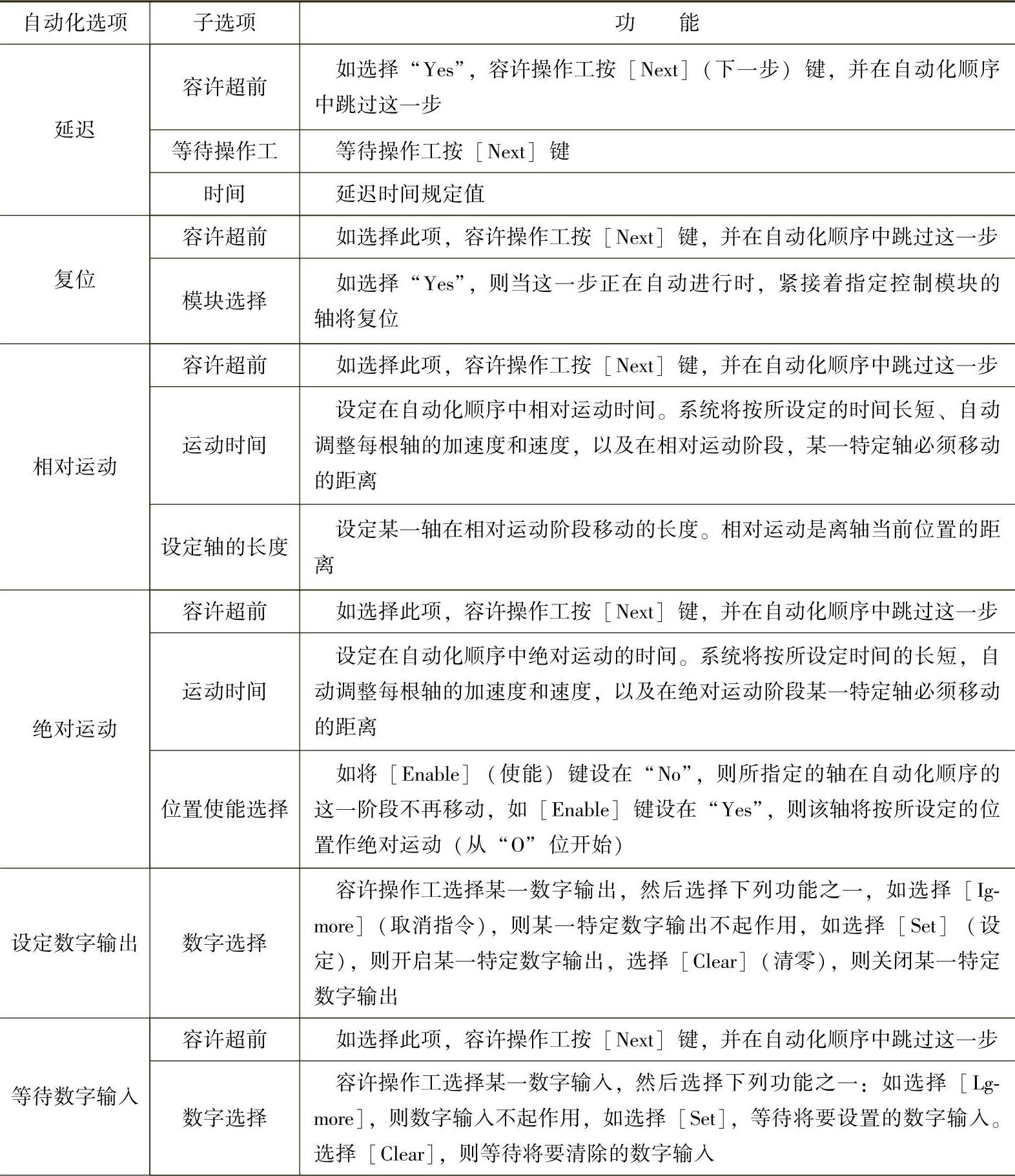

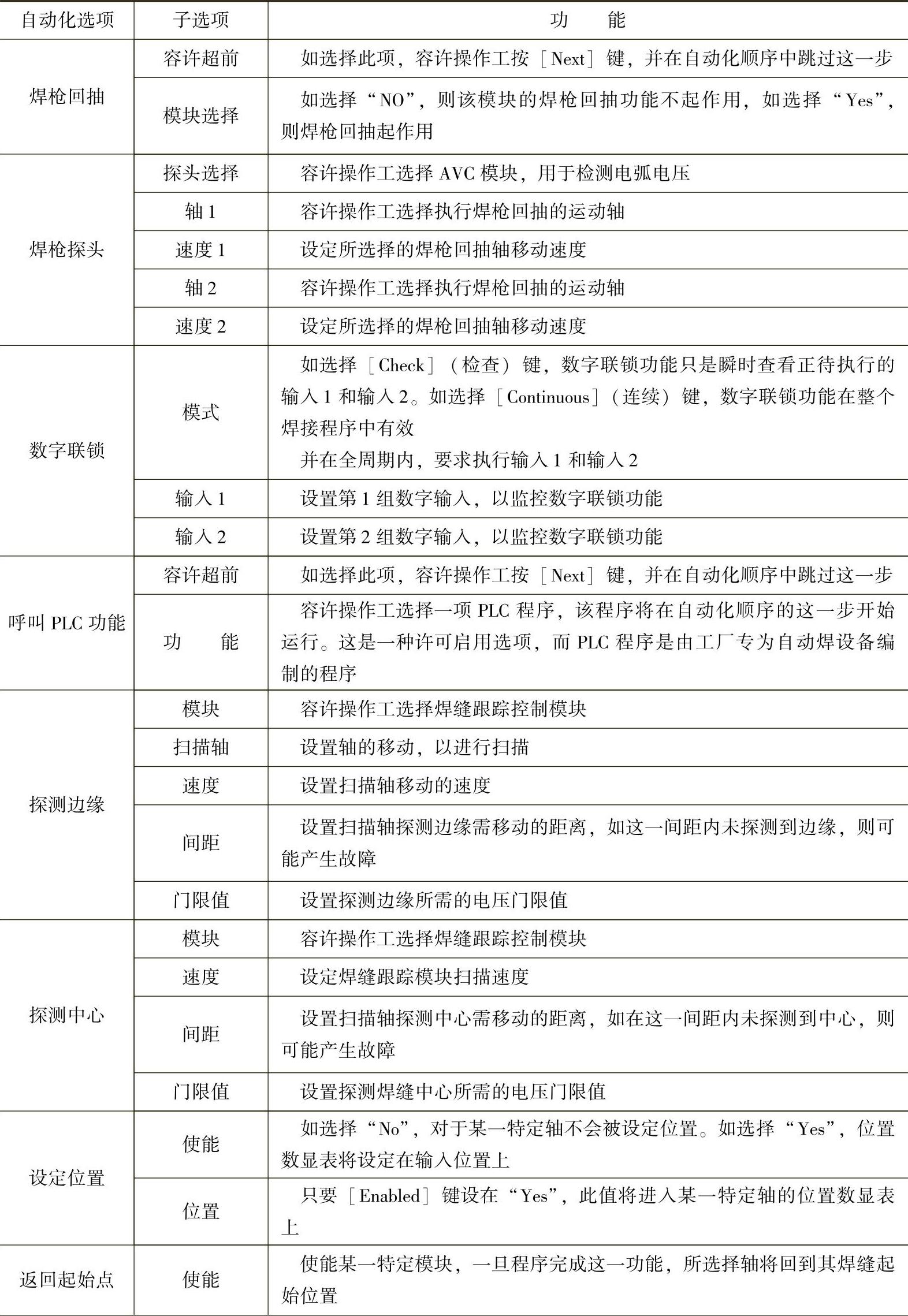

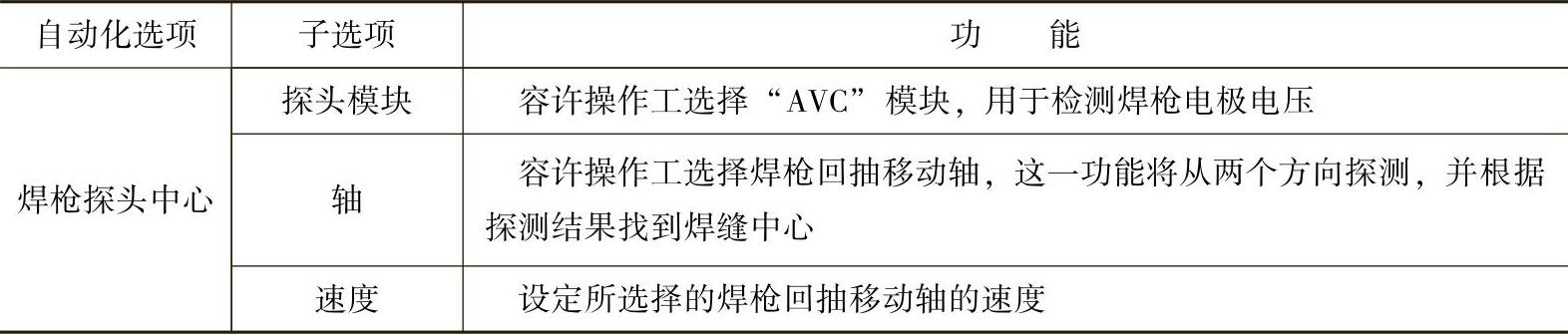

表1-19 各种自动化选项的功能

(续)

(续)

3)设置模式。按设置模式键,即进入设置模式状态,并显示设置模式屏面,如图1-128所示。

图1-128 设置模式显示屏面图形

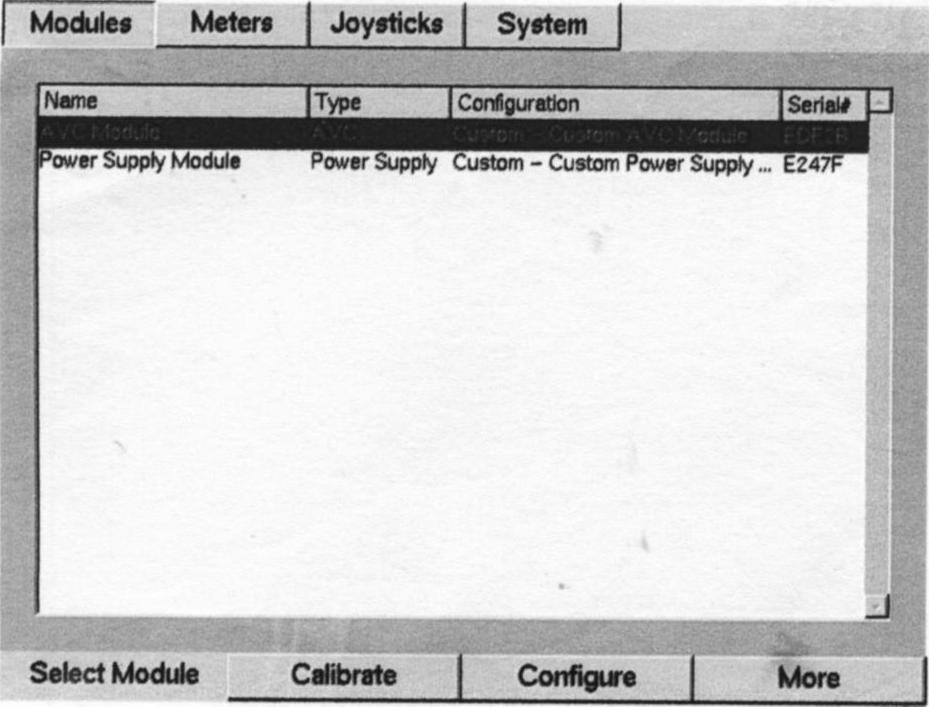

设置模式显示屏面上可见4个系统设置选项:[Modules](控制模块)、[Me- ters](数显表)、[Joysticks](手柄开关)、[System](系统)。按其中一个软键,即进入相应的显示屏面。

设置控制模块显示屏面(见图1-128)有以下4个子功能:选择控制模块、标定、配置和附加。在滚动窗格中选择某一模块之前,标定和配置不起作用。按[Se- lectModule](模块选择)键,可从模块表中选择某一模块。转动旋钮可上、下滚动模块表,所选定的模块将被点亮。

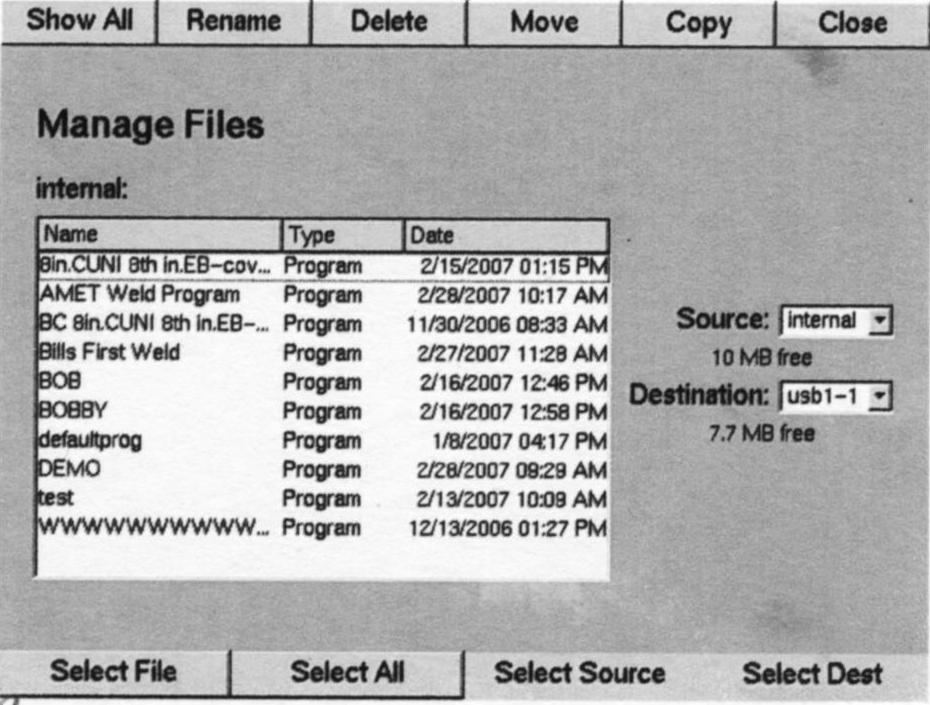

按[More](附加)键,则显示附加子功能显示屏。选择其中[Files](文件),可进入文件管理显示屏面,如图1-129所示。在该屏面上,操作工可查找并选择存储在XM型控制器中的单一文件,复式文件或其他所有文件。文件也可通过USB接口,从外部数据源中上载或下载。在文件管理屏面上还设置了6个软键和4个编程按键,其功能简述如下(参见图1-129)。

软键功能包括:

[Show All](全显)——显示存储在XM型控制器中的所有文件。

图1-129 文件管理子功能显示屏面

[Rename](更名)——显示所选择文件的更名屏面。

[Delete](删除)——永久删除当前选择的文件。

[Move](传送)——从一个文件存储单元向另一个存储单元传送某一文件。

[Copy](复制)——将所选定的文件复制到另一个文件夹中。

[Close](关闭)——回到设置模式主显示屏面。

编程键的功能包括:

[SelectFiles](选择文件)——滚动文件列表,按此键,选择其中一个文件。

[SelectAll](全选)——选择列表中的所有文件。

[SelectSource](选择数据源)——显示内部数据源,除非外接设备已连接到USB-1接口。

[SelectDest](选择文件夹)——如已连接外部设备,则可在内部源或USB-1之间切换。

使用XM型控制器编制焊接程序的步骤如下:

1)在XM型控制器面板上按编辑模式键,进入编辑模式状态。

2)选择系统设定的焊接程序。

3)点亮焊接程序的上坡区段。

4)按照焊接工艺的要求,设定区段各参数。

5)选择焊接电源控制模块,并按焊接工艺要求,调整各参数。

6)选择其余各控制模块,并按焊接工艺要求调整相关参数。

7)点亮焊接程序的下一个区段,并重复5),6)步骤,设定相关参数,直到所有焊接程序参数设定完毕。

8)在编辑模式屏面上按[Automation]软键,并按焊接工艺的要求,增设自动化顺序。

9)按[Setup]软键,设定各参数的超限值。

10)再按[Setup]软键,并设定数据采集特征值。

11)按[Save]软键,存储已修正的焊接程序,同时可更改焊接程序的名称。

XM型控制器当作为埋弧焊设备的主控制器时,各控制模块可编程的参数定义如下:

1)线性轴控制模块。线性运动程序控制的参数包括:

速度——设定线性移动的速度,单位为in/min;

起动延时——设定从区段始点到程序控制的线性运动这段时间,单位为s。

提前停车——设定在区段终止之前停止线性运动的时间,单位为s。

2)旋转轴控制模块。旋转运动程序控制的参数有:

速度度量制式r/min或in[1]/min。如选择in/min,在参数列表中将显示焊件的直径。在另一种制式中,起始速度和最终速度可程控。

焊件直径——规定焊件的外径(OD)。如在上坡区段,旋转速度制式设定为in/min,则以此制式编制程序。

起动延时——设定从区段始点到程序控制的旋转运动起动的这段时间,单位为s。

速度——设定旋转运动的速度。

提前停车——设定在区段终了之前,停止旋转运动的时间,单位为s。

3)送丝机控制模块。焊丝送进程序控制的参数有:

起动延时——设定从区段始点到程控送丝起动的这段时间,单位为s。

送丝模式——以某一恒定的速度连续送丝。

与焊接电流同步——送丝速度与焊接电流的变化同步。

送丝速度——有两个可编程的要素,起始速度和最终速度,单位为in/min。

低速——有两个可编程的要素:起始速度和最终速度。单位为in/min。

回抽长度——焊接结束后,焊丝回抽的长度单位为in。

回抽速度——选定回抽速度,单位为in/min。

提前停送——设定区段终了之前,焊丝停送的时间。

4)数字输入/输出(I/O)控制模块。打开[Automation]显示屏面,在焊前和焊后自动化顺序中选择[Digital Output](数字输出)或[Wait bor Digital lnput](等待数字输入),并显示输入/输出屏面,如图1-130所示。

数字输入/输出控制模块可编程的参数有:

[ignore](取消指令)——取消数字输入/输出。

设定——接通数字输入/输出。

消除——关闭数字输入/输出。

容许超前——此选项容许操作工按[Next]键,跳过自动化顺序中的这一步。

图1-130 数字输入/输出显示屏面

5)AC/DC埋弧焊焊接电源控制模块。此模块可编程的参数如下:

工作模式:分停用,CC60Hz正弦波,CC50Hz正弦波,CVDC-,CVDC+,CV方波,CCDC,CCDC+,CC方波。这些工作模式在焊接电源模块配置文件中选定,并可预编程。当选定这些工作模式中的一种,则XM型控制器将命令焊接电源进入该种工作模式。

焊丝试送——设定焊丝试送速度,单位为in/min。试送速度通常低于实际焊接时的送丝速度。

焊接电流——设定焊接电流(A),连同电弧电压,以决定焊接时的送丝速度。

直流偏置值——设定直流偏置值,只适用于交流电的焊接。

频率——设定频率(Hz),只适用于交流电焊接。

波形对称度——设定波形对称度(%),只适用于交流电焊接。例如80%正半波,20%负半波。

返烧时间——设定焊丝返烧时间,单位为s。返烧时间是焊接结束之前,焊丝停止给送的一段时间。在这段时间内,焊丝不再送进,焊接电流继续流动,使焊丝返烧。

移相——只适用于多台焊接电源交流电的焊接,这一功能可改变波形相位角,使交流波移相。

起动延时——只适用于多台焊接电源工作状态。这一功能可使操作工设定第二台焊接电源迟后于第一台焊接电源引弧的时间,单位为s。

6)激光视觉跟踪系统控制模块。此模块可编程的参数包括:

焊缝种类:环缝、纵缝。

坡口形式:V形、U形。

焊件厚度:单位为in。

工作模式——停用、手工、跟踪和自适应。

焊层种类:根部焊道、单道焊层、并列焊层和盖面层焊道。

坡口位置:按百分率(%)设定坡口的位置。只适用于单层焊。

焊层数:设定在某一区段内焊接的焊层数。如此值在自动化屏面上设定,则激光视觉系统将按焊缝的深度,决定完成该层的时间。

焊道数:设定在一个区段内每焊层的道数。如此值在自动化屏面上设定,则激光视觉系统将按焊缝的宽度,决定完成一道焊缝的时间。

水平偏离:设定水平偏离,单位为in。此偏离值是离激光跟踪位置在水平轴上的距离。

垂直偏离:设定垂直偏离,单位为in。此偏离值是离激光跟踪位置在垂直轴上的距离。

侧壁偏离值:设定侧壁偏离值,单位为in。此偏离值是坡口侧壁到坡口中心的距离。

7)滚轮架控制模块。此模块可编程的参数如下:

起动延时——设定从区段始端到可程控的旋转开始的时间。如此值在[Lni-tiate](引弧)选项中设定,则滚轮架将在电弧引燃时起动。

测速模式:内编码器——用于安装在电动机上的编码器。

外编码器——用于与电动机直接连接的编码器。这种编码器通常安放在焊件上,以测定焊件实际移动的长度和速度。

焊接模式:OD——用于在焊件外径焊接的模式;ID——用于在焊件内径焊接的模式。

焊件旋转方向取决于所选择的焊接模式。

焊件直径:规定焊件的外径。旋转速度的单位为in/min。

有效直径:设定有效直径,单位为in。有效直径是指焊件实际焊接表面的直径。

速度:起始速度——设定起始速度值,单位为in/min。

最终速度——设定最终的速度值,单位为in/min。

提前停转——设定区段终止前,停止旋转的时间。

(3)MAXsa10型自动控制器的技术特性 MAXsa10型自动控制器是Lincoln公司专为Power Wave AC/DC 1000SD型波控埋弧焊焊接电源研发的配套自动控制器,它是一种以ArcLink通信协议为基础的网络化数字控制器,其外形如图1-131所示。

这种控制器具有以下特点:

1)界面友好,清晰的数字显示,易于设定各种焊接模式,如交流电工作状态、引弧/起动/终止选项、焊接机头/焊接小车移动停止/起动、定时和其他参数。

图1-131 MAXsa10型自动控制器的外形

2)通过操作程序,可以限定或锁定任一或所有的焊接参数。

3)可对交流焊接电流实行波形控制,可在预编程焊接模式数据库中选择各种参数。每种模式的参数可在限定的范围内调节,以达到最高熔敷速度和最佳的熔透深度。

4)可存储8组焊接参数,按需要可随时调用。

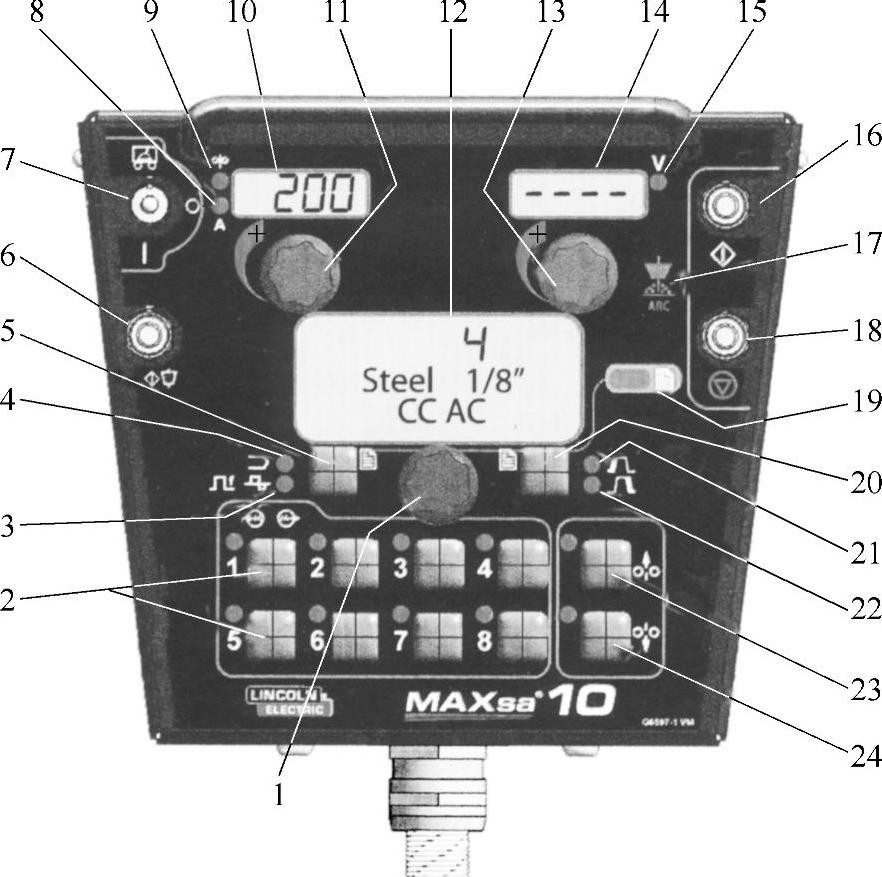

MAXsa10型控制器面板的设置如图1-132所示。

图1-132 MAXsa10型控制器面板的设置

1—模式选择旋钮 2—存储按键(8个) 3—频率和对称度指示灯 4—焊接模式指示灯 5—焊接模式选择键 6—焊剂开关 7—小车移动选择开关(自动/关/手动) 8—电流指示灯 9—焊丝送进指示灯 10—电流/送丝速度显示屏 11—电流/送丝速度调节旋钮 12—模式选择显示屏(MSP) 13—电弧电压调节旋钮 14—电弧电压显示屏 15—电弧电压指示灯 16—起动按钮 17—电弧引燃指示灯 18—停止按钮 19—调整选单指示灯 20—引弧/收弧方式选择键 21—引弧方式选项指示灯 22—收弧方式选项指示灯 23—焊丝反抽键 24—焊丝下送键

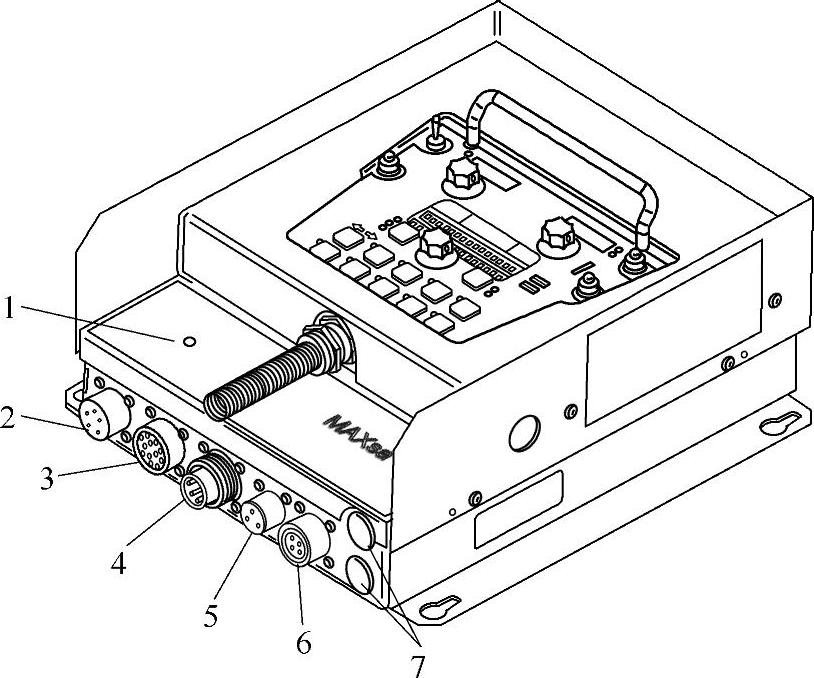

MAXsa10型控制器底盘接口的布置如图1-133所示。

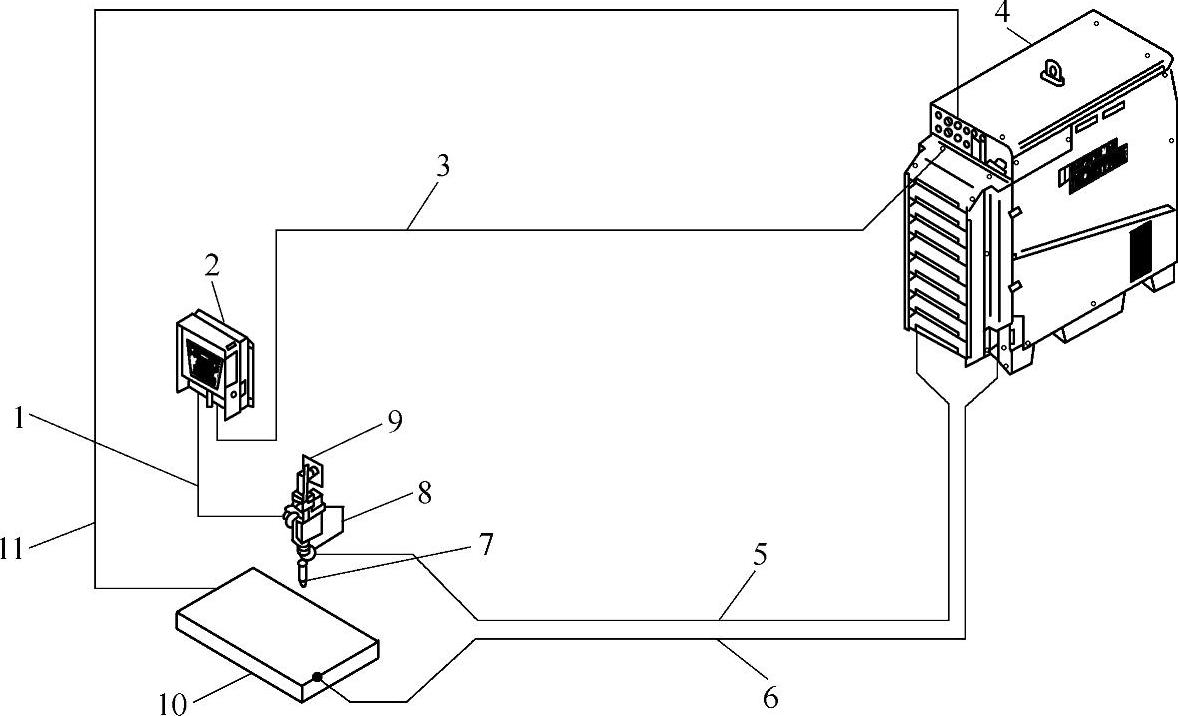

由图1-133可见,MAXsa10型控制器可同时控制焊接电源、送丝机、焊接小车和其他辅助机具(焊剂斗电磁阀)等。这种控制器与焊接电源、送丝机的连接方式如图1-134所示。

MAXsa10型控制器的操作步骤如下:

1)首次接通电源。当焊机首次接通电源时,模式选择显示屏出现“MAXsa Lnitializing……”(初始化)字符(见图1-135)。一旦Power Wave AC/DC焊接电源完成初始化(20~60s),将进行“灯试法”。所有分立的发光二极管(指示灯)和显示屏将点亮2s。

图1-133 MAXsa10型控制器底盘接口的布置

1—状态指示灯 2—遥控盒插座 3—MAXsa22或29送丝机控制电缆插座 4—Powe Wave AC/DC 1000SD型焊接电源ARCLINK控制线插座 5—焊剂斗控制线插座 6—TC—3小车控制线插座 7—备用插孔

图1-134 MAXsa10型控制器与焊接电源和送丝机的连接方式

1—14芯控制电缆线 2—MAXsa10型控制器 3—Arclink网线 4—焊接电源AC/DC 1000SD 5—焊接电缆(接导电嘴) 6—焊接电缆(接焊件) 7—导电嘴 8—67#导线 9—MAXsa22焊接机头 10—焊件 11—检测线

经2s以后,所有显示屏关闭,而模式选择显示屏出现如图1-136所示的字符。

初始化完成后,模式选择屏面将显示焊接模式。上面两个屏幕将显示焊机最后一次关闭时所选定的焊接参数,焊接模式指示灯点亮。

2)送丝机的调整。按[焊丝下送]键,将焊丝插入送丝机构。当按[焊丝下送]键或[焊丝返抽]键,则送丝机调整时模式选择屏面将显现如图1-137所示的字符,在其左上的屏幕上将显示预置的送丝速度。

图1-135 初始化显示屏

图1-136 初始化后模式选择显示屏出现的字符(焊接软件编号)

图1-137 送丝机调整时模式选择显示屏出现的字符

当按下[焊丝送进]键,旋转数显屏下的旋钮,可以调节送丝速度。关于焊丝接触传感电路的启用将在调整选单一节中叙述。

3)焊接模式的设定。为选择焊接模式,可按住[焊接模式选择]键,直到[焊接模式]指示灯亮。

旋转[模式选择]旋钮,选择所要求的模式,1s后将显示新模式的参数。旋转每个显示屏下面的旋钮,可以调节这些参数。图1-138示出了焊接模式显示屏实例。在CC(恒流)模式下,左上方数显屏将显示焊接电流,在CV(恒压)模式下,将显示送丝速度,同时送丝指示灯亮。

图1-138 焊接模式显示屏实例

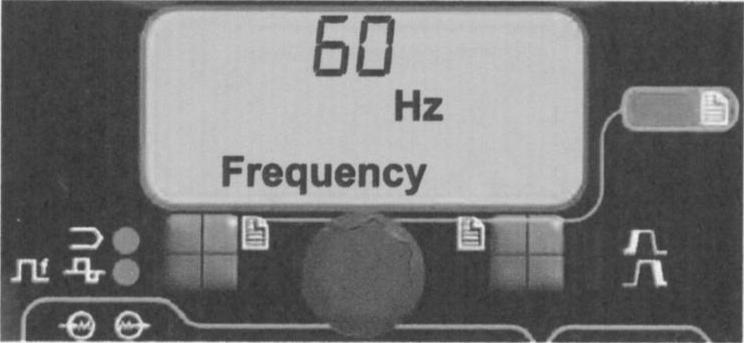

4)交流电频率/对称度调节。为调节频率,可按住[焊接模式选择]键,直到频率/对称度指示灯亮,焊接模式显示屏上出现“Frequency”(频率)字符。如果已选定的焊接模式容许调节频率,旋转调节旋钮,可在20~100Hz之间选择所要求的频率,如图1-139所示。

为正确地选择频率,可以微调不对称交流波和多弧焊接过程的稳定性。

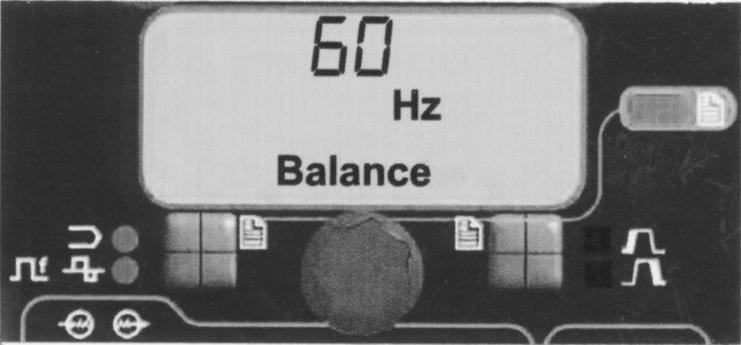

为调节对称度,按住[焊接模式选择]键,直到焊接模式显示屏上出现“Balance”(对称度)字符,如图1-140所示。如果所选定的模式容许调节交流波对称度,则旋转调节旋钮,可在25%~75%范围内选择所要求的波形对称度。

图1-139 频率调节显示屏实例

图1-140 对称度调节显示屏实例

调节对称度(正负半波宽度之比),可改变熔敷速度,提高焊接效率。

5)直流偏置值的调节。按住[焊接模式选择]键,直到焊接模式显示屏出现“Offset”(偏置值)字符,如图1-141所示。如果所选定的焊接模式容许调节直流偏置,则旋转调节旋钮,可以选择所要求的偏置值。实际上,容许的偏置值决定于所选定的焊接模式。

单独调节正极性和负极性的波幅,可以更精细地控制熔透深度和熔敷速度。

6)焊接模式的搜索。焊接模式的搜索功能可以根据某些原始条件,如焊丝规格,焊接方法等选择一种焊接模式。为搜索焊接模式,按下调节旋钮,而当焊接模式指示灯亮时松开旋钮。另一种搜索模式的方法是,旋转调节旋钮,直到显示“Weld Mode Search”(焊接模式搜索)字符,然后按标有“Be-gin”(开始)的右按键,开始搜索过程。其间,按右键,一般起“next”(下一步)键的作用,左键一般起“back”(返回)键的作用。按下调节旋钮也可作为“next”键使用。

图1-141 直流偏置值调节显示屏实例

转动调节旋钮再按下,可选择相关的焊接条件,如焊接工艺方法、焊丝种类和规格等。完成最终的选择后,控制器能自动转换到焊接模式搜索已找到的焊接模式。

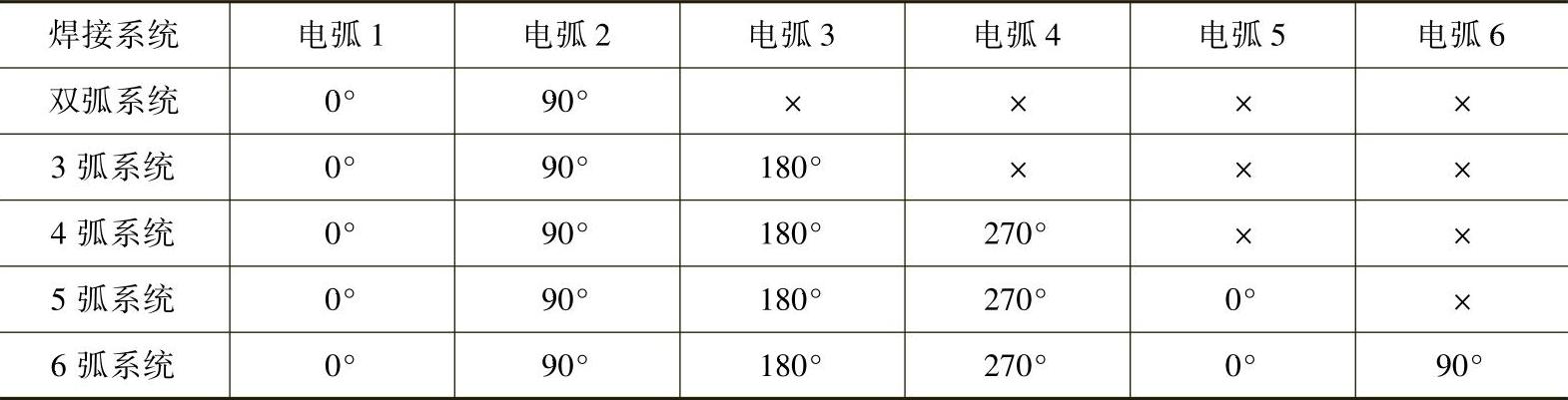

7)多弧焊焊接系统的相位差。Power Wave AC/DC 1000SD/MAXsa可以组合成多弧焊接系统,最多可达6弧。为将多弧之间相互电磁干扰降低到最小的程度,各电弧的焊接电流波形相位是十分重要的。焊接电流波形相位应有一定的时间差。通过前导电弧的用户界面,可以设定每个电弧的电流波形相位。试验证明,多弧埋弧焊时,相邻电弧电流波形相位差应为90°,焊接过程最稳定。详见表1-20。

表1-20 多弧埋弧焊系统的电流波形最佳相位关系

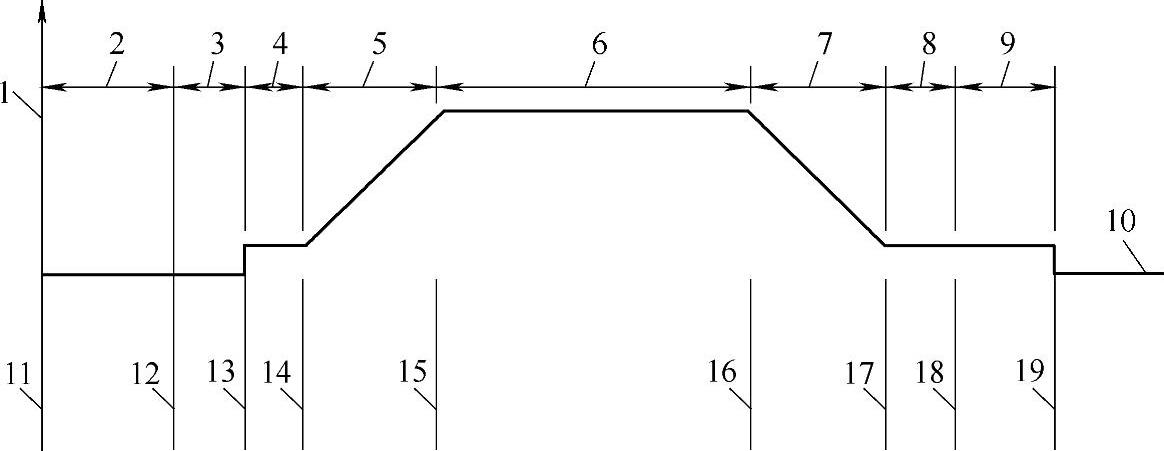

8)焊接程序的设置。埋弧焊过程的焊接程序参数如图1-142所示。可以通过用户界面调节以下各参数:

图1-142 埋弧焊过程完整的焊接程序

1—焊接电流 2—引弧延时 3—引弧 4—开始焊接 5—电流递增 6—焊接 7—电流衰减 8—填补弧坑 9—焊丝返烧 10—时间坐标 11—按起动按钮 12—焊丝开始送进 13—焊丝接触焊件 14—起始阶段结束 15—递增结束 16—按“停止”按钮 17—衰减结束 18—填补弧坑结束 19—返烧结束

①引弧参数的选择。为在焊接程序一开始就能建立稳定的电弧,并平稳地过渡到正常的焊接参数,应正确设定下列引弧参数:引弧延时,如接触引弧、起始电流和电流递增等参数。

②引弧延时。送丝延时,最长为5s,使焊丝端部到达预定的引弧点。通常用于多弧埋弧焊。

③引弧参数的设定。设定合适的焊丝向焊件给送速度,并接通焊接电源以建立电弧。通常在焊接程序的引弧阶段设置较低的送丝速度。

④引弧电流和时间。应设定足够的引弧电流和时间,以使电弧稳定燃烧。但过长的引弧时间和过大的引弧电流,可能导致引弧点焊道成形不良。

⑤电流递增时间。即从引弧参数向焊接参数过渡的时间。焊接电流(送丝速度)通常由低到高递增。

⑥引弧参数设定步骤。按[Arc Start/End Options](引弧/收弧选择)键,[START OPTIONS LED](引弧选项)指示灯亮,在焊接模式显示屏上出现[Arc Delay Time](引弧延时)字符,如图1-143所示。按[Mode Select Panel Control]模式选择旋钮,选定所要求的延迟时间。按[WeldModeSelector](焊接模式选择)键,退出引弧参数选择屏面。

重复按[引弧/收弧选择]键,将滚动各引弧参数,转动[模式选择]旋钮,可改变所选定的参数值。

当引弧选项设定成某一数值时,此时引弧选项指示灯与送丝速度或焊接电流以及/或电压指示灯同时闪亮,则提示用户可输入这些参数。在引弧选项中可以设定的参数如下:

引弧延时、引弧送丝速度、引弧时间、起始送丝速度/焊接电流、起始电弧电压、起始阶段时间和递增时间等。

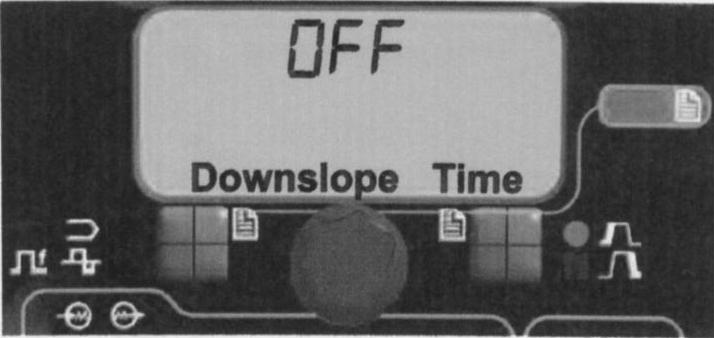

收弧参数的选择。收弧参数包括衰减时间、填补弧坑时间和焊接电流以及返烧时间,其定义如下:

衰减时间是从焊接参数逐渐过渡到填补弧坑参数的时间。通常在收弧阶段,焊接电流缓慢降低。

填补弧坑参数是在焊接结束阶段填满弧坑的时间和焊接电流。

图1-143 引弧延时设定显示屏

返烧是焊丝停止送进,焊接电流继续保持的时间,以避免焊丝粘连于焊接熔池,并使焊丝端的形状便于再引弧。在大多数的情况下,返烧时间定为0.4s。

再引弧时间是万一引弧失效或因短路或开路而使电弧熄灭而再次引燃电弧的时间。再引弧时间通常设定为1~2s。

收弧参数的设定步骤:按[引弧/收弧选择]键,模式显示屏滚动经过引弧选项,收弧选项指示灯亮。在模式选择屏面上显示“Downslope Time”(衰减时间)字符,如图1-144所示。

转动[模式选择]旋钮,选定所要求的衰减时间。按[焊接模式选择]键,退出收弧参数屏面。重复按[引弧/收弧选择]键将滚动各参数。转动[模式选择]旋钮,可改变所选定的参数值。在收弧选项中可设定的参数如下:衰减时间、填补弧坑送丝速度/焊接电流、填补弧坑电弧电压、填补弧坑时间、返烧时间和再引弧时间。

图1-144 衰减时间设定显示屏

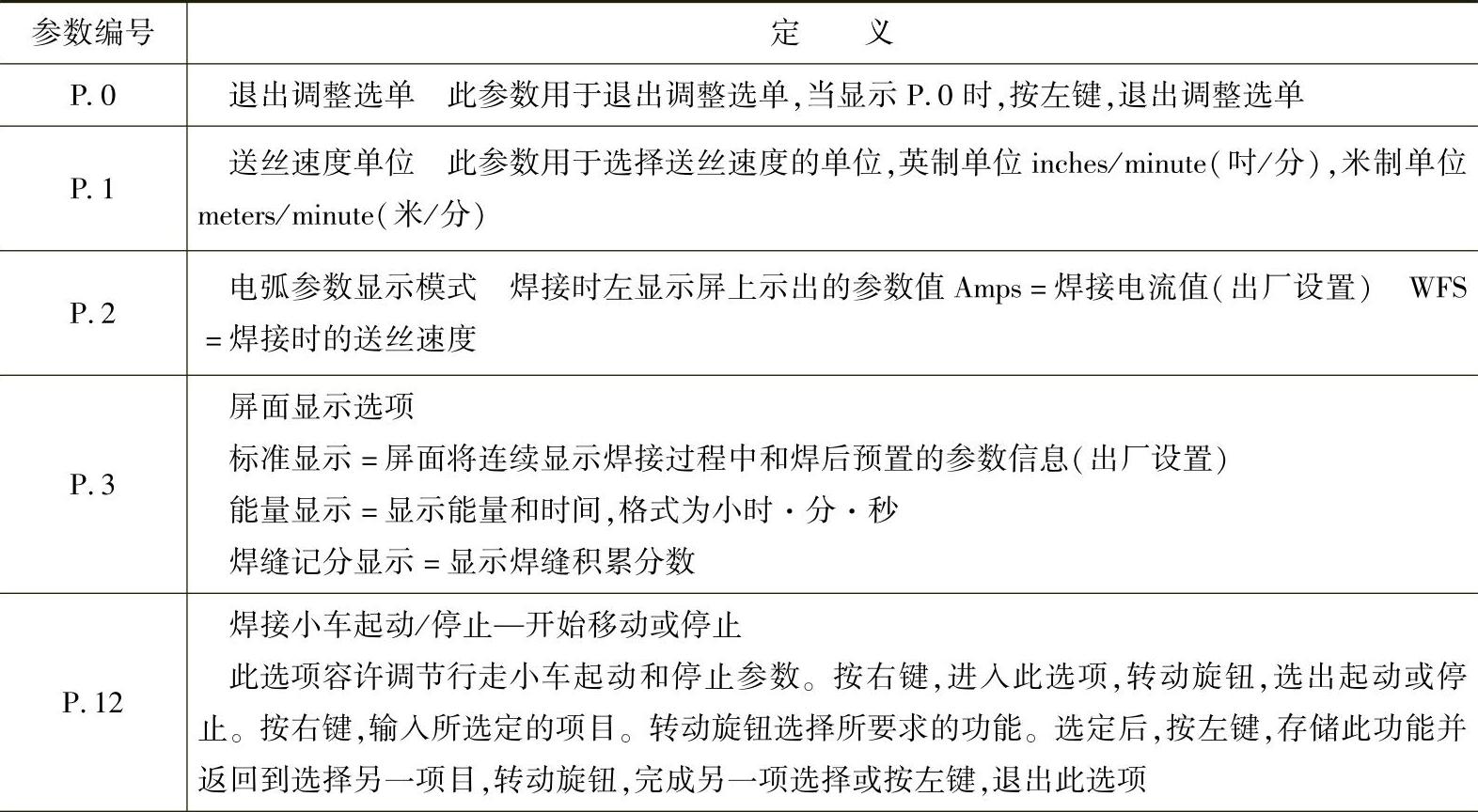

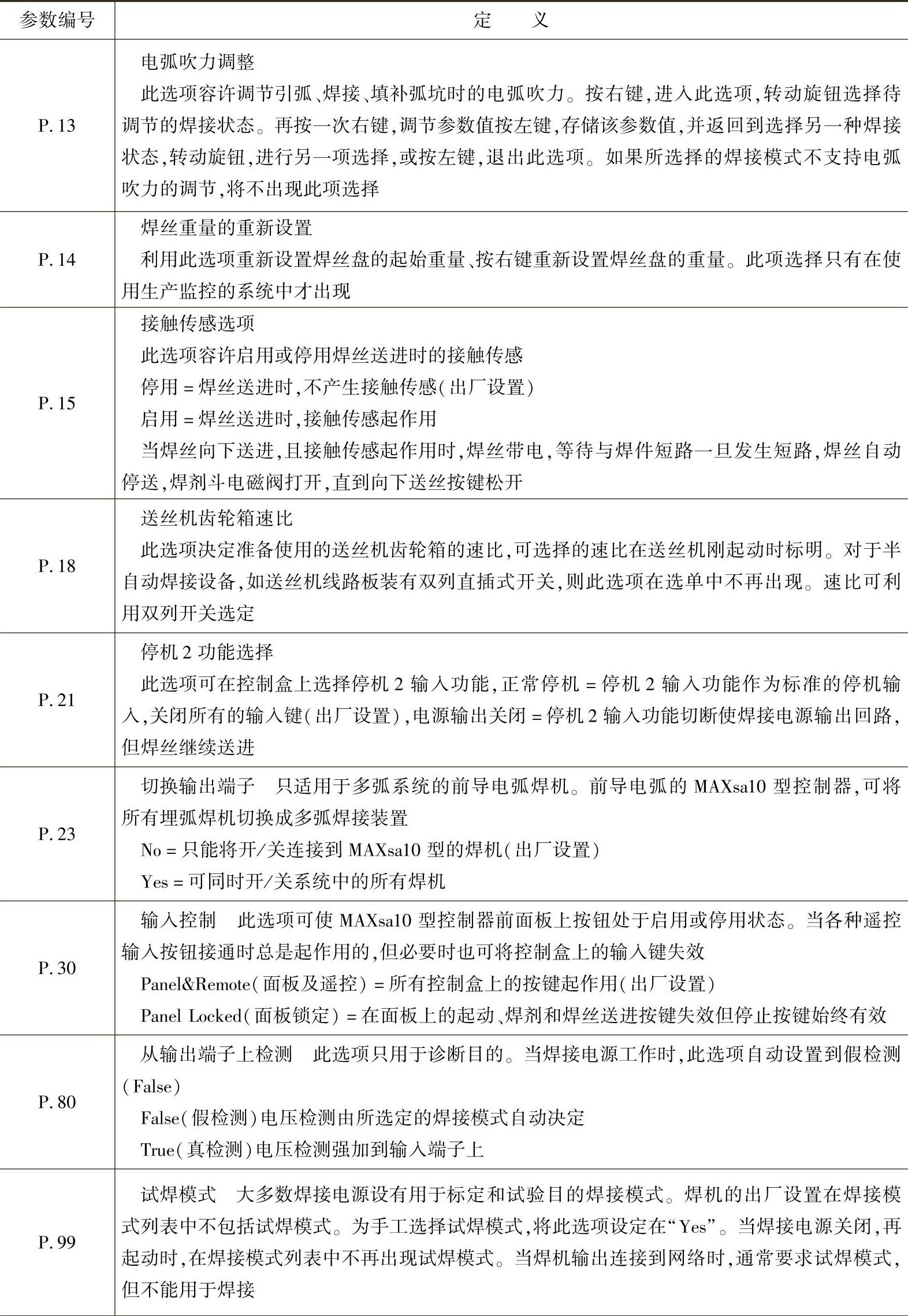

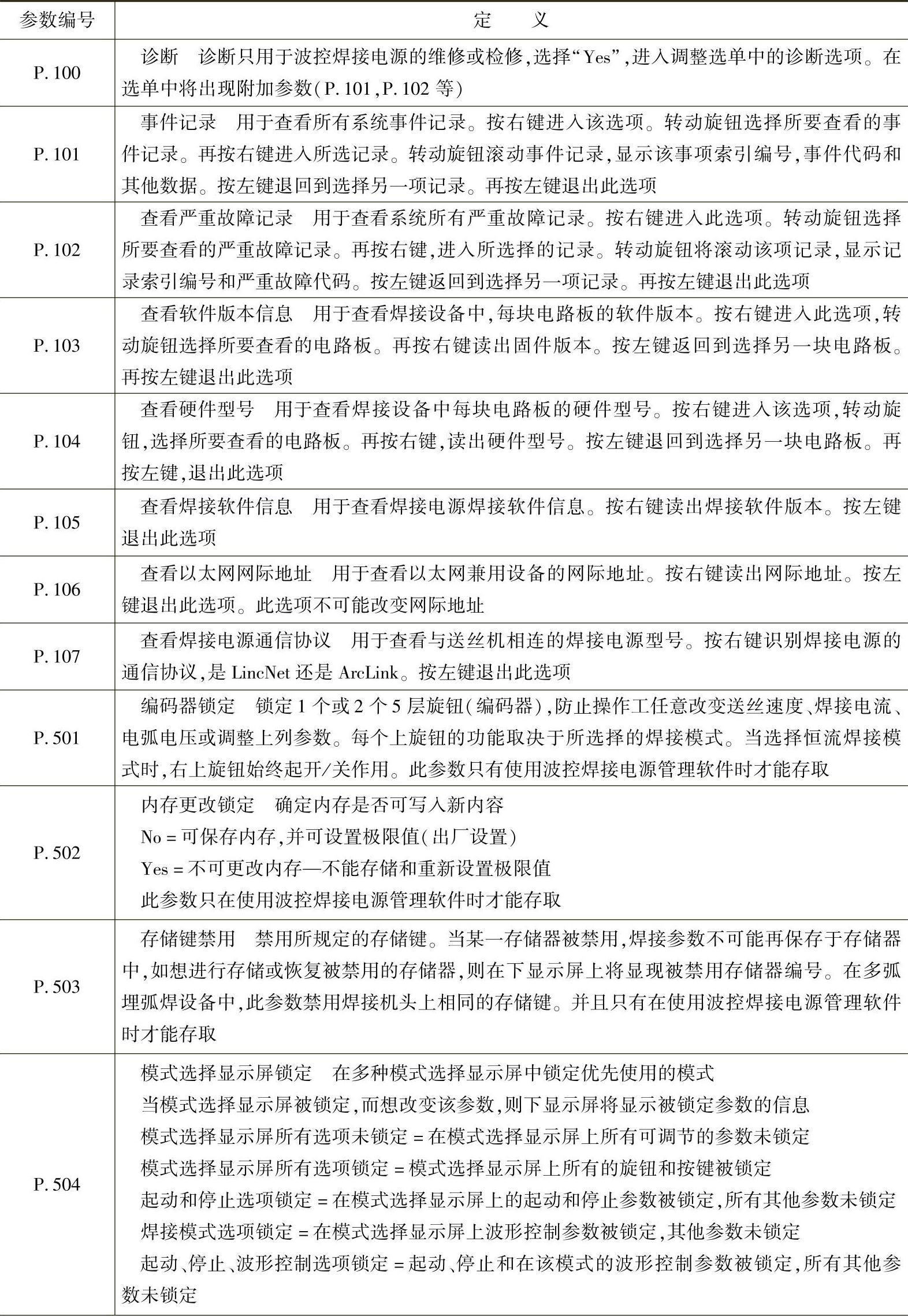

MAXsa10型控制器还可通过调整选单设置用户愿优先选择的参数。这些参数共分3组,开放参数(参数编号P.1~P.99),诊断参数(参数编号P.101~P.199),保密参数(P.501~P.599)。

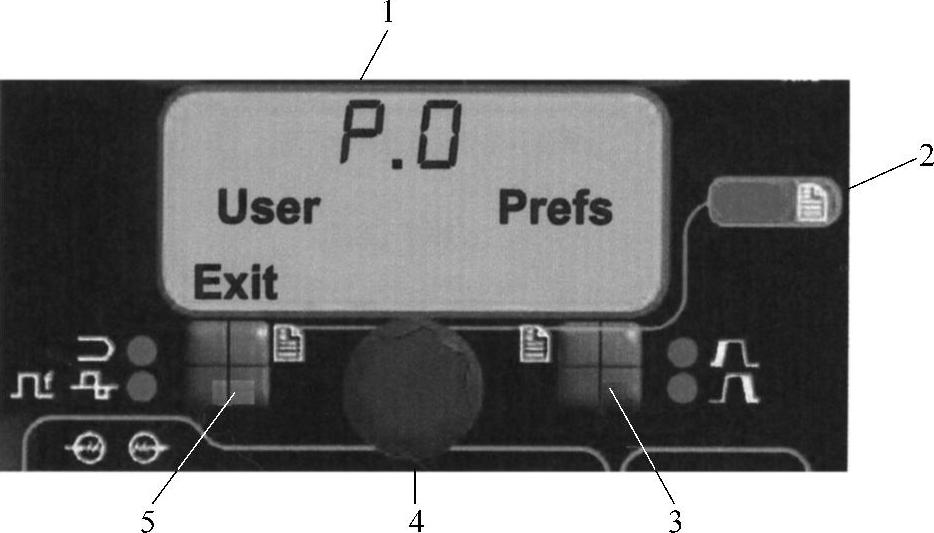

1)访问调整选单。为访问调整选单,同时按下如图1-145所示的左、右键。此时,调整选单指示灯亮,显示屏上出现“User Prefs”(用户优先选择)字符。调整选单只能在设备安装时使用。

图1-145 调整选单显示屏

1—模式选择显示屏 2—调整选单指示灯 3—右按键 4—调整旋钮 5—左按键

2)择优选取参数。转动显示屏下的旋钮,可滚动择优选取的参数。按右键,编辑所选定的择优参数。

3)择优更改参数。转动旋钮,滚动择优参数选项。按右键,更改择优参数的设定值。按左键,则删除该参数。

4)退出调整选单。为退出调整选单,同时按下左、右键,或选择参数P、O,并按左键。如选单暂停不用6s,则自动退出。

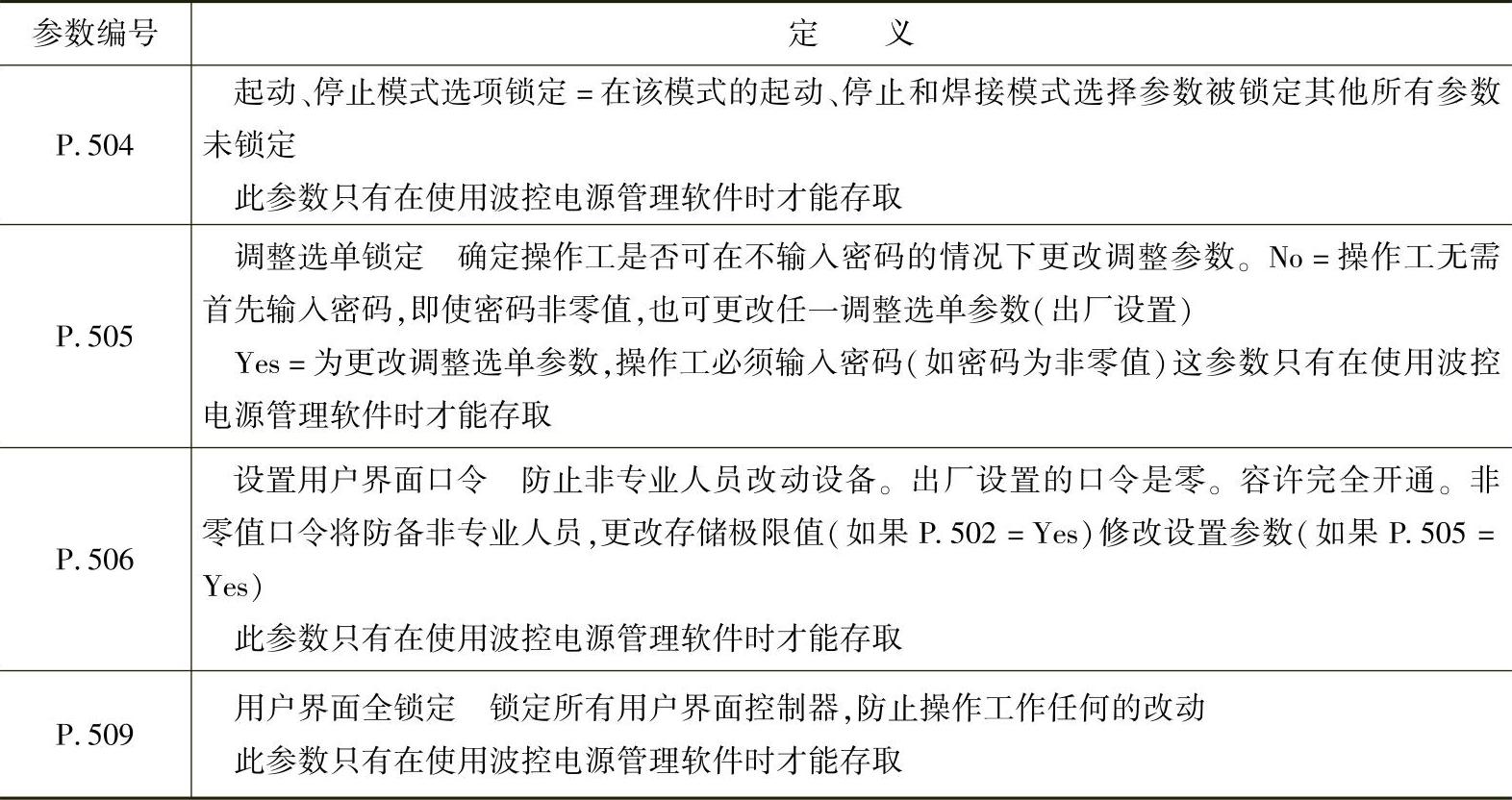

5)用户定义的参数(用户择优参数)。用户择优参数的编号和定义详见表1-21。

表1-21 用户定义的参数

(续)

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。