由于被测零件的结构特点、尺寸大小和精度要求以及检测设备条件等不同,同一几何公差项目可以用不同的检测方法来检测。为了正确地测量几何误差,合理选择检测方案,GB/T 1958—2004《产品几何量技术规范(GPS)形状和位置公差 检测规定》中规定了以下5个检测原则。

1.与理想要素比较原则

与理想要素比较原则是指测量时将实际被测要素与相应的理想要素作比较,在比较过程中获得测量数据,按这些数据来评定几何误差值。该检测原则应用最为广泛。

运用该检测原则时,必须要有理想要素作为测量时的标准。根据几何误差的定义,理想要素是几何学上的概念,测量时采用模拟法将其具体地体现出来。例如,刀口尺的刃口、平尺的轮廓线、一条拉紧的弦线,一束光线都可作为理想直线;平台和平板的工作面、水平面、样板的轮廓面等可作为理想平面,用自准仪和水平仪测量直线度和平面度误差时就是应用这样的要素。理想要素也可以用运动的轨迹来体现,例如纵向,横向导轨的移动构成了一个平面;一个点绕一轴线作等距回转运动构成了一个理想圆,由此形成了圆度误差的测量方案。

模拟理想要素是几何误差测量中的标准样件,它的误差将直接反映到测得值中,是测量总误差的重要组成部分。几何误差测量的极限测量总误差通常占给定公差值的10%~33%,因此,模拟理想要素必须具有足够的精度。

2.测量坐标值原则

由于几何要素的特征总是可以在坐标系中反映出来,因此利用坐标测量机或其他测量装置,对被测要素测出一系列坐标值,再经数据处理,就可以获得几何误差值。测量坐标值原则是几何误差中的重要检测原则,尤其在轮廓度和位置度误差测量中的应用更为广泛。

3.测量特征参数原则(https://www.xing528.com)

特征参数是指被测要素上能直接反映几何误差变动的,具有代表性的参数。“测量特征参数原则”就是通过测量被测要素上具有代表性的参数来评定几何误差。例如,圆度误差一般反映在直径的变动上,因此,常以直径作为圆度的特征参数,即用千分尺在实际表面同一正截面内的几个方向上测量直径的变动量,取最大的直径差值的二分之一,来作为该截面内的圆度误差值。显然,应用测量特征参数原则测得的几何误差,与按定义确定的几何误差相比,只是一个近似值,因为特征参数的变动量与几何误差值之间一般没有确定的函数关系,但测量特征参数原则在生产中易于实现,是一种应用较为普遍的检测原则。

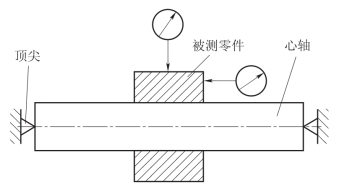

图7-7 测量跳动原则

4.测量跳动原则

此原则主要用于跳动误差的测量,因跳动公差就是按特定的测量方法定义的位置误差项目。其测量方法是:被测实际要素(圆柱面、圆锥面或端面)绕基准轴线回转过程中,沿给定方向(径向、斜向或轴向)测出其对某参考点或线的变动量(即指示表最大与最小读数之差),如图7-7所示。

5.控制实效边界原则

这个原则适用于采用最大实体要求的场合,按最大实体要求给出几何公差时,要求被测实际要素不得超越图样上给定的实效边界。判断被测实际要素是否超越实效边界的有效方法是综合量规检验法,亦即采用光滑极限量规或位置量规的工作表面来模拟体现图样上给定的边界和检测实际被测要素。若被测要素的实际轮廓能被量规通过,则表示合格,否则不合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。