测量表面粗糙度参数值时,若图样上无特别注明测量方向,则应在数值最大的方向上测量,一般是在垂直于表面加工纹理方向的截面上测量。对无一定加工纹理方向的表面(如电火花、研磨等加工表面),应在几个不同方向上测量,并取最大值作为测量结果。

表面粗糙度的检测方法,常用的有比较法、光切法、轮廓法和干涉法。

1.比较法

比较法是将被测表面与表面粗糙度样块相比较来判断工件表面粗糙度是否合格的检验方法。

表面粗糙度样块的材料、加工方法和加工纹理方向最好与被测表面相同,这样有利于比较,提高判断的准确性。另外,当零件批量较大时,也可以从生产的零件中选择样品,经精密仪器检定后,作为标准样板使用。用样块比较时,可以用肉眼判断,也可以用手摸感觉,为了提高比较的准确性,还可以借助放大镜和比较显微镜。这种测量方法简便易行,适宜在车间现场使用,常用于评定中等或较粗糙的表面。

如果按比较法不能做出判定,可按下述方法进行测量。

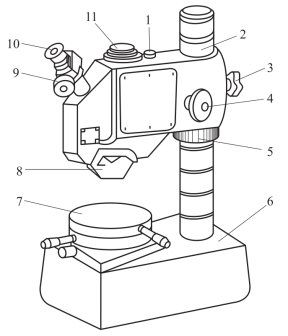

图5-30 光切显微镜

1—光源;2—立柱;3—锁紧螺钉;4—微调手轮;5—粗调螺母;6—底座;7—工作台;8—物镜组;9—测微鼓轮;10—目镜;11—照相机插座

2.光切法

光切法是利用光切原理,测量表面粗糙度的一种方法。常用的仪器是光切显微镜(又称双管显微镜,见图5-30),常用来测量幅度参数Rz值,测量范围一般为0.8~80μm。

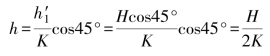

光切显微镜测量原理如图5-31所示。光源发出的光线经聚光镜和狭缝形成一束扁平光带,通过物镜以45°方向投射在被测表面上。由于提取被测表面上存在微观不平的峰谷,因而与入射光呈垂直方向,即与被测表面成另一个45°方向经另一物镜反射到目镜分划板上。从目镜中可以看到被测表面实际轮廓的影像,测出轮廓影像的高度h′1,根据显微镜的放大倍数K,即可算出被测轮廓的实际高度h为

图5-31 光切显微镜测量原理

1—光源;2—聚光镜;3—光阑;4—物镜;5—分划板;6—目镜

3.轮廓法(https://www.xing528.com)

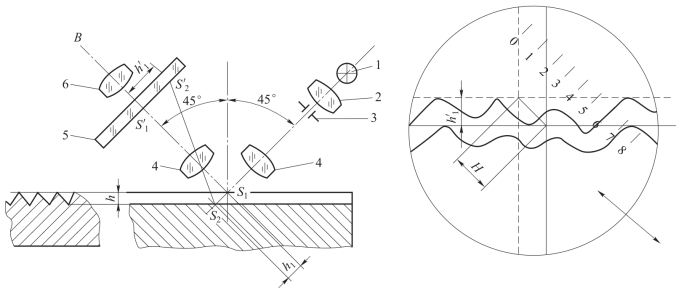

轮廓法是一种接触式测量表面粗糙度的方法,最常用的仪器是电动轮廓仪。如图5-32所示,其工作原理是利用金刚石触针在被测表面上等速缓慢移动,由于实际轮廓的微观起伏,迫使触针上下移动,该微量移动通过传感器转换成电信号,并经过放大和处理得到参数的相关数值,多用于测量Ra值。

如图5-32所示是一种较老式的触针测微仪,其测量范围一般Ra为2.5~12.5μm,对较小的表面粗糙度值就无法测量,由于它体积大,不便用于生产现场,仅适用于工厂计量室。

随着科学技术的发展,目前国产TR系列便携式表面粗糙度仪已逐步取代国产的BCJ-2型电动轮廓仪。

图5-32 BCJ-2型电动轮廓仪

1—电箱;2—V形块;3—工作台;4—记录器;5—工件;6—触针;7—传感器;8—驱动箱;9—指示表

如图5-33所示为TR100型便携式表面粗糙度仪,它具有压电晶体式传感器,具有体积小、便于携带和操作简单等特点,同时还具有清晰的大屏幕、液晶显示功能。测量范围Ra为0.05~10μm、Rz为0.1~50μm。

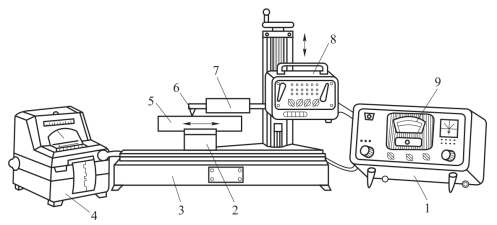

如图5-34所示为TR200型表面粗糙度仪,它具有高精度电感传感器,可测量显示13个粗糙度参数,采用DSP(数字信号处理器)进行数据处理和控制,具有速度快,功耗低,机电一体化设计,体积小,质量轻,使用方便等优点。连接专用打印机,可以打印测量参数及轮廓,它还可与PC机通信,可选配曲面传感器测量凹凸面,小孔传感器测量内孔粗糙度,流行的菜单式操作方式,具有图形显示功能、传感器触针位置指示、带存储功能的自动关机及多语言工作方式选择等特点。

图5-33 TR100型便携式表面粗糙度仪

图5-34 TR200型表面粗糙度仪

如图5-35所示为TR300型表面粗糙度仪,它采用分体设计,将测量与操作显示分为两体。可将测量仪放入大型工件的腔内进行遥控测量,其传输距离可达到半径2 m的球形空间,并在液晶屏幕显示。采用双CPU,分别控制数据采集和键盘操作,显示粗糙度、波度和原始轮廓图形,配以专业分析软件可直接控制操作,并能提供强大的高级分析功能。根据不同的测量条件,对多种零件表面粗糙度、波度和原始轮廓进行多参数评定。

图5-35 TR300型表面粗糙度仪

4.干涉法

干涉法是利用光波干涉原理来测量表面粗糙度的一种方法,常用的仪器是干涉显微镜。该方法主要用于评定表面粗糙度Rz值,其测量的范围通常为0.05~0.08μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。