轴承的正确运转很大程度上取决于轴承与轴、孔的配合质量。为了使滚动轴承具有较高的定心精度,通常轴承的两个套圈配合得都偏紧,但为了防止因内圈的弹性胀大和外圈的收缩导致轴承内部间隙变小甚至完全消除,并产生过盈,影响轴承正常运转;同时也为了避免套圈材料产生较大的应力,致使轴承使用寿命降低,所以选择时不仅要遵循轴承与轴颈、外壳孔正确配合的一般原则,还要根据轴承负荷的性质、大小、温度条件、轴承内部游隙、材料差异性、精度等级、轴承安装、拆卸等条件通盘考虑,通过查表确定轴颈和外壳孔的尺寸公差带、几何公差和表面粗糙度。

如果按表3-21~表3-25列出的轴承适用场合同上述公差带的5种应用场合、条件选择轴承,那么就可以得到合适用途的轴承内圈与轴颈、轴承外圈与外壳孔的良好配合,从而提高轴承的承载能力,延长轴承的使用寿命。

选择滚动轴承与轴颈、外壳孔的配合时,应考虑的主要因素如下。

1.套圈与负荷方向的关系

作用在轴承上的径向负荷,可以是定向负荷(如带轮的拉力或齿轮的作用力,或旋转负荷、如机件的转动离心力),或者是两者的合成负荷。它的作用方向与轴承套圈(内圈或外圈)存在着以下3种关系。

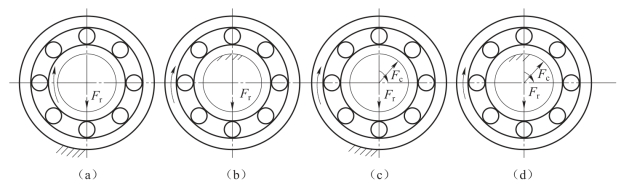

(1)套圈相对于负荷方向静止。此种情况是指,作用于轴承上的合成径向负荷与套圈相对静止,即负荷方向始终不变地作用在套圈滚道的局部区域上,该套圈所承受的这种负荷性质,称为局部负荷。如图3-21(a)所示不旋转的外圈和图3-21(b)所示不旋转的内圈,受到方向始终不变的负荷Fr的作用。前者称为固定的外圈负荷,后者称为固定的内圈负荷。如减速器转轴两端的滚动轴承的外圈,汽车、拖拉机车轮轮毂中滚动轴承的内圈,都是局部负荷的典型实例。此时套圈相对于负荷方向静止的受力特点是负荷作用集中,套圈滚道局部区域容易产生磨损。

图3-21 轴承套圈与负荷方向的关系

(a)旋转的内圈负荷和固定的外圈负荷;(b)旋转的外圈负荷和固定的内圈负荷;(c)旋转的内圈负荷和外圈承受摆动负荷(Fr>Fc);(d)旋转的外圈负荷和内圈承受摆动负荷

(2)套圈相对于负荷方向旋转。此种情况是指,作用于轴承上的合成径向负荷与套圈相对旋转,即合成负荷方向依次作用在套圈滚道的整个圆周上,该套圈所承受的这种负荷性质,称为循环负荷。如图3-21(a)所示旋转的内圈和图3-21(b)所示旋转的外圈,此时相当于套圈相对负荷方向旋转,受到方向旋转变化的负荷Fr的作用。前者称为旋转的内圈负荷,后者称为旋转的外圈负荷。如减速器转轴两端的滚动轴承的内圈,汽车、拖拉机车轮轮毂中滚动轴承的外圈,都是循环负荷的典型实例。此时套圈相对于负荷方向旋转的受力特点是负荷呈周期作用,套圈滚道产生均匀磨损。

(3)套圈相对于负荷方向摆动。此种情况是指,作用于轴承上的合成径向负荷与套圈在一定区域内相对摆动,即合成负荷向量按一定规律变化,往复作用在套圈滚道的局部圆周上,该套圈所承受的这种负荷性质,称为摆动负荷。如图3-21(c)和图3-21(d)所示,轴承套圈受到一个大小和方向均固定的径向负荷Fr和一个旋转的径向负荷Fc,两者合成的负荷大小将由小到大,再由大到小,并周期性地变化。

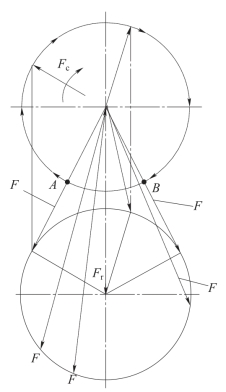

由图3-22得知,当Fr>Fc时,Fr与Fc的合成负荷就在AB区域内摆动。那么,不旋转的套圈就相对于合成负荷方向F摆动,而旋转的套圈就相对于合成负荷方向F旋转;当Fr<Fc时,Fr与Fc的合成负荷则沿整个圆周变动,因此不旋转的套圈就相对于合成负荷的方向旋转,而旋转的套圈则相对于合成负荷的方向静止,此时套圈承受局部负荷。

图3-22 摆动负荷(Fr>Fc)

由以上分析可知,轴承套圈相对于负荷的旋转状态不同(静止、旋转、摆动),该套圈与轴颈或外壳孔的配合的松紧程度也应不同。为了保证套圈滚道的磨损均匀,当套圈承受静止负荷时,该套圈与轴颈或外壳孔的配合应稍松些,以便在摩擦力矩的带动下,它们可以做非常缓慢的相对滑动,从而避免套圈滚道局部磨损;当套圈承受循环负荷时,套圈与轴颈或外壳孔的配合应稍紧一些,避免它们之间产生相对滑动,从而实现套圈滚道均匀磨损;当套圈承受摆动负荷时,其配合要求与承受循环负荷时相同或略松一些,以提高轴承的使用寿命。

2.负荷的大小

滚动轴承套圈与轴颈和外壳孔的配合,与轴承套圈所承受的负荷大小有关。国家标准GB/T 275—1993根据当量径向动负荷Pr与轴承产品样本中规定的额定动负荷Cr的关系,将当量径向动负荷Pr分为轻负荷、正常负荷和重负荷三种类型,见表3-21。轴承在重负荷和冲击负荷的作用下,套圈容易产生变形,使配合面受力不均匀,引起配合松动。因此,负荷愈大,过盈量应选得愈大,且承受变化的负荷应比承受平稳的负荷选用较紧的配合。

表3-21 当量径向动负荷Pr的类型

3.径向游隙

按GB/T 4604—1993(《滚动轴承 径向游隙》)的规定,滚动轴承的径向游隙共分为五组,即2组、0组、3组、4组、5组,游隙的大小依次由小到大,其中0组为标准游隙,应优先选用。(https://www.xing528.com)

轴承的径向游隙应适中,当游隙过大,就会引起较大的径向跳动和轴向窜动,使轴承产生较大的振动和噪声。游隙过小,则会使轴承滚动体与套圈间产生较大的接触应力,并增加轴承摩擦发热,致使轴承寿命降低。因此,游隙的大小应适度。

如果轴承具有基本组游隙,若供应的轴承无游隙标记,则指基本组游隙。在常温状态的一般条件下工作,则轴承与轴颈和外壳孔配合的过盈量较恰当。若轴承具有的游隙比基本组游隙大,在特别条件下工作时(如内圈和外圈温差较大,或内圈与轴颈间、外圈与外壳孔间都要求有过盈等),则配合的过盈量应较大。若轴承具有的游隙比基本组游隙小,在轻负荷下工作,要求噪声和振动小,或要求旋转精度较高时,则配合的过盈量应较小。

4.其他因素

(1)温度的影响。轴承工作时因摩擦发热及其他热源的影响,套圈的温度会高于相配件的温度,内圈的热膨胀使之与轴颈的配合变松,而外圈的热膨胀则使之与外壳孔的配合变紧。因此,当轴承工作温度高于100℃时,应对所选的配合进行适当的修正,以保证轴承的正常运转。

(2)轴颈与外壳孔的结构和材料的影响。剖分式外壳孔和整体式外壳孔与轴承外圈的配合松紧有差异,前者稍松,以避免夹扁外圈;薄壁外壳或空心轴与轴承套圈的配合应比厚壁外壳或实心轴与轴承套圈的配合紧一些,以保证有足够的连接强度。

(3)轴承组件的轴向游动。由前述内容可知,轴承组件在运转过程中,轴颈受热容易伸长,因此轴承组件的一端应保证一定的轴向移动余地,则该端的轴承套圈与相配件的配合应较松,以保证轴向可以游动。

(4)旋转精度及旋转速度的影响。当轴承的旋转精度要求较高时,应选用较高精度等级的轴承,以及较高等级的轴、孔公差;对负荷较大且旋转精度要求较高的轴承,为消除弹性变形和振动的影响,旋转套圈应避免采用间隙配合,但也不宜过紧;对负荷较小用于精密机床的高精度轴承,为了避免相配件形状误差对旋转精度的影响,无论旋转套圈还是非旋转套圈,与轴或孔的配合常常希望有较小的间隙。当轴承的旋转速度过高,且又在冲击动负荷下工作时,轴承与轴颈及外壳孔的配合最好都选用过盈配合。在其他条件相同的情况下,轴承转速越高,配合应越紧。

(5)公差等级的协调。选择轴颈和外壳孔的公差等级时应与轴承的公差等级协调。如0级轴承配合的轴颈一般选IT6,外壳孔一般选IT7;对旋转精度和运转平稳性有较高要求的场合(如电动机),轴颈一般选IT5,外壳孔一般选IT6。

(6)轴承的安装与拆卸。为了方便轴承的安装与拆卸,应考虑采用较松的配合。如要求装拆方便但又要紧密配合时,可采用分离型轴承或内圈带锥孔、带紧定套和退卸套的轴承。

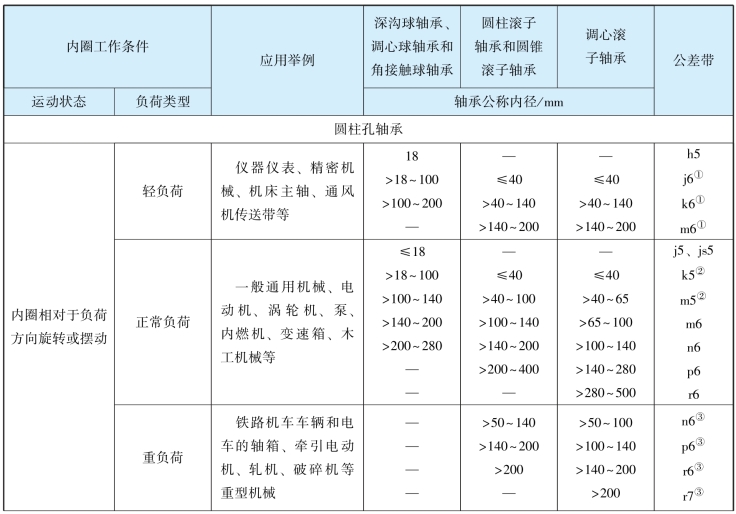

综上所述,影响滚动轴承配合的因素很多,通常难以用计算法确定,所以实际生产中可采用类比法选择轴承的配合。类比法确定轴颈和外壳孔的公差带见表3-22~表3-25,按照表列条件进行选择。

表3-22 安装向心轴承的轴颈(圆柱形)公差带

续表

表3-23 安装向心轴承的外壳孔公差带

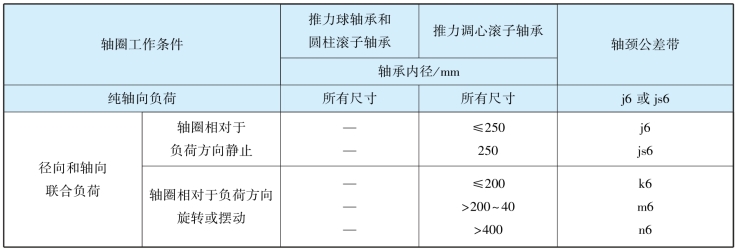

表3-24 安装推力轴承的轴颈公差带

表3-25 安装推力轴承的外壳孔公差带

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。