在模拟和混合信号设计中经常使用的无源元器件包括电阻、电容、变容二极管和电感等。随着工艺尺寸的逐渐缩小,电阻并没有很大的改变,只是因为掺杂浓度的改变使电阻率相对于以前的工艺有所变化。首要的关注点还是如何获得精确的模型并理解其随着工艺、温度和所加电压的变化。大多数情况下,电阻需要被建模成多个电阻,以精确描述端电阻以及寄生电容。

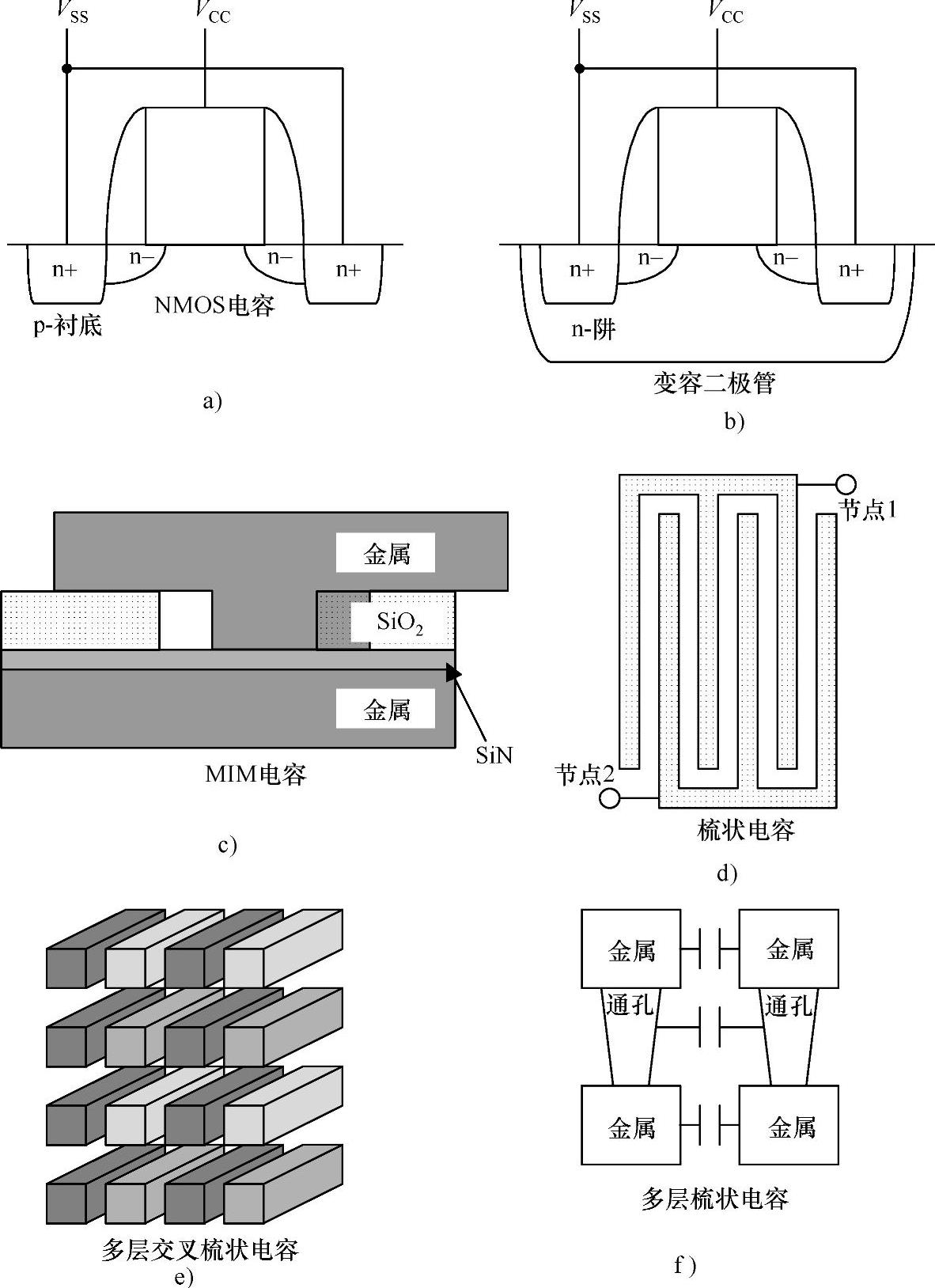

随着工艺尺寸的缩小,将给电容带来更多的问题,具体情况与使用的结构有关。图4-7所示为电路设计中使用的几种电容。在0.18μm工艺节点,对用作环路滤波器电容的薄栅氧器件,栅泄漏开始成为问题。25℃时薄栅氧器件中的栅泄漏电流一般为5nA/μm2或者更高。电容的典型值大约是12fF/μm2。如果一个PLL滤波器要求200pF的电容,总的栅泄漏电流将达到83μA的水平,明显大于典型的电荷泵电流。这个泄漏电流表现为PLL输出中过多的确定性抖动。为此不得不在环路滤波器中使用厚栅氧器件,但是由于电容将随着外加电压的变化而变化,这将会产生另外的问题。对环路滤波器来说,因为控制电压会在一定电压范围内变化,所以这个问题更加突出。为此,将会采用变容二极管或本征NMOS器件。变容二极管实际上是一种特殊的MOS电容,它采用了特殊的结构[13]。

图4-7 集成电容实例

某些情况下,如果采用混合信号工艺,也可以采用金属-绝缘层-金属(MIM)电容。这些电容一般是在两层金属之间夹一层氮化绝缘层结构,其电容约为1~4fF/μm2。由于MIM电容的寄生电阻很小,因此一个主要优点是具有较高的Q值(高达150)[15],并且其电容值是常数,与所加电压无关。

另一个常用的电容结构是梳状金属电容,这实际上是金属板-金属板电容的变形。几种不同的结构如图4-7d~图4-7f所示。梳状结构是由金属形成的,因此可以在单位面积形成较大的电容,并且Q值较高。这些电容的容量取决于彼此相互靠近的两条金属线之间的互连电容。如果电容的绝对值很重要,那么就要使用由同一金属层两条金属线构成的梳状结构电容,如图4-7d所示,这种结构的单位面积电容没有多层电容那么高。图4-7e和图4-7f所示的多层金属结构,增加了单位面积电容,但是因为金属厚度变化的组合效应会增加总的电容误差。准确预测图4-7f所示结构的通孔到通孔电容很困难。低k介质的使用将减小这些结构的单位面积电容。设计金属层电容时,铜互连工艺的影响也必须考虑,因为计算实际的电容值时,必须考虑金属密度规则,并且还必须考虑作为金属密度函数的金属厚度的变化。金属密度效应很容易使金属层厚度增加2%~5%的误差。考虑到金属电容的各种波动因素,他们一般用在对电容绝对值的要求不是很重要的应用中。即使在这些情况下,最好在所有的工艺表征测试中能包含测试晶片,以校验实际的电容值。在参考文献[15]和[16]中还介绍了其他电容结构。

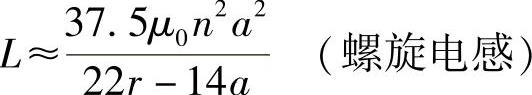

混合信号设计中普遍使用的另一种元件是电感。因为能明显改善相位噪声,在低噪声放大器和基于LC的VCO单元的集成电路中正越来越普遍地使用电感。由于电感是由金属构成的,因此还没有遇到MOS器件所面临的工艺缩小问题。电感的主要变化是伴随铜互连工艺的引入,通过减小串联电阻改善了电感的Q值。当低k介质工艺占主导地位时,寄生电容减小(假定这个电容并没有被用来作为LC电路的一部分),电感特性将会得到进一步改善。由于顶层金属厚度的增加(在标准的数字工艺中大约是1μm,而在专用的混合信号工艺中则高达3μm),因此电感一般使用顶层金属构成。由于倒装焊芯片正在成为主流,因此必须考虑与封装相关的问题。对于给定的凸点尺寸(直径为30~80μm),为了避免封装信号和电感之间出现不希望的耦合,有必要引入封装走线的禁止区。图4-8是一个螺旋电感的简化图。一个带有图案的接地面被用来减小漩涡电流损失。通过在接地面上与电感线圈直交的方向上开狭缝,由电感的磁场所感应的镜像电流将被截止,这将极大地减小负自感。图4-8所示集总模型中的各个元件可以作如下近似[11]:(https://www.xing528.com)

式中,n是匝数;r是螺旋半径;a是螺旋平均半径;W是线宽度;l是线长度;t是线厚度;σ是线传导率;δ是趋肤深度,tOX1是主螺旋与下面交叉点之间的氧化层厚度;tOX2是螺旋与衬底之间的氧化层厚度;μ0是真空磁导率;Gsub是单位面积的电导率;Csub是单位面积的衬底电容。精确地计算电感必须使用三维场解决方案并且采用测试结构进行检验。

图4-8 a)采用带图案的接地平面的螺旋电感 b)相关的集总模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。