1.焊前准备

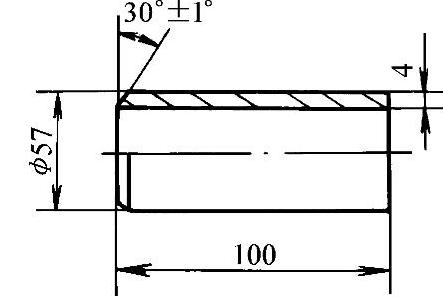

(1)试件加工 选用20钢无缝钢管,其规格为φ57mm×4mm,将钢管用锯锯成长125mm的管段,然后在车床上加工坡口。坡口角度为30°±1°,不留钝边,试件及坡口尺寸如图2-26所示。

(2)试件的清理 用砂纸、锉刀等工具将管件坡口两侧20mm范围内的铁锈、油污等清理干净,使之呈现金属光泽。并用锉刀将坡口钝边锉出。

图2-26 试件及坡口尺寸

(3)试件的组对与定位焊 小管组对时,管子轴线中心必须要对正,内外壁要齐平,避免产生错口现象。留取对口间隙时,先焊的管子底部间隙要小,后焊的管子上端间隙稍大,一般相差0.5~1mm。小管组对尺寸见表2-28。

表2-28 小管水平固定组对尺寸

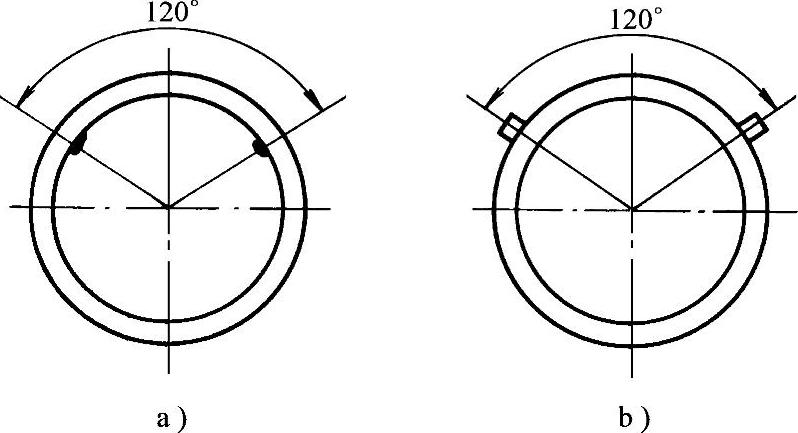

小管对接水平固定焊的定位焊与垂直固定焊相同,也有两种方法:一种为击穿成形定位焊法;一种为肋板搭桥定位焊法。无论采用哪种方法,定位焊的位置都不得选在正式焊接时水平固定位置的上部(平位)和下部(仰位)。正确的定位焊缝应选在两侧45°爬坡的位置,如图2-27所示。当采用击穿成形定位焊法时,定位焊缝长度为10mm左右。焊后将定位焊缝两端用角向磨光机修成斜坡状。

图2-27 小管水平固定焊定位焊缝的位置

a)击穿成形定位焊法 b)肋板搭桥定位焊法

(4)焊接电源和焊接材料的选择 焊接电源通常选择BX1-300型或BX3-300-1型交流弧焊机,其空载电压不低于70~80V,焊接电源有良好的动特性和调节特性。所选择的焊条型号为E4303,焊前焊条需经150~200°C烘干,并保温1h,然后放入焊条保温筒中以备使用。使用前要检查焊条表面有无药皮开裂、脱落和焊芯生锈、偏心等现象。

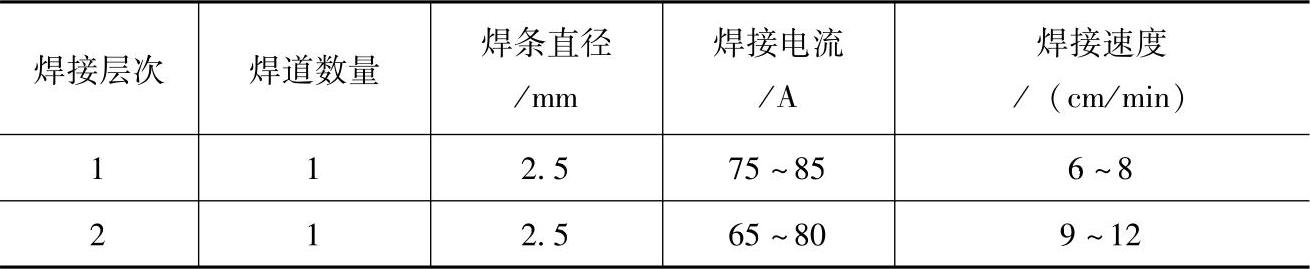

(5)焊接参数的选择 焊接参数的选择见表2-29。

水平固定管的焊接经历仰、立、平等几种焊接位置。不同的焊接位置焊接电流和焊接速度均要有所改变。当仰位焊接时,为使焊缝迅速熔透实现背面成形,焊接电流应稍大些。当焊接立位和平位时,因电弧易于到达坡口根部,故焊接电流可适当减小。焊接速度则由底部仰焊部位较慢,随着向上焊接位置的变化焊接速度有所加快。

表2-29 管对接水平固定焊焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

2.焊接

(1)引弧 将组对好的试件固定在水平位置上,定位焊缝或定位肋板置于上半管对称于纵坐标各60°的位置上,如图2-27所示。水平固定管的焊接从管子底部仰焊位置开始,分两半对称焊接,先焊的一半称为前半部,后焊的一半称为后半部。

前半部焊接引弧时,引弧位置在靠近后半部约10~15mm处。电弧引燃后拉至后半部5mm左右的地方,预热1.5~2s,使坡口两侧接近熔化状态,立即压低电弧,进行搭桥焊接。形成焊接熔池后,连弧向前摆动焊接,此时电弧要尽量上顶,使焊接熔池前保持一个可见熔孔,当焊接熔池越过底部中线并在前半部焊接5mm左右时,立即断弧。

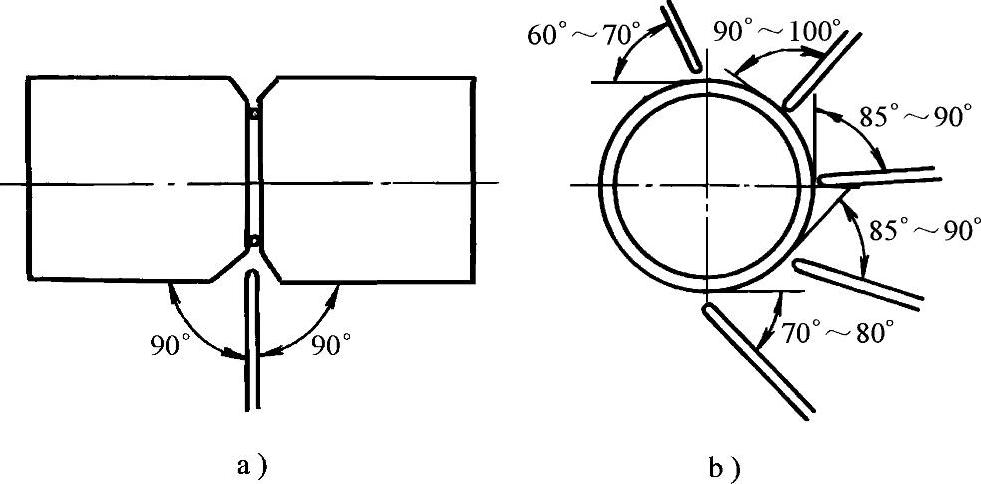

(2)打底焊 管水平固定焊接时,随着焊接位置的不断变化,焊条角度也将不断进行调整,焊条角度的变化如图2-28所示。

当处于仰焊位置的引弧过程停弧后,其第一个停弧点处在仰焊爬坡位置,熔孔清晰可见。此时熔孔较坡口间隙每侧可以稍大1.5~2mm,但必须注意控制熔池温度,以防焊缝下坠形成凹陷。电弧可以1/2在背面熔池,1/2在正面熔池,间断灭弧的时间可以适当长些,以使金属熔池尚未完全凝固为标准。焊接过程中不断向熔池给送液态金属,随着焊接位置逐步升高至立焊位置,熔孔应适当减小,较坡口间隙每侧大1~1.5mm即可。当焊接到立焊爬坡及平焊位置时,熔孔很难观察到。为防止液态金属受重力影响而下淌,形成焊缝超高和焊瘤,从立焊爬坡到平焊位置时,给送的熔滴要逐步减少,频率要逐步加快,以控制熔池温度,加快熔池的凝固速度,从而保证焊缝背部的均匀成形。焊至管子顶部时,要继续向前施焊10~15mm,以利于后半部焊接时接头容易。当焊接后半部时,仰焊部位的引弧处要认真清理,有夹渣或其他焊接缺陷时,应及时修补或排除,焊接过程与前半部焊接时相同。

图2-28 焊条角度变化示意图

a)焊条与试件两侧夹角 b)焊条随焊接位置倾角变化

(3)收弧 为防止收弧时产生冷缩孔,每个收弧点都必须轻轻点焊两下,使金属熔池逐步变浅、缩小。当遇有定位焊缝时,要在距定位焊缝3~4mm处压低电弧,进行连弧焊操作,以防止产生未焊透、夹渣或焊缝凹陷等缺陷。

(4)接头 小管水平固定焊接头方法也分为热接法和冷接法。但因小管焊接管直径较小,焊接加热速度较快,采用冷接法更实用一些。接头时,可将始焊处及收弧处进行清理,然后在坡口上方10~15mm处划擦引弧,电弧引燃后迅速拉至原熔池的上方进行1~2s的预热,并迅速压低电弧,焊条由熔池向熔孔运行中做小范围的锯齿形摆动,听到“ ”声时,立即灭弧并恢复正常焊接。

”声时,立即灭弧并恢复正常焊接。

从以上的焊接过程可以看出,小管对接水平固定焊单面焊双面成形的机理和操作要点如下。

小管对接水平固定焊单面焊双面成形时,熔孔效应从底至上随焊接位置的变化而变化,即从仰焊到上部平焊,熔孔逐步变小。其机理是液态金属随焊接位置的改变,受力的方向也发生改变。仰焊位置时,金属熔滴借助表面张力和电弧气体吹力的作用,使熔滴顺利向熔池过渡,尺寸稍大的熔孔有利于背面焊缝的成形。焊接位置达到立位时,熔滴受重力作用减小,而电弧气体吹力作用相对增大,易使背面焊缝熔池增大,从而产生背面焊缝超高或液态金属下淌等现象。逐步到达平焊位置时,液态金属受重力作用增大,如果焊接熔池过大,相对熔孔就大,电弧气体吹力将加速液态金属下坠而形成焊瘤,因此必须减小熔池尺寸,使熔孔也相应减小。

小管对接水平固定焊单面焊双面成形的操作要点是:在从下而上的操作中,要注意随时变换焊条角度,并注意观察熔孔尺寸的变化。随焊接位置的上升,给送液态金属的量要逐步适当减少,间断灭弧的频率逐步适当加快。接头和收弧时要注意操作要领,以防缺陷的产生。

(5)盖面焊 盖面层的焊接难度较大,易出现咬边、焊缝超高、接头不良及气孔等焊接缺陷。为保证盖面焊缝成形美观,焊接过程中不产生上述缺陷,焊接操作中必须掌握正确的运条方法和合适的焊条角度。

当焊接仰焊位置时,宜采用锯齿形运条方法,中间位置焊条摆动速度要快,焊至两侧坡口边缘处焊条要稍作停顿,以防产生咬边,焊条倾角与打底焊时相同。当焊条由仰焊向立焊位置过渡时,宜采用月牙形运条方法。电弧要尽量压低,并且继续保持中间快两侧稍作停顿的操作方式。当焊到立焊爬坡至平焊位置时,焊条由做月牙形摆动逐步变为直线形运条,焊条摆动要均匀一致。仰焊始焊部位和打底焊一样,也要越过底部中心线5~10mm,以利于后半部始焊时的接头。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。