1.焊前准备

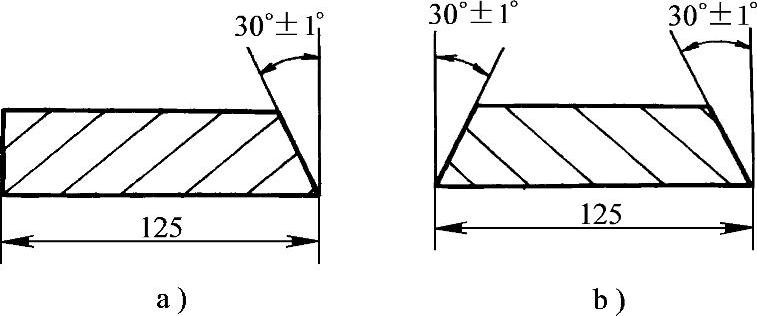

(1)试板加工 根据焊工培训和考核项目的不同,选用钢板的厚度分别为4~6mm和10~14mm,试板规格为300mm×125mm,试板材料为低碳钢。可以用剪板机剪切或气割方法进行下料,然后在刨床或铣床上进行坡口加工,坡口角度为60°±2°,坡口加工形式及尺寸如图2-1所示。

图2-1 板状试样坡口加工形式示意图

a)考试板 b)练习板

(2)试板的清理 将加工好的试板用锉刀锉出合适的钝边,然后用砂纸或锉刀将坡口周围正、反两面20mm范围内的油污、铁锈等清理干净,使试板呈现出金属光泽。

(3)试板的组装与定位焊 试板组装时应预留一定的根部间隙,为减少焊接过程中热收缩作用的影响,终焊端的间隙应较始焊端大0.5mm。试板定位后的错边量不应超过0.5mm。为减少焊后残余变形,应在组装时预留一定的反变形量,试板组装尺寸见表2-16。

表2-16 试板组装尺寸

试板组对时预留间隙和反变形角度方法如图2-2所示。

图2-2 试板组对方法示意图

a)预留间隙 b)预留反变形角度

预留的反变形角度可利用公式h=125sinα进行计算。当需预留角度为1°时,可利用公式计算出h=2.2mm;当需预留角度为2°时,可计算出h=4.4mm;当α=3°时,h=6.5mm,以此类推。

(4)焊接电源和焊接材料的选择 焊接电源可选择空载电压在70~80V之间的BX1—300型或者BX3—300—1型交流弧焊机。

焊条型号可选择E4303,焊前经150~200℃烘干,保温1h,然后放入保温筒内以备使用。使用前检查焊条药皮表面有无开裂、脱落或焊芯生锈、偏心等现象。

(5)焊接参数的选择 焊件板材厚度不同,所选择的焊接参数是不同的。以6mm和10mm的钢板厚度为例,焊接参数的选择见表2-17。

表2-17 焊接参数的选择

2.焊接

焊前将试板置于合适的水平固定位置,间隙小的一端放在始焊端,检查接地线是否牢固可靠,然后开始正式焊接。

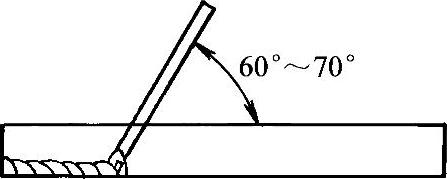

(1)引弧 焊条与定位焊点接触引弧,电弧引燃后应迅速拉长,并作轻轻摆动,先预热始焊部位,预热时间为2~3s,然后立即将电弧压向坡口间隙根部,此时焊条与焊件应呈60°~70°倾角,焊条与焊件之间的位置关系如图2-3所示。待听到击穿响声后,立即灭弧,使之形成第一个熔池座。

图2-3 焊条与焊件之间的位置关系

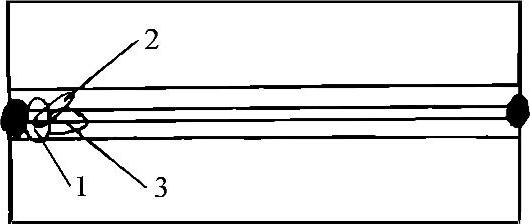

(2)打底焊 当采用断弧焊法焊接时,在第一个熔池约有2/3的金属已呈凝固状态,1/3金属处于尚未凝固时,此时迅速在熔池2/3位置上沿左侧或右侧钝边处击穿引弧施焊,施焊时间为1~2s,这时由于焊接电弧的加热和电弧气体的吹力使原熔池边缘钝边被熔化一部分,形成一个看不到的熔孔,原来未凝固的1/3液态金属及熔渣,通过该熔孔在背面焊道处形成一个较小的熔池,然后立即灭弧。焊接时击穿焊点的位置如图2-4所示。灭弧的间断时间一般为1~1.5s,灭弧的时间间隔要保持前一个熔池金属始终处在尚未完全凝固状态为宜,这样左右击穿、周而复始,直到一根焊条焊完为止。

平焊时采用断弧焊法应注意下列要点:

1)焊接过程中,要准确地掌握好熔孔形成的尺寸,并使每一滴熔滴金属都要准确地送到欲焊位置,在控制熔孔形成的尺寸过程中,电弧应将坡口两侧钝边熔化1.5~2mm。

图2-4 击穿焊点位置示意图

1—第一个熔池 2—左侧熔池 3—右侧熔池

2)当焊条熔化剩余60~80mm长时,由于电阻热作用,使焊条熔化速度加快,为保证熔孔尺寸,必须加快引弧、灭弧的频率,以减少每次燃弧过程中的焊接时间。

3)随着焊接过程的进行,焊件逐步升温,熔池温度也逐步升高,保持原焊接频率易使熔池下坠,背面焊道增厚,因此,应减少每次燃弧过程中的焊接时间,使每次向熔池送给的液态金属量逐步减少。

(3)收弧 当焊条长度只剩下40~50mm时,要准备做好收弧停焊的动作。收弧前电弧稍作拉长,以利于气体排出,然后迅速地在熔池中轻轻点焊两到三下,以减缓熔池凝固速度,防止产生冷缩孔。

(4)接头 接头方法分两种:冷接和热接。(https://www.xing528.com)

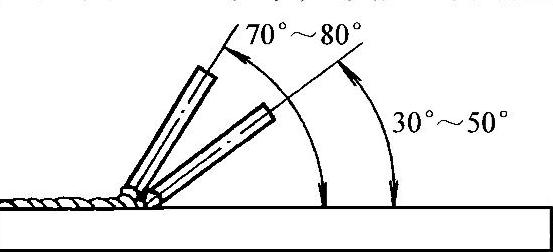

1)冷接法。更换焊条时,将收弧处的焊渣清理干净,这时弧坑已经冷却,换上焊条后在原熔池前坡口内侧10~15mm处划擦引弧,电弧引燃后立即送向焊缝熔池内侧,并在熔池尾部抬高电弧进行预热,之后迅速压低电弧沿焊缝方向做横向摆动。当焊接电弧覆盖原熔池后及时调整焊条角度,并将焊接电弧压向背面焊道,使之击穿,电弧穿过熔孔形成换焊条后的第一个熔池。冷接法焊条倾角变化如图2-5所示。

冷接法的优点是有充分的时间清除收弧处的熔渣,并可仔细观察前面焊道的熔孔状况,以及时调整焊条倾角和焊接速度。其缺点是由于前次收弧和下次引弧相隔时间较长,弧坑已经冷却,接头时需重新预热,增加了接头难度。

图2-5 冷接法焊条倾角变化示意图

图2-6 热接法焊条倾角示意图

2)热接法。当熔池还处于红热状态时迅速更换焊条,立即接头焊接。热接法与冷接法运条方法基本相同,只是无须对接头部位进行预热,焊条倾角可不作调整。热接法焊条倾角如图2-6所示。

热接法的优点是无须对接头部位预热就能实现良好接头,且接头平滑,外形美观。其缺点是要求焊工技术熟练程度高,焊条引弧性能好,才能顺利实现热接法接头。

通过对以上操作技能的分析,我们注意到打底层断弧焊单面焊双面成形,在施焊过程中都必须要形成一个好的熔池座,然后以它为基础形成熔孔。熔化的液态金属和熔渣在焊条角度变化下通过电弧吹力使之在正、背两面成形。其操作要领是:电弧要短、给送熔滴金属要少,形成焊道要薄,断弧频率要快。电弧短是指电弧要尽量压低,以免由于电弧过长产生气孔。每次给送的熔滴金属量要少,且每次给送金属不要呈球状、堆状,要呈片状送给,使焊道均匀。每次燃弧、灭弧的频率要快,即间隔时间短,焊接速度加快。这样就可以有效地避免频繁引弧、灭弧,使空气侵入熔池,同时又能保证正、背两面焊缝的良好熔合。

(5)填充焊 填充层焊前应先用清渣锤和钢丝刷将第一层焊缝表面的焊渣、飞溅物等彻底清理干净,并适当调整焊接电流。填充层焊接引弧时要在距离始焊端10~15mm的地方,电弧引燃后要立即抬高电弧,并迅速拉向始焊端部,然后压低电弧开始焊接。填充层采用连弧焊接、锯齿形运条方法。填充焊中,焊条应尽可能垂直焊缝,当流动的熔渣有超前现象时,应立即沿焊接方向倾斜焊条并压低电弧。运条中要在坡口两侧稍作停留,以保证坡口两侧熔合良好,焊缝呈船形圆滑过渡。当遇到接头部位时,要注意观察接头两侧熔合状况,以防产生未熔合。更换焊条后,最好将收弧处的焊渣清理干净再进行焊接。

低碳钢中由于合金元素含量较少,焊接温度过高,易产生金属过热现象,从而使焊缝力学性能下降。因此焊接填充层时,应将上层焊道的温度控制在100℃以下,不需保持层间温度,但为获得上层焊道对下层焊道的回火效应,也不要将焊件温度降得太低,且每层金属的填充量应控制在2~3mm的厚度范围内,填充金属达到距离坡口表面0.5~1mm时即可完成填充层的焊接。

(6)盖面焊 盖面层的质量关系到焊件外观质量是否合格,并且是焊件打底和填充层焊接时产生的焊接变形能否恢复到平整状态的关键。

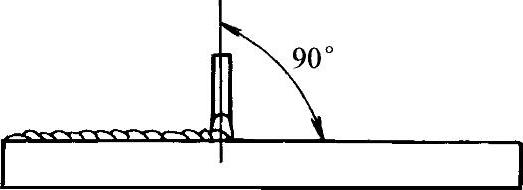

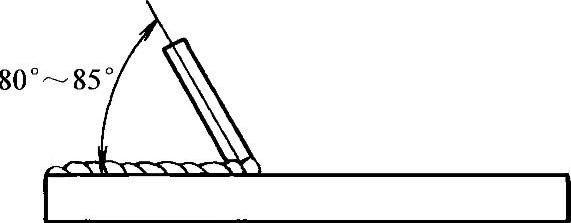

图2-7 盖面层焊接时焊条与焊件位置关系示意图

图2-8 盖面层接头时焊条与焊件位置关系示意图

盖面层的焊接电流要低于填充层10%~15%,这样可以减少盖面层的过热组织,提高焊缝的力学性能。当焊件在打底层和填充层焊接后变形较大时,要待焊件温度降到室温时再进行盖面层的焊接,以得到最大的角变形效应,矫正原变形;当焊件在打底层和填充层焊接后变形较小时,焊件温度在100℃以下即可实施盖面层焊接。盖面时焊条角度要与焊件表面垂直,焊条与焊件之间位置如图2-7所示。盖面层采用连弧焊法焊接,焊条摆动要小,向前行走时随时注意观察坡口边缘,待充分熔合后,再向前运行。盖面层的接头方法非常关键,操作方法不当,焊缝易产生脱节、超高和熔池两侧熔合不好等现象。正确的接头操作方法是:熄弧后迅速更换焊条,在熔池前方15~20mm处划擦引弧,并抬高电弧迅速拉向熔池稍向后约5mm左右的地方,焊条与始焊方向成80°~85°的倾角,如图2-8所示。压低电弧,并做反复前推动作,一般为两下,以保证接头平滑过渡,熔池建立后,立即将焊条角度恢复到垂直位置均匀向前运行。

3.焊后质量检验合格标准

(1)焊缝外观检验合格标准 焊缝外观检验合格标准依据GB/T15169—2003《钢熔化焊焊工技能评定》执行。

1)试件表面不应有焊瘤、烧穿、接头不良、未焊满、气孔、夹渣及未熔合等缺陷。

2)焊缝咬边深度应≤0.5mm,两侧咬边总长应不超过焊缝长度的15%。

3)单面焊背面不应有未焊透,更换焊条时或重新引弧时,由于焊缝接头不良造成的未焊透深度应不大于15%的板厚,且≤1.5mm,每处接头不良长度应不大于3mm,背面下塌应≤2mm。

4)焊缝缩沟及根部收缩,当试件厚度≤6mm时,深度应≤25%的板厚,且≤1mm;试件厚度>6mm时,深度应≤20%的板厚,且≤2mm。

5)焊缝外观尺寸及要求见表2-18。

表2-18 焊缝外观尺寸及要求(单位:mm)

6)试件错边量应≤10%的板厚,角变形量应≤3°。

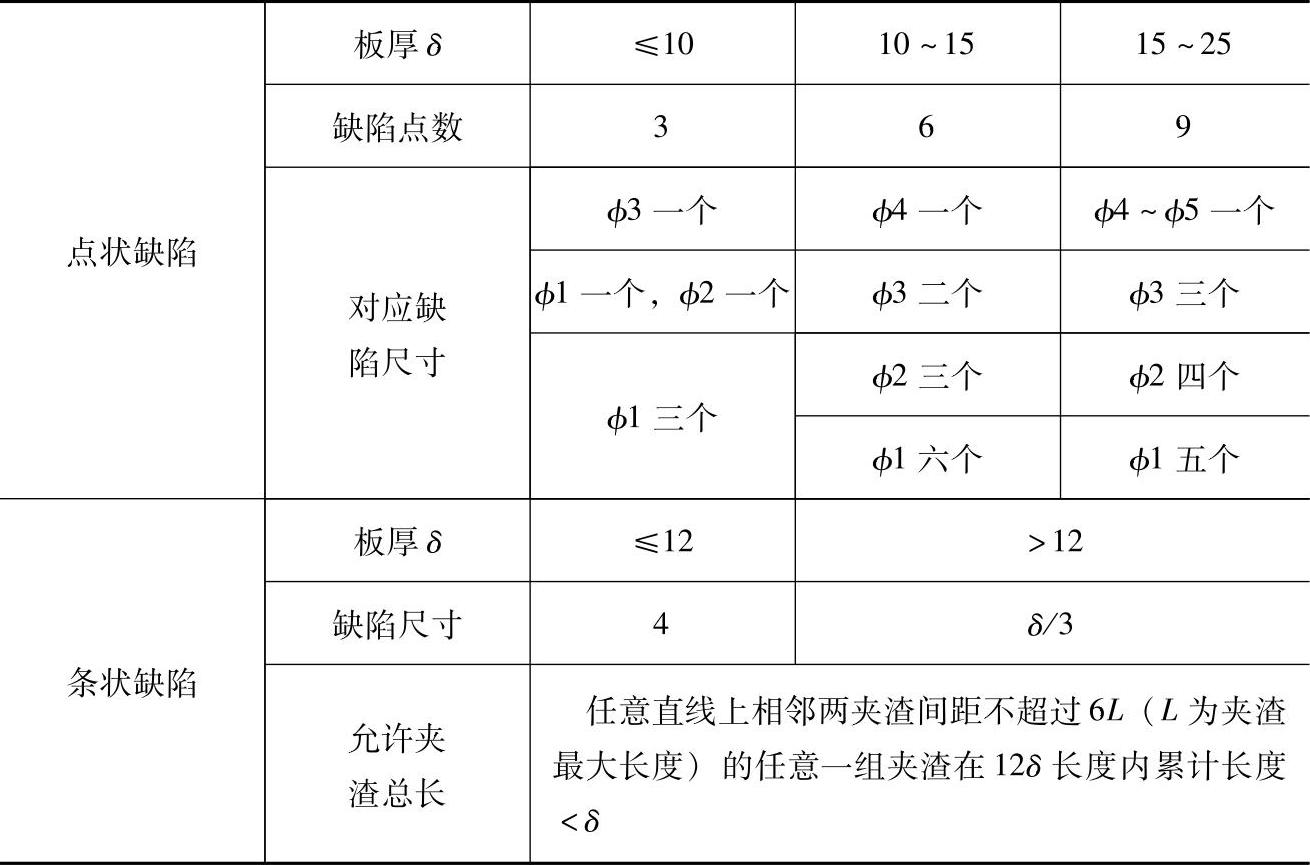

(2)焊缝内部质量检验合格标准 试件经射线探伤后,焊缝的质量不低于GB/T 3323—2005《金属熔化焊焊接接头射线照相》的规定,Ⅱ级为合格。其标准规定的具体内容见表2-19。

(3)焊缝力学性能试验合格标准 焊缝力学性能试验应符合GB/T 2653—2008《焊接接头弯曲试验方法》规定,合格标准为单面焊90°弯曲表面内无≥3mm的缺陷(棱角裂纹不作考核)。

表2-19 焊缝内部缺陷允许值(任意10mm×10mm范围内) (单位:mm)

以上外观、内部质量和力学性能检查,试件两端20mm处均不作为评定范围,如果是锅炉压力容器焊工考试件,其评定应执行《特种设备焊接操作人员考核细则》。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。