长期以来,在要求调速性能较高的场合,一直占据主导地位的是应用直流电动机的调速系统。但直流电动机都存在一些固有的缺点,如电刷和换向器易磨损,需经常维护;换向器换向时会产生火花,使电动机的最高速度受到限制,也使应用环境受到限制;而且直流电动机结构复杂,制造困难,所用钢铁材料消耗大,制造成本高。而交流电动机,特别是鼠笼式感应电动机没有上述缺点,且转子惯量较直流电动机小,使得动态响应更好。在同样体积下,交流电动机输出功率可比直流电动机提高10%~70%。此外,交流电动机的容量可比直流电动机造得大,达到更高的电压和转速。

随着新型大功率电力电子器件、新型变频技术、现代控制理论以及微机数控等在实际应用中取得的重要进展,到了20世纪80年代,交流伺服驱动技术已取得了突破性的进展。在日本、欧、美等国形成了一个生产交流伺服电动机的新兴产业。在德国,1988年的机床进给驱动中,交流伺服电动机驱动已占80%,日本1985年销售的交流与直流电动机驱动系统之比为3∶1。机床主轴驱动中,采用交流电动机的占销售总量的90%。

1.交流伺服电动机的分类和特点

(1)异步型交流伺服电动机(IM) 异步型交流伺服电动机指的是交流感应电动机,它有三相和单相之分,也有鼠笼式和线绕式之分,通常多用鼠笼式三相感应电动机。因为其结构简单,与同容量的直流电动机相比,质量约轻1/2,价格仅为直流电动机的1/3。缺点是不能经济地实现范围较广的平滑调速,必须从电网吸收滞后的励磁电流,因而令电网功率因数变坏。这种鼠笼转子的异步型交流伺服电动机简称为异步型交流伺服电动机,用IM表示。

(2)同步型交流伺服电动机(SM) 同步型交流伺服电动机虽较感应电动机复杂,但比直流电动机简单。它的定子与感应电动机一样,都在定子上装有对称三相绕组。而转子却不同,按不同的转子结构又分电磁式及非电磁式两大类。非电磁式又分磁滞式、永磁式和反应式多种。其中磁滞式和反应式同步电动机存在效率低、功率因数较差、制造容量不大等缺点,数控机床中多用永磁式同步电动机。与电磁式相比,永磁式优点是结构简单、运行可靠、效率较高;缺点是体积大、起动特性欠佳。但永磁式同步电动机采用高剩磁感应、高矫顽力的稀土类磁铁后,可比直流电动机外形尺寸约小1/2,质量减轻60%,转子惯量减到直流电动机的1/5。它与异步电动机相比,由于采用了永磁铁励磁,消除了励磁损耗及有关的杂散损耗,所以效率高。又因为没有电磁式同步电动机所需的集电环和电刷等,其机械可靠性与感应(异步)电动机相同,而功率因数却大大高于异步电动机,从而使永磁同步电动机的体积比异步电动机小些。这是因为在低速时,感应(异步)电动机由于功率因数低,输出同样有功功率时,它的视在功率却要大得多,而电动机主要尺寸据视在功率而定。

2.永磁交流伺服电动机

即同步型交流伺服电动机(SM),它是一台机组,由永磁同步电动机、转子位置传感器、速度传感器等组成。

(1)结构 如图5-21和图5-22所示,永磁同步电动机主要由三部分组成:定子、转子和检测元件(转子位置传感器和测速发电机)。其中定子有齿槽,内有三相绕组,形状与普通感应电动机的定子相同。但其外圆多呈多边形,且无外壳,以利于散热,避免电动机发热对机床精度的影响。

图5-21 永磁交流伺服电动机横断面

1—定子 2—永久磁铁 3—轴向通风孔 4—转轴

图5-22 永磁交流伺服电动机纵断面

1—定子 2—转子 3—压板 4—定子三相绕组 5—脉冲编码器 6—出线盒

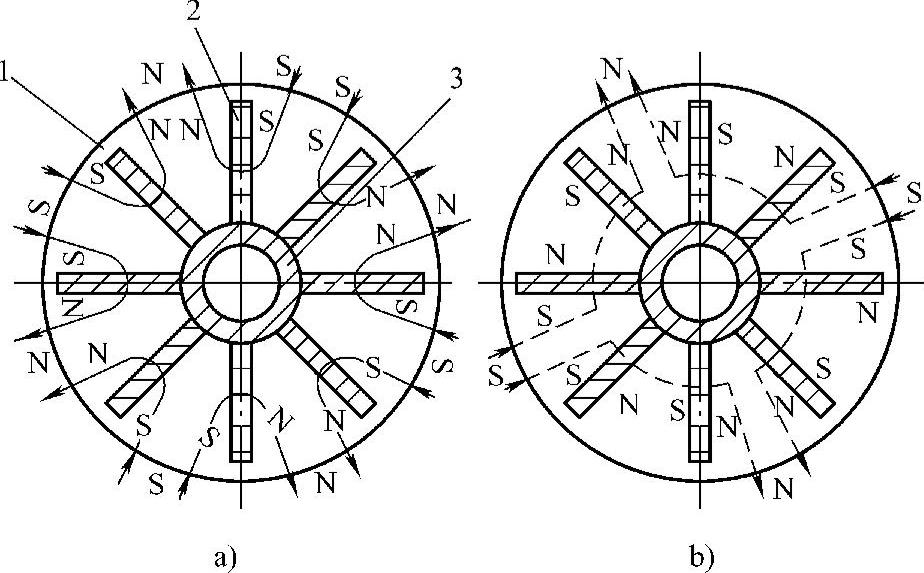

转子由多块永久磁铁2和铁心1组成(图5-23)。此结构气隙磁密较高,极数较多。同一种铁心和相同的磁铁块数可以装成不同的极数,如图5-23所示。

图5-23 永磁转子(切向式)

a)2p=8 b)2p=4

1—铁心 2—永久磁铁 3—非磁性套筒

转子结构上,还有一类称有极靴星形转子,如图5-24所示,这种转子可采用矩形磁铁或整体星形磁铁构成。

图5-24 有极靴的星形转子

a)矩形磁铁式 b)整体星形式

1—极靴 2—笼条 3—永久磁铁 4—转子轭 5—转轴

图5-25 永磁交流伺服电动机的工作原理

无论何种永磁交流伺服电动机,所用永磁材料的磁性能对电动机外形尺寸、磁路尺寸和性能指标都有很大影响。所用永磁材料有铝镍钴系永磁合金,铁氧体磁铁及稀土永磁合金;稀土永磁合金又分第一代钐钴(SmCo5)、第二代钐钴(SmCo17)和第三代稀土钕铁硼(Nd-Fe-B)。第三代稀土最有前途,它的最大磁能积达4×105T.A/m,是铁氧体的12倍,是铝镍钴类合金的8倍,是钐钴永磁合金的2倍,且价格只有钐钴永磁合金的1/4~1/3。

磁性能不同,制成的结构也不同。如星形转子只适合用铝镍钴等剩磁感应较高的永磁材料,而切向式永磁转子适宜用铁氧体或稀土钴合金制造。(https://www.xing528.com)

(2)工作原理 如图5-25所示,一个二极永磁转子(也可以是多极的),当定子三相绕组通上交流电源后,就产生一个旋转磁场,图中用另一对旋转磁极表示,该旋转磁场将以同步转速ns旋转。由于磁极同性相斥,异性相吸,定子旋转磁极与转子的永磁磁极互相吸引,并带着转子一起旋转,因此,转子也将以同步转速ns与旋转磁场一起旋转。

当转子加上负载转矩之后,转子磁极轴线将落后定于磁场轴线一个θ角,随着负载增加,θ角也随之增大,负载减小时,θ角也减小,只要不超过一定限度,转子始终跟着定子的旋转磁场以恒定的同步转速ns旋转。

转子速度nr=ns=60f/p,即由电源频率f和磁极对数p所决定。

当负载超过一定极限后,转子不再按同步转速旋转,甚至可能不转,这就是同步电动机的失步现象,此负载的极限称为最大同步转矩。

永磁同步电动机起动困难,不能自起动的原因有两点:一是转于本身存在惯量。虽然当三相电源供给定子绕组时已产生旋转磁场,但转子仍处于静止状态,由于惯性作用跟不上旋转磁场的转动,在定子和转子两对磁极间存在相对运动时转子受到的平均转矩为零;二是定子、转子磁场之间转速相差过大。为此,在转子上装有起动绕组,且为笼式的起动绕组,使永磁同步电动机先像感应异步电动机那样产生起动转矩,当转子速度上升到接近同步转速时,定子磁场与转子永久磁极相吸引,将其拉入同步转速,使转子以同步转速旋转,即所谓的异步起动,同步运行。而永磁交流同步电动机中多无起动绕组,而是采用设计时减低转子惯量或采用多极,使定子旋转磁场的同步转速不很大。另外,也可在速度控制单元中采取措施,让电动机先在低速下起动,然后再提高到所要求的速度。

(3)永磁同步伺服电动机的性能

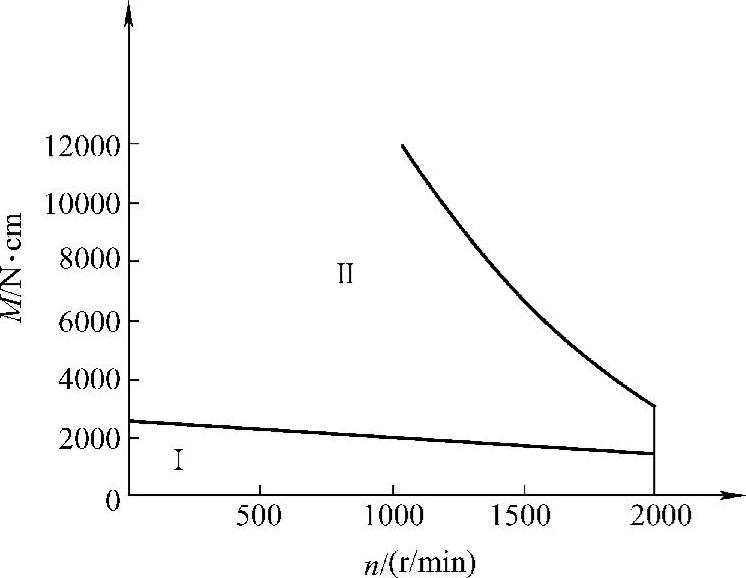

1)交流伺服电动机的性能同直流伺服电动机一样,可用特性曲线和数据表来反映。当然最为重要的是电动机的工作曲线即转矩—速度特性曲线,如图5-26所示。

图5-26 永磁同步电动机工作曲线

Ⅰ—连续工作区 Ⅱ—断续工作区

在连续工作区中,速度和转矩的任何组合都可连续工作。但连续工作区的划分受到一定条件的限制。一般说来,有两个主要条件:一是供给电动机的电流是理想的正弦波;二是电动机工作是在某一特定温度下得到这条连续工作极限线的,如温度变化则为另一条曲线,这是由于所用的磁性材料的负的温度系数所致。至于断续工作区的极限,一般受到电动机的供电电压的限制。

交流伺服电动机的机械特性比直流伺服电动机的机械特性要硬,其直线更为接近水平线。另外,断续工作区范围更大,尤其是在高速区,这有利于提高电动机的加、减速能力。

2)高可靠性。用电子逆变器取代了直流电动机换向器和电刷,工作寿命由轴承决定。因无换向器及电刷,也省去了此项目的保养和维护。

3)主要损耗在定子绕组与铁心上,故散热容易,便于安装热保护;而直流电动机损耗主要在转子上,散热困难。

4)转子惯量小,其结构允许高速工作。

5)体积小、质量小。

3.交流伺服电动机的发展动向

(1)新永磁材料的应用 永磁材料自20世纪30年代以来得到了很大发展,尤其是20世纪60年代稀土材料的出现和永磁材料性能的不断完善,更推动了永磁电动机迅速发展。第三代稀土材料钕铁硼的出现,已可达到的矫顽力Hc为636×103A/m,剩磁感应为14.5T,最大磁能积为4×105T·A/m。这么高的磁性能,将可使磁铁长度缩到最短。它不但缩小了电动机的外形尺寸,还将对传统的磁路尺寸比例带来一次大的变革。

(2)永磁铁结构的改革 通常结构是磁铁装在转子表面,称为外装永磁(SPM)电动机,还可将磁铁嵌在转子里面,称为内装式永磁(IPM)电动机,后者结构如图5-27所示。

内装式永磁交流伺服电动机的特点是:

1)电动机结构更牢固,允许在更高转速下运行。

2)有效气隙小,电枢反应容易控制,因此能实现恒转矩区和弱磁恒功率区的控制。

3)电动机采用凸极转子结构,纵轴感抗大于横轴感抗,因此转矩靠磁场相互作用及磁阻效应产生。1987年已在实验室实现了这种结构的钕铁硼永磁交流伺服电动机的驱动系统,今后的IPM电动机的调速驱动估计会得到广泛的应用。

(3)与机床部件一体化式的电动机 日本FANUC公司在1989年试制出一种新结构形式的永磁交流伺服电动机,称为空心轴交流伺服电动机。其结构特点是伺服电动机的转轴是空心的,进给丝杠的螺母装在空心输出轴上,使进给丝杠能在电动机内来回移动。这种与进给传动机构结合在一起的结构形式,是与机床部件一体化式的伺服电动机。这一结构特点可以使移动的重物重心正好与丝杠运动在同一直线上,这就有可能建立一个具有最小弯曲或倾斜的高效的驱动系统,而且不需采用联轴器,因而使伺服系统具有很高的刚性和极高的控制精度。这种电动机的用途很广,其中一个典型例子是电动机在卧式铣床上的应用。卧式铣床的立柱需要作前后左右移动,当采用普通伺服电动机驱动时,丝杠必须固定在主轴的一侧(见图5-28a),而使用空心轴电动机时,丝杠可直接位于主轴的中心(见图5-28b),从而使得很小的立柱有着很大的可加工范围。

图5-27 内装式永磁电动机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。