1.他励直流电动机的机械特性

他励直流电动机主要由固定磁极(定子)、电枢(转子)、换向器(整流子)和电刷三大部分组成。励磁电流是由另外的独立直流电源供电的,故叫他励直流电动机(当磁极采用了由磁性材料做成的永久磁极时,这种电动机就是永磁式直流电动机,这样可省去励磁电源)。

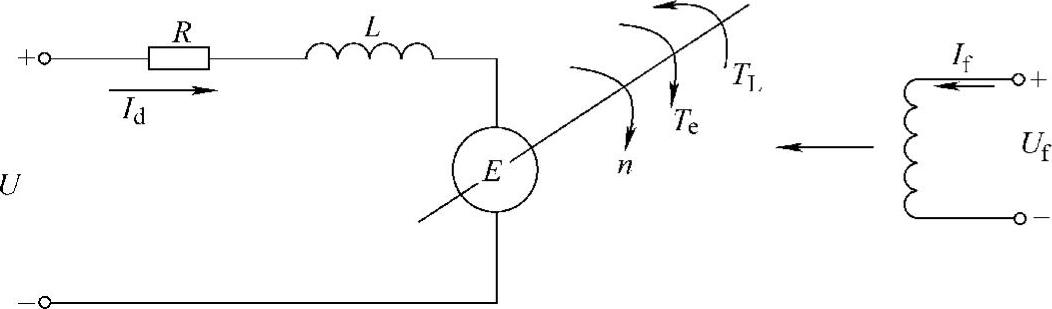

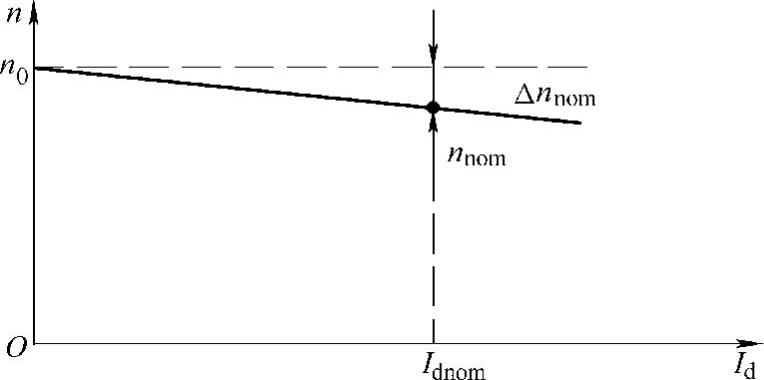

他励直流电动机的原理如图5-15所示,转速特性如图5-16所示。根据电机学的基本知识,他励直流电动机的固有机械特性可描述如下。

直流电动机的机械特性是指电动机的转速n与电磁转矩Te(或负载电流Id)之间的关系,即n=f(Te),它反映了电动机本身的静、动态特性。

图5-15 他励直流电动机的原理

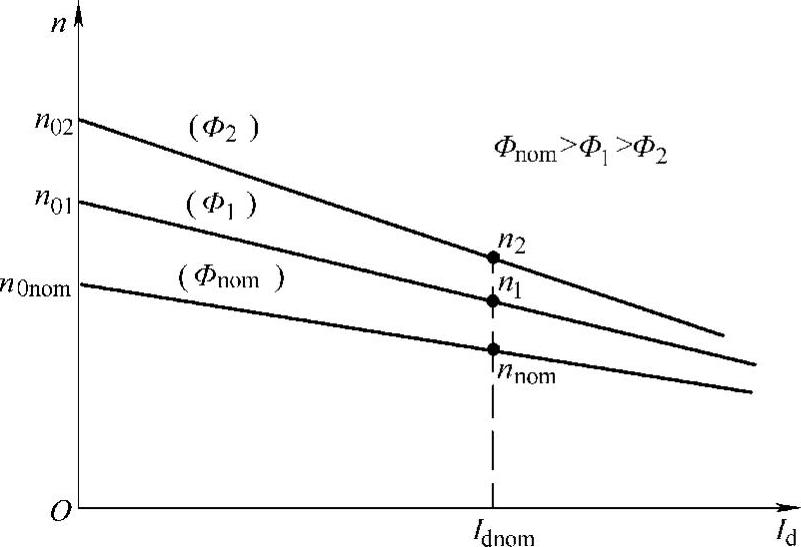

当采用图5-15的数学模型,建立起电枢电压平衡方程、感应电动势方程以及电磁转矩方程后,联立求解,即可以得到他励电动机固有的机械特性方程公式(5-16):

式中 n——电动机转速(r/min);

U——电枢电压(V);

Φ——励磁主磁通(Wb);

R——电枢回路总电阻(Ω);

Te——电动机电磁转矩(N·m)(稳态时Te也是负载转矩TL);

CeCM——电动势常数和力矩常数。

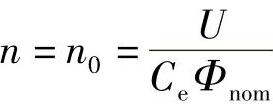

由式(5-16)可以看出,当励磁电流为额定且不变时,Φ=Φnom常数,其固有机械特性n=f(Te)为一条略微下斜的直线。其特点如下:

1)当转矩Te=0时, ,我们称n0为理想空载转速。

,我们称n0为理想空载转速。

2)当转矩为额定值Tenom时, 。我们称nnom为额定转速,Δnnom为额定转速降落,简称额定速降,或静态速降。

。我们称nnom为额定转速,Δnnom为额定转速降落,简称额定速降,或静态速降。

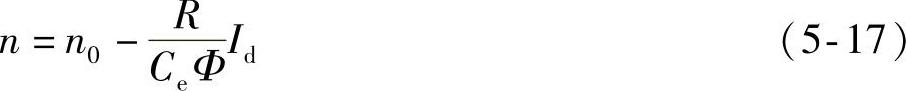

3)令

则

我们称β为机械特性的斜率。从上式可以看出,β与电枢回路总电阻R成正比,与额定磁通Φnom的平方成反比。β愈大,机械特性曲线愈向下垂,特性愈“软”;β愈小,机械特性曲线愈平,特性愈“硬”。

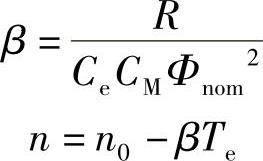

4)转速特性与调速方案。实际应用中,电枢电流Id比电动机转矩易于测量且电枢电流Id与转矩Te成正比,故通常都用电动机的转速特性n=f(Id)来代表其机械特性n=f(Te),于是可画出如图5-14所示的机械特性曲线。

此时机械特性方程可改写为

式中 Id——电枢电流(A)。

图5-16 他励直流电动机转速特性

2.直流电动机的调速方法

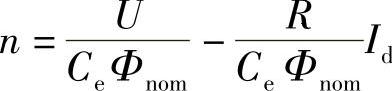

由式(5-17)可以看出,改变电枢电压、励磁电流或电枢回路电阻即可改变电动机的转速。数控机床的速度控制单元常采用前两种方法,特别是第一种方法,用来实现伺服电动机或主轴电动机的调速,现分析如下。

(1)改变电枢供电电压U 当改变电枢电压U调速时,励磁电流保持在额定值,即Φ=Φnom。电动机转速为

若再将恒定值Φnom归算到Ce中去,上式还可表示为

式(5-17a)表明,改变电枢电压U时,理想空载转速n0将改变。由于U始终只能小于电枢额定电压Unom,故n0≤n0nom,也就是说,此时电动机转速一定小于额定值nnom。这就表明改变U只能实现向基速以下的调速。特性曲线斜率β与电压U无关,可见随着U的降低,特性曲线平行下移(见图5-17)。这种方法简称调压调速。

图5-17 调压调速时的转速特性

又电磁转矩Te与电流Id的关系可表示如下:

Te=CMΦId (5-18)

在调速过程中,若保持电枢电流Id不变,而Φ亦不变,则转矩Te为恒定值,可见改变电枢电压U的调速方法属于恒转矩调速。

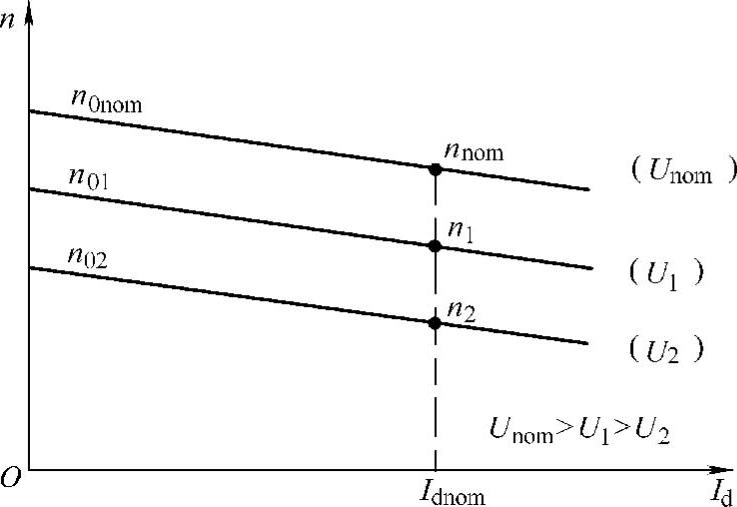

(2)改变励磁磁通Φ 当改变励磁电流即改变磁通Φ调速时,通常保持电枢电压U=Unom不变。而励磁电流总是向减小的一方调整,即Φ≤Φnom。(https://www.xing528.com)

根据机械特性可知,此时的n0将随Φ的下降而上升,机械特性斜率β将变大,也就是特性将变“软”。调速的结果是减弱磁通将使电动机转速升高。这种调速方法的转速特性如图5-18所示。

图5-18 调磁调速的转速特性

由转矩公式(5-18)可见,在调磁调速中,即使保证了电枢电流Id不变,由于Φ的下降,电动机输出转矩将下降,故不再是恒定转矩调速。由于调速过程中,电压U不变,若电枢电流也不变,则调速前后电功率是不变的,故调磁调速属于恒定功率调速。

调磁调速因其调速范围较小,常常作为调速的辅助方法,而主要的调速方法是调压调速。若采用调压与调磁两种方法互相配合,可以获得很宽的调速范围,又可充分利用电动机的容量。

(3)改变电枢回路电阻调速 一般是在电枢回路中串接附加电阻,只能进行有级调速,并且附加电阻上的损耗较大,电动机的机械特性较软,一般应用于少数小功率场合。工程上常用的主要是前两种调速方法。

3.直流伺服电动机的特性

在数控机床的进给驱动系统中,电动机经常处于频繁的起动、反向、制动等过渡过程工作状态,电动机的动态品质直接影响生产率、加工精度和工件表面质量。因此,普通直流电动机已不能满足高性能数控机床的要求,而须采用直流伺服电动机,特别是动态性能更加优越的直流力矩电动机。

根据理论分析,为了取得平稳的、无振荡单调上升的调速过程,电动机特性应满足:

式中 tm——电动机机械时间常数(s);

te——电动机电气时间常数(s);

ω0——理想空载角速度(rad/s)。

为了使过程响应迅速,应力图减小tm。减小tm有效的方法就是提高伺服电动机的转矩—惯量比(Ts/J),即对小惯量电动机,应从结构上减小转子转动惯量J;对大惯量电动机,应从结构上提高起动转矩Ts。

转矩—惯量比标志着电动机本身的加速性能。直流小惯量伺服电动机,由于减小了惯量,大大提高了动态过程中电动机快速响应特性。而大惯量电动机也就是力矩电动机,即能维持一定的惯量,以便与机械传动机构的惯量相匹配,又设法从结构上提高了起动力矩Ts,因此,它比一般伺服电动机更优越,在数控机床上获得了广泛应用。

直流力矩伺服电动机的特性如下:

(1)低转速大惯量 这种电动机由于有较大惯量,可以与机床进给传动滚珠丝杠直接相联,因而省掉了减速机构,一般都将电动机额定转速设计得较低。

(2)力矩大,特别是低速力矩大 数控机床经常在低速时进行加工,进给量也大,因而要求输出转矩大。提高转矩的措施有:选用高性能的导磁材料(目前主磁极用的磁性材料为铝镍钴合金或陶瓷铁氧体)、增加极对数、电枢绕组导体数和加大轴径等。

(3)起动转矩Ts大 为获得大起动转矩,除上述措施外,还提高了最大允许的电流过载倍数。起动瞬时,加速电流可允许为额定电流的10倍,因而使得转矩—惯量比加大,快速性良好。

(4)低速运行平衡,转矩波动小 加工中经常要求电动机能在0.1r/min左右运行。这时要求转矩的波动要小,为此,应将转子的槽数增多,并采用斜槽。

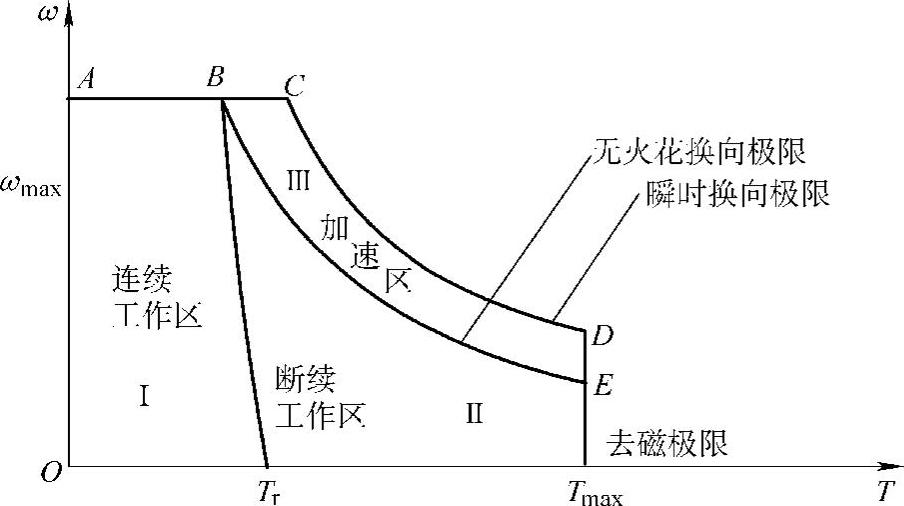

(5)力矩电动机的速度—转矩特性曲线 如图5-19所示。这也就是该电动机的机械特性。

图5-19 力矩电动机速度—转矩特性

转矩电动机的速度—转矩特性受到以下因素的限制:

1)磁极的退磁。当电动机电枢电流超过允许值时,其强烈的电枢反应会使磁极退磁(转矩电动机的定子磁极是永磁体)。因此,转矩电动机运行的最大电流不能超过允许值(10倍额定电流)。图5-19中对应点为Tmax。

2)热耗散。电动机在工作时,绕组温度升高,超过一定极限就会破坏绕组绝缘。图中B—Tr的连线就是发热极限,它是电动机连续工作电流的界线。一般转矩电动机均采用了良好的绝缘材料,有的还安装了散热管,可以加大电动机绕组的热时间常数,如FANUC电动机热时间常数可超过100min。如果电动机工作于接通—断开运行方式,还可允许通过较大的工作电流。

3)换向条件。电枢旋转时,电枢寻线电流连续换向,并在换向器和电刷间产生火花。换向电流的大小和切换频率表明了换向功率。换向功率过大,将会产生严重的火花。为了保护换向器和电刷的正常工作,通常应使电动机工作于无火花换向区。图5-19中BE与CD间的连线表明了两种换向极限。

4)最高转速。电动机最高转速和换向有着直接的联系,因为换向频率正比于转速。另外,最高转速还受紧急停止瞬间电流的限制,转速愈高,瞬间电流越大。图5-19中ABC连线,即表明了最高速度极限。

综上所述,可将转矩电动机速度—转矩特性分为以下三个区:

①连续工作区。电动机通以连续工作电流,可长期工作,连续电流值受发热极限限制。

②断续工作区。电动机工作处于接通—断开的断续工作方式,整流子与电刷工作于无火花的换向区。它可承受低速大转矩的工作状态。

③加减速区。即电动机加减速工作状态。电枢电流受去磁极限和瞬时换向极限的限制。由图5-19可见,起动瞬时电流可以很大,随着转速的上升,电流要相应减小。为此,某些速度控制系统采用了起动电流自适应控制。

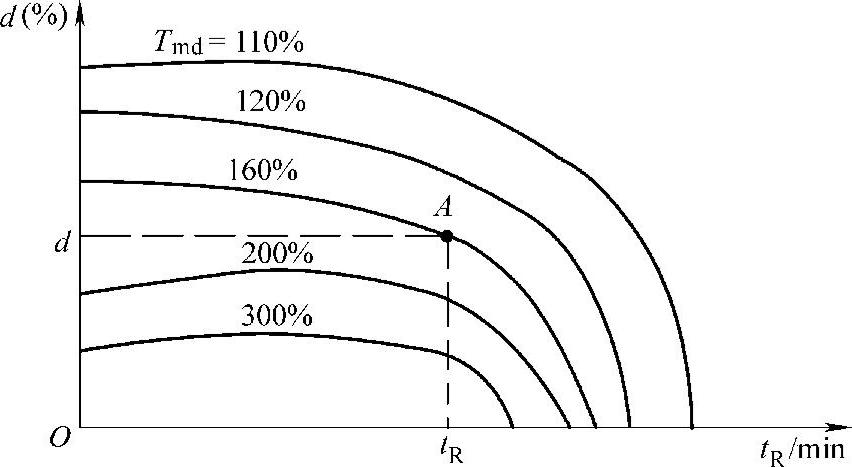

(6)转矩电动机的载荷—工作周期曲线 如图5-20所示。载荷—工作周期曲线是转矩电动机的断续工作特性曲线,它表明断续工作时允许的转矩过载倍数与导通—断开时间比之间的关系。对一定的导通时间tR,导通—断开时间比愈小,即导通时间短,发热少,允许的过载倍数Tmd就愈大。或者说,对一定的过载倍数,导通时间tR长,则发热多。为了保证温升不超过允许值,就减小导通—断开的时间比(即应延长断开时间)。根据该曲线即可求出导通时间、断开时间和转矩过载倍数。

图5-20 转矩电动机载荷—工作周期曲线

对于直流伺服电动机调速系统有兴趣的同学可查阅相关资料进行自学,电力晶体管直流脉宽调速系统与晶闸管直流调速系统都是直流电动机调压调速系统。前者晶体管直流脉宽调制(PWM)变换器取代后者的晶闸管变流器,使得直流调速系统的频率特性、控制特性等方面都有明显的改善。因此随着GTR电压、电流额定的不断提高以及功率集成电路的开发,直流脉宽调速系统的应用将越来越广泛。

1)PWM变换器常用的结构形式为H型变换器,由于控制方式的不同,可分成双极式可逆PWM变换器、单极式可逆PWM变换器和受限式可逆PWM变换器三种。

2)直流PWM调速系统的控制电路由脉宽调制电路与驱动电路组成。在控制电路中必须设置防止直流电源直通的保护环节。

3)直流PWM调速系统一般采用转速、电流双闭环控制系统。在一定条件下,电枢电流连续,则各组成环节的传递函数、双闭环控制的动态结构图、动态校正以及静特性分析可按连续的晶闸管直流调速系统类似处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。