FANUC数控系统以其高质量、低成本、高性能、较全的功能,适用于各种机床和生产机械等特点,在市场的占有率远远超过其他数控系统,主要体现在以下几个方面:

1)系统在设计中大量采用模块化结构。这种结构易于拆装,各个控制板高度集成,使可靠性有很大提高,而且便于维修、更换。

2)具有很强的抵抗恶劣环境影响的能力。其工作环境温度为0~45℃,相对湿度为75%。

3)有较完善的保护措施。FANUC对自身的系统采用比较好的保护电路。

4)FANUC系统所配置的系统软件具有比较齐全的基本功能和选项功能。对于一般的机床来说,基本功能完全能满足使用要求。

5)提供大量丰富的PMC信号和PMC功能指令,这些丰富的信号和编程指令便于用户编制机床侧PMC控制程序,而且增加了编程的灵活性。

6)具有很强的DNC功能,系统提供串行RS-232C传输接口,使PC和机床之间的数据传输能够可靠完成,从而实现高速的DNC操作。

7)提供丰富的维修报警和诊断功能。FANUC维修手册为用户提供了大量的报警信息,并且以不同的类别进行分类。

限于篇幅,这里只介绍FANUC 0i和16i/18i/21i系列的系统,FANUC0系统不做介绍。

1.FANUC0i系列

(1)主要功能及特点

1)FANUC0i系统与FANUC16i/18i/21i等系统的结构相似,均为模块化结构。主CPU板上除了主CPU及外围电路之外,还集成了FROM&SRAM模块、PMC控制模块、存储器和主轴模块、伺服模块等。其集成度较FANUC0系统的集成度更高,因此0i控制单元的体积更小,便于安装排布。

2)采用全字符键盘,可用B类宏程序编程,使用方便。

3)用户程序区容量比OMD系统大一倍,有利于较大程序的加工。

4)使用编辑卡编写或修改梯形图,携带与操作都很方便,特别是在用户现场扩充功能或实施技术改造时更为便利。

5)使用存储卡存储或输入机床参数、PMC程序以及加工程序,操作简单方便。使复制参数、梯形图和机床调试程序过程十分快捷,缩短了机床调试时间,明显提高数控机床的生产效率。

6)系统具有HRV(高速矢量响应)功能,伺服增益设定比OMD系统高一倍,理论上可使轮廓加工误差减少一半。以切削圆为例,同一型号机床OMD系统的圆度误差通常为0.02~0.03mm,换用0i系统后圆度误差通常为0.01~0.02mm。

7)机床运动轴的反向间隙,在快速移动或进给移动过程中由不同的间隙补偿参数自动补偿。该功能可以使机床在快速定位和切削进给不同工作状态下,反向间隙补偿效果更为理想,这有利于提高零件加工精度。

8)0i系统可预读12个程序段,比OMD系统多。结合预读控制及前馈控制等功能的应用,可减少轮廓加工误差。小线段高速加工的效率、效果优于OMD系统,对模具三维立体加工有利。

9)与OMD系统相比,FANUC 0i系统的PMC程序基本指令执行周期短,容量大,功能指令更丰富,使用更方便。

10)FANUC 0i系统的界面、操作、参数等与18i、16i、21i基本相同。熟悉FANUC 0i系统后,自然会方便地使用上述其他系统。

11)FANUC 0i系统比OM、OT等产品配备了更强大的诊断功能和操作信息显示功能,给机床用户使用和维修带来了极大方便。

12)在软件方面FANUC 0i系统比FANUC 0系统也有很大提高,特别在数据传输上有很大改进,如RS-232串口通信波特率达19200b/s,可以通过HSSB(高速串行总线)与PC相连,使用存储卡实现数据的输入/输出。

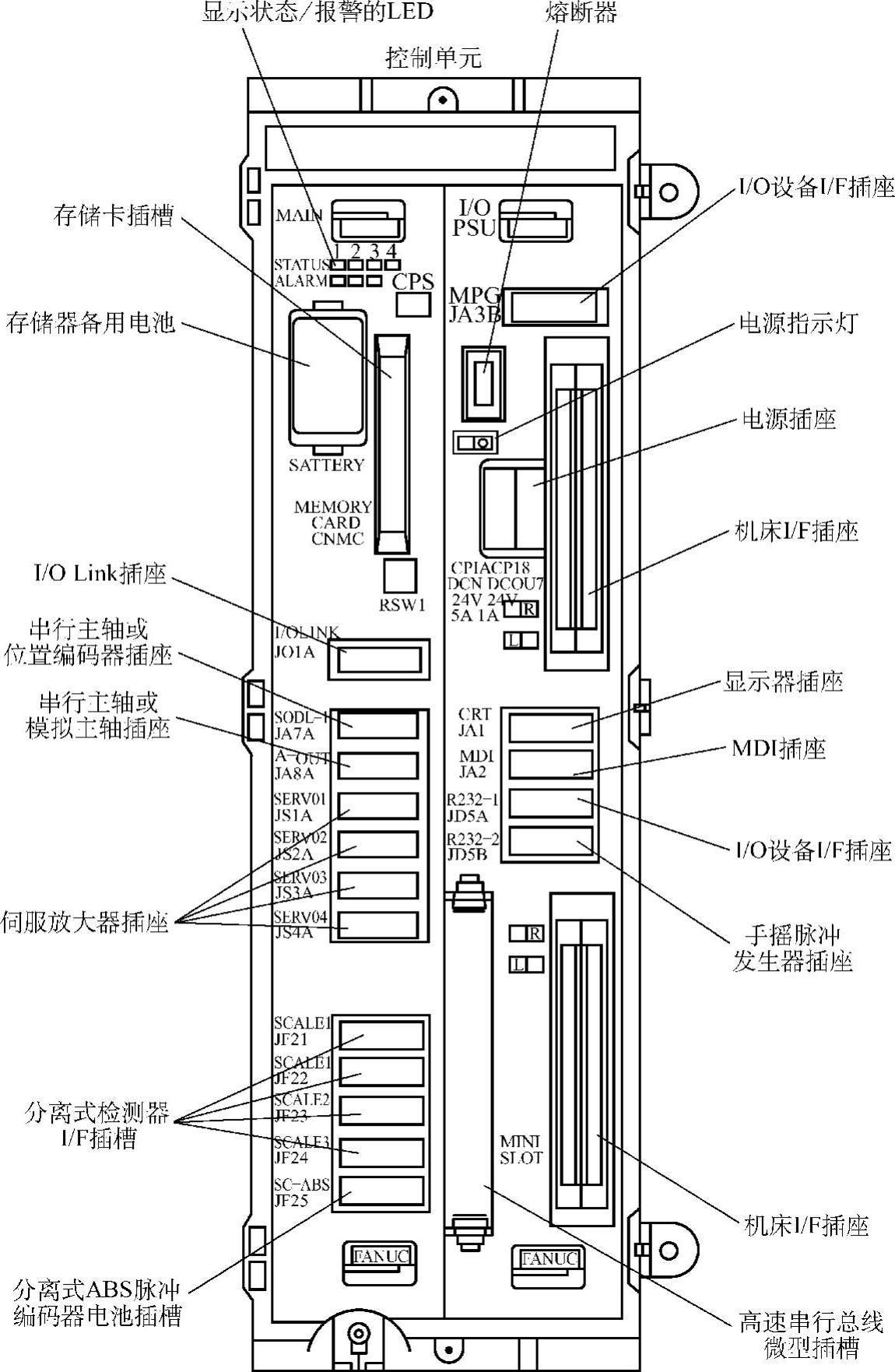

(2)基本构成 FANUC 0i系统由主板和I/O两个模块构成。主板模块包括主CPU、内存、PMC控制、I/OLink控制、伺服控制、主轴控制、内存卡I/F、LED显示等;I/O模块包括电源、I/O接口、通信接口、MDI控制、显示控制、手摇脉冲发生器控制和高速串行总线等。FANUC 0i系统控制单元如图4-34所示。

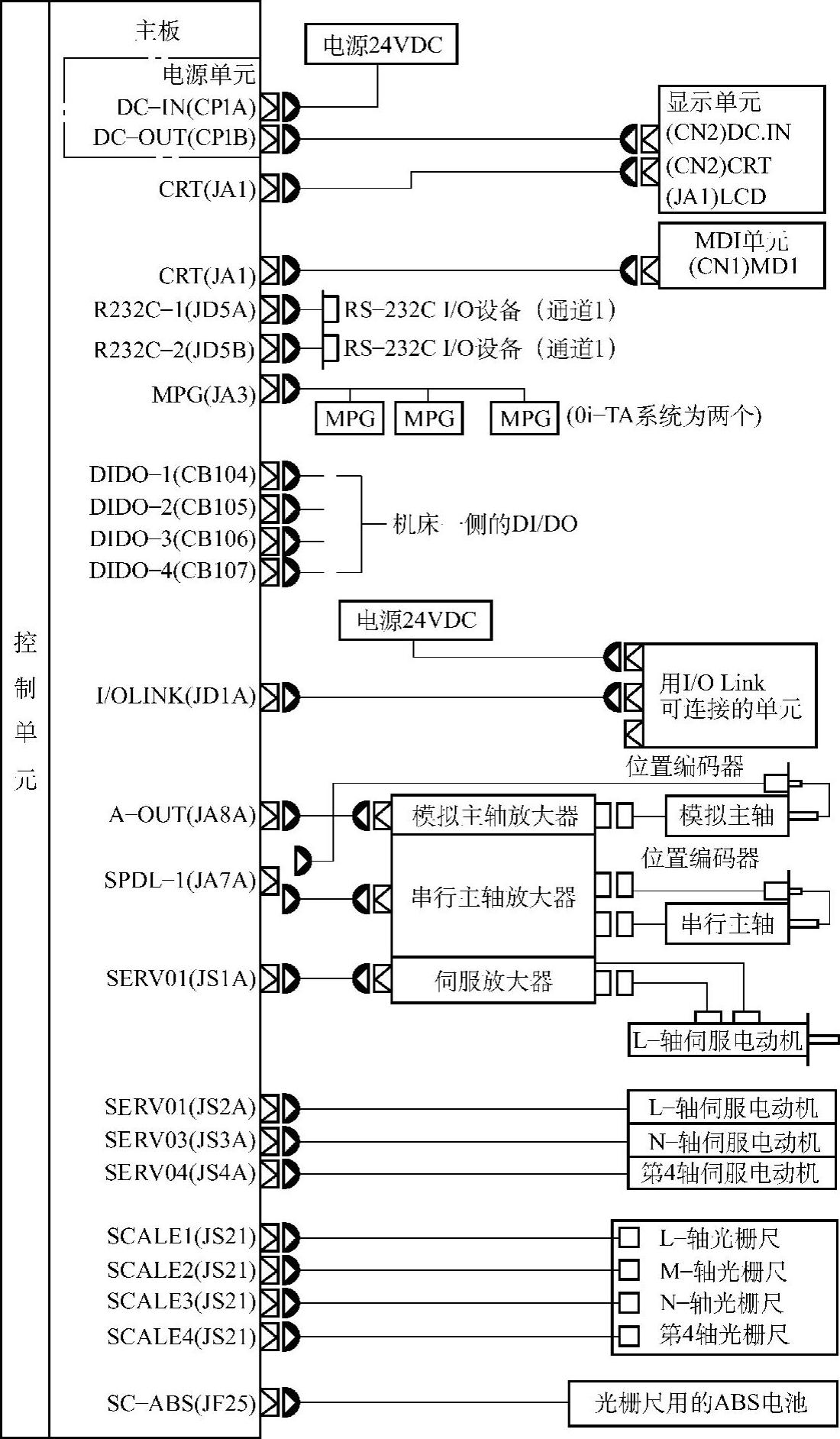

(3)部件的连接 FANUC 0i系统的连接图如图4-35所示。在图4-35中,系统输入电压为DC24V±10%,电流约7A。伺服和主轴电动机为AC200V(不是220V,其他系统如FANUC 0系统,系统电源和伺服电源均为AC200V)输入。这两个电源的通电及断电顺序是有要求的,不满足要求会出现报警或损坏驱动放大器。原则是要保证通电和断电都在CNC的控制之下,见表4-4。

表4-4FANUC 0i系统接通电源和关断电源顺序

伺服的连接分A型和B型,由伺服放大器上的一个短接棒控制。A型连接是将位置反馈线接到CNC系统;B型连接是将其接到伺服放大器。FANUC 0i和近期开发的系统用B型。FANUC 0系统大多数用A型。两种接法不能任意使用,与伺服软件有关。连接时最后的放大器JX1B需插上FANUC提供的短接插头,如果遗忘会出现#401报警。另外,若选用一个伺服放大器控制两个电动机,应将大电动机电枢接在M端子上,小电动机接在L端子上,否则电动机运行时会听到不正常的嗡嗡声。

FANUC系统的伺服控制可任意使用半闭环或全闭环,只需设定闭环型式的参数和改变接线,非常简单。

主轴电动机的控制有两种接口:模拟(DC0~10V)和数字(串行传送)输出。模拟口需用其他公司的变频器及电动机。

用FANUC主轴电动机时,主轴上的位置编码器(一般是1024线)信号应接到主轴电动机的驱动器上(JY4口)。驱动器上的JY2是速度反馈接口,两者不能接错。

图4-34 FANUC 0i系统控制单元

图4-35 FANUC 0i系统连接图

目前使用的I/O硬件有两种:内装I/O印制电路板和外部I/O模块。I/O模板经由系统总线与CPU交换信息;I/O模块用I/O Link电缆与系统连接,数据传送方式采用串行格式,所以可远程连接。编制梯形图时这两者的地址区是不同的。而且,I/O模块使用前需首先设定地址范围。

为了使机床运行可靠,应注意强电和弱电信号线的走线、屏蔽及系统和机床的接地。电平4.5V以下的信号线必须屏蔽,屏蔽线要接地。连接说明书中把地线分成信号地、机壳地和大地。另外,FANUC系统、伺服和主轴控制单元及电动机的外壳都要求接地。为了防止电扰,交流的输入端必须接浪涌吸收器。如果不处理这些问题,机床工作时会出现#910、#930或是不明原因的误动作。

(4)机床参数 数控机床的参数是数控系统所有软件应用的外部条件。它决定了数控机床的功能、控制精度,是否会正确执行用户编写的指令以及解释连接在其上的不同部件等,CNC必须知道机床的特定数据。例如,连接轴的数量和名称、进给率、加速度、反馈、跟随误差、比例增益、自动换刀装置等。只有正确、合理地设置这些参数,数控机床才能正常工作。数控机床在出厂前,已将所采用的CNC系统设置了许多初始参数来配合,适应相配套的每台数控机床的具体情况,部分参数还要经过调试来确定。在数控维修中,有时要利用机床某些参数调整机床,有些参数要根据机床的运行状态进行必要的修正。

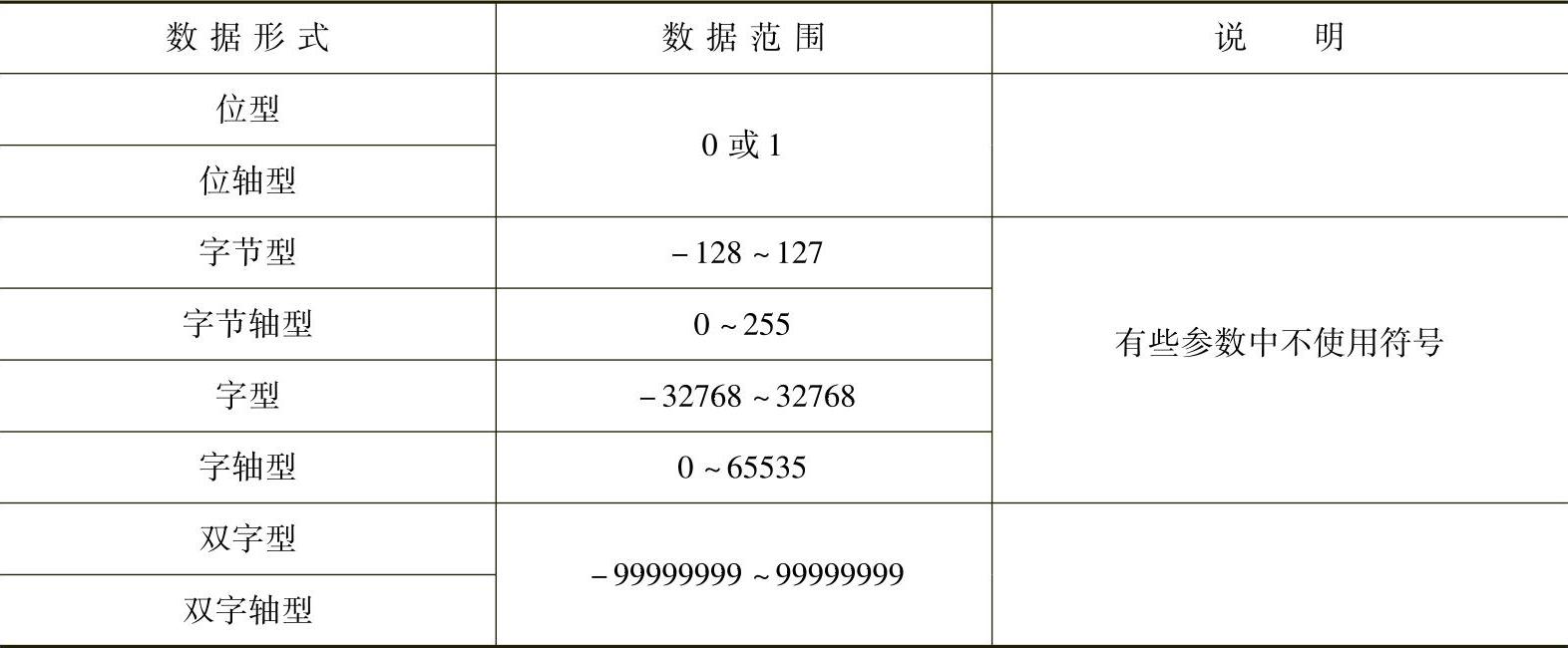

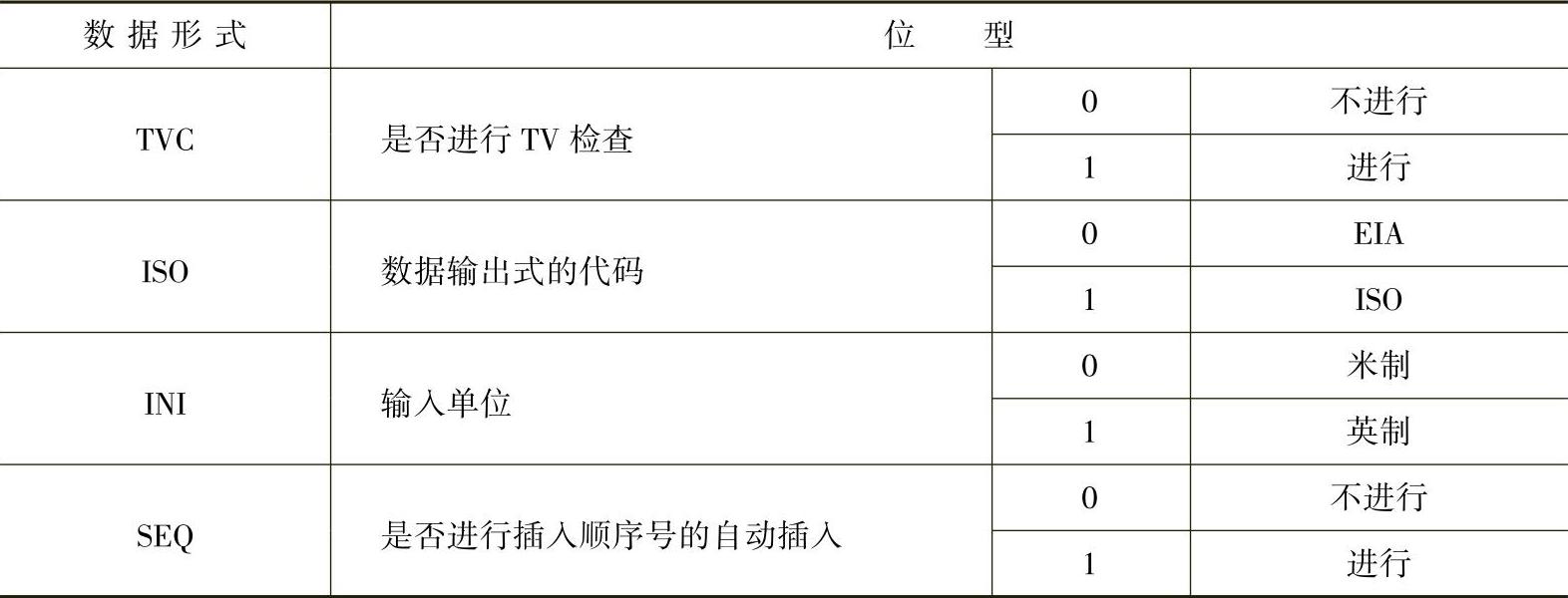

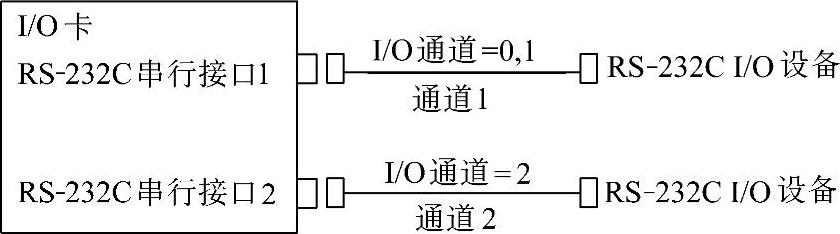

FANUC 0i系列(0i—TA、0i—MA)包括坐标系、加减速度控制、伺服驱动、主轴控制、固定循环、自动刀具补偿、基本功能等43个大类的机床参数。这些参数的数据形式如表4-5所示。对于位型和位轴型参数,每个数据号由8位组成,每一位有不同的意义。轴型参数允许分别设定给每个控制轴。由于篇幅所限,下面仅对个别参数加以介绍。

表4-5 机床参数的数据形式

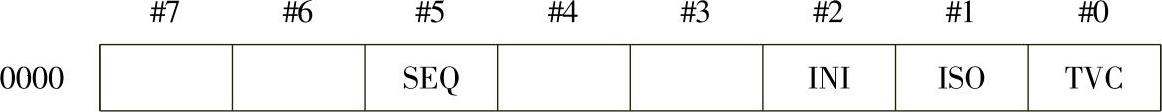

1)0000号参数如图4-36所示。有效位的含义见表4-6,无效位在参数输入时应填补0。

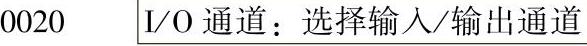

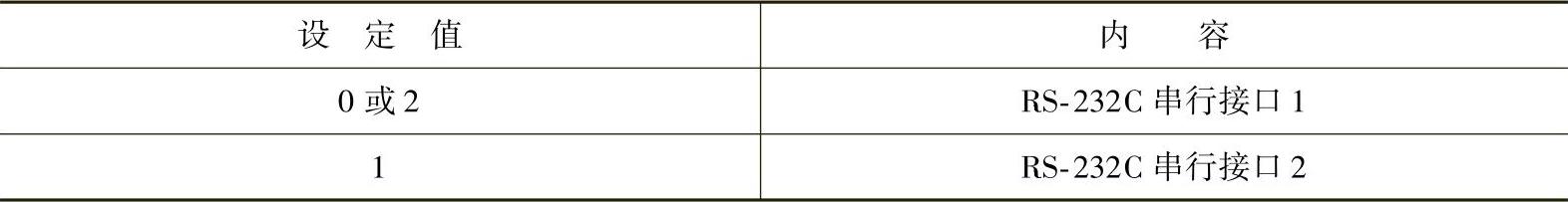

2)0020号参数如图4-37所示,为字节型参数。为了和外部输入/输出设备或计算机进行数据的输入/输出,CNC提供两个I/O设备接口(RS-232C串行口1,2),该参数用来设定选用哪个接口进行数据的输入/输出,数据为字节型,见表4-7和图4-38。

图4-36 0000号参数的有效位

表4-6 0000号参数有效位的含义

图4-37 0020号参数

表4-7 0020号参数说明(https://www.xing528.com)

图4-38 输入/输出连接

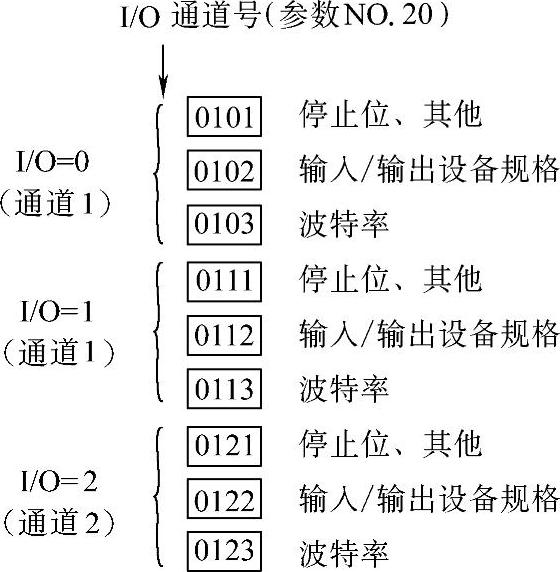

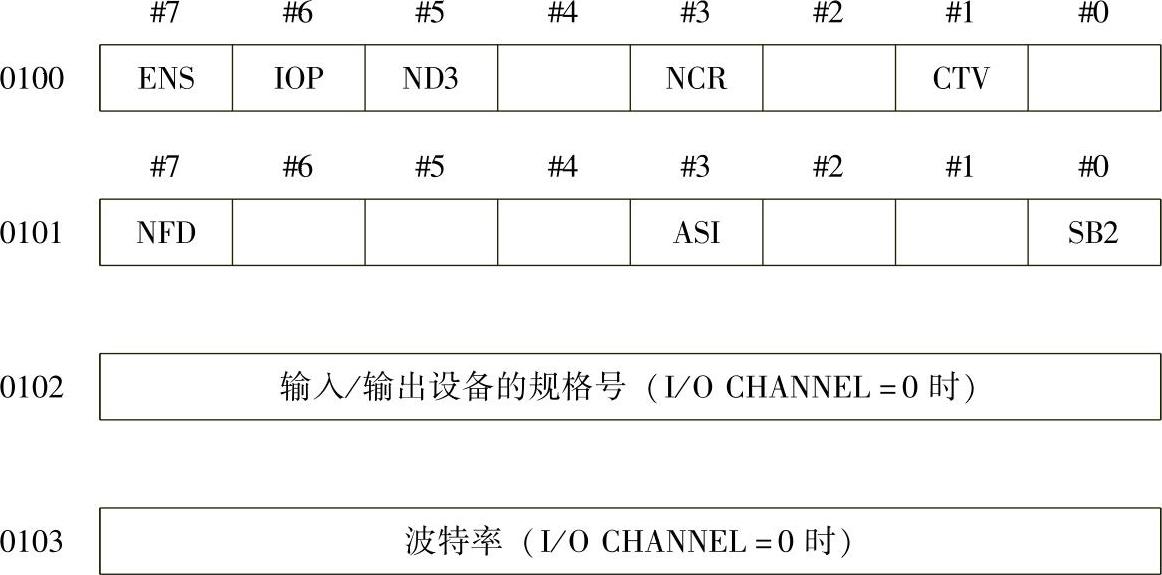

通过设定0020号参数,选择I/O设备是使用RS-232C串行口1还是RS-232C串行口2。而且,还要确认与各通道相连的I/O设备的规格(例如波特率和停止位及其他参数),必须预先设定对应接口的相应参数,如图4-39所示。其中对于通道1,由两组参数设定输入/输出设备的规格。参数0101、0102、0103以及各通道共用参数0010的设置如图4-40和表4-8所示。

图4-39 参数说明

图4-40 各参数的有效位

表4-8 各参数含义

(续)

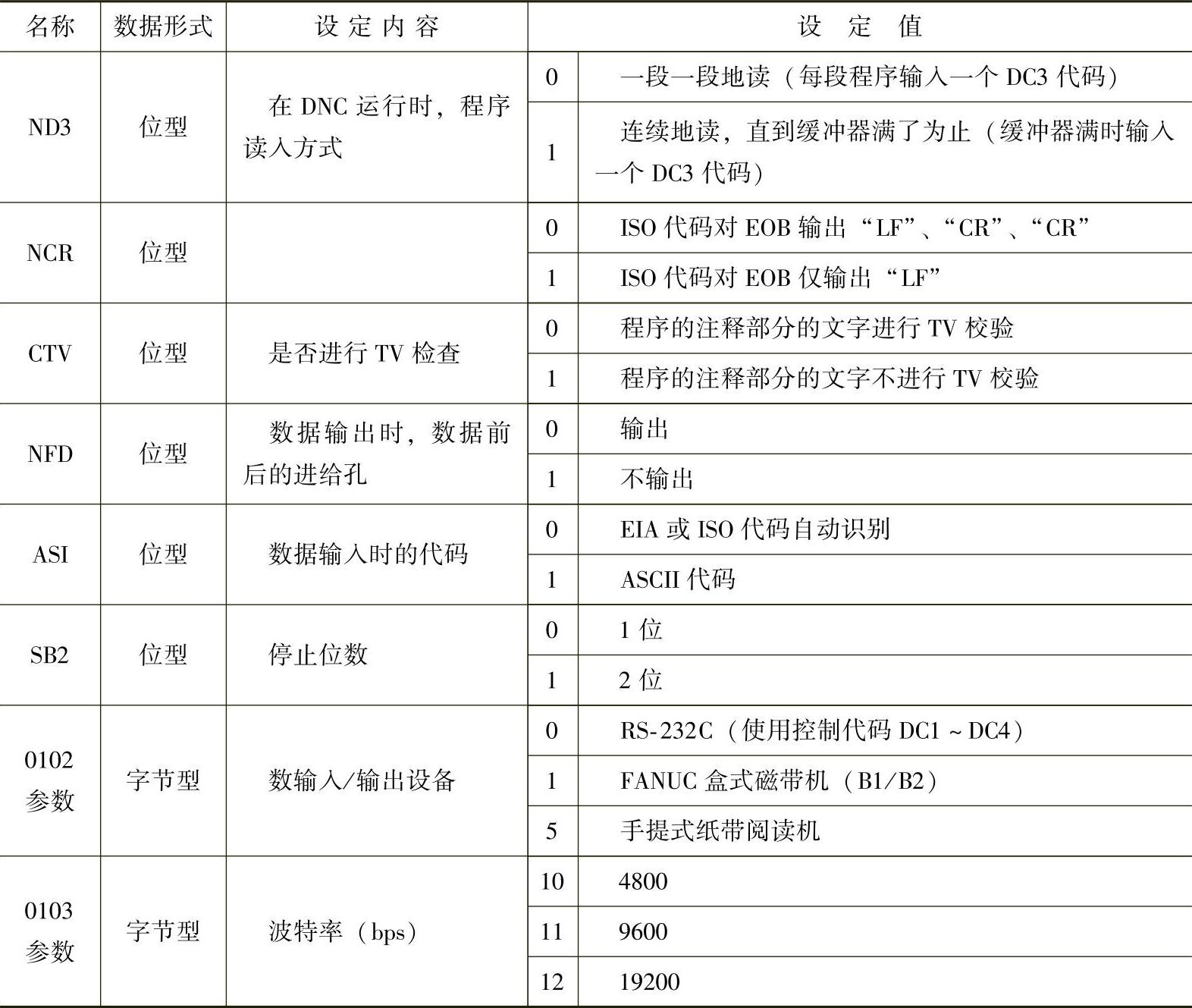

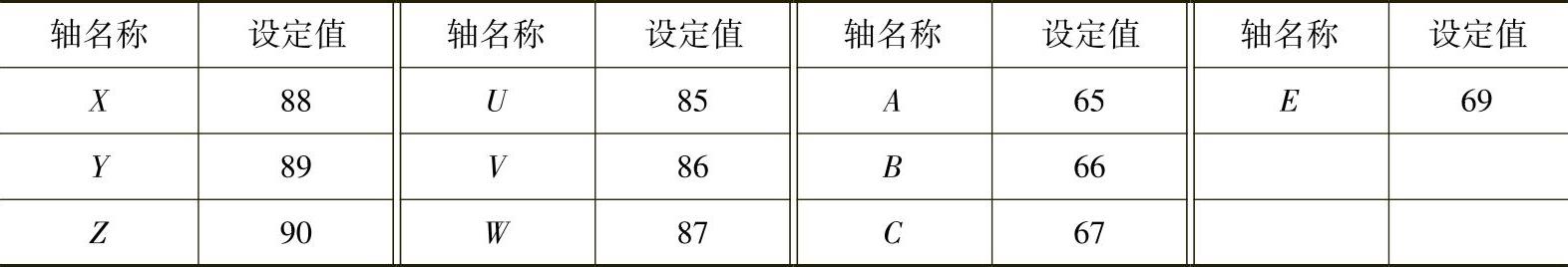

3)1020号参数如图4-41所示,为字节轴型参数,用来定义各轴的程序名称,名称定义见表4-9。

图4-41 1020号参数

表4-91020号参数说明

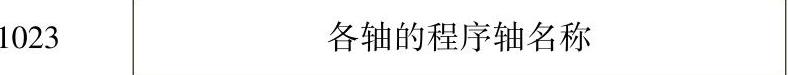

4)1023号参数如图4-42所示,为字节轴型参数,用来定义各轴的伺服轴号,设定各轴为对应的第几号伺服轴。通常,控制轴号与伺服轴号的设定值相同。

图4-42 1023号参数

5)1010号参数为字节型参数,如图4-43所示。用来设定CNC可控的最大轴数。假定控制轴为:X轴、Y轴、Z轴、A轴,其中X轴、Y轴、Z轴为CNC控制轴,A轴是PMC控制轴,则设定值为3。

图4-43 1010号参数

(5)系统应用 目前在国内,FANUC0i系列已成为主流产品,各机床生产厂家已大量采用,部分机床产品见表4-10。

表4-10 选用FANUC0i系列数控机床

2.FANUC16i/18i/21i系列

(1)功能及特点

1)超小型、超薄型。FANUC 16i/18i/21i系列产品比FANUC 0i系统体积进一步缩小,将液晶显示器与CNC控制部分融为一体,实现了超小型化和超薄型化(无扩展槽时厚度只有60mm)。

2)纳米插补。以毫微米为单位计算发送到数字伺服控制器的位置指令,极为稳定,在与高速、高精度的伺服控制部分配合下能够实现高精度加工。通过使用高速RISC处理器,可以在进行纳米插补的同时,以适合于机床性能的最佳进给速度进行加工。

3)超高速串行通信。利用光导纤维将CNC控制单元和多个伺服放大器连接起来的高速串行总线,可以实现高速度的数据通信并减少连接电缆。

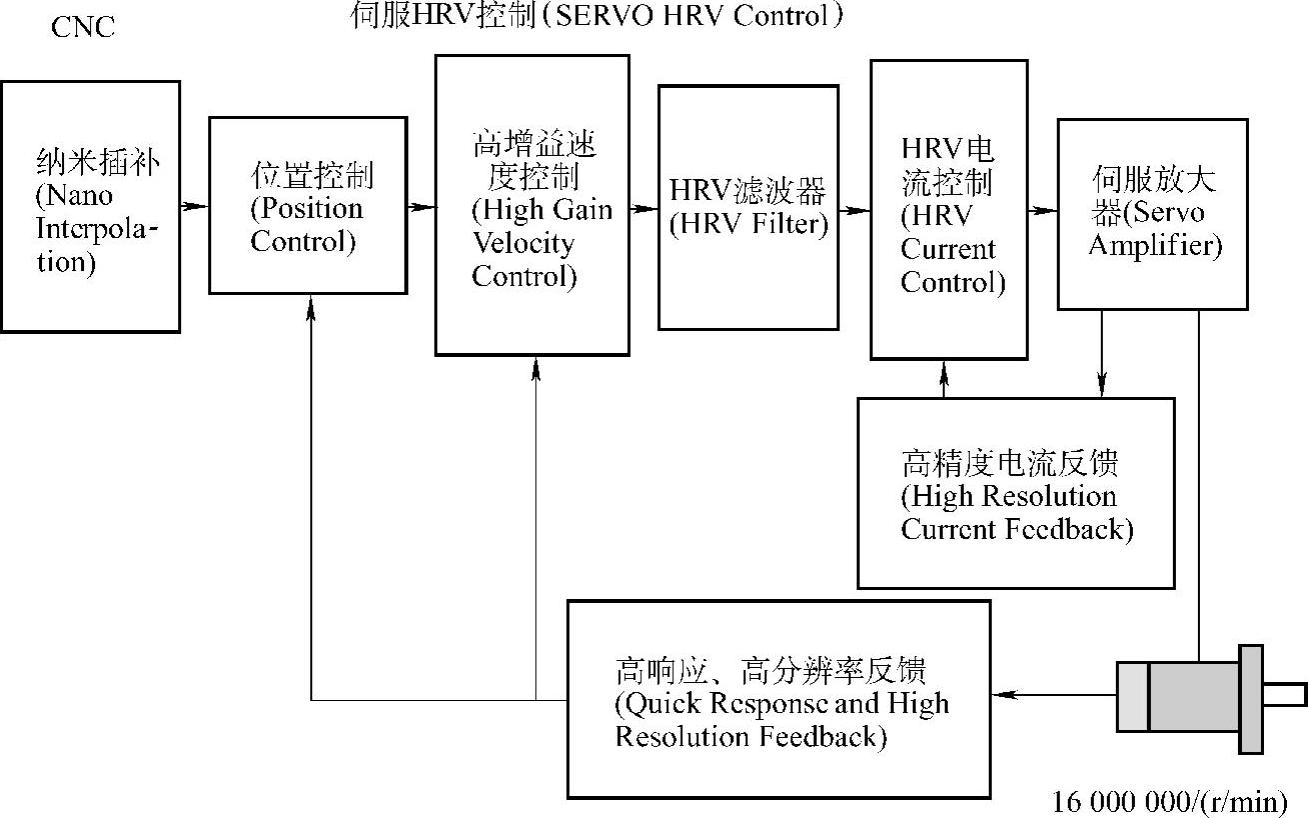

4)伺服高响应向量(High Response Vector,HRV)控制。借助于纳米CNC的稳定指令和高响应伺服HRV控制的高增益伺服系统,以及高分辨率的脉冲编码器(16000000P/r)实现高速、高精度加工。

5)丰富的网络功能。FANUC 16i/18i/21i系统具有内嵌式以太网控制板(FANUC 21i为选购件),可以与多台计算机同时进行高速数据传输,适合于构建在加工线和工厂主机之间进行交换的生产系统。并配以集中管理软件包,以一台计算机控制多台机床,便于进行监控、运转作业和NC程序传送的管理。

6)远程诊断。通过因特网对数控系统进行远程诊断,将维护信息发送到服务中心。

7)操作与维护。可以通过触摸画面上所显示的按键进行操作;可以利用存储卡进行各类数据的输入/输出;可以以对话方式诊断发生报警的原因,显示出报警的详细内容和处置办法;显示出随附在机床上的易损件的剩余寿命;存储机床维护时所需的信息;通过波形方式显示伺服的各类数据,便于进行伺服的调节;可以存储报警履历和操作人员的操作履历,便于发生故障时查找原因。

8)控制个性化。通过C语言编程,实现画面显示和操作的个性化;用宏语言编程,实现CNC功能的高度定制;通过C语言编程,可以构建与由梯形图控制的机器处理密切相关的应用功能。

9)高性能的开放式CNC。FANUC 160i/180i/210i是与Windows(R)2000对应的高功能开放式CNC。这些型号的CNC与Windows 2000对应,可以使用市面上出售的多种软件,不仅支持机床制造商的机床个性化和智能化,而且还可以与终端用户自身的个性化相对应。

10)软件环境。为了与CNC/PMC进行数据交换,提供可以用C语言或BASIC语言调用的FOCAS1驱动器和库函数;提供CNC基本操作软件包,它是在计算机上进行CNC/PMC显示、输入、维护的应用软件,通过用户界面向操作人员提供“状态显示、位置显示、程序编辑、数据设定”等操作画面;CNC画面显示功能软件,是在计算机上显示出与标准的i系列CNC相同画面的应用软件;DNC运转管理软件包,可以完成从计算机上的硬盘高速地向CNC传输NC程序并加以运行。

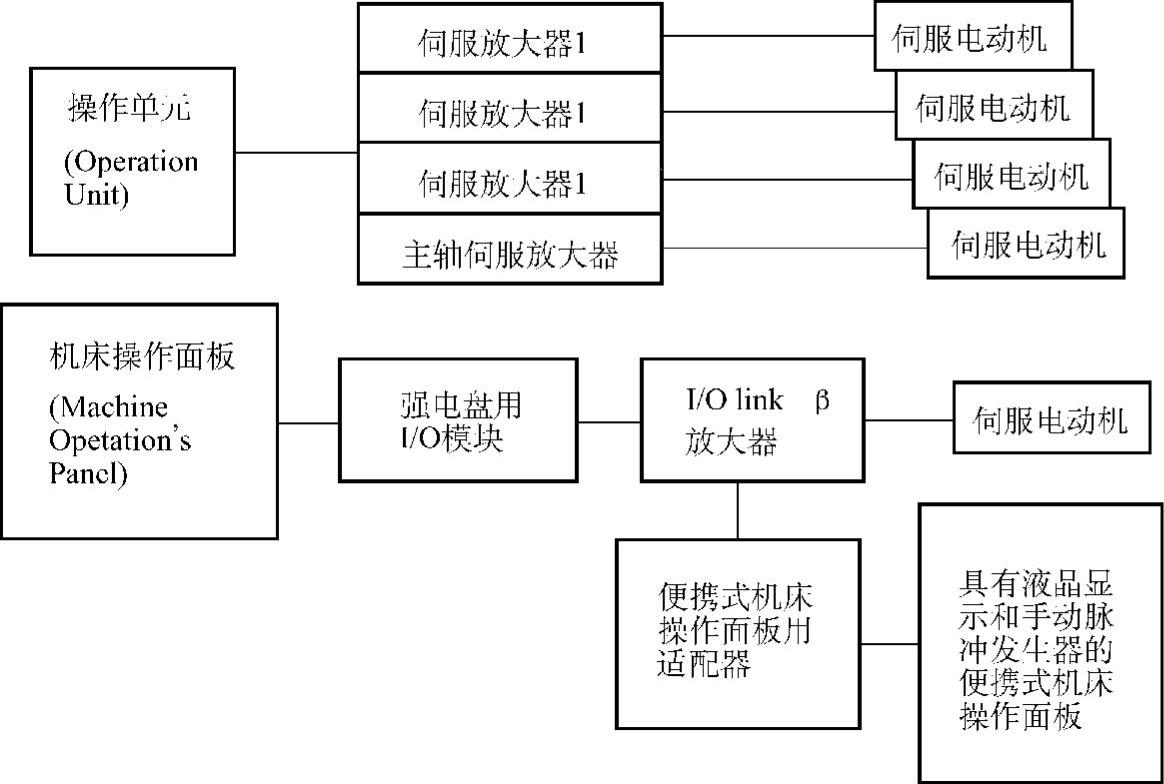

(2)基本构成及连接 FANUC 16i/18i/21i系统由液晶显示器一体型CNC、机床操作面板、伺服放大器、强电盘用I/O模块、I/O Link β放大器、便携式机床操作面板及适配器、αi系列AC伺服电动机、αi系列AC主轴电动机、应用软件包等部分组成,连接如图4-44所示。

(3)进给与主轴控制

1)进给控制。进给控制框图如图4-45所示,为实现高速度、高精度、高效率加工,控制系统采用以毫微米为插补计算单位,因此,发送到数字伺服控制器的指令极为稳定,由此来提高表面加工精度。由于采用高响应向量(High Response Vector)控制的高增益伺服系统,可以实现高速加工,为避免机械谐振,系统增加了HRV滤波器,实现稳定的高增益伺服控制。为实现高速、稳定的进给,系统采用高性能αi系列AC伺服电动机、高精度的电流检测和高分辨率的脉冲编码器(标准件为1000 000r/min,选购件为16 000 000r/min)以及高性能的伺服控制。

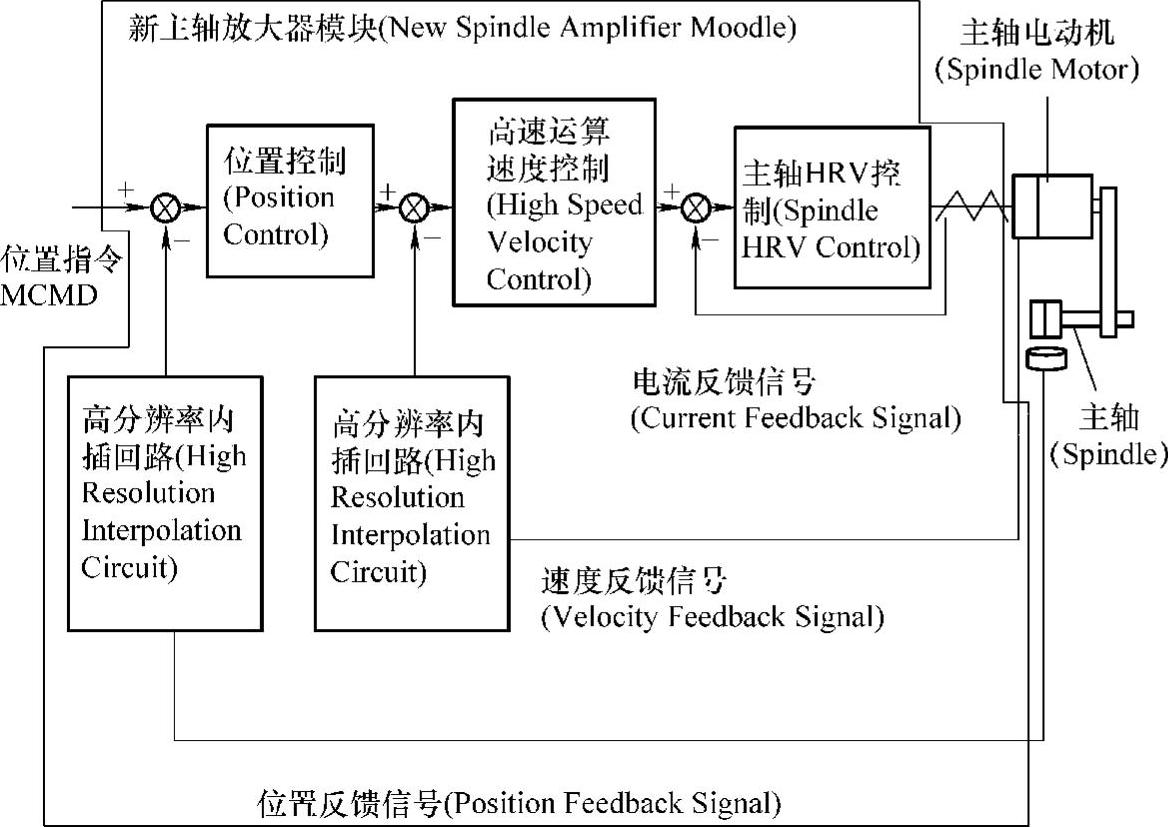

2)主轴控制。主轴控制框图如图4-46所示,主轴控制通过采用高速DSP(Digital Signal Processing),改善控制软件算法(主轴HRV控制),设法提高电路的响应性和稳定性。通过控制回路运算周期的缩短和高分辨率检测回路的有机结合,实现高响应型和高精度的主轴控制。

图4-44 FANUC 16i/18i/21i连接示意图

图4-45 FANUC 16i/18i/21i进给控制框图

图4-46 FANUC 16i/18i/21i主轴控制框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。