用户输入的零件加工程序、插补程序是不能直接应用的,必须先由加工程序预处理程序模块对加工程序进行预处理,得出插补程序(包括进给驱动程序)所需要的数据信息和控制信息。所以加工程序预处理程序又称插补准备程序。数据处理主要包括译码、刀具补偿计算、辅助信息处理和进给速度计算等。译码程序的功能主要是将用户程序翻译成便于数控系统的计算机处理的格式,其中包括数据信息和控制信息。刀具补偿是由工件轮廓和刀具参数计算出刀具中心轨迹。进给速度计算主要解决刀具运动速度问题。

数控加工程序输入到缓冲器后,下一部就是译码处理过程。所谓“译码”就输入的数控加工程序段按一定规则翻译成CNC装置中计算机能识别的数据形式,并按约定的格式存放在指定的译码结果缓冲器中,具体来讲,译码就是从数控加工程序缓冲器或键盘输入(MDI)缓冲器中逐个读入字符,先识别出其中的文字码和数字码,再将具体的文字或辅助符号译出,最后根据文字码所代表的功能,将后续数字码送到相应译码结果缓冲器单元中。另外,在译码过程中还要进行数控加工程序的错误诊断。数控加工程序的译码可由硬件线路来实现,也可由软件编程来实现。

1.译码

译码程序以程序段为单位处理用户加工程序,将其中的轮廓信息(如起点、终点、直线、圆弧等)、加工速度和辅助功能信息,翻译成便于计算机处理的信息格式,存放在指定的内存专用空间。

译码可在正式加工前一次性将整个程序翻译完,并在译码过程中对程序进行语法检查,若有语法错误则报警。这种方式可称之为编译,和通常所说的编译的意义不同的是,生成的不是计算机能直接运行的机器语言,而是便于应用的数据。另一种处理方式是在加工过程中进行译码,即计算机进行加工控制时,利用空闲时间来对后面的程序段进行译码。这种方式可称之为解释。用解释方式,系统在运行用户程序之前通常也对用户程序进行扫描,进行语法检查,有错报警,以免加工到中途再发现错误,造成工件报废。用编译的方式可以节省时间,可使加工控制时计算机不致太忙,并可在编译的同时进行语法检查,但需要占用较大内存。一般数控代码比较简单,用解释方式占用的时间也不多,所以CNC系统常用解释方式。

在CNC系统中,用户程序一般都先读入内存存放。程序存放的位置可以是零件程序存储区、零件程序缓冲区或者键盘输入缓冲区。译码程序对内存中的用户程序进行译码。译码程序必须找到要运行的程序的第一个字符,即第一个程序段的第一地址字符(地址字符应为字母),才能开始译码。译码程序读进地址字符(字母),根据不同的字母做不同的处理。遇到功能代码(如G、M等),将其之后的数据(G、M后为二位数)转换为特征码,并存放于对应的规定单元。若是尺寸代码(如X、Y等),将其后的数字串转换为二进制数,并存放于对应的规定区域(如X区、Y区)。数字串以空格或字母(下一地址码)结束。处理完一个地址字后继续往后读,放弃地址之间的空格,读下一地址字符,处理其后的数据,直到读到LF字符为止,即翻译完一段程序。

译码过程中进行语法检查,遇到错误则报警。例如读到规定以外的字符,数字串的位数和数值超过允许值等,都属于程序语法错误。

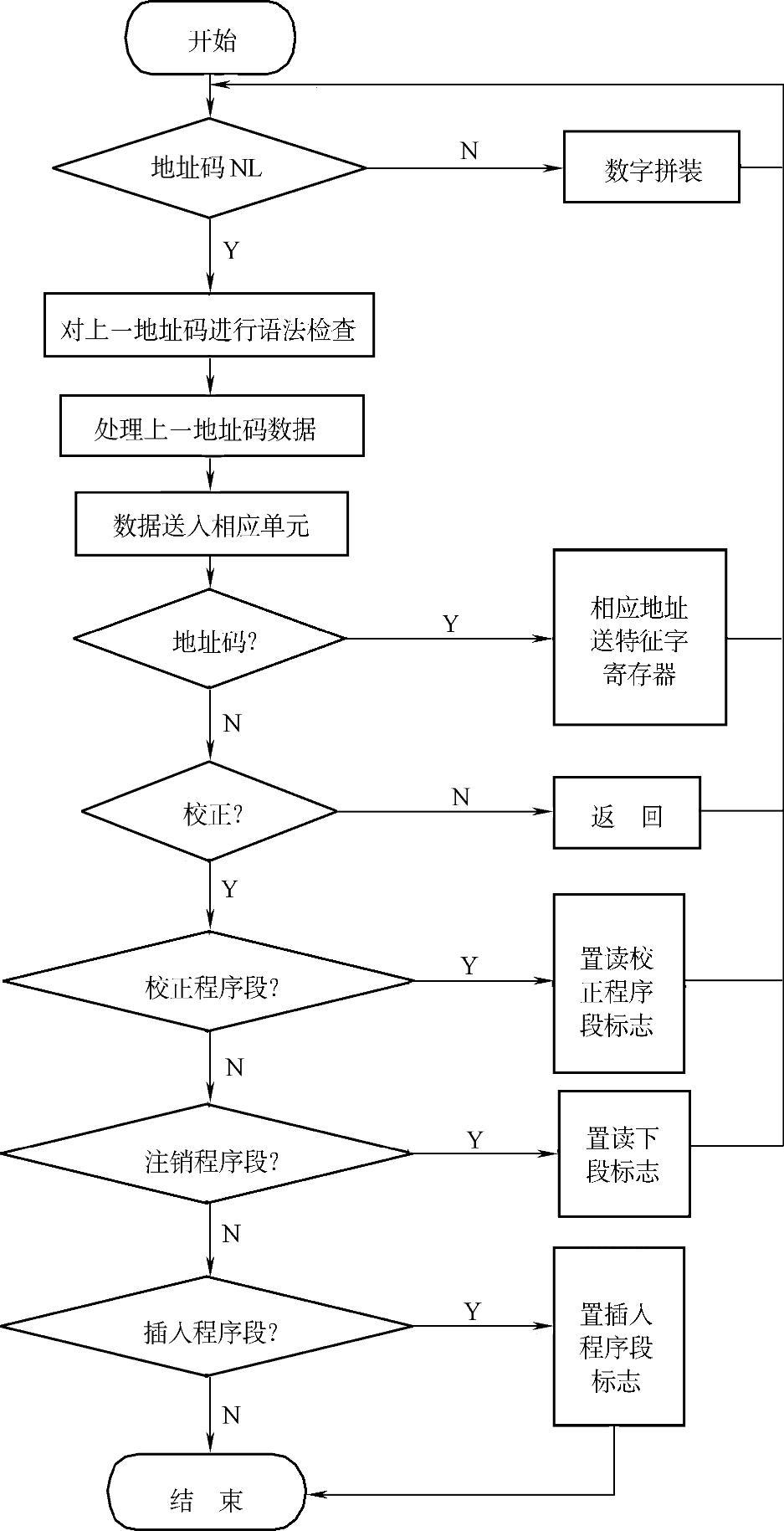

如用增量方式编程,在译码之前应将坐标增量的区域清零。也就是说,译码中不出现的坐标增量为零。在用绝对坐标编程时,译码中不出现的坐标保持原值。译码程序流程图如图3-1所示。

2.辅助功能处理

一个程序段的译码结果除与轨迹有关的几何信息之外,还包含有F、M、S、T等辅助信息需要处理。它们虽然与加工路径无关,但却是加工控制中不可缺少的信息。

(1)S功能 S功能的信息用于主轴转速控制,数控装置只是将译码后的S信息在适当的时候传送给主轴驱动系统,由主轴驱动系统对主轴进行控制。主轴的速度调节需要一定的时间,当主轴达到指令速度时,主轴驱动系统向数控装置发出完成信号,数控装置接收到完成信号后再继续执行下一步的控制工作。

图3-1 译码程序流程图

(2)T功能和M功能 T、M功能主要涉及开关量的逻辑控制,它们一般不由数控系统的计算机直接处理。简单的T、M功能用继电器逻辑控制,复杂的T、M功能用可编程序控制器来处理。数控系统中的计算机只需将译码后的T、M信息适时地送给可编程序控制器或机床的继电器逻辑线路,并等待完成信号。在等待完成信号时,可以执行其他数据处理工作,如刀具补偿计算等。

T功能用来指定刀具号和刀具补偿号。有的车床数控系统的T功能同时也是换刀指令,当T功能指定的刀具号与当前的刀具号不同时进行换刀处理。多数数控系统的换刀由M06指定。

当数控程序中有T指令时,数控系统经过判别确定是否需要换刀,若需要换刀,则根据当前刀具与T功能指定的刀号差计算出需要使刀架转动的角度。然后,通过输出口输出一位开关量使刀架电动机正转,抬起刀架至极限位置后,由刀架的内部机构带动刀架旋转,当转过指定角度时停止转动。之后,使刀架电动机反转,刀架落下,反靠定位并锁紧,换刀过程结束。

此外,T功能还指定刀具补偿号,数控系统根据刀具补偿号从刀具补偿数据存储区取刀具补偿值,供刀具补偿计算时使用。

(3)F功能 F值与插补计算及伺服控制有着不可分割的联系。数控系统在插补的同时必须对进给速度进行处理,包括速度计算和加减速控制。

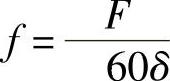

1)进给速度计算。在开环系统中,坐标轴运动的速度是通过控制步进电动机的走步时间间隔来实现的。开环系统的速度计算是根据编程的F值来确定步进电动机的走步间隔,也就是确定步进电动机的走步频率。走步间隔可用定时中断的方式来实现,速度计算实际是计算出定时时间常数。步进电动机走一步,相应的坐标轴移动一个对应的距离δ(称为脉冲当量)。进给速度F与走步频率的关系为(https://www.xing528.com)

式中 f——走步频率;

F——进给速度(mm/min);

δ——脉冲当量(mm)。

两轴联动时,各坐标轴的进给速度分别为

FX=60fXδ

FY=60fYδ

式中 FX、FY——X轴、Y轴的进给速度(mm/min);

fX、fY——X轴、Y轴步进电动机的走步频率。

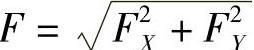

合成的进给速度为

因为向各个轴分配的走步脉冲是由插补运算结果确定的,若要使进给速度稳定,应选择合适的插补算法和采取稳速措施。

在闭环或半闭环系统中采用数据采样插补法进行插补计算,所以速度计算是根据编程的F值,计算每个采样周期的轮廓步长。关于轮廓步长的计算,在本章第四节将详细介绍。

2)加减速控制。进给系统的速度是不能突变的,进给速度的变化必须平稳过渡,以避免冲击、失步、超程、振荡或工件超差。在进给轴起动、停止时需要进行加减速控制。在程序段之间,为了使程序段转接处的被加工面不留痕迹,程序段之间的速度必须平滑过渡,不应有停顿或速度突变,这时也需进行加减速控制。加减速控制多数用软件来实现,用软件实现有充分的灵活性。加减速控制可以在插补前进行,称为前加减速控制;加减速控制也可以在插补之后进行,称为后加减速控制。

前加减速控制是对合成速度(即编程指令速度F)进行控制,其优点是不影响插补输出的位置精度。它的缺点是需要预测减速点,而预测减速点的计算量较大。

后加减速控制是对各轴分别进行加减速控制,不需要预测减速点。由于对各轴分别进行控制,实际各坐标轴的合成位置就可能不准确,但这种影响只是在加减速过程中才存在,进入匀速状态时这种影响就没有了。

3)刀具补偿。为了保证精度和编程方便,数控系统通常具有刀具位置补偿和刀具半径补偿功能。经过译码得出的数据,需要经过刀具补偿计算,才能得出插补控制所需的数据。关于刀具补偿的原理将在本章第五节详细介绍。

4)其他补偿计算。若是开环或半闭环系统,在插补控制的过程中,还必须对进给机械传动链的误差加以补偿,在进给伺服电动机改变转向时,由于反向间隙(主要是齿隙)的存在,会引起电动机空转一定角度,工作台不移动。这个空转在开环和半闭环系统中会造成加工误差,必须采取补偿措施。反向间隙补偿是在电动机改变转向时,让电动机多转动一个角度,消除齿隙后才正式计算坐标运动的值,即空走不计入坐标运动。各轴的反向间隙值可以离线测出,作为机床参数存入数控系统,供补偿时取用。进给传动的丝杠螺距也存在误差,这种误差在开环和半闭环系统中不能靠反馈来消除,也必须加以补偿。螺距误差可以离线测出。老式硬件数控系统是在误差达到一个脉冲当量的位置安装微动开关。系统工作时,工作台运动到微动开关位置,开关闭合,送给系统一个信号,系统将坐标值加(或减)一个脉冲当量。现代数控系统均将螺距补偿的坐标位置和误差值作为机床参数存入数控系统,在控制过程中,数控系统根据机床坐标值来判断在什么地方进行多大的螺距误差补偿。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。