1.机床坐标系

坐标系是机床固有的坐标系,机床坐标系的原点也称为机床原点或机床零点。这个原点在机床一经设计和制造调整后,便被确定下来,它是固定的点。

数控系统的处理器能计算所有坐标轴相对于机床零点的位移量,但系统上电时并不知道测量起点,每个坐标轴的机械行程是由最大和最小限位开关来限定的。

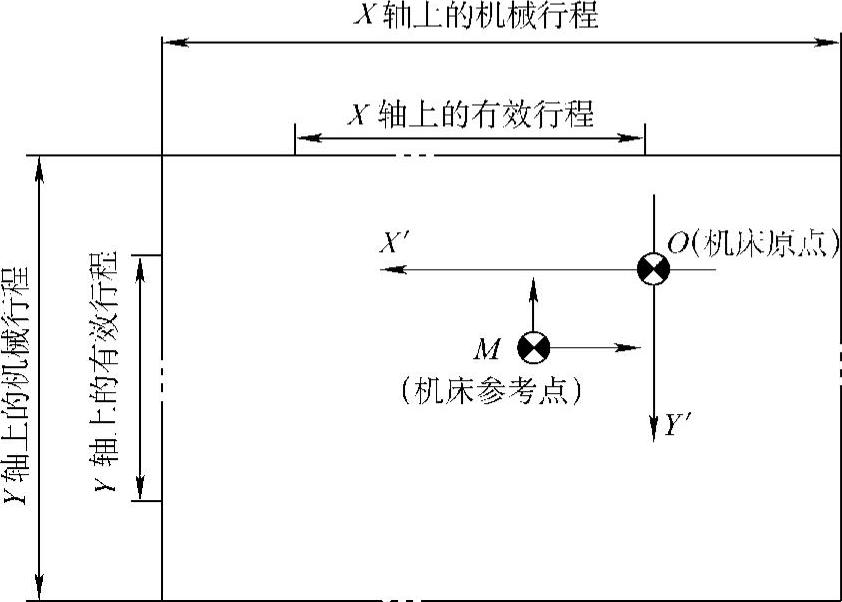

为了正确地在机床工作时建立机床坐标系,通常在每个坐标轴的移动范围内设置一个机床参考点(测量起点),机床启动时,通常要进行机动或手动回参考点,以建立机床坐标系。机床参考点可以与机床零点重合,也可以不重合,通过机床参数指定参考点到机床零点的距离。

机床轴回参考点(一般采用常开微动开关配反馈元件的标记脉冲的方法确定)的过程是这样完成的:在由机床或数控系统制造商定义的回参考点方向上,使机床坐标轴向常开微动开关靠近,直到压下开关;压下开关后,以慢速反方向运动,直到退出开关后,机床再次反方向慢速运动,直到压下开关;压下开关后,以慢速运动直到接收到第一基准脉冲,这时的机床位置就是机床参考点的准确位置。

机床回到了参考点位置,也就知道了该坐标轴的零点位置,找到所有坐标轴的参考点,CNC就建立起了机床坐标系。

机床坐标轴的有效行程范围是由软件限位来界定的,其值由制造商定。机床原点(O)、机床参考点(M)、机床坐标轴的机械行程及有效行程的关系如图2-9所示。

2.工件坐标系

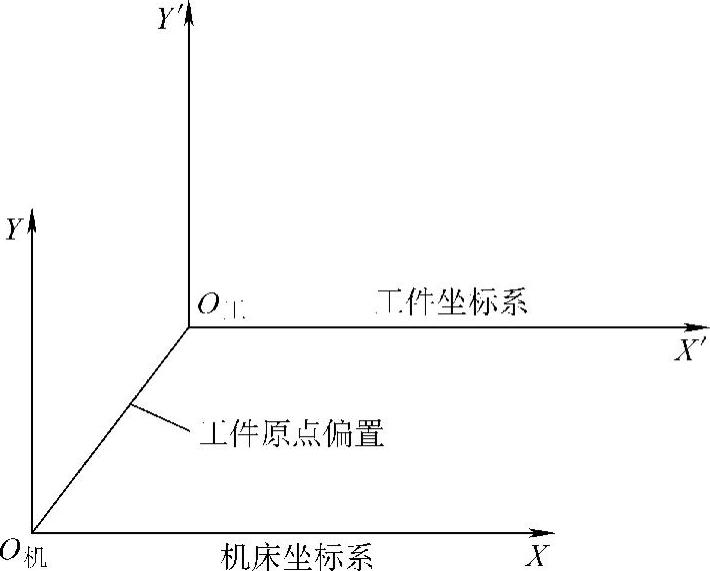

工件坐标系是编程人员在编制零件加工程序时根据零件图样所确定的坐标系,即编程人员在编程时使用的,编程人员选择工件上的某一已知点为原点(也称程序原点),建立一个新的坐标系,编程对其编程尺寸都按工件坐标系中的坐标值确定。工件坐标系一旦建立便一直有效,直到被新的工件坐标系所取代。(https://www.xing528.com)

工件坐标系的原点选择要尽量满足编程简单、尺寸换算少、引起的加工误差小等条件。一般情况下,以坐标式尺寸标注的零件,程序原点应选在尺寸标注的基准点对称零件或以同心圆为主的零件,程序原点应选在对称中心线或圆心上。Z轴的程序原点通常选在工件的上表面。

图2-9 机床原点O、机床参考点M、机床坐标轴的机械行程及有效行程的关系

图2-10 工件原点偏置

加工前需对刀。对刀的目的是确定程序原点在机床坐标系中位置。在加工时,工件随夹具安装在机床上后,测量工件原点与机床原点间的距离(通过测量某些基准面、线之间的距离确定),此方法称为工件原点偏置,如图2-10所示。加工前,将该偏置输入到数控装置,加工时工件原点偏置值便能自动加到工件坐标系上,使数控系统按机床坐标系确定的工件的坐标值进行加工。有了原点偏置,编程人员可在编程时不考虑工件在机床上的安装位置和安装精度,而利用数控系统的原点偏置功能,通过工件原点偏置,补偿工件的装夹误差。

在加工程序中首先要设置工件坐标系,如华中I型数控系统中用G92指令可建立工件坐标系,也用G54~G59指令可选择工件坐标系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。