按照机床的运动轨迹可把机床数控系统分为三大类。

1.点位控制系统(Point to Point Control System)

点位控制系统只控制机床移动部件的终点位置,而不管移动所走的轨迹如何,可以一个坐标移动也可以二坐标同时移动,在移动过程中不进行切削,为保证定位精度,可在移动过程中采用如图1-3所示的分级降速、连续降速或单向定位等方法提高定位精度。数控钻床、数控镗床、数控冲床等都属于点位控制系统。

图1-3 点位控制定位方式

a)加工轨迹 b)分级降速 c)连续降速 d)单向定位

2.直线切削控制系统(Straight CutControl System)

直线切削控制系统控制刀具或工作台以适当的速度按平行于坐标轴的方向直线移动并可对工件进行切削,这类系统也能按45°进行斜线切削,但不能按任意斜率进行切削,简易数控车就属于直线切削控制系统。也可将点位控制系统和直线切削控制系统结合在一起成为点位/直线切削控制系统,数控镗床属于这一类系统。

3.连续切削控制系统(Contouring Control System)

连续切削控制系统又称轮廓控制系统,它能对刀具与工件相对移动的轨迹进行连续控制,能加工曲面、凸轮、锥度等复杂形状的零件,数控铣床、数控车床、数控磨床均采用连续控制系统。连续控制系统的核心装置就是插补器,插补器的功能是按给定的尺寸和加工速度,用脉冲信号使刀具或工件走任意斜线或圆弧,分别称为直线插补器和圆弧插补器,高级的连续控制系统的插补器还具有抛物线、螺旋线插补功能。

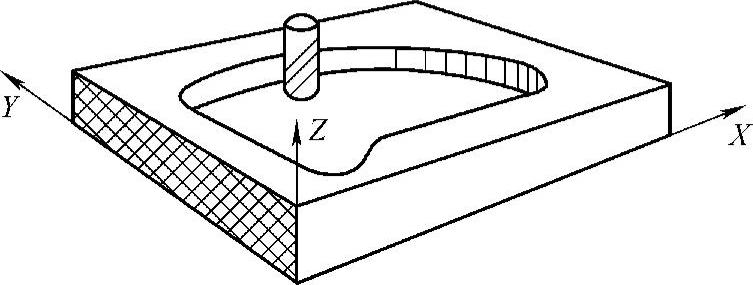

连续切削控制系统按同时控制且相互独立的轴数,可以有两轴控制,2.5轴控制,3、4、5轴控制等。2轴控制指的是可以同时控制2轴,但机床也许多于2轴。如X、Y、Z三个移动坐标轴,可以进行如图1-4所示的曲线形状加工。同时控制X、Z坐标和Y、Z时,可以加工图1-5所示形状的零件。2.5轴控制是指两个轴连续控制,第三个轴点位或直线控制,从而实现三个主要轴X、Y、Z内的二维控制。3轴控制是指同时控制X、Y、Z三个坐标,这样刀具在空间的任意方向都可移动,因而能够进行三维的立体加工,如图1-6所示。4轴控制是指同时控制四个坐标运动,即在三个平动坐标之外,再加一个旋转坐标。同时控制四个坐标的数控机床,如图1-7所示,可用来加工叶轮或圆柱凸轮。5轴控制中的5个轴是三个平动X、Y、Z,再加上围绕这些直线坐标旋转的旋转坐标A、B、C中的两个坐标形成同时控制五个坐标,这时刀具可以给定在空间的任意方向。因而当进行图1-8所示的曲面切削时,可以使刀具对曲面经常保持一定角度,也可以进行图1-9所示零件侧面的切削。此外,在一次装夹的情况下,能实现任意方向的孔加工。由于刀具可以按数学规律导向,使之垂直于任何双曲线平面,因此特别适合于加工涡轮叶片、机翼等。

(https://www.xing528.com)

(https://www.xing528.com)

图1-4 同时控制两个坐标的轮廓控制(1)

图1-5 同时控制两个坐标的轮廓控制(2)

图1-6 3轴联动的数控加工

图1-7 同时控制四个坐标的数控加工

图1-8 5轴联动的数控加工(1)

图1-9 5轴联动的数控加工(2)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。