纤维增强复合材料之所以发展较快、应用较广是由于它具有下列优点:

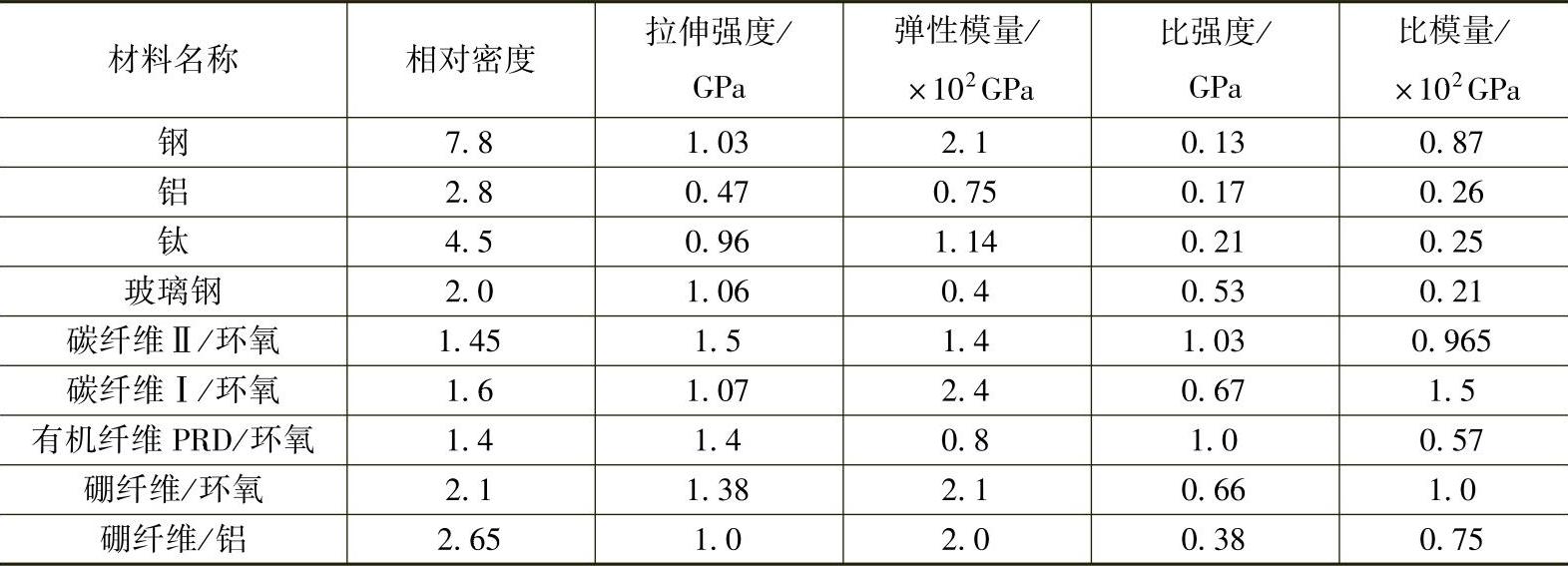

(1)比强度和比模量高 这是复合材料最突出的特点。比强度、比模量高,这对要求减轻自重和高速运转的结构和零件是非常重要的。对于宇航、交通运输以及机械工程中高速运转的零件都希望尽量减轻自重而仍保持高的强度和高的刚度。也就是说应具有高的比强度和比刚度。纤维增强复合材料的比强度、比刚度是各类材料中最高的。不同增强材料与金属的性能比较见表12-1。

表12-1 不同增强材料与金属的性能比较

应该说明,纤维增强复合材料是各向异性非均质材料。由于纤维和基体是形状和性能完全不同的两种材料,它们之间的界面又具有分割作用,因此它不是连续和均质的,其力学性能是各向异性的。特别是长纤维或纤维制品增强的复合材料更为突出。因此在作强度、刚度设计时便不能完全照搬金属(连续、均质、各向同性体)的设计方法。

(2)抗疲劳性能好 由于纤维复合材料特别是纤维树脂复合材料对缺口、应力集中敏感性小,而且纤维和基体界面能够阻止疲劳裂纹扩展和改变裂纹扩展方向,因此复合材料有较高的疲劳极限。大多数金属的疲劳极限是拉伸强度的40%~50%,而碳纤维增强的复合材料则可高达70%~80%。这是由于纤维增强复合材料中,裂纹的扩散过程和金属完全不同。金属材料疲劳破坏时,裂纹沿拉应力方向迅速扩展而造成突然断裂,裂纹的扩展方向是不会改变的。而纤维增强复合材料在承受纵向拉应力时,如基体中存在横向裂纹,则在拉应力作用下裂纹开始横向扩展,同时基体的横向受力面积减小,所承受的拉应力增加,因此在这个区域产生了纵向塑性延伸。为保持体积不变,在这个区域也要产生横向的缩短。这样的形变过程就造成基体和纤维之间产生剥离力使基体和纤维剥离或拉脱。故裂纹开始阶段是横向扩展,以后裂纹便转变方向沿着基体和纤维的弱界面扩展。由于裂纹方向改变,裂纹尖端的应力状态也发生了变化,在一定程度上阻止了裂纹的扩展。此外,由于纤维对基体的分割作用,使裂纹的扩展路程更为曲折,也促使疲劳强度提高。(https://www.xing528.com)

(3)良好的破断安全性能 纤维复合材料中有大量独立的纤维,平均每平方厘米面积上有几千到几万根纤维,当纤维复合材料构件由于超载或其他原因使少数纤维断裂时,载荷就会重新分配到其他未破断的纤维上,因而构件不致在短期内发生突然破坏,故破断安全性好。

(4)减振性能好 因为结构的自振频率与材料的比模量的平方根成正比,而复合材料比模量高,其自振频率也高,高的自振频率就不易引起工作时的共振,这样就可避免因共振而产生的早期破坏。同时,复合材料中纤维及基体间的界面具有吸振能力,因此它的振动阻尼很高。对相同形状和尺寸的梁共同进行振动试验,即轻合金梁与碳纤维复合材料的梁同时起振,前者需要9s才能停止振动;而复合材料的梁只需2.5s就静止了,可见阻尼之高。

(5)耐高温性能好 由于增强纤维的熔点均很高(一般都在2000℃以上),而且在高温条件下仍然可保持较高的高温强度,故用它们增强的复合材料具有较高的高温强度和弹性模量。特别是金属基复合材料,如铝合金,在400℃时,弹性模量接近于零,强度值也从室温的500MPa降到30~50MPa,而碳纤维或硼纤维增强铝合金复合材料,在400℃时,强度和弹性模量几乎可保持室温时的水平。又如玻璃纤维增强复合材料可瞬时耐高温,故在火箭发动机上作耐烧蚀材料。

(6)成型工艺简便灵活及材料、结构可设计性强 对于形状复杂的构件,根据受力情况可以一次整体成型。减少了零件、紧固件和接头数目,材料利用率较高,如用硼纤维增强复合材料。特别突出的是复合材料可以通过纤维种类和各种不同方向铺设的设计,使增强材料有效发挥作用。通过调整复合材料各组分的构成、结构及分配方式,既能使构件在不同方向承受不同作用力,而且还可以制得兼有刚性和韧性、弹性和塑性等矛盾性能的复合材料及多功能制品。

根据目前的技术水平,纤维增强复合材料也存在一些问题:如断裂伸长较小;抗冲击性差;横向强度和层间剪切强度较低;成本较高等。这些问题在一定程度上阻碍了复合材料的进一步推广,正在不断研究解决。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。