1.配胶

粘合剂配制和涂胶的好坏是关系到粘接质量的一个重要因素。用同一种粘合剂,采用同样工艺条件粘接,由于配制粘合剂时搅拌均匀程度的差别,往往粘接强度要降低一半。

树脂与固化剂(或橡胶与硫化剂)只有比例适当,才能得到性能优异的粘合剂,一般树脂、橡胶都比较粘稠,配胶时不易搅拌均匀,这样尽管配胶的比例准确,但搅拌后的胶液却不一定处处都很均匀,如果搅拌得不够充分,就会出现有的地方只有树脂而另外的地方只有固化剂,这样就得不到好的固化产物,如以环氧树脂和二乙烯三胺配制的粘合剂为例,胶液配制时搅拌5min,剪切强度为15MPa,而搅拌15~20s,剪切强度只有6~8MPa。

另外某些单组分粘合剂如酚醛-氯丁粘合剂,使用前也应搅拌均匀或先倒置半小时再摇晃均匀,以防止组分中氧化锌等沉淀。

配胶量的多少,也应严格掌握,对于一些在常温下反应很慢的粘合剂可以一次配足所需要的使用量,而对一些在室温下反应快和固化反应放热量大的粘合剂应该少配勤配,否则会由于配好的胶液因反应放出的热来不及散发从而大大加快反应速度,导致放出更多的热量,结果使胶液在短时间内凝胶,甚至“爆聚”。

胶罐的中间夹层可根据胶种不同和气候的变化灌入冷水或热水,以保持胶液一定的温度便于施工。大量用胶时,一般在装有机械带动的桨叶搅拌器的调胶机中进行配胶。

2.涂胶

(1)涂胶工艺对粘接强度的影响 涂胶就是将粘合剂用适当工具涂敷在被粘材料表面。这一工序进行的好坏对粘接质量也有一定影响。

1)胶液粘度和涂胶速度:粘合剂能否充分润湿被粘材料表面,除与被粘材料表面状态和粘合剂极性有关外,还与胶液粘度和涂胶速度有关。胶液粘度小,有利于涂敷,但粘度太小也会造成粘合剂流失。一般刮涂时胶液粘度为0.5~3Pa·s。

由于被粘材料都有一定的表面能,所以在一般条件下都会吸附一定量的气体和水份。如果涂胶速度太快,这些气体、水分就来不及排除而被覆盖起来,起隔绝作用。而慢慢涂胶就会因被粘材料对粘合剂的吸附能力大于对气体等的吸附能力而赶走气体。当然涂胶速度太慢也会影响工作效率,一般以2~4cm/s的速度为宜。

此外,应注意对接头的每个被粘面(通常两个粘接面)都应分别涂胶,只有这样才能保证每个粘接面都能为粘合剂充分润湿。这一点往往被人们所忽视。

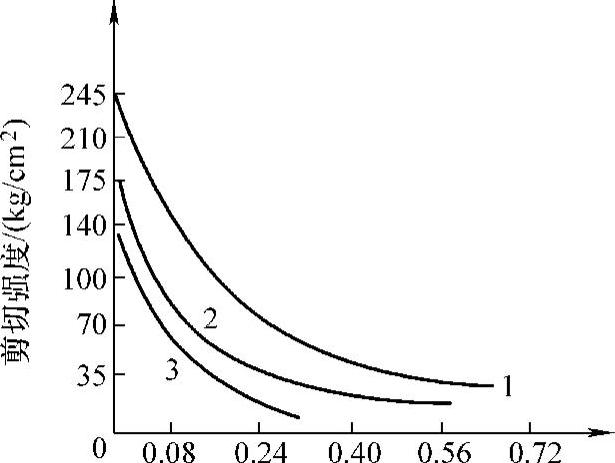

2)涂胶量:其大小会直接关系到粘合剂层的厚度,而粘合剂层厚度又是决定粘接强度的因素之一。粘合剂层厚度与粘接强度的关系如图9-14所示。

可见,粘合剂的粘接强度在达到一定厚度后,随胶层厚度的增加而降低,关于粘合剂厚度为什么会影响粘接强度,一般认为有以下几个原因:

①由于被粘材料表面极性分子的作用,在粘接过程中粘合剂分子中的极性基团会向材料表面移动,从而使粘合剂分子产生定向排列效应,这种效应深度可达0.1μm,并影响整个粘合剂层。因为粘合剂层越薄其定向效应越显著,所以内聚强度也越高。(https://www.xing528.com)

胶粘剂厚度/mm

②粘合剂层破坏时,通常发生在粘合图9-14粘合剂层厚度与粘接强度的关系剂层内部有缺陷的地方,从统计几率来看,粘合剂层越厚,胶层中气泡、裂缝等缺陷越多,粘接强度也越差。

③粘合剂层越薄,在一定负荷作用下,塑性流变越小,粘合剂就越不易被破坏。

④粘合剂在固化过程中会因体积收缩而产生内应力。一般粘合剂层越薄,体积收缩越小,相对内应力也就越小。

以上原则只适用于一般接头,对于不同膨胀系数材料的粘接,则容易因为胶层太薄而产生形变应力。此外粘合剂层太薄也容易缺胶而降低强度。一般无机粘合剂胶层厚度为0.1~0.2mm,有机粘合剂为0.05~0.15mm。

(2)涂胶方法及工具

1)刮涂法和刷涂法:这两种方法是最原始、最常用的方法。刮涂法是玻璃棒、刮刀等工具均匀地将胶液刮在被粘材料表面。这种方法主要适用于粘度较大的胶液的涂敷,但效率低且胶层不易均匀。刷涂法是用滚刷或油画笔等将胶液涂在被粘材料表面,这种方法只适于粘度较小的胶液的涂敷,效率较刮涂法高,且胶层较均匀。

2)喷涂法:这种方法适于大面积涂胶,工效高,但胶液浪费大,喷出的胶雾对操作人员身体有害。喷涂法所用设备与喷漆相同。

3)滚涂法:这种方法主要适用于压敏胶带的制造及蜂窝夹芯的制造。具有工效高,胶层均匀,易于自动化等优点。

4)热熔胶涂胶法:用热熔胶粘接小面积接头,一般采用热熔枪方法,是将热熔胶通入枪体加热、熔融,然后从枪头挤在被粘面上迅速搭接即可。

若用热熔胶粘接大面积接头,如用EVA胶制造聚乙烯聚丙烯复合薄膜,是将热熔胶通过挤胶机以熔融薄膜状挤出,涂在被粘薄膜面上液压而成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。