机械结构用钢主要用于制造机械零件。在机械制造与维修等方面使用最广,其质量等级都属于特殊质量等级,大多须经热处理才能使用。按其用途及热处理特点不同可分为合金渗碳钢、合金调质钢、合金弹簧钢、滚动轴承钢和超高强度钢等。工程结构用钢主要用于制造工程结构件,其中有压力容器、钻探和耐磨件等。

合金结构钢牌号采用阿拉伯数字和合金元素符号表示。

用两位阿拉伯数字表示平均含碳量(以含碳量万分之几计),放在牌号头部。

合金元素含量表示方法为:平均含量小于1.5%时,牌号中只标明元素,一般不标明含量;平均合金含量为1.5%~2.49%、2.5%~3.49%、3.5%~4.49%时,在合金元素后相应写成2、3、4等。高级优质合金结构钢,在牌号后加符号“A”;特级优质合金结构钢,在牌号后加符号“T”。例如:平均含碳量为0.30%,含铬量为0.95%,含锰量为0.85%,含硅量为1.05%的高级优质合金结构钢,其牌号表示为30CrMnSiA。

1.合金渗碳钢

合金渗碳钢是用来制造承受强烈冲击载荷和摩擦磨损的零件。这类钢属于低碳钢(碳含量为0.10%~0.25%),经渗碳后淬火(或渗碳后二次淬火)加低温回火,使零件表层获得高碳回火马氏体加碳化物,其硬度较高(58~64HRC),而零件心部保持高韧性,即具有“表硬心韧”的特点。

合金渗碳钢常用来制造承受高速、中等载荷、受强烈冲击及耐磨的较重要零件。如主动轴、高速齿轮等。常用的合金渗碳钢有20Cr、20CrMnTi、20CrMnMo等。目前常用20Mn2B或20MnVB钢代替20CrMnTi钢。

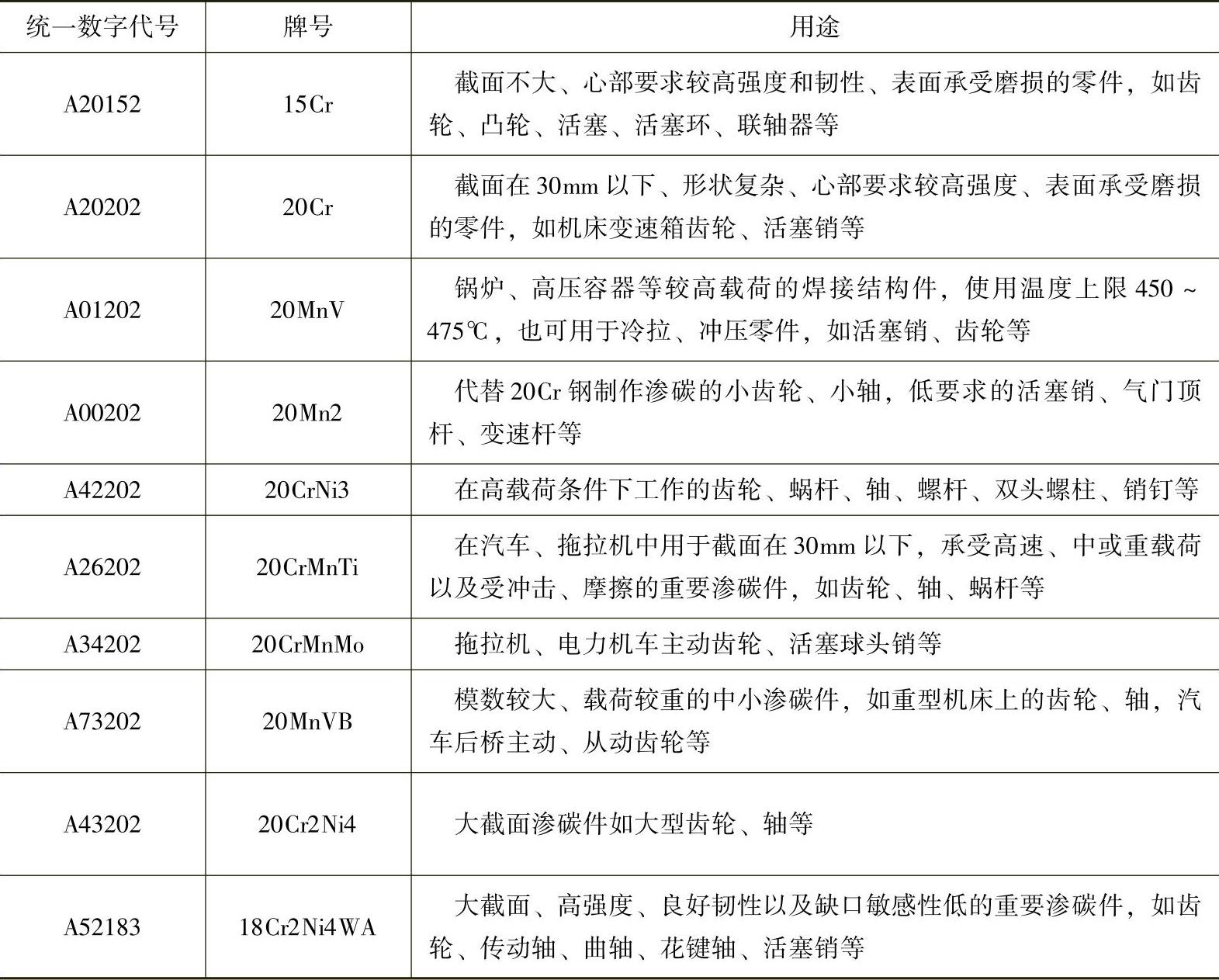

常用合金渗碳钢的牌号及用途见表8-11。

表8-11 常用合金渗碳钢的牌号及用途

2.合金调质钢、非调质钢和低碳马氏体钢

(1)合金调质钢 是用来制造重载荷、耐冲击和具有良好综合力学性能的重要零件。这类钢属于中碳钢(碳含量为0.3%~0.5%),具有良好的淬透性。调质后的零件还可以进行表面淬火和化学热处理,如表面淬火、软氮化等,以提高其疲劳强度和耐磨性。

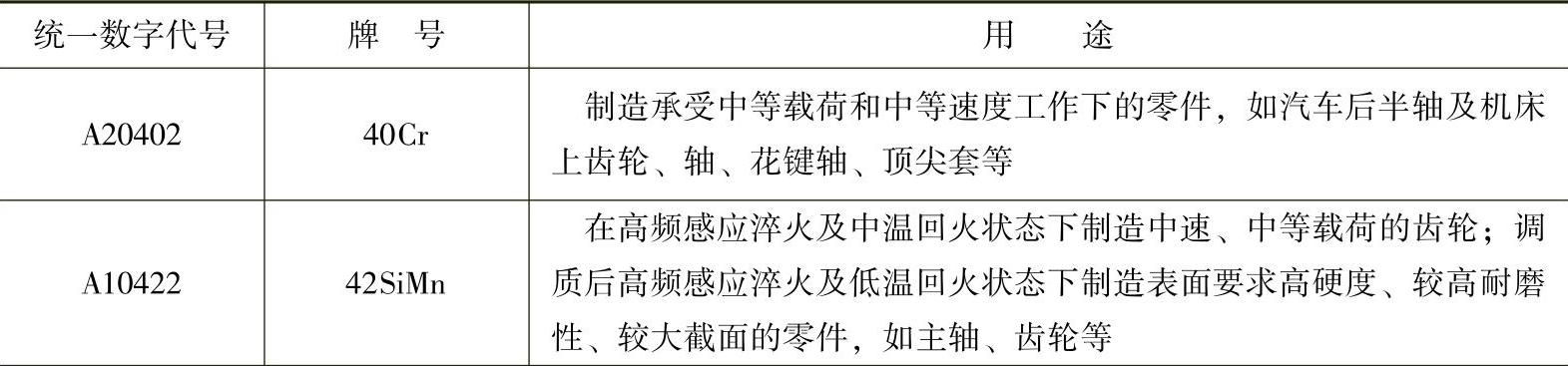

合金调质钢多用来制造大、中截面承受交变载荷的零件,如内燃机的连杆、电力机车的从动传动齿圈、汽车的传动轴齿轮和传动轴、机床的主轴和蜗杆等零件。常用合金调质钢有40Cr、42CrMo等。常用合金调质钢的牌号及用途见表8-12。

表8-12 常用合金调质钢的牌号及用途

(续)

(2)非调质钢 是在中碳钢中添加微量合金元素(如V、Ti、Nb、N等),加热时这些元素固溶在奥氏体中,通过控温轧制(或锻造)、控温冷却,在铁素体和珠光体中弥散析出碳化物和氮化物为强化相,使钢在轧制(或锻造)后不经调质处理,即可获得碳素(或合金)结构钢经调质处理后所达到的力学性能。这类钢按使用加工方法不同分两类:

1)切削加工用非调质机械结构钢,牌号头部加YF。

2)热锻用非调质机械结构钢,牌号头部加F。

非调质钢是近年来为了节约能源,简化工艺,发展了不进行调质处理,而是通过锻造时控制终锻温度及锻后的冷却速度来获得及具有很高的强韧性能的钢材,如YF35MnV钢制造的汽车发动机连杆性能已达到或超过55钢连杆,而可加工性远远优于55钢。

(3)低碳马氏体钢 是低碳合金结构钢,经淬火与低温回火后具有良好的综合力学性能。例如用新研制的低碳马氏体20SiMn2MoVA钢制造零件(如石油钻机的吊环等)可节约重量42%。汽车专用钢中,用铆螺钢ML15MnVB制造的连杆螺栓、气缸盖螺栓、半轴螺栓,经淬火加低温回火后其性能优于ML40Cr钢调质后的螺栓。

3.合金弹簧钢

合金弹簧钢是用来制造各种弹簧或减振元件的特殊质量合金结构钢。弹簧是用来缓和冲击或振动,以弹性变形贮存能量的零件。因此,弹簧钢必须具有高的弹性极限和屈强比,足够的塑性、韧性和疲劳强度,还要具有较高的淬透性。(https://www.xing528.com)

弹簧钢的一般含碳量(0.45%~0.7%)高于调质钢,其热处理一般是淬火加中温回火,获得回火托氏体组织。例如,60Si2Mn所制弹簧经淬火后在480℃回火,其σ0.2=1200MPa,ReL=1300MPa,σ0.2/Rm=92%。常用的合金弹簧钢有55Si2Mn、60Si2Mn等钢,主要用来制造机车车辆、汽车、拖拉机的板弹簧和螺旋弹簧。

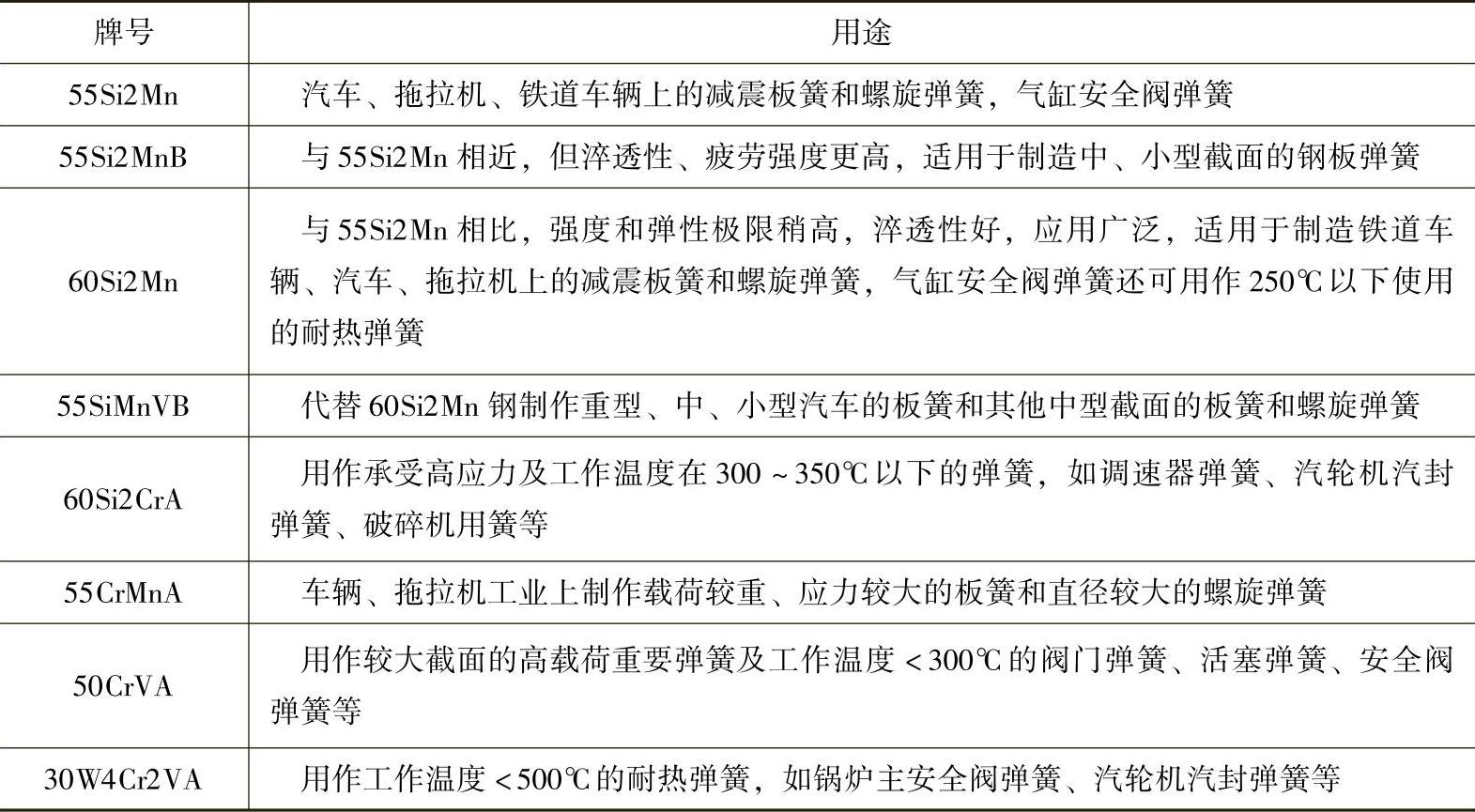

常用合金弹簧钢的牌号及用途见表8-13。

表8-13 常用合金弹簧钢的牌号及用途

4.滚动轴承钢

滚动轴承钢主要用于制造滚动轴承的内、外套圈以及滚动体的特殊质量的合金结构钢。此外还可制造某些工具,例如模具、量具等。

滚动轴承在工作时承受峰值很高的交变接触压应力,同时滚动体与内、外套圈之间还产生强烈的摩擦,并受到冲击载荷作用、大气和润滑油介质的腐蚀作用。所以要求这类钢具有高而均匀的硬度和耐磨性、高的抗拉强度和接触疲劳强度、足够的韧性和对大气、润滑剂的耐蚀能力。

轴承钢分为高碳铬轴承钢、渗碳轴承钢、高碳铬不锈轴承钢和高温轴承钢等四大类。

高碳铬轴承钢,在牌号头部加符号“G”,但不标明含碳量。铬含量以千分之几计,其他合金元素按合金结构钢的合金含量表示。例如:平均含铬量为1.50%的轴承钢,其牌号表示为GCr15。

渗碳轴承钢,采用合金结构钢的牌号表示方法,仅在牌号头部加符号“G”。例如:平均含碳量为0.20%,含铬量为0.35%~0.65%,含镍量为0.40%~0.70%,含钼量为0.10%~0.35%的渗碳轴承钢,其牌号表示为G20CrNMo。

高碳铬不锈轴承钢和高温轴承钢,采用不锈钢和耐热钢的牌号表示方法,牌号头部不加符号“G”。例如:平均含碳量为0.95%,含铬量为18%的高碳铬不锈轴承钢,其牌号表示为95Cr18。

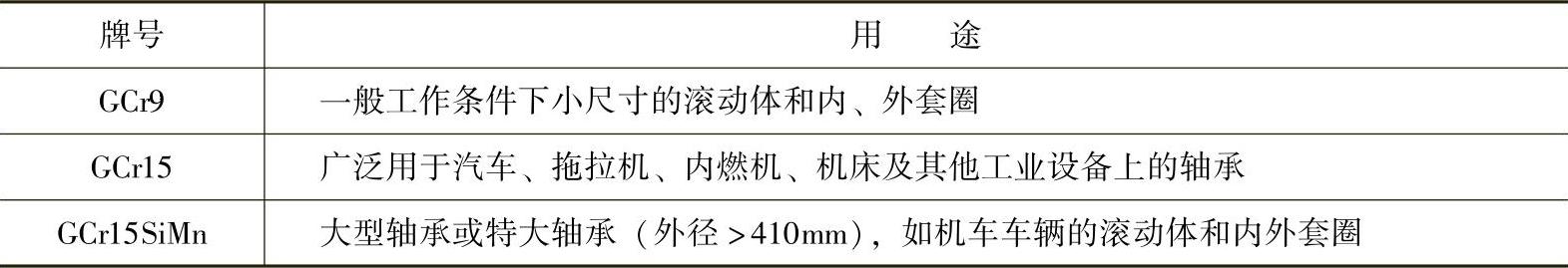

常用高碳铬轴承钢的牌号及用途见表8-14。

表8-14 常用高碳铬轴承钢的牌号及用途

5.超高强度钢

超高强度钢一般是指σb>1500MPa或σs>1380MPa的特殊质量合金结构钢。这类钢目前主要用于航空、航天工业。铁道运输行业的机车车辆的零部件制造也选用超高强度钢。这类钢主要特点是具有高的强度和足够的韧性,且比强度和疲劳极限高,在静载荷和动载荷的条件下,能承受很高的工作应力。

超高强度钢通常按化学成分和强韧化机制可分为低合金超高强度钢、二次硬化型超高强度钢和马氏体时效钢等类型。

(1)低合金超高强度钢 是在合金调质钢基础上加入一定量的某些合金元素的钢。其含碳量<0.45%,以保证足够的塑性和冲击韧度。合金元素总含量为5%左右,其主要作用是提高淬透性、耐回火性及韧性。目前广泛用30CrMnSiNi2A低合金高强度钢,经热处理(淬火加低温回火)后,σb=1700~1800MPa。

(2)二次硬化型钢 是含有强碳化物形成元素(其总含量为5%~10%),经淬火和三次高温回火(580~600℃)获得高强度、抗氧化性和热疲劳性的特殊质量合金结构钢。其典型牌号为4Cr5MoSiV。

(3)马氏体时效钢 是含碳量极低(<0.03%),含镍量高(18%~25%),并含有铜、钛、铌、铝等时效元素的特殊质量的合金结构钢。这类钢淬火后经时效(450~500℃)处理,其金相组织为低碳马氏体基体上弥散分布极细微的金属间化合物Ni2Mo、Fe2Mo等粒子。因此,马氏体时效钢具有高的强度、良好的塑性和韧性以及较高的断裂韧度,可以冷、热压力加工和焊接。典型的马氏体时效钢有Ni25Ti2AlNb、Ni18Co9Mo5TiAl等,时效处理后σb=2000MPa左右。

6.耐磨钢

铁路道岔、坦克履带、挖掘机铲齿等构件的共同特点是工作时其表面受到剧烈冲击、强摩擦、高压力。因此,这类零件制造用钢必须具有表面硬度高而耐磨、心部韧性好和强度高的特点。通常用高锰钢制造这类零件,其钢号为ZGMn13,其成分特点是高锰(11.5%~14.5%)和高碳(0.9%~1.3%),铸态组织是奥氏体和大量锰的碳化物,经固溶强化处理后可获得单相奥氏体组织。单相奥氏体组织韧性、塑性很好。开始投入使用时硬度很低、耐磨性差,当工作中受到强烈的挤压、撞击、摩擦时,钢件表面迅速产生强烈的加工硬化,同时伴随奥氏体向马氏体的转变以及碳化物沿滑移面析出,从而使钢件表面硬度提高到50HRC以上,获得耐磨层,而心部仍保持原来的组织和高韧性状态。

高锰钢不易切削加工,而铸造性能较好,故生产零件一般用铸造方法,而且必须经“水韧处理”(即为了改善某些奥氏体的组织以提高韧性,将钢件加热到高温使过剩相溶解,然后水冷的热处理工艺)。例如高锰钢(ZGMn13)加热温度1000~1100℃水韧后才能使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。