仅对工件表层进行热处理以改变其组织和性能的工艺称为表面热处理。有些零件(如凸轮、曲轴、齿轮等)在工作时,既承受冲击,表面又受摩擦,故在使用时对表面和心部的性能要求不同,如有些齿轮要求表面高硬度、高耐磨性,而心部要求高的综合力学性能。对于这种表里性能要求不同的零件,常采用表面热处理来强化钢件的表面性能。常用的表面热处理方法有表面淬火和表面化学热处理等。

1.表面淬火

表面淬火是仅对工件表面进行的淬火工艺,即采用快速加热,使钢件表面迅速达到淬火时要求的加热温度,在热量传递还未使心部钢材达到临界点温度时就快速冷却的淬火工艺。表面淬火后使零件表面获得高的硬度,而心部仍保持原来的性能。

表面淬火主要适用于中碳钢和中碳合金钢。通常零件表面淬火前先进行正火或调质热处理,表面淬火后还需进行低温回火。如45钢经表面淬火和低温回火后,工件表面硬度可达50~55HRC,具有较好的耐磨性,心部具有良好的塑性和韧性。

常用的表面淬火方法有感应淬火和火焰淬火等,其中以感应淬火应用较广。

(1)火焰淬火 是利用氧乙炔(或其他可燃气)焰使工件表层加热并快速冷却的淬火。适用于单件和小批量生产及大型工件的热处理,如大齿轮、齿条和钢轨面等。

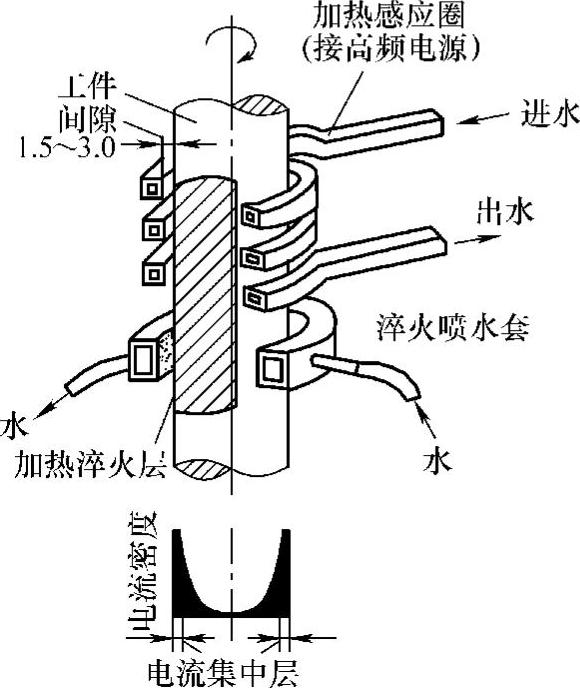

(2)感应淬火 是利用感应电流通过工件所产生的热量,使工件表面、局部或整体加热并快速冷却的淬火。其基本原理(图8-3)是将高频电流通过感应器(感应圈)产生的高频交变磁场,使工件在磁场中产生同频率的感应电流(即涡流),涡流主要集中在表层,这种现象称为趋肤效应。电流频率越高,电流集中的表层越薄。利用涡流所产生的热量几秒钟就能将工件表层加热到淬火温度,而心部温度却较低,然后立即喷水,在工件表面上形成淬火层。感应淬火生产效率高,淬火层得到高硬度的细小马氏体组织。感应淬火具有工件变形小、裂纹倾向小等特点,常用于主轴、齿轮等零件。

图8-3 感应淬火示意图

根据所用电流频率不同,感应热可分高频(200~300kHz)加热、超音频(20~40kHz)加热、工频(50Hz)加热等。

2.化学热处理

化学热处理是将工件置于适当的活性介质中加热、保温,使一种或几种元素渗入它的表层,以改变其化学成分、组织和性能的热处理。其特点是表层不仅有组织改变也有化学成分的改变。按钢件表面渗入的元素不同,化学热处理可分为渗碳、渗氮(氮化)、碳氮共渗、渗硼、渗硅、渗铬等。

化学热处理的基本工艺过程可分三个基本步骤。(https://www.xing528.com)

1)分解:渗入的介质在高温下分解出渗入元素的活性原子。

2)吸收:活性原子被钢表面吸收。

3)扩散:被吸收的活性原子由钢件表面向内扩散。

现将生产中常用两种化学热处理分别简要介绍如下:

(1)钢的渗碳 为了增加钢件表层的含碳量和一定的碳浓度梯度。将钢件在渗碳介质中加热并保温,使碳原子渗入表面层的化学热处理工艺称为渗碳。渗碳的主要目的是提高钢件表层的含碳量和一定的碳浓度梯度。然后经淬火和低温回火,使工件的表面层获得高硬度、高耐磨性。而工件内部仍具有原低碳钢的高塑性和高韧性。

进行渗碳热处理的钢常为低碳钢或低碳合金钢,如20Cr、20CrMnTi钢等。渗碳热处理时的加热温度为900~950℃。保温时间越长,则渗碳层厚度越厚。渗碳后钢件表面层的含碳最可达0.8%~1.0%,故经淬火后表面硬度可达60HRC以上。

渗碳热处理适用于表面要求高硬度、高耐磨性,而心部要求高韧性的零件。如表面易磨损且承受较大冲击载荷的齿轮轴、齿轮、活塞销、凸轮等。

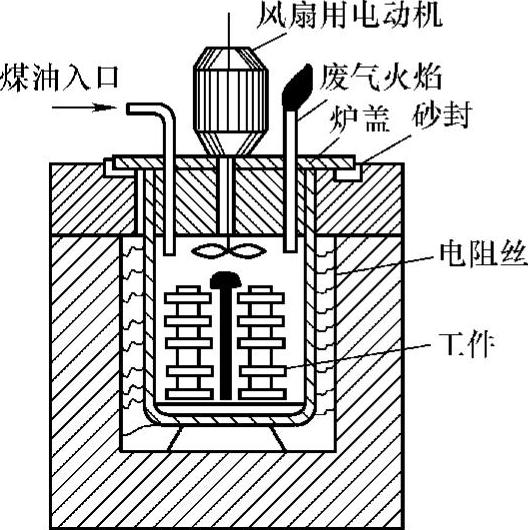

热处理生产中常用气体渗碳法。气体渗碳法(图8-4)是将工件放在密封的加热炉(如井式气体渗碳炉)中,通入渗碳剂(如煤油、煤气、甲烷等),加热至920~930℃,炉内形成高浓度碳的气氛,在长时间保温的过程中,活性炭原子被钢件表面吸收,溶入高温奥氏体中,并随保温时间的增长,碳原子逐渐向内部扩散,形成一定深度的渗碳层。渗碳工件通常选用低碳钢和低碳合金钢材料,渗碳工件表层含碳量一般为0.85%~1.05%,经淬火、低温回火后工件表面硬度可达56~64HRC。

图8-4 气体渗碳法示意图

(2)渗氮(氮化)在一定温度下于一定的介质中使活性氮原子渗入钢件表面的化学热处理工艺称为渗氮。

渗氮后在工件表面形成硬度很高的氮化物薄层。渗氮的主要目的是提高零件表面的硬度、耐磨性、耐蚀性及疲劳强度。工件必须采用渗氮钢,渗氮常为最后一道工序,渗氮时的加热温度低,故工件的变形较小。渗氮层具有良好的耐磨性和耐蚀性。渗氮常用于要求高硬度、高精度受冲击力不大的耐磨件。如精密机床主轴、镗床镗杆、精密丝杠、排气阀、高速精密齿轮、高压阀门、阀杆等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。