常温下通过机械方法来改变制品的外形和表面性状,称为冷加工。其基本方法有如下几种。

1.研磨和抛光

将玻璃制品表面缺陷和成型后残存的凸出部分磨去,使制品具有平整的面、一定的形状和尺寸。如要求密封性好又需常开启的玻璃瓶罐,其瓶口内表面和配用瓶塞外表面,可进行研磨加工。通常用氧化铝或金刚石粉调水或油作研磨介质,在磨口机上进行加工。

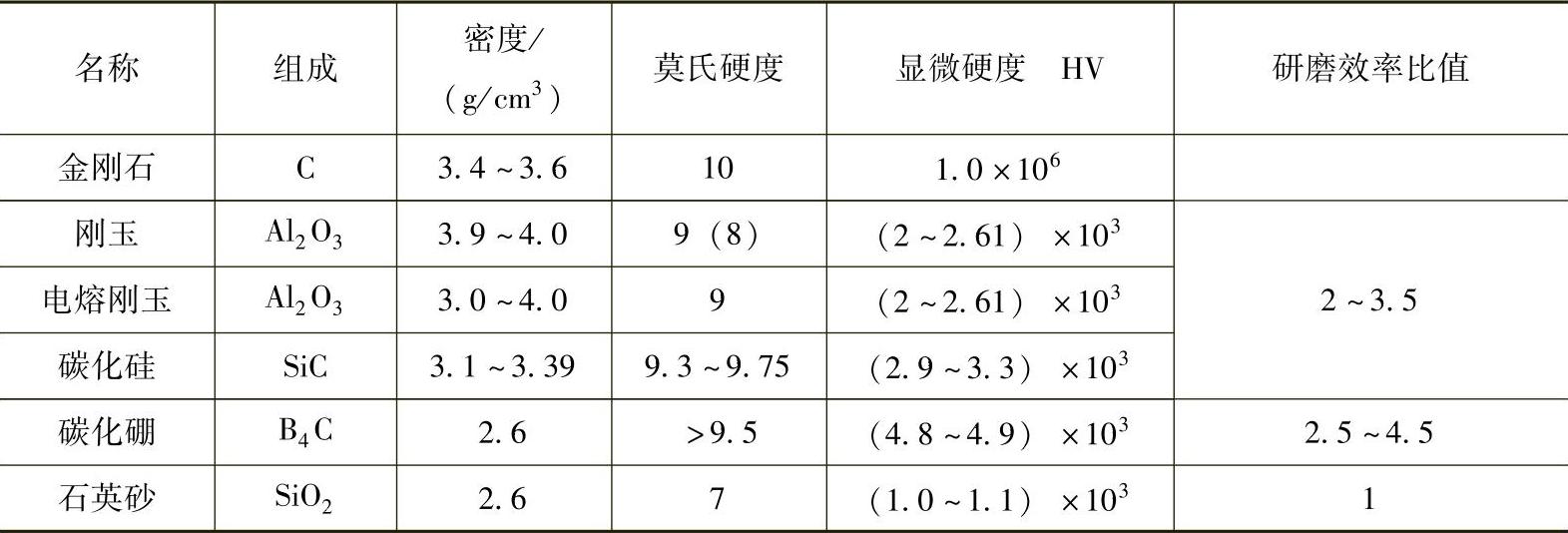

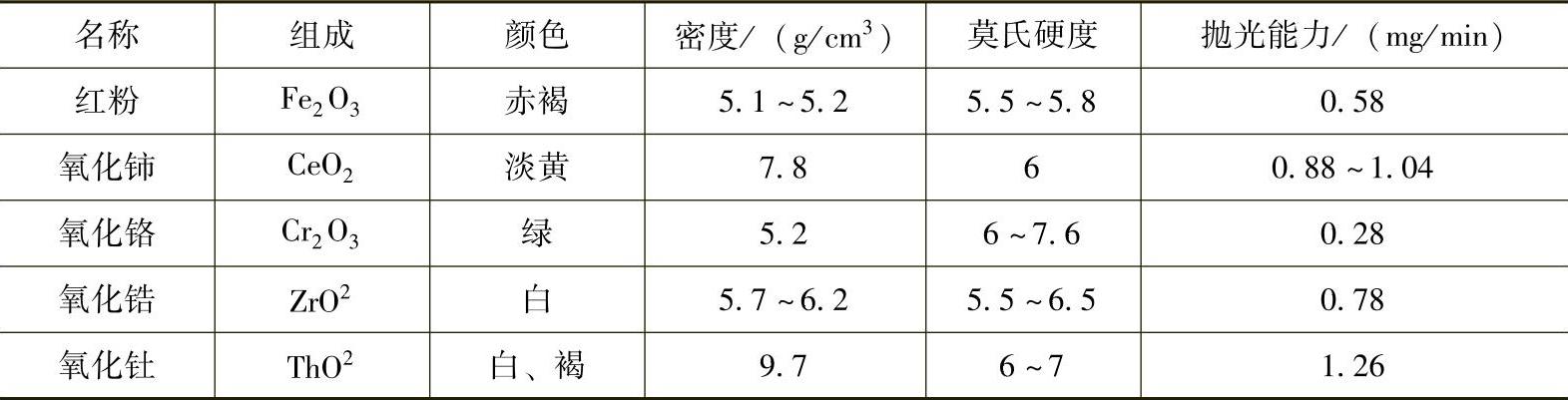

开始用粗料研磨,效率高,然后逐级使用细磨料,直至玻璃表面的毛面状态变得较细致,再用抛光材料进行抛光,使毛面玻璃表面变得光滑、透明,并具有光泽。研磨和抛光是两个不同的工序,将这两个工序合起来,俗称磨光。经研磨、抛光后的玻璃制品称磨光玻璃。玻璃磨料的性能见表6-3。常用抛光材料有红粉、氧化铈、氧化铬、氧化锆、氧化钍等,其性能见表6-4。

表6-3 玻璃磨料的性能

表6-4 玻璃抛光材料的性能

(https://www.xing528.com)

(https://www.xing528.com)

光学玻璃和日用玻璃研磨加工余量大,一般用刚玉或天然金刚砂研磨效率高。平板玻璃的研磨加工余量小,但面积大、用量多,一般采用价廉的石英砂。

玻璃抛光材料中使用得最早最广泛的是红粉又称铁红。二氧化铈和二氧化铁的抛光能力比红粉高,由于价格较高,应用上还没有红粉广泛。对抛光材料除了须有较高的抛光能力外,必须不含有硬度大、颗粒大的杂质,以免玻璃表面划伤。

2.喷砂、切割与钻孔

(1)喷砂 利用高压空气通过喷嘴的细孔时所形成的高速气流,带着细粒的石英砂或金刚砂等喷吹到玻璃表面,使玻璃表面组织不断受到砂粒的冲击破坏,形成毛面。喷砂面的组织结构决定于气流速度、砂粒硬度,尤其是砂粒的形状和大小。例如细砂粒使表面形成微细组织。用高速细砂流对玻璃制品表面进行加工,使制品表面全部或局部成为半透明的毛面或制成不同的花纹、标签。

(2)切割 利用玻璃抗拉强度小的性质,人为地在玻璃表面上划痕,沿着刻痕施加拉应力或弯曲应力使玻璃断开。平板玻璃的切割多用合金刀轮(如钼钨钴合金)或钻石刀。软质铅玻璃管可用刚玉片切割。为增加切割处应力集中,可在刻痕后用火焰加热,便于切割。对于大块厚玻璃可采用金刚石锯片或碳化硅锯片切割,也可用电热丝在切割处加热,再用水或冷空气使受热处急冷而产生很大的局部应力来形成裂口进行切割。采用此种方法切割时,应考虑玻璃自身的残余应力大小,如玻璃自身应力过大,刻痕时破坏了应力平衡,会导致玻璃破裂。此外,还有等离子切割和电子束切割加工方法。

(3)钻孔 有研磨钻孔、钻床钻孔、冲击钻孔、超声波钻孔等加工方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。