胶料可直接成型硫化,生成制品叫橡皮,这是最简单的橡胶制品。大多数胶料还需加骨架材料。骨架材料用来增加橡胶制品的抗拉强度、抗冲击强度、抗撕裂强度、耐磨耗等力学性能,同时限制其变形性。

橡胶制品的骨架材料为各种纤维织成的布、线绳、针织品,其中布类用量最大。骨架材料的分类,实际就是纤维的分类。按其材质分类如下:金属纤维(钢丝等);无机纤维(玻璃纤维);矿物纤维(石棉);植物纤维(棉、麻);动物纤维(羊毛等);化学纤维(醋酸纤维);合成纤维(锦纶、涤纶、氯纶、丙纶、腈纶、维纶)等。

各种有机人造纤维、棉纤维、麻纤维及玻璃纤维以线绳、帘线、帘布、帆布的形式作为橡胶的骨架材料,钢丝也以帘线与绳的形式作为骨架材料用于橡胶制品中。骨架材料在橡胶制品中的用量,视不同制品而定,如轮胎中用量为10%~15%,运输带中约65%,雨衣、胶布中就更多,多达85%。

骨架材料用的各种纤维织成的布称帘布,这些骨架材料用于橡胶制品时要进行挂胶处理,以利于与内外胶层结合。

有了胶料与骨架材料,还要通过一定的工艺才能加工成橡胶制品。把混炼好的胶制成一定厚度、宽度或各种断面形状的胶片,或在骨架材料上擦胶或贴胶,完成这种工艺的过程称压延,得到板材、片材。

经压延的胶片,发现其纵向和横向的力学性能不同,表现在胶片纵向扯断力比横向大,而伸长率则相反,即纵向比横向小,这种纵横向所产生的性能差异,称压延效应。压延效应对橡胶制品的性能有不利影响,应设法消除。

胶料也可通过螺杆挤出机进行挤出,这个工艺过程,可使橡胶制品生产过程具有连续性及具有制造任何形状制品的可能性。挤出工艺应用范围很广,只要改变挤出机的口模,就可以制得如轮胎胎面、内胎、胶管、电线、棒、管以及各种型材等产品。

这些成品最后还要送到硫化罐内进行加热,加压硫化。

橡胶硫化的目的在于使橡胶具有足够的强度、耐久性以及抗剪切和其他变形能力,减小橡胶的蠕变性。硫化反应在橡胶的成型工艺过程中,是一种最重要的过程。硫化是一种通过形成某种交联键的化学反应。交联的类型和长度,交联的数目(交联密度)以及交联点之间的距离有无规则等都对硫化胶的性能有明显的影响。(https://www.xing528.com)

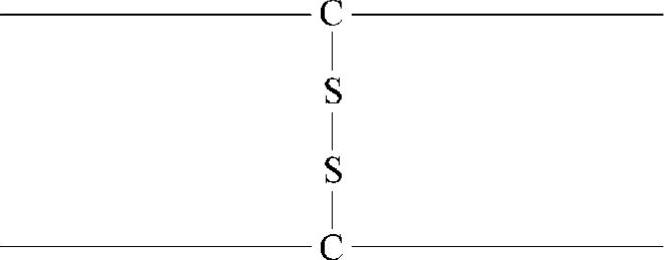

通常的不饱和橡胶,例如天然橡胶、丁二烯橡胶用硫来硫化时,形成二硫交联(硫化在双键上进行):

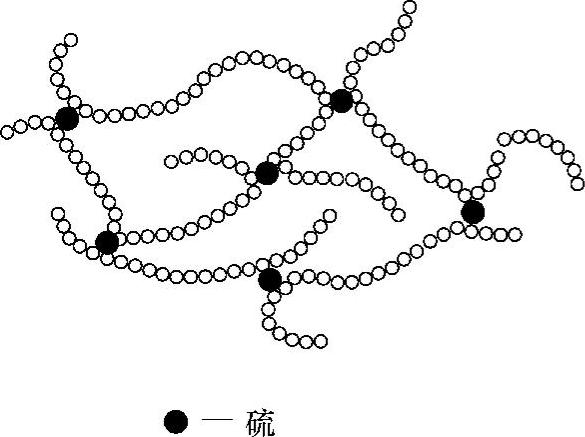

经这样硫化的橡胶成为一个交联的高分子网状结构,如图2-7所示。图中的●表示化学交联点,两个化学交联点之间的那段分子链称为网链。当硫化程度较低时,在高分子网状结构中,化学交联点就比较稀,而网链比较长,每一段网链中,可以包含许多个链段。这些链段的热运动结果使网链强烈地蜷曲起来。在拉伸橡皮时,链段除了作热运动外,还要在外力的作用下作一些定向运动,使分子链沿外力的方向伸展开来。表现在宏观上就是橡皮拉长好几倍。去外力后,链段的热运动又要使网链强烈地蜷曲起来。表现在宏观上就是被拉长了的橡皮要弹回来,恢复原状。在整个过程中,大分子链之间并没有产生相对滑移,就是说,大分子链蜷曲情况的改变,不但可以给整块材料提供很大的形变,而且它所提供的是一种弹性形变。这就是现今大量的天然和合成橡胶在使用前需经过硫化的根本原因。

如果在大分子网状结构中,化学交联点的密度较高,网链较短,在某一段网链中所包含的链段数目很少,那么这种材料的高弹形变就很小,硫化程度较高的橡皮就属于这种情形。如果化学交联很密,网链甚至比链段还短,这种材料不但不能发生高弹形变,而且还很脆,酚醛塑料就属于这种情况。

如果交联程度很低,网状结构不完善,那么在拉伸过程中,除了有高弹形变发生外,还会有塑性形变发生(分子发生滑移)。这从材料内部来看,就是不但链段的运动使分子链的蜷曲情况发生改变,而且还会使分子链之间发生相对滑移,这当然是不希望的。由此可见,除橡胶的分子结构对性能有重要影响外,硫化过程与橡胶的性能也密切相关。

经过硫化后最终便得到橡胶制品。

图2-7 硫化交联的橡胶结构示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。