3D精加工就是把粗加工后的余量完全清除并达到尺寸要求,其目的就是为了精确地将三维模型结构表现出来,其切削方式是根据三维模型结构进行单层单次切削。精加工余量必须均匀,为了保证工件的加工质量,尽可能提高主轴转速,进给量可适当减小。

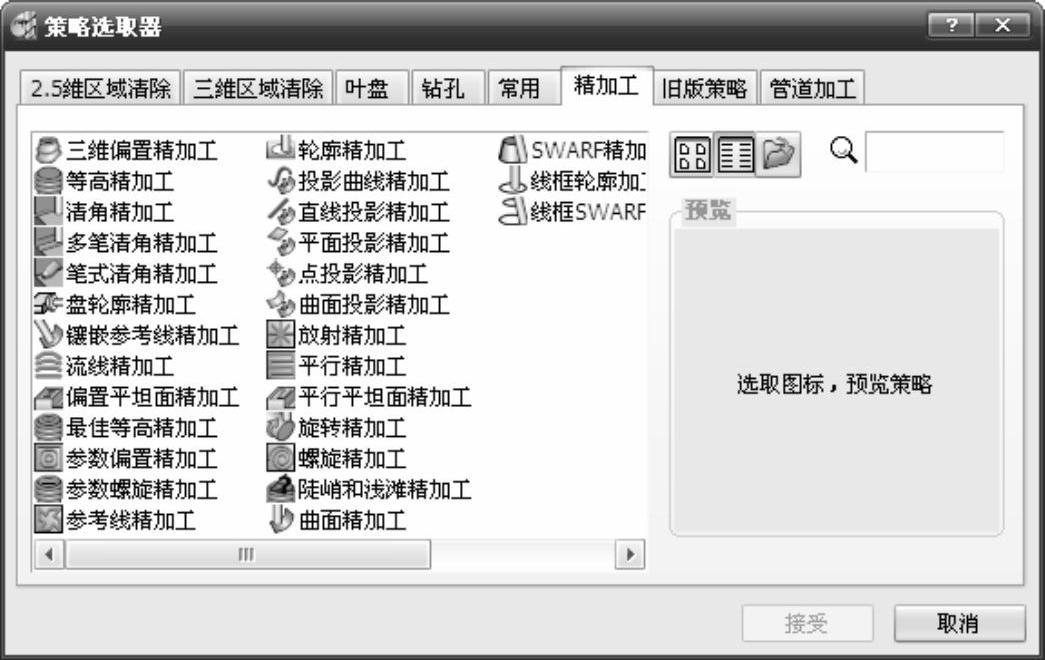

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,弹出精加工策略选项,如图2-111所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,弹出精加工策略选项,如图2-111所示。

图2-111 精加工策略

下面介绍常用的PowerMILL 3D精加工。

2.1.2.1 平行精加工

平行精加工是指在工作坐标系内的XOY平面上按指定的行距创建一组平行线,然后这这组平行线沿Z轴垂直向下投影到零件表面上形成平行加工刀具路径。平行精加工应用广泛,主要应用于圆弧过渡及陡峭面的模具结构中。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平行精加工”选项,单击“接受”按钮,弹出“平行精加工”对话框,如图2-112所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平行精加工”选项,单击“接受”按钮,弹出“平行精加工”对话框,如图2-112所示。

图2-112 “平行精加工”对话框

“平行精加工”选项卡中相关选项参数含义如下:

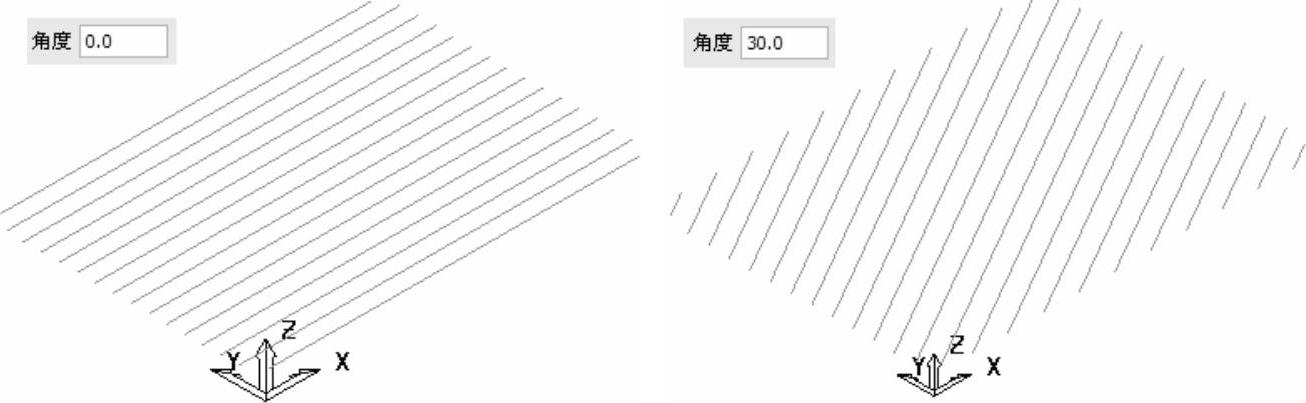

(1)角度

用于定义平行精加工刀具路径与工作坐标系X轴之间的夹角,如图2-113所示。

图2-113 角度

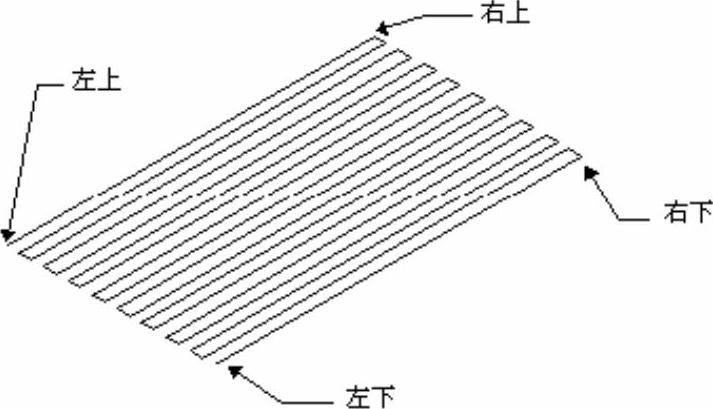

(2)开始角位置

用于指定刀具路径开始下切时所选择的模型相对位置,包括左下、右下、左上、右上,如图2-114所示。

图2-114 开始角位置

(3)垂直路径

用于产生与第一刀具路径垂直的第二条刀具路径,且可通过选项来优化刀具路径。

●【垂直路径】:选中该复选框,产生第二条刀具路径且垂直于开始刀具路径。

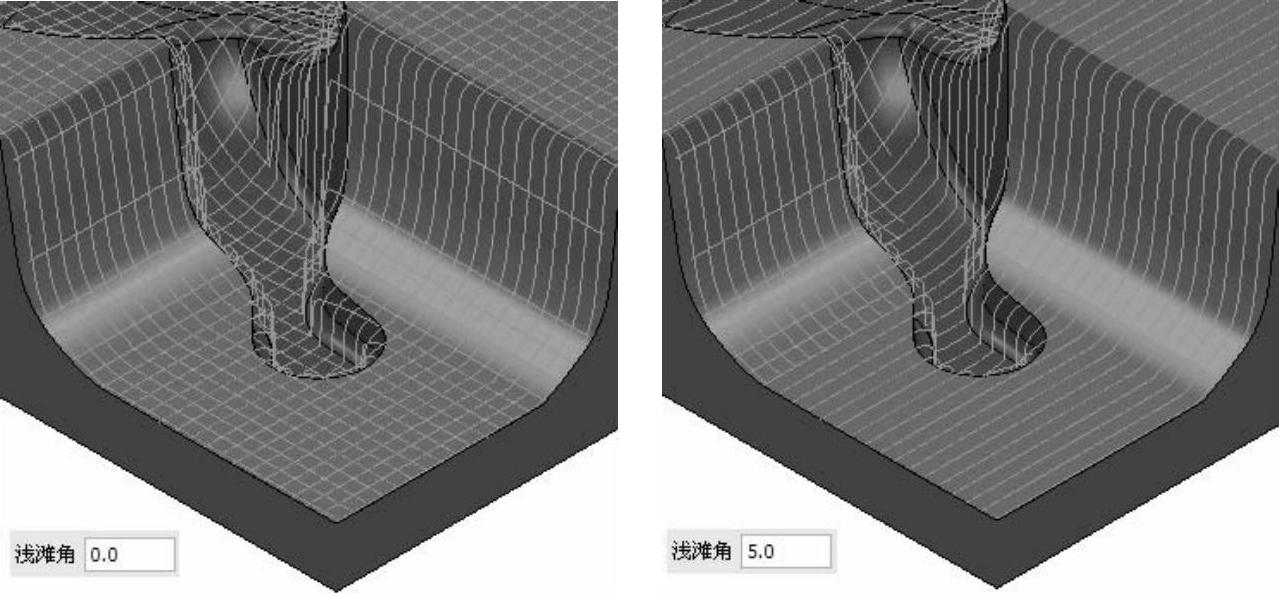

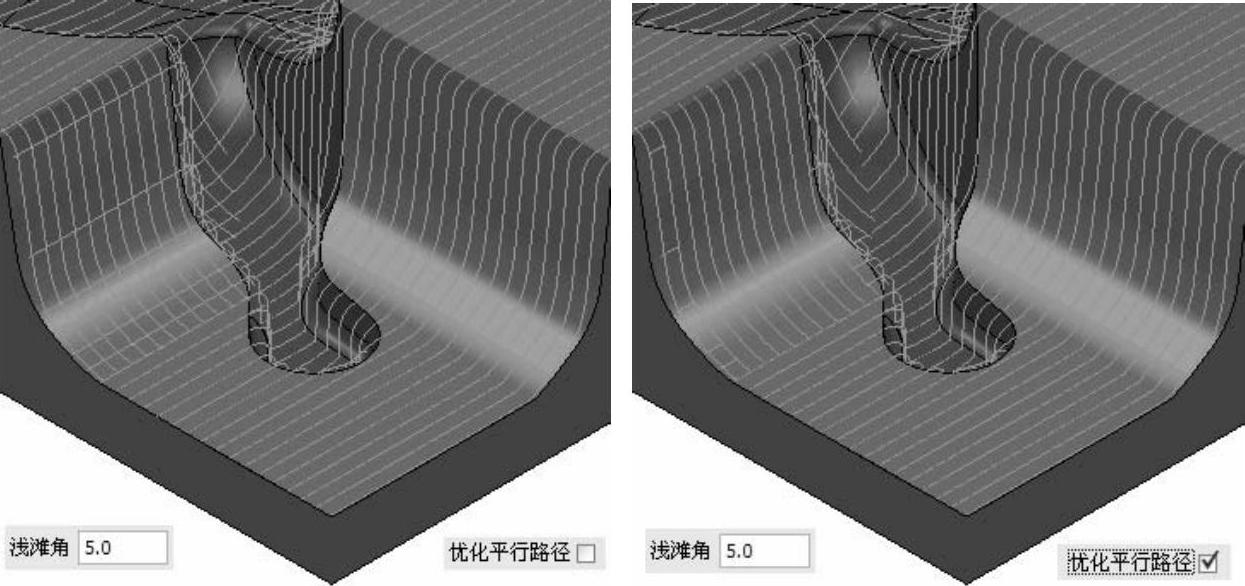

●【浅滩角】:用于定义零件结构面与坐标系XOY平面之间的夹角,以区别零件的陡峭部位和平坦部位。当零件上的角度小于所定义的浅滩角时,当作平坦面,不产生垂直路径,如图2-115所示。

图2-115 浅滩角

注意

浅滩角的取值范围为0°~90°,特殊情况下,当浅滩角为0°时,零件所有表面都会计算垂直刀路,当浅滩角为90°时,零件所有表面都不会有垂直刀路。

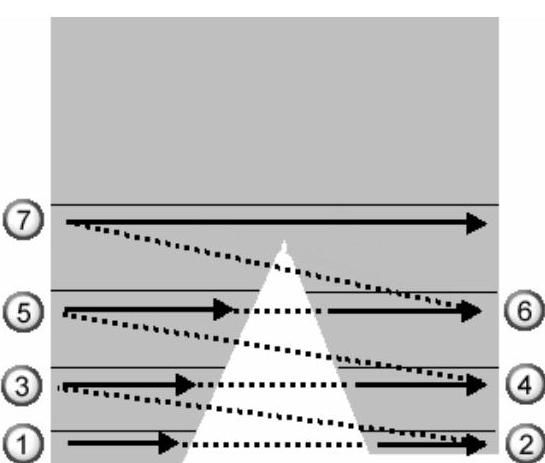

●【优化平行路径】:当平行刀具路径是第一组平行刀具路径和第二组垂直的刀具路径组成时,若选中“优化平行路径”复选框,系统会在垂直刀路区域修剪第一组平行刀路,如图2-116所示。

图2-116 优化平行路径

(4)加工顺序

用于定义刀具路径的走刀方式,包括以下选项:

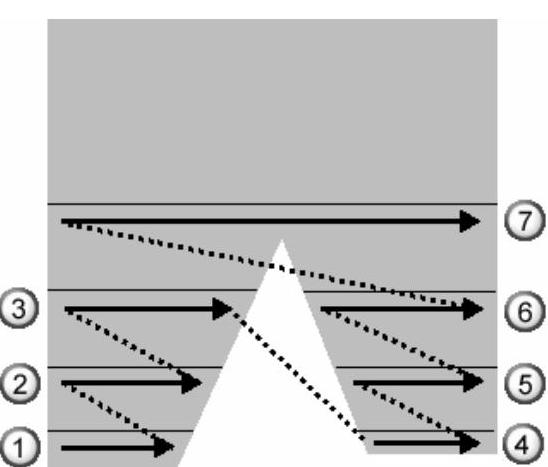

●【单向】:按单向顺序切削,单方向走完一条刀路,就会提刀一次走第二条刀路……,这样会产生较多的提刀动作,如图2-117所示。

●【单向组】:单方向按最短路径连接刀路,同样会有较多提刀,如图2-118所示。用于刀具路径被分割成若干组或区域的情况。

图2-117 单向

图2-118 单向组

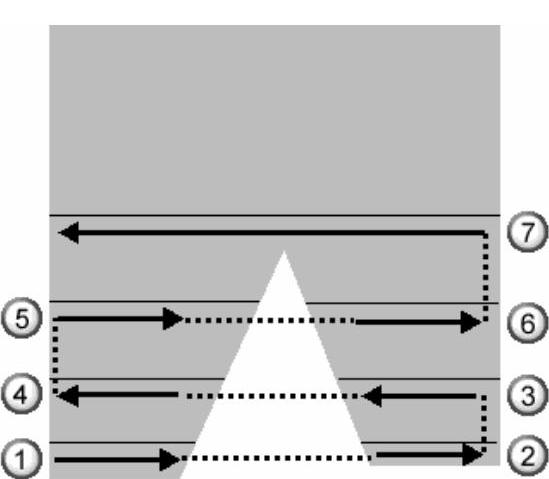

●【双向】:双向连接刀路,连接的段是直线刀路,如图2-119所示。

●【双向连接】:双向连接刀路,连接的段是圆弧刀路。系统激活“圆弧半径”选项,添加连接段的圆弧半径值(该值应大于或等于行距的一半),如图2-120所示。

图2-119 双向

图2-120 双向连接

●【向上】:使刀路总是沿着零件结构面的坡度从下向上加工,为了保证向上加工,系统会对刀路进行分割,重新安排单条刀路的切削方向,因此会产生较多提刀动作。

●【向下】:与向上相反,使刀路总是沿着零件结构面的坡度从上向下加工。练习7:平行精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

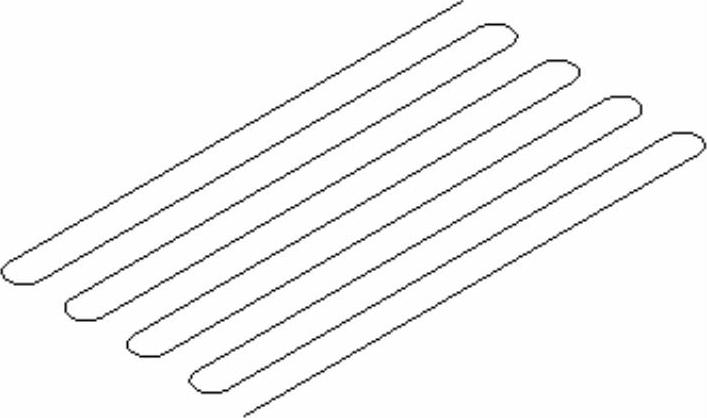

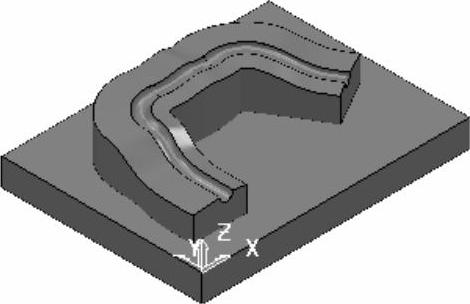

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“groove.dgk”(“随书光盘:\第2章\exercise7\uncompleted\groove.dgk”)文件,单击“打开”按钮即可,如图2-121所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,然后单击“最大X”和“最小X”、“最大Y”和“最小Y”、“最小Z”后面的

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,然后单击“最大X”和“最小X”、“最大Y”和“最小Y”、“最小Z”后面的 按钮,使其变为锁定,在“扩展”文本框中输入10,再单击“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

按钮,使其变为锁定,在“扩展”文本框中输入10,再单击“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

图2-121 打开范例文件

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

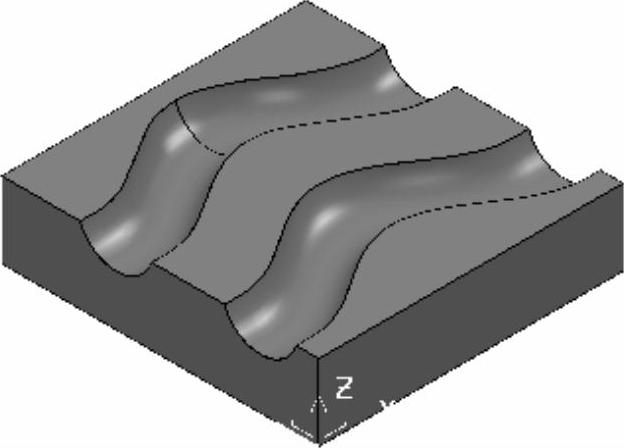

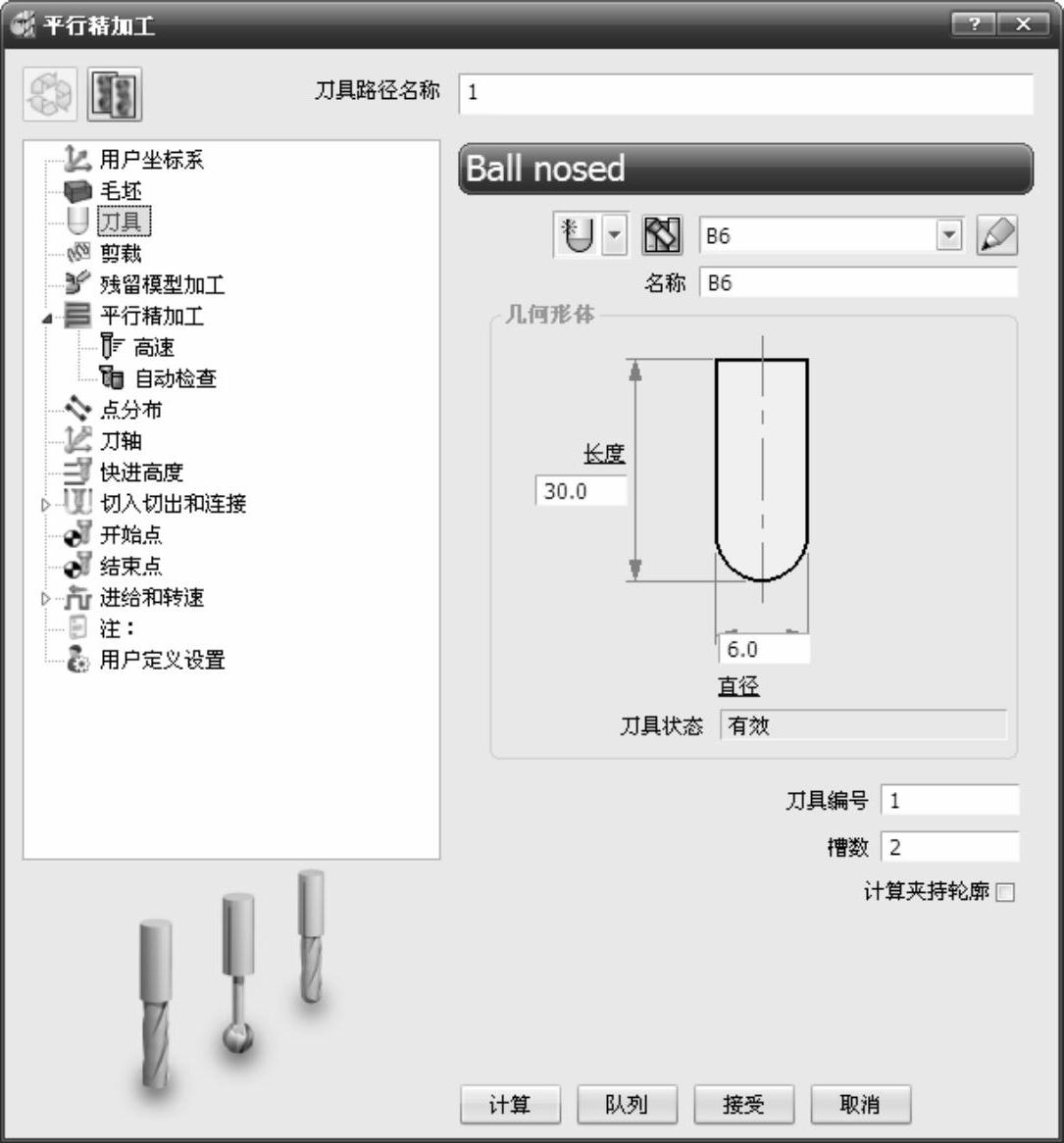

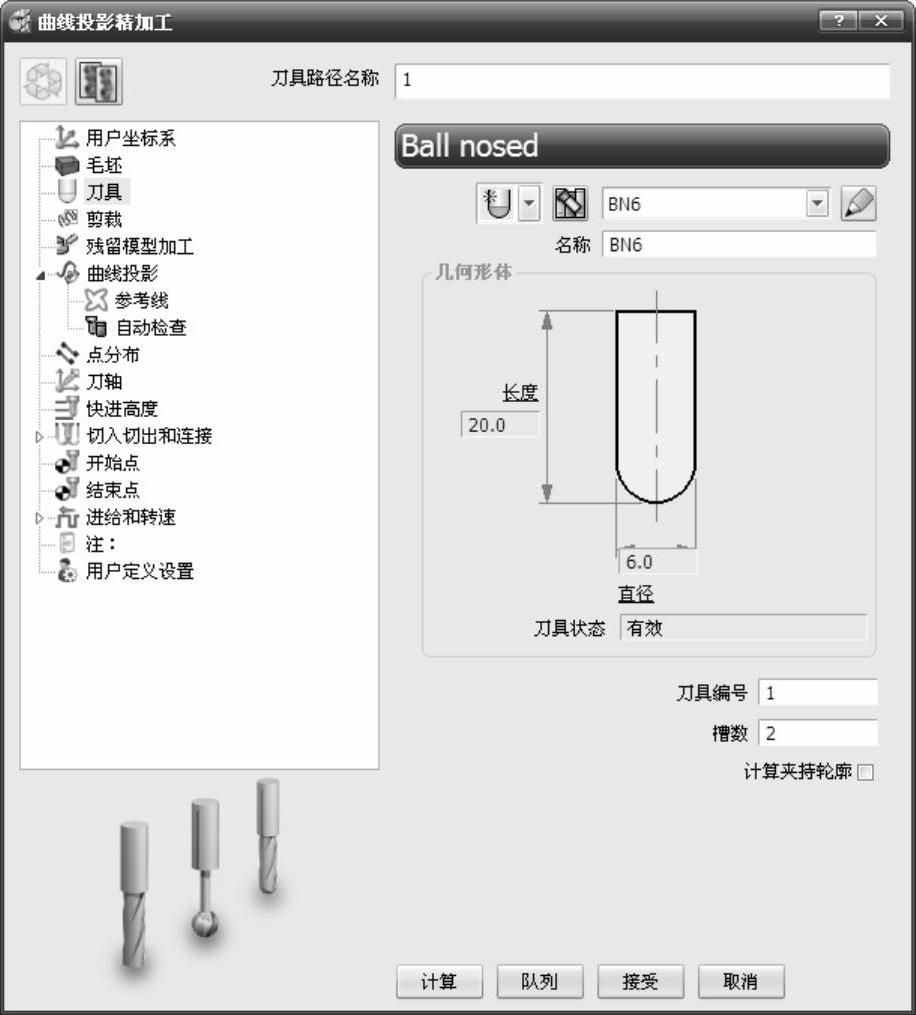

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平行精加工”选项,单击“接受”按钮,弹出“平行精加工”对话框,如图2-122所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平行精加工”选项,单击“接受”按钮,弹出“平行精加工”对话框,如图2-122所示。

图2-122 “平行精加工”对话框

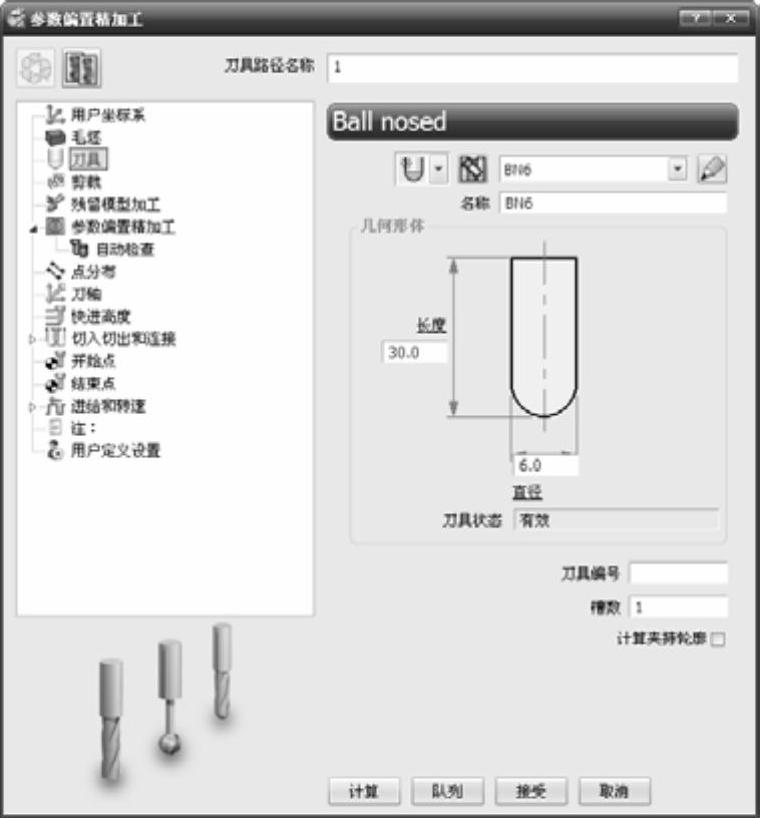

●创建刀具B6。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为6.0。

●单击左侧列表框中的“平行精加工”选项,在右侧选项卡中设置“行距”为0.1,选择“开始角”为“左下”,如图2-123所示。

●单击左侧列表框中的“高速”选项,在右侧选项卡中选择“修圆拐角”复选框,如图2-124所示。

图2-123 平行精加工参数

图2-124 高速参数

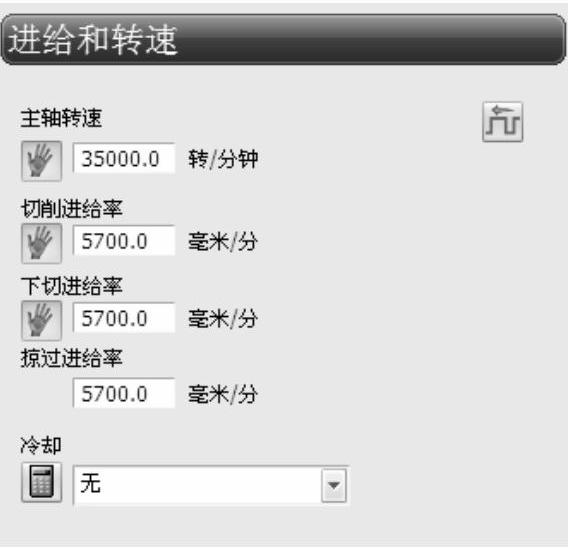

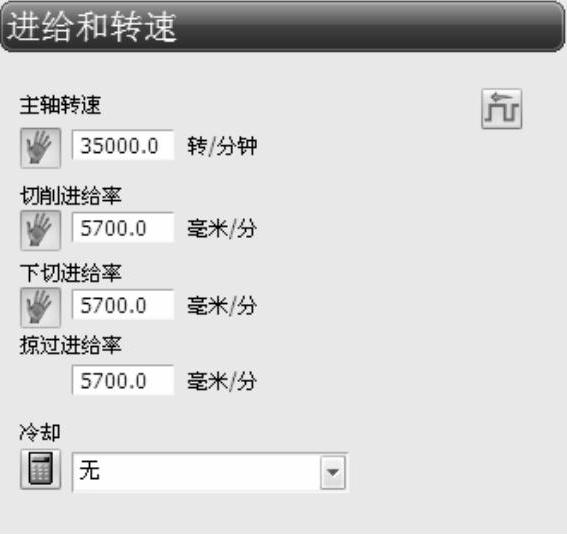

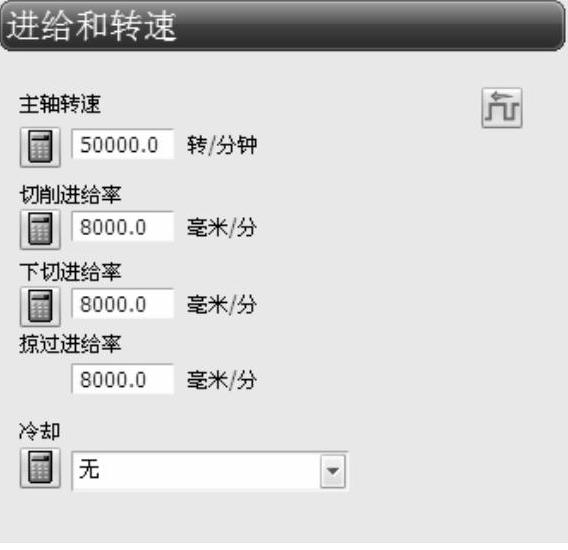

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-125所示。

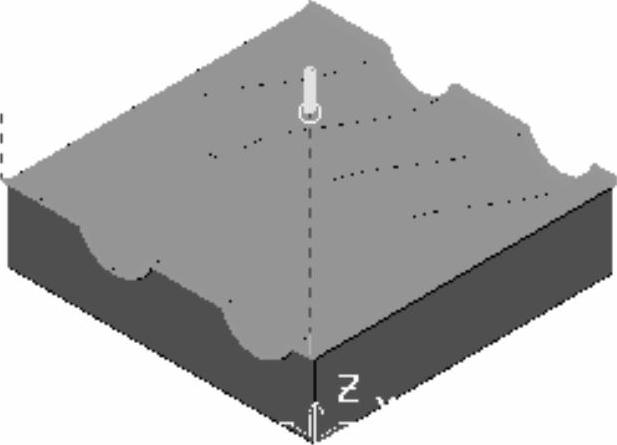

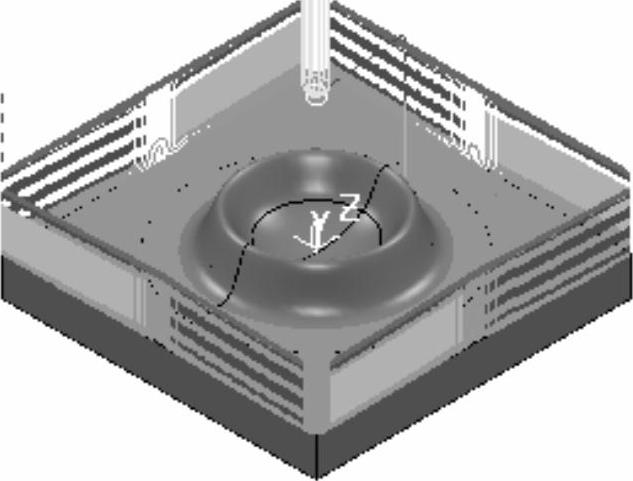

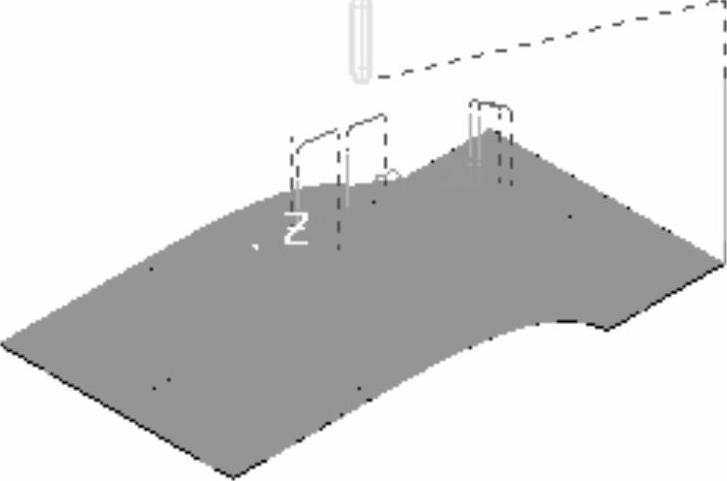

7)在“平行精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-126所示。

图2-125 进给和转速参数

图2-126 生成的刀具路径

2.1.2.2 平行平坦面精加工

平行平坦面精加工与平行精加工原理相同,不同的是它只对零件的平面以平行区域的形式进行平面精加工。

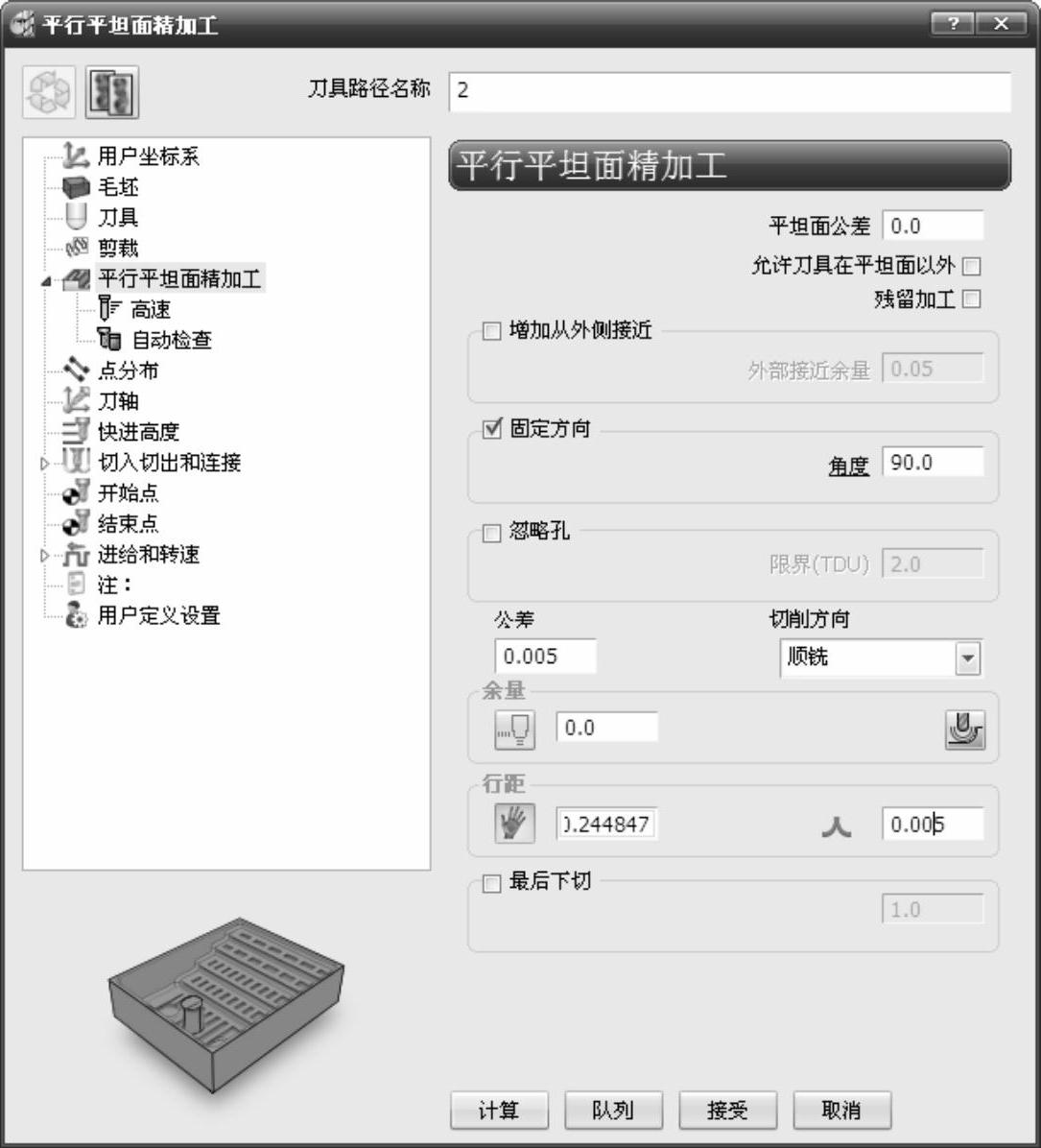

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平行平坦面精加工”选项,单击“接受”按钮,弹出“平行平坦面精加工”对话框,如图2-127所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平行平坦面精加工”选项,单击“接受”按钮,弹出“平行平坦面精加工”对话框,如图2-127所示。

“平行平坦面精加工”选项卡中相关选项参数含义如下:

(1)平坦面公差

默认值为0,即系统只将零件上与XOY平行的平面作为平坦面。如果模型在绘制和数据转换等过程中,有可能会产生一些误差或变形,此时可设置一个平坦面公差值,让系统能用此公差值去识别那些接近平坦面的几何面。

图2-127 “平行平坦面精加工”对话框

(2)允许刀具在平坦面以外

在加工非型腔的模型平面时,通常需要选中该复选框,使刀具从模型平坦面的外部开始下切,这样可减少刀具的磨损,从而提高模型平面的尺寸精度。

(3)最后下切

选中“最后下切”复选框,可设置一个下切步距值用于最后一层切削。练习8:平行平坦面精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

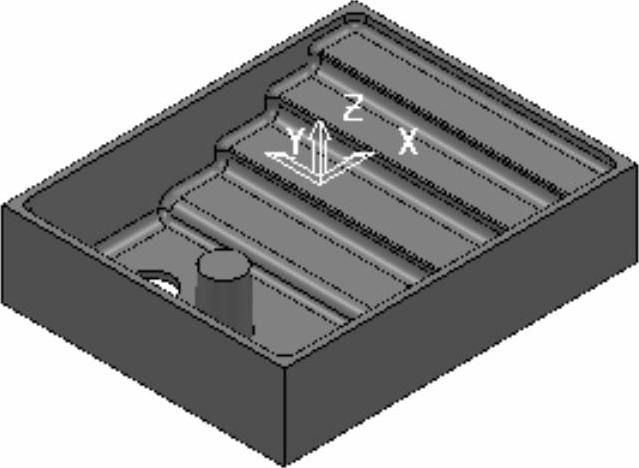

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“flats.dgk”(“随书光盘:\第2章\exercise8\uncompleted\flats.dgk”)文件,单击“打开”按钮即可,如图2-128所示。

图2-128 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

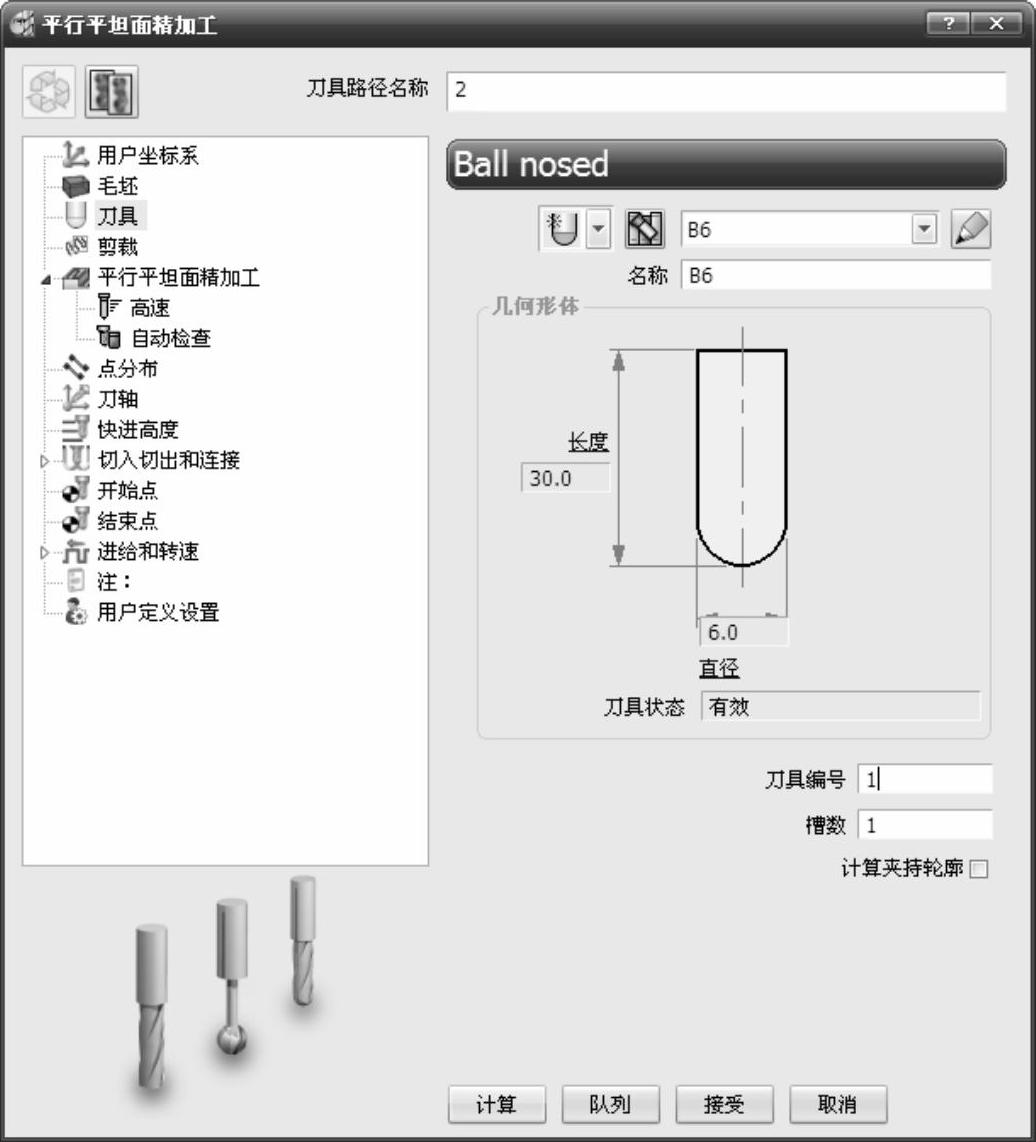

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平行平坦面精加工”选项,单击“接受”按钮,弹出“平行平坦面精加工”对话框,如图2-129所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平行平坦面精加工”选项,单击“接受”按钮,弹出“平行平坦面精加工”对话框,如图2-129所示。

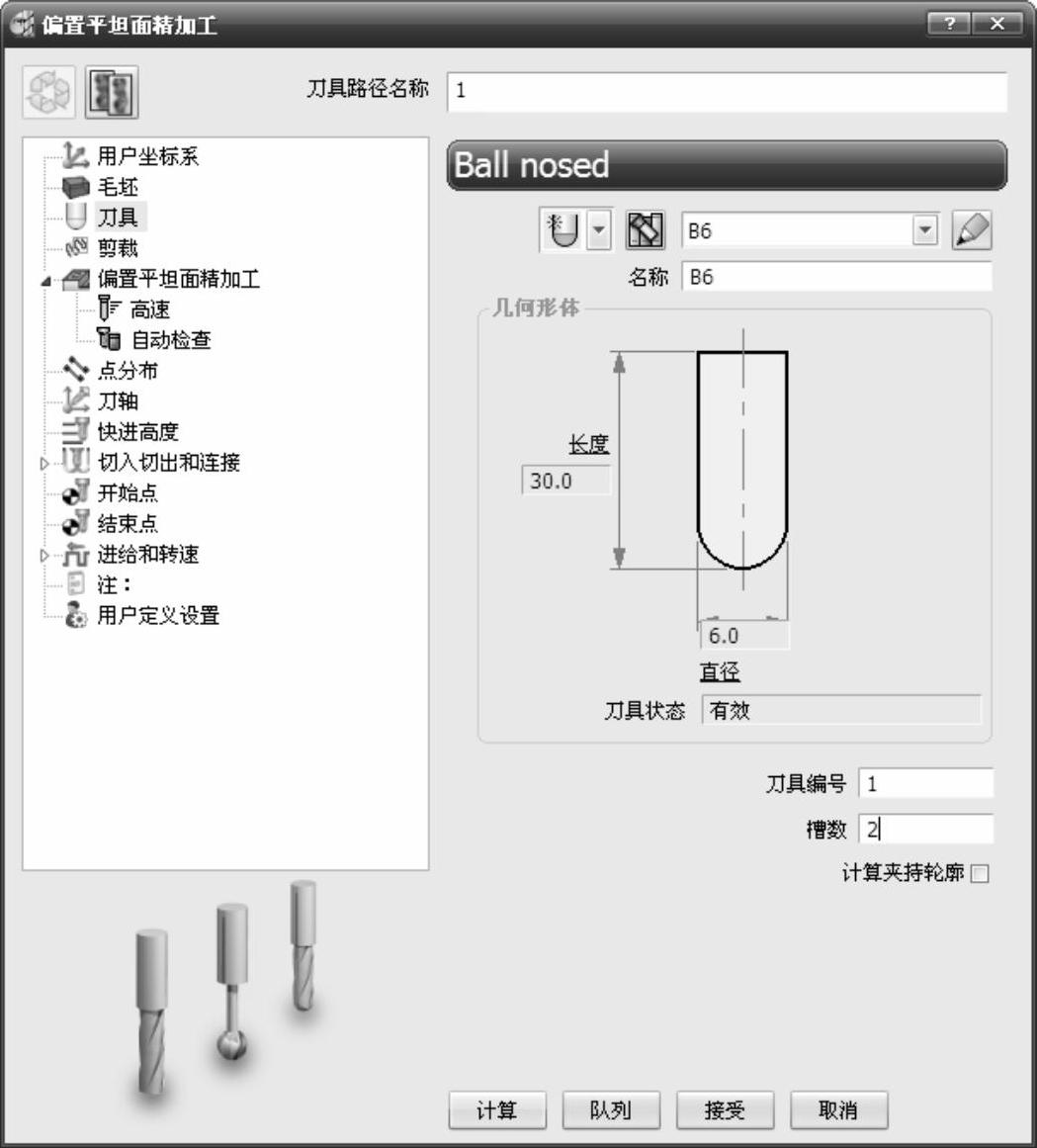

图2-129 “平行平坦面精加工”对话框

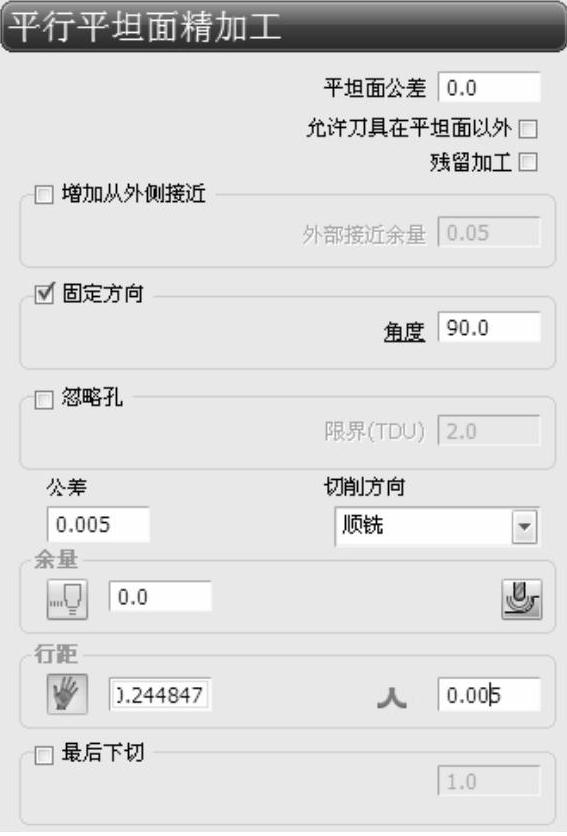

●创建刀具B6。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为6.0。

●单击左侧列表框中的“平行精加工”选项,在右侧选项卡中设置“平坦面公差”为0.0,“行距”为残留高度0.005,如图2-130所示。

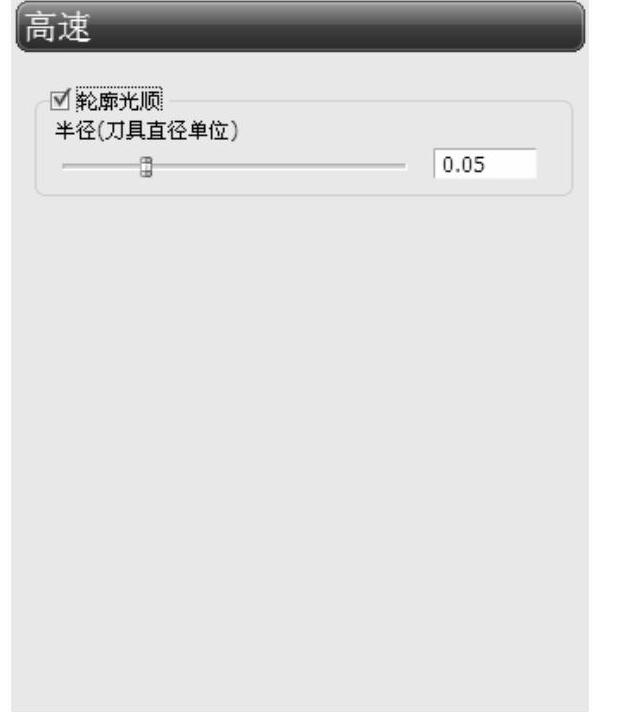

●单击左侧列表框中的“高速”选项,在右侧选项卡中选择“轮廓光顺”复选框,如图2-131所示。

图2-130 平行平坦面精加工参数

图2-131 高速参数

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-132所示。

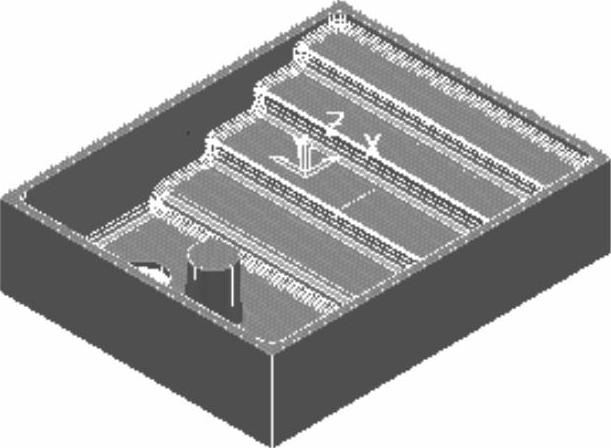

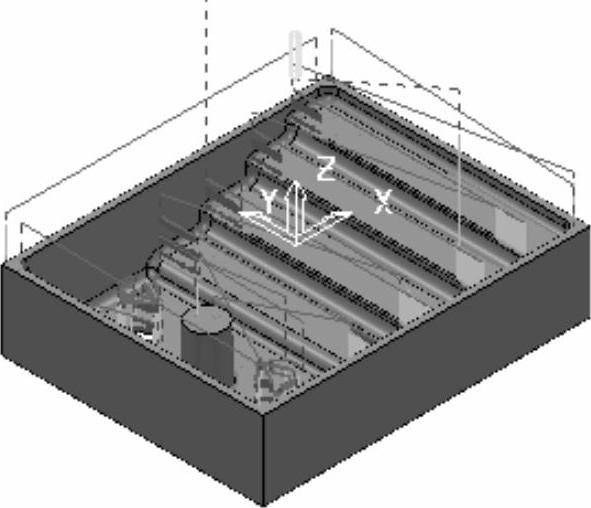

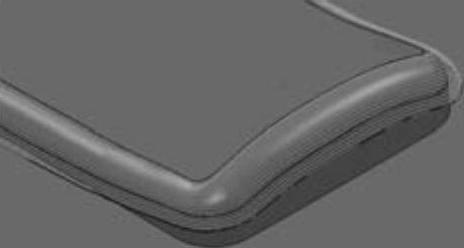

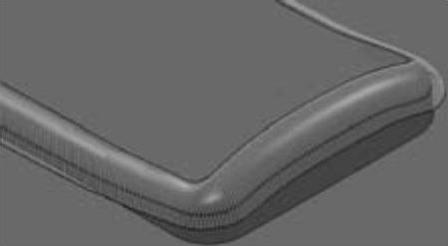

7)在“平行平坦面精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-133所示。

图2-132 进给和转速参数

图2-133 生成的刀具路径

2.1.2.3 偏置平坦面精加工

偏置平坦面精加工与平行平坦面精加工原理相同,不同的是它只对零件平面以偏置区域的形式进行平面精加工。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“偏置平坦面精加工”选项,单击“接受”按钮,弹出“偏置平坦面精加工”对话框,如图2-134所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“偏置平坦面精加工”选项,单击“接受”按钮,弹出“偏置平坦面精加工”对话框,如图2-134所示。

图2-134 “偏置平坦面精加工”对话框

练习9:偏置平坦面精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“flats.dgk”(“随书光盘:\第2章\exercise9\uncompleted\flats.dgk”)文件,单击“打开”按钮即可,如图2-135所示。

图2-135 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

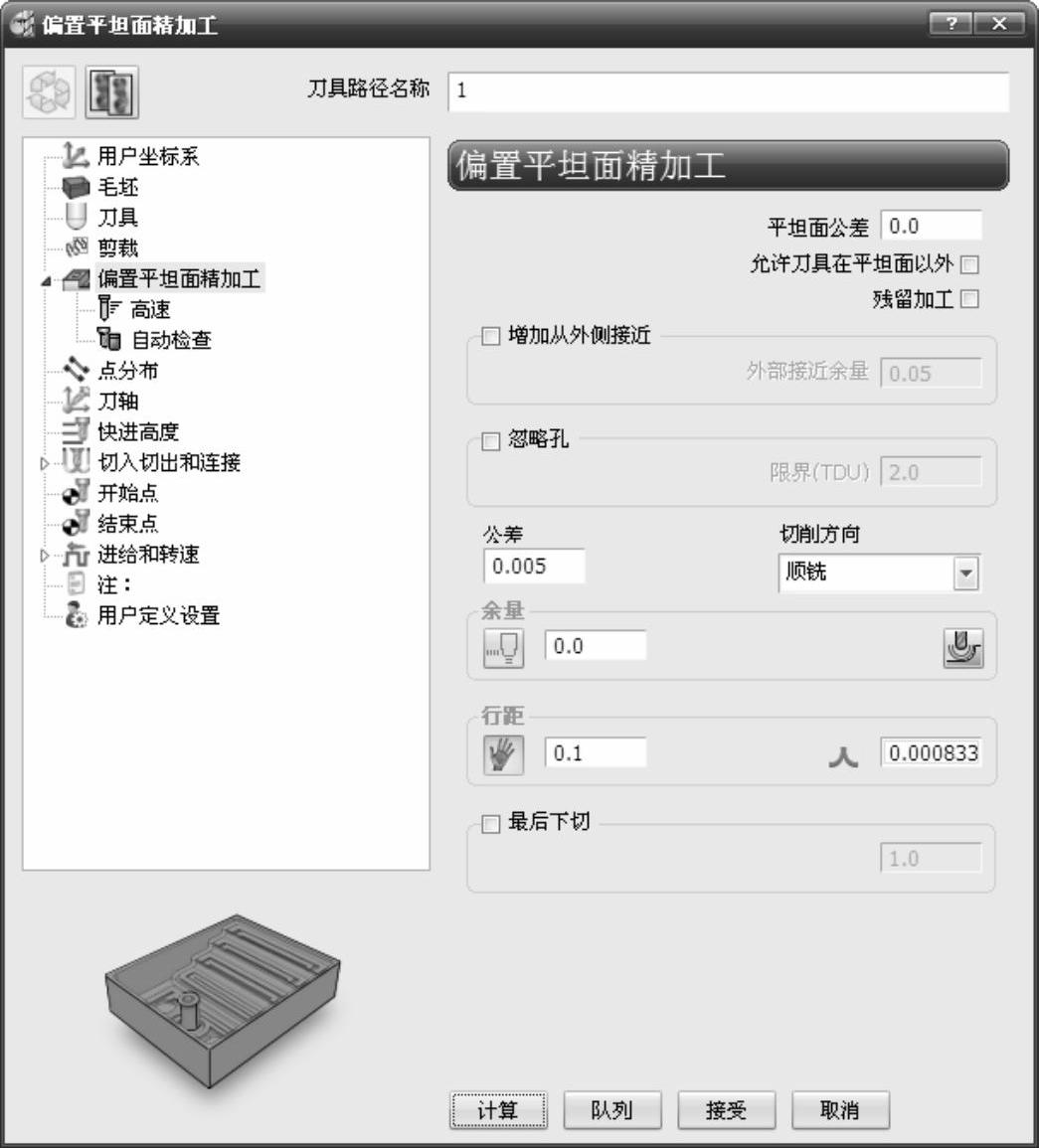

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“偏置平坦面精加工”选项,单击“接受”按钮,弹出“偏置平坦面精加工”对话框,如图2-136所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“偏置平坦面精加工”选项,单击“接受”按钮,弹出“偏置平坦面精加工”对话框,如图2-136所示。

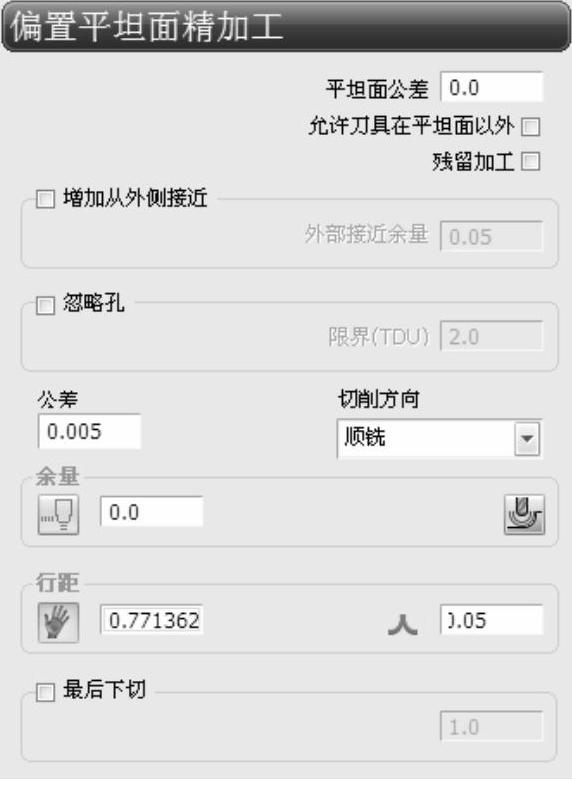

图2-136 “偏置平坦面精加工”对话框

●创建刀具B6。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为6.0。

●单击左侧列表框中的“平行精加工”选项,在右侧选项卡中设置“平坦面公差”为0.0,“行距”为残留高度0.05,如图2-137所示。

●单击左侧列表框中的“高速”选项,在右侧选项卡中选择“轮廓光顺”“光顺余量”复选框,设置“连接”为“光顺”,如图2-138所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-139所示。

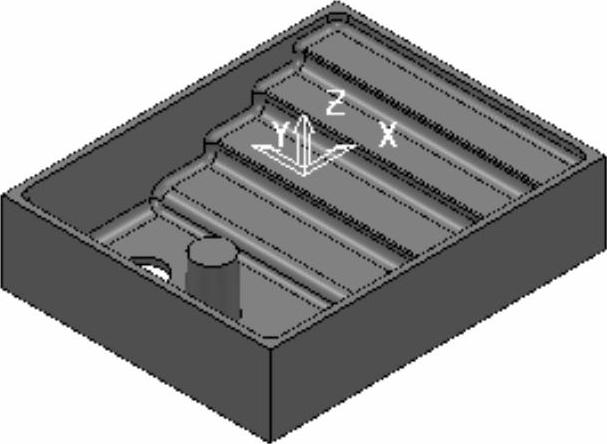

7)在“偏置平坦面精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-140所示。

图2-137 偏置平坦面精加工参数

图2-138 高速参数

图2-139 进给和转速参数

图2-140 生成的刀具路径

2.1.2.4 放射精加工

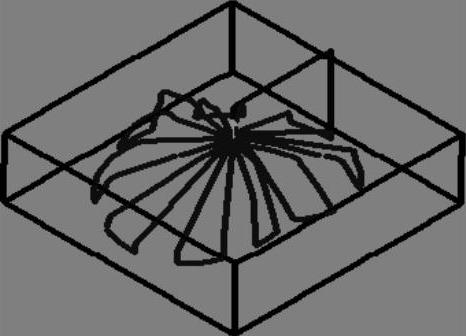

放射精加工首先按用户设置的放射线参数生成一组放射线,然后投影到模型曲面而生成刀具路径,适用于零件上旋转类表面的精加工。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“放射精加工”选项,单击“接受”按钮,弹出“放射精加工”对话框,如图2-141所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“放射精加工”选项,单击“接受”按钮,弹出“放射精加工”对话框,如图2-141所示。

“放射精加工”对话框相关参数含义如下:

(1)中心点

用于定义放射线中心点,默认中心为工件坐标系的原点。单击“按毛坯中心重设”按钮 ,可将中心点定义在毛坯中心。

,可将中心点定义在毛坯中心。

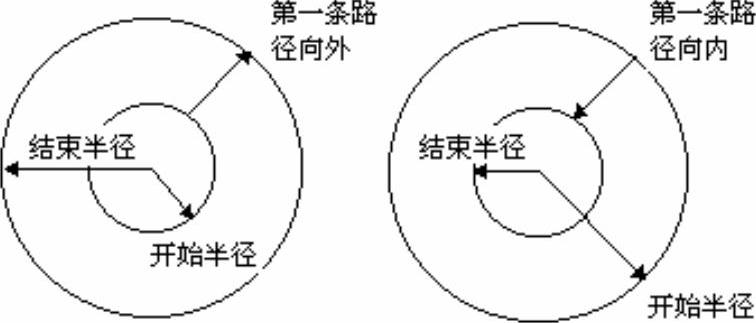

(2)半径

用于定义开始半径和结束半径,两个半径的大小可确定刀具路径的加工顺序。当开始半径小于结束半径时,刀具路径由内向外方向加工;反之,当开始半径大于结束半径时,刀具路径由外向内方向加工,如图2-142所示。

图2-141 “放射精加工”对话框

图2-142 半径示意图

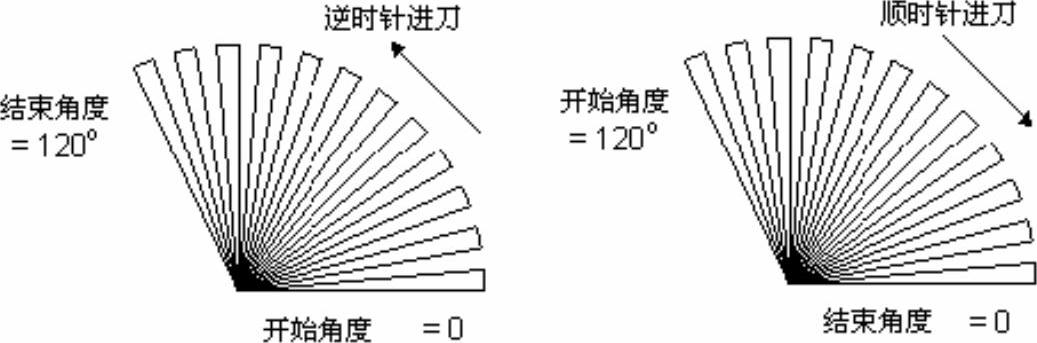

(3)角度

用于设置开始角度和结束角度。两个角度之间的差值即为刀具路径的加工范围。当开始角度小于结束角度时,刀具沿逆时针方向运动;当开始角度大于结束角度时,刀具沿顺时针方向运动,如图2-143所示。

图2-143 角度示意图

(4)行距

用于设置相邻刀具路径之间的距离,刀具路径离中心点越远,行距就越稀疏;刀具路径离中心点越近,行距就越紧密。

练习10:放射精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“radius.dgk”(“随书光盘:\第2章\exercise10\uncompleted\radius.dgk”)文件,单击“打开”按钮即可,如图2-144所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

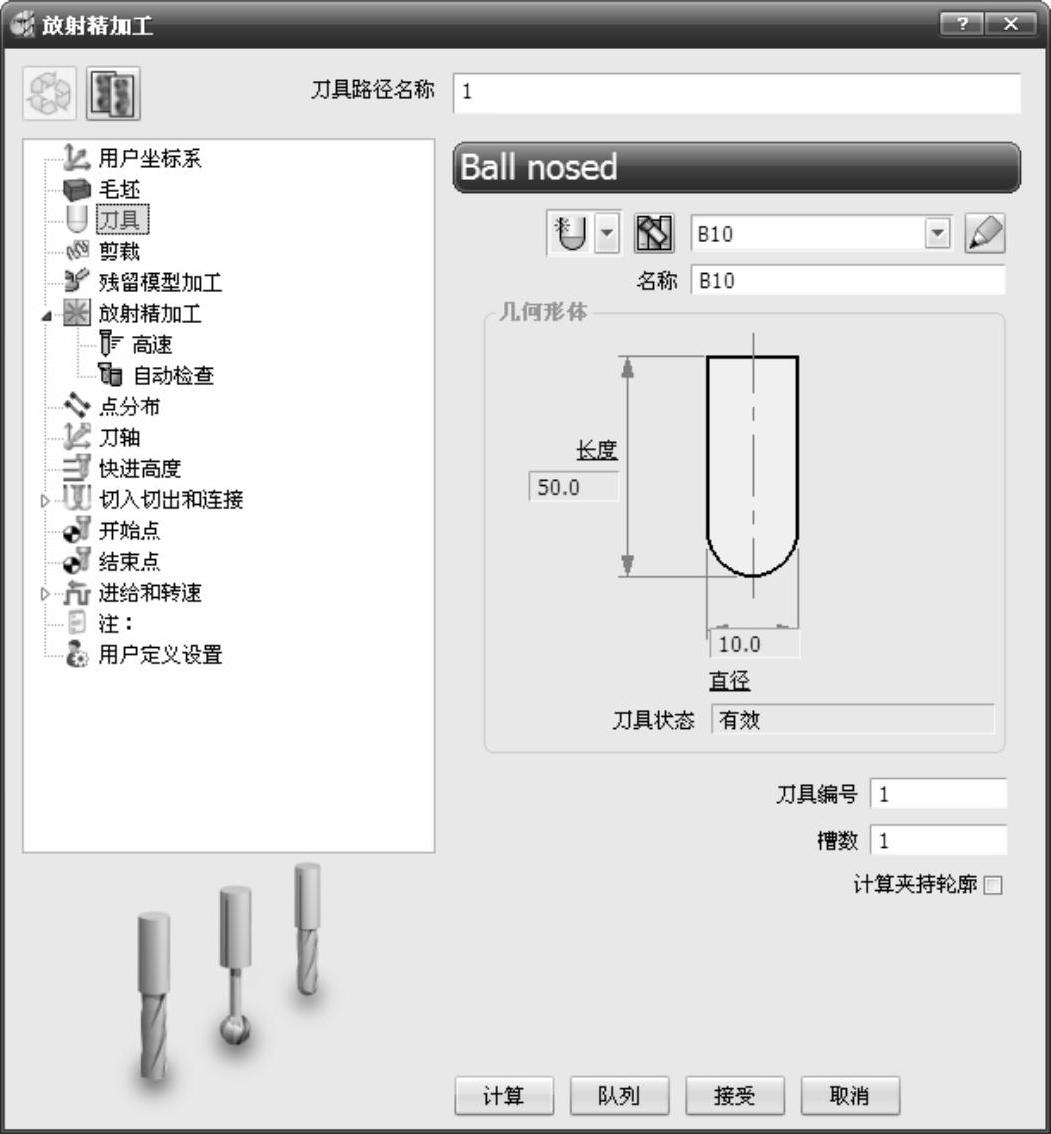

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“放射精加工”选项,单击“接受”按钮,弹出“放射精加工”对话框,如图2-145所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“放射精加工”选项,单击“接受”按钮,弹出“放射精加工”对话框,如图2-145所示。

图2-144 打开范例文件

图2-145 “放射精加工”对话框

●创建刀具B10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

●单击左侧列表框中的“放射精加工”选项,在右侧选项卡中设置“中心点”为X0.0,Y0.0“行距”为1.0,如图2-146所示。

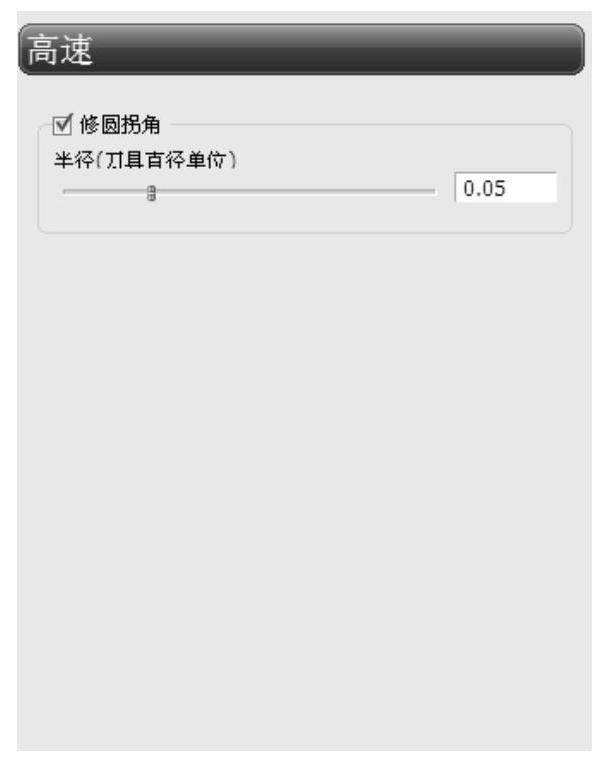

●单击左侧列表框中的“高速”选项,在右侧选项卡中选择“修圆拐角”复选框,如图2-147所示。

图2-146 放射精加工参数

图2-147 高速参数

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-148所示。

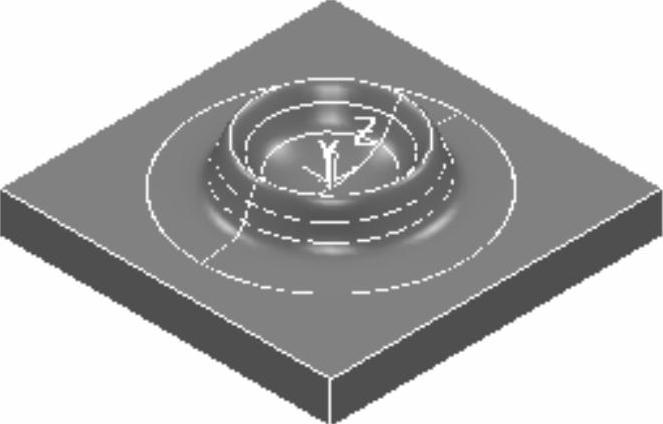

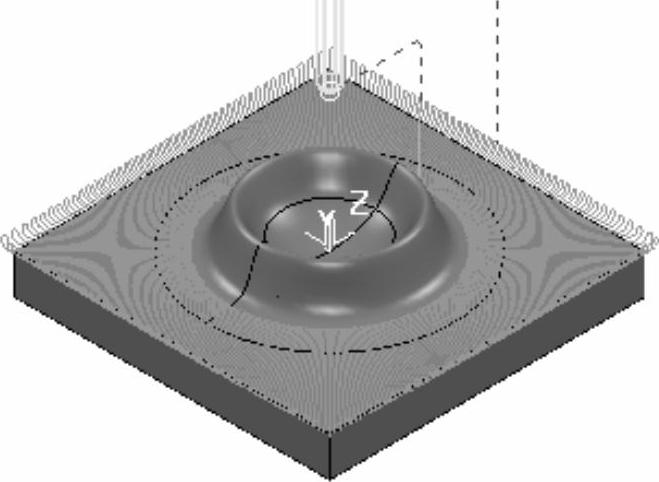

7)在“放射精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-149所示。

图2-148 进给和转速参数

图2-149 生成的刀具路径

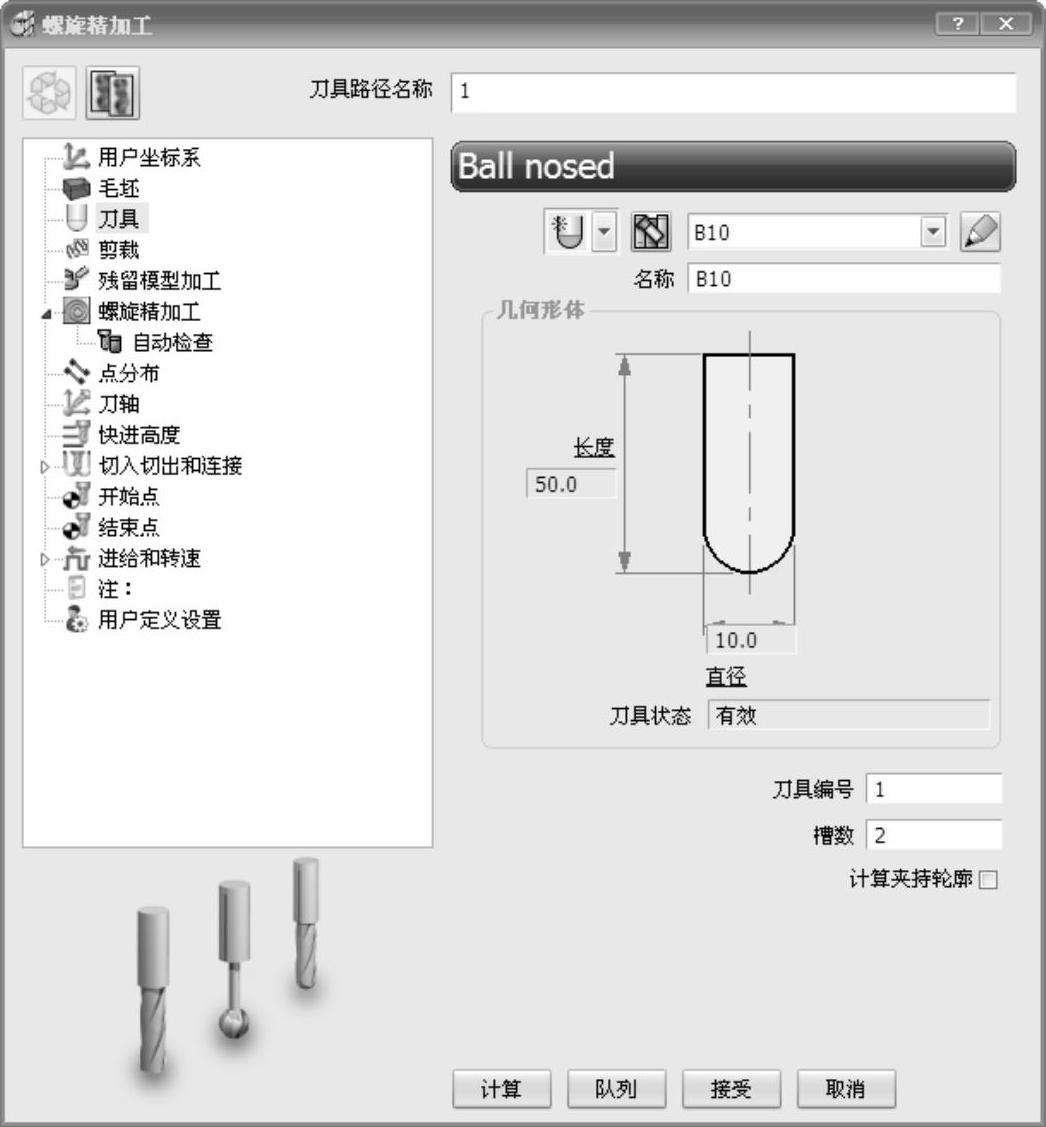

2.1.2.5 螺旋精加工

螺旋精加工首先产生与XOY平面平行的螺旋线,然后投影到模型曲面而生成刀具路径,适用于零件上旋转类表面的精加工。

“螺旋精加工”对话框中的相关参数与“放射精加工”基本相同,其中“方向”用于设置按逆时针还是顺时针方向产生螺旋线。

练习11:螺旋精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“radius.dgk”(“随书光盘:\第2章\exercise11\uncompleted\radius.dgk”)文件,单击“打开”按钮即可,如图2-150所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“螺旋精加工”选项,单击“接受”按钮,弹出“螺旋精加工”对话框,如图2-151所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“螺旋精加工”选项,单击“接受”按钮,弹出“螺旋精加工”对话框,如图2-151所示。

图2-150 打开范例文件

图2-151 “螺旋精加工”对话框

●创建刀具B10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

●单击左侧列表框中的“螺旋精加工”选项,在右侧选项卡中设置“中心点”为X0.0Y0.0,“行距”为残留高度0.005,如图2-152所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-153所示。

图2-152 螺旋精加工参数

图2-153 进给和转速参数

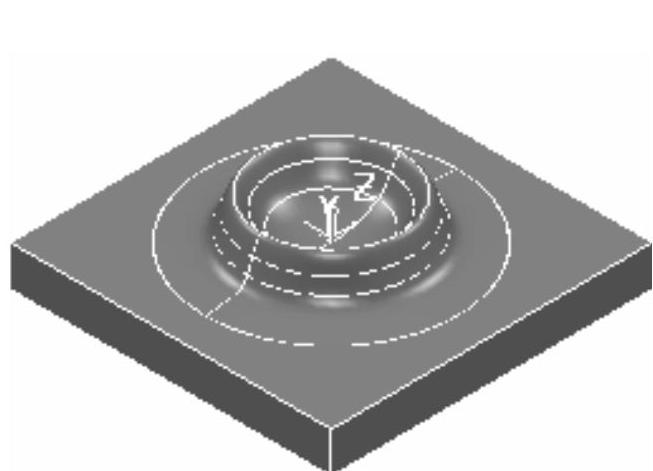

7)在“螺旋精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-154所示。

图2-154 生成的刀具路径

2.1.2.6 三维偏置精加工

三维偏置精加工时根据三维曲面的形状定义行距,系统在零件的平坦区域和陡峭区域生成稳定的刀具路径,是一种应用极为广泛的精加工方式。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“三维偏置精加工”选项,单击“接受”按钮,弹出“三维偏置精加工”对话框,如图2-155所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“三维偏置精加工”选项,单击“接受”按钮,弹出“三维偏置精加工”对话框,如图2-155所示。

“三维偏置精加工”对话框中相关选项参数含义如下:

(1)参考线

当选择一条参考线后,系统按照参考线的走势计算三维偏置刀具路径。实际加工中常借用参考线来控制刀具路径的走势,以获得更好的切削效果,故称参考线为引导线。

(2)由参考线开始

选中该复选框,刀具路径从参考线位置开始计算。

图2-155 “三维偏置精加工”对话框

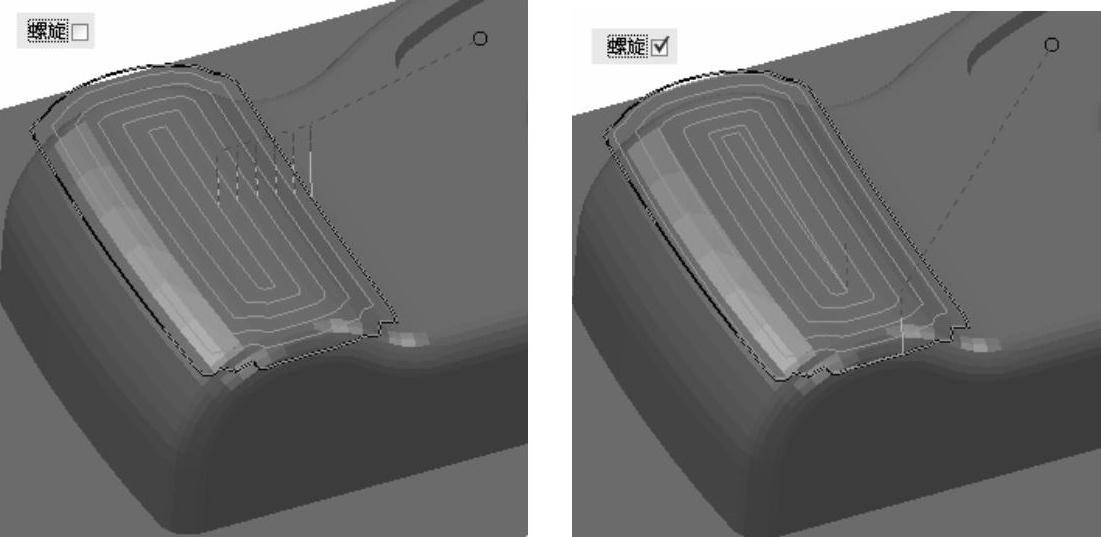

(3)螺旋

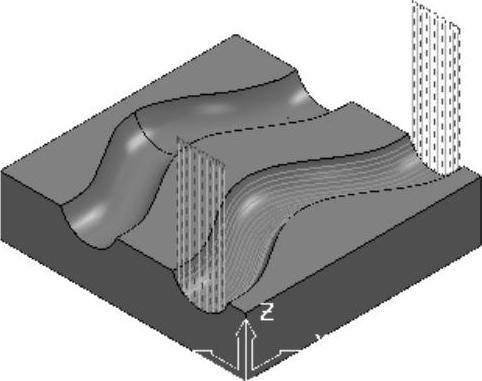

选中该复选框,由零件轮廓外向轮廓内产生连续的螺旋状偏置刀具路径,刀具将尽量和加工模型保持接触,并可显著减少刀具的切入切出和连接,如图2-156所示。

图2-156 螺旋示意图

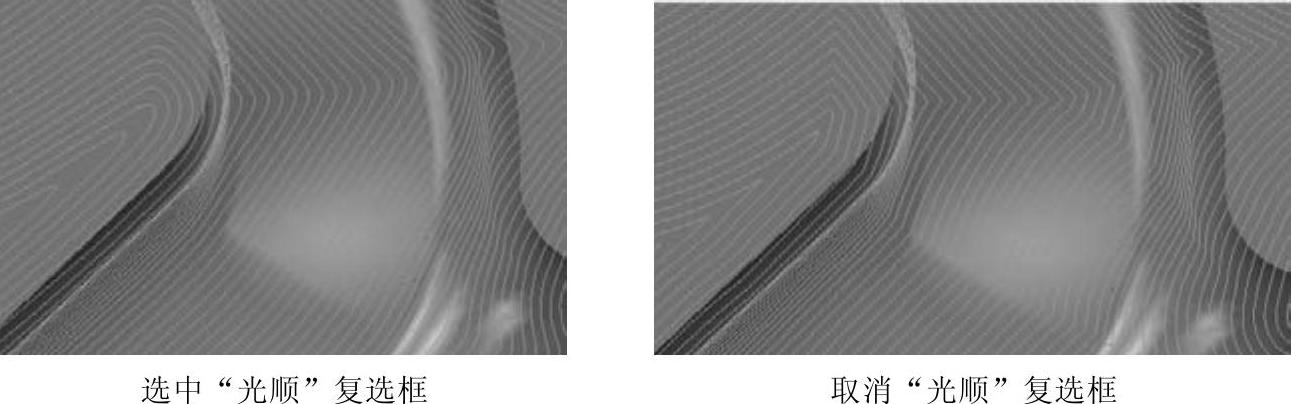

(4)光顺

用于光滑设置整个刀轨,如图2-157所示。

图2-157 光顺

(5)最大偏置

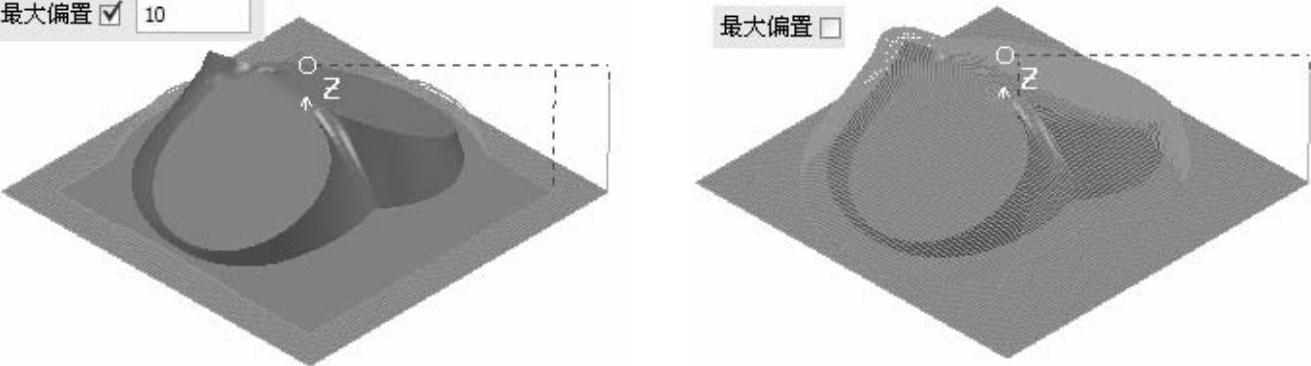

用于设置对零件轮廓进行偏置的次数,也就是由零件轮廓由外向内生成刀路的数量,如图2-158所示。

图2-158 最大偏置

练习12:三维偏置精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

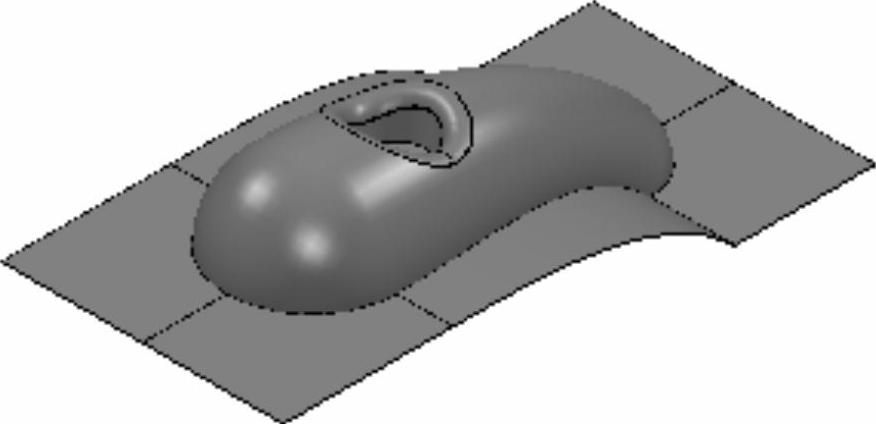

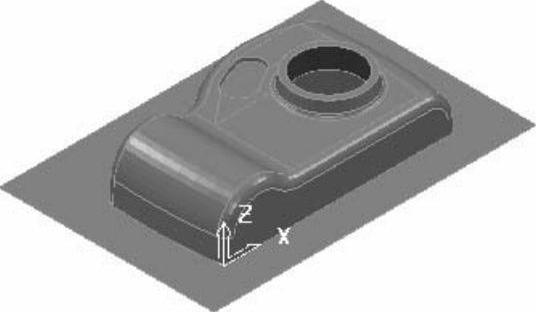

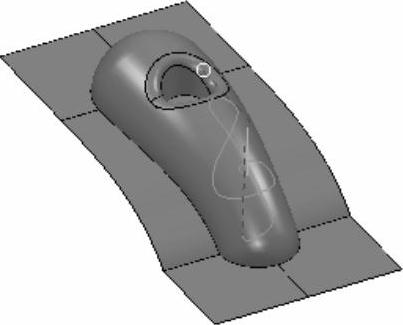

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“cowling.dgk”(“随书光盘:\第2章\exercise12\uncompleted\cowling.dgk”)文件,单击“打开”按钮即可,如图2-159所示。

图2-159 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

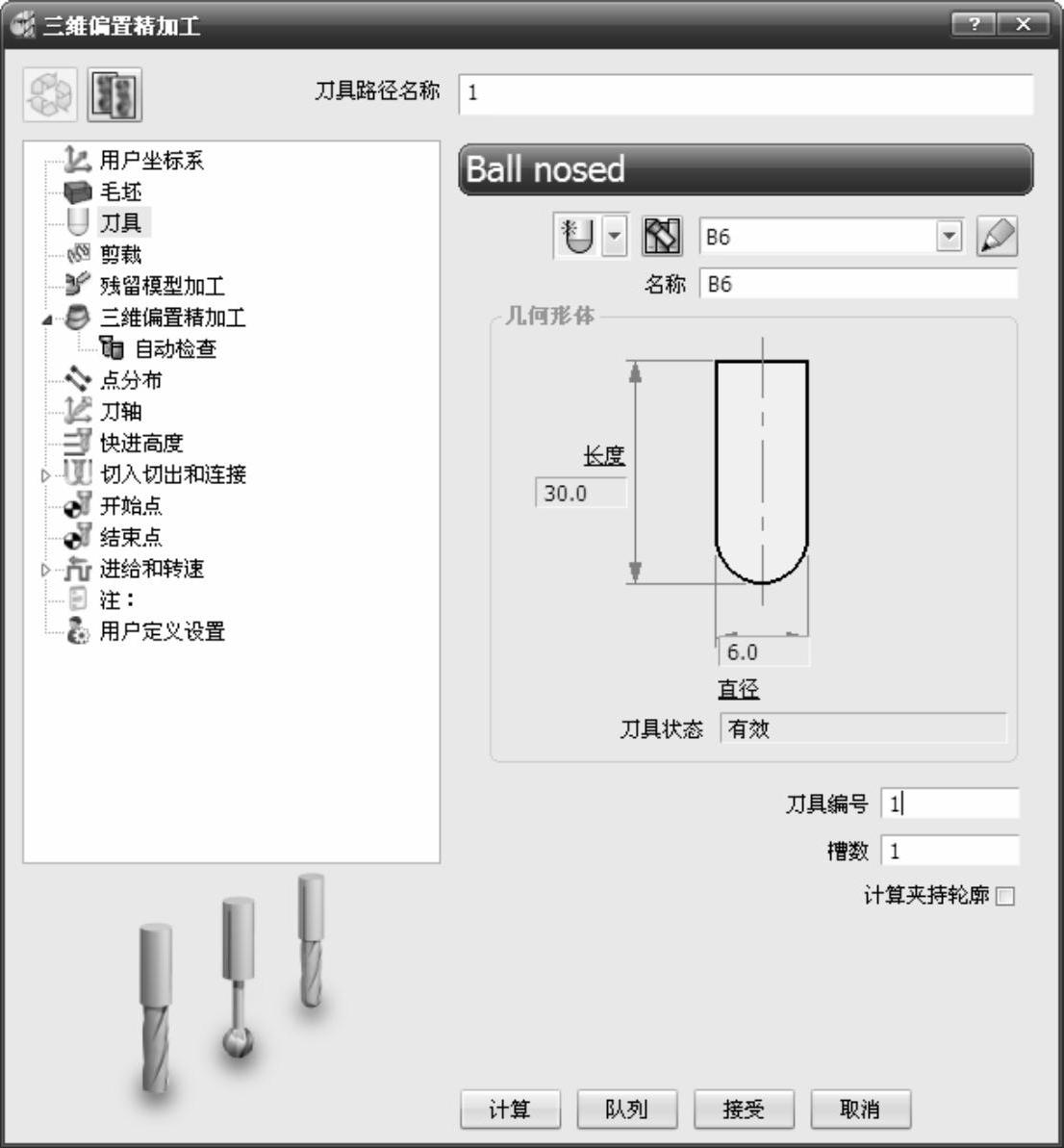

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“三维偏置精加工”选项,单击“接受”按钮,弹出“三维偏置精加工”对话框,如图2-160所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“三维偏置精加工”选项,单击“接受”按钮,弹出“三维偏置精加工”对话框,如图2-160所示。

图2-160 “三维偏置精加工”对话框

●创建刀具B6。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为6.0。

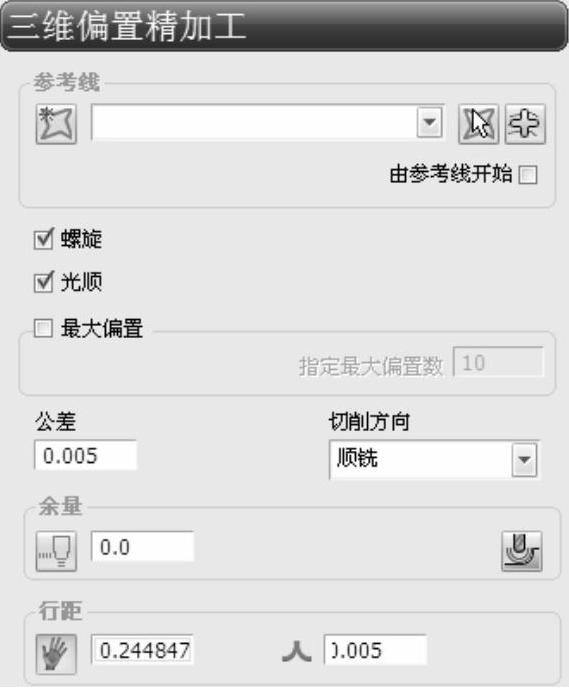

●单击左侧列表框中的“三维偏置精加工”选项,在右侧选项卡中选中“螺旋”和“光顺”复选框,设置“行距”为残留高度0.005,如图2-161所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-162所示。

图2-161 三维偏置精加工参数

图2-162 进给和转速参数

7)在“三维偏置精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-163所示。

图2-163 生成的刀具路径

2.1.2.7 等高精加工

等高精加工是按一定的Z轴下切步距沿着模型外形进行切削的一种加工方法,适用于陡峭或垂直面的峭壁模型加工,如模具结构中的型芯、型腔、镶件、行位等。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“等高精加工”选项,单击“接受”按钮,弹出“等高精加工”对话框,如图2-164所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“等高精加工”选项,单击“接受”按钮,弹出“等高精加工”对话框,如图2-164所示。

图2-164 “等高精加工”对话框

“等高精加工”对话框中相关选项参数含义如下:

(1)排序方式

●【范围】:选中该方式,刀具路径会先加工好一个区域后,再加工另一个区域。

●【层】:选中该方式,刀具路径会先加工所有区域的一层后,再加工下一层。

(2)螺旋

选中“螺旋”复选框,生成螺旋刀具路径,此选项适用于高速加工。

(3)下切步距

●【最小下切步距】:设定Z轴两相邻加工层间的下切距离。数值越大则加工越快,刀具的负荷也越大,且表面质量及精度就越差,数值越小,精度高,但加工时间也长。

●【用残留高度计算】:选中该复选框,由最大下切步距和残留高度来确定下切步距,此功能要与最小切削步距配合使用,在切削加工时平坦面会加密步距,而陡峭面则放大步距。最小下切步距就是平坦面加密的最小步距;最大下切步距是指Z轴两相邻加工层间的最大下切距离,而残留高度就是相邻之间的刀轨所残留的未加工区域的高度。练习13:等高精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

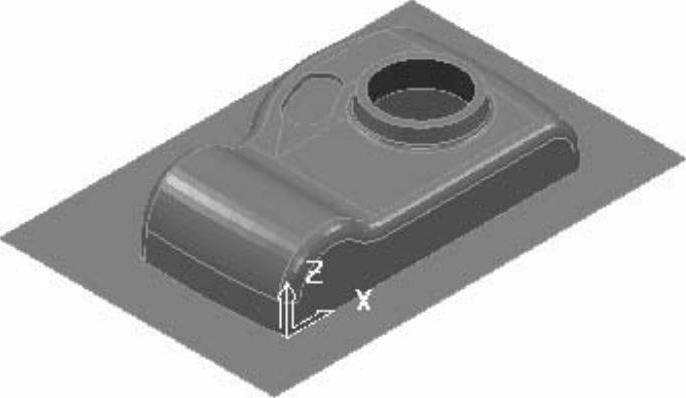

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“camera.ttr”(“随书光盘:\第2章\exercise13\uncompleted\camera.ttr”)文件,单击“打开”按钮即可,如图2-165所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

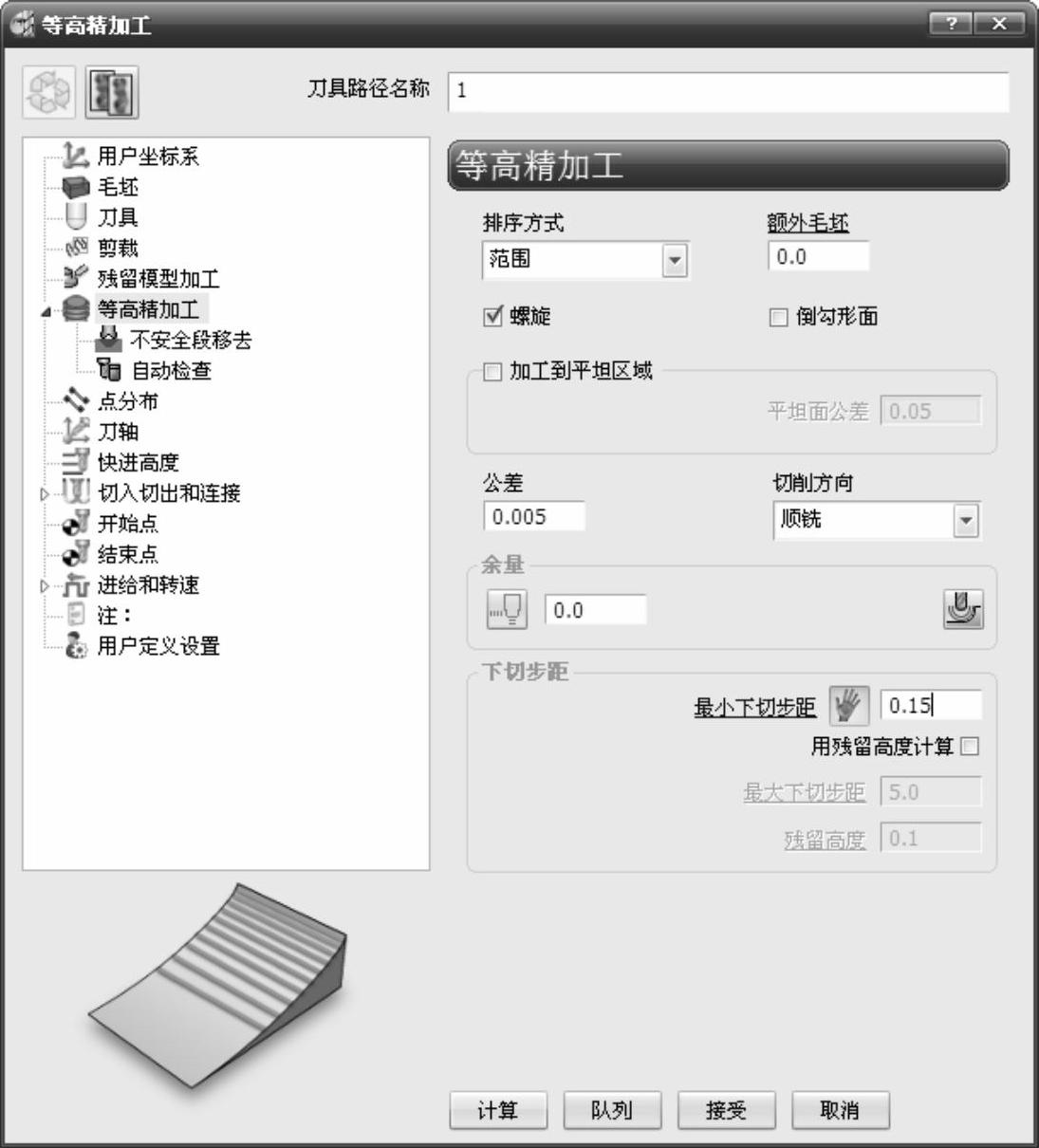

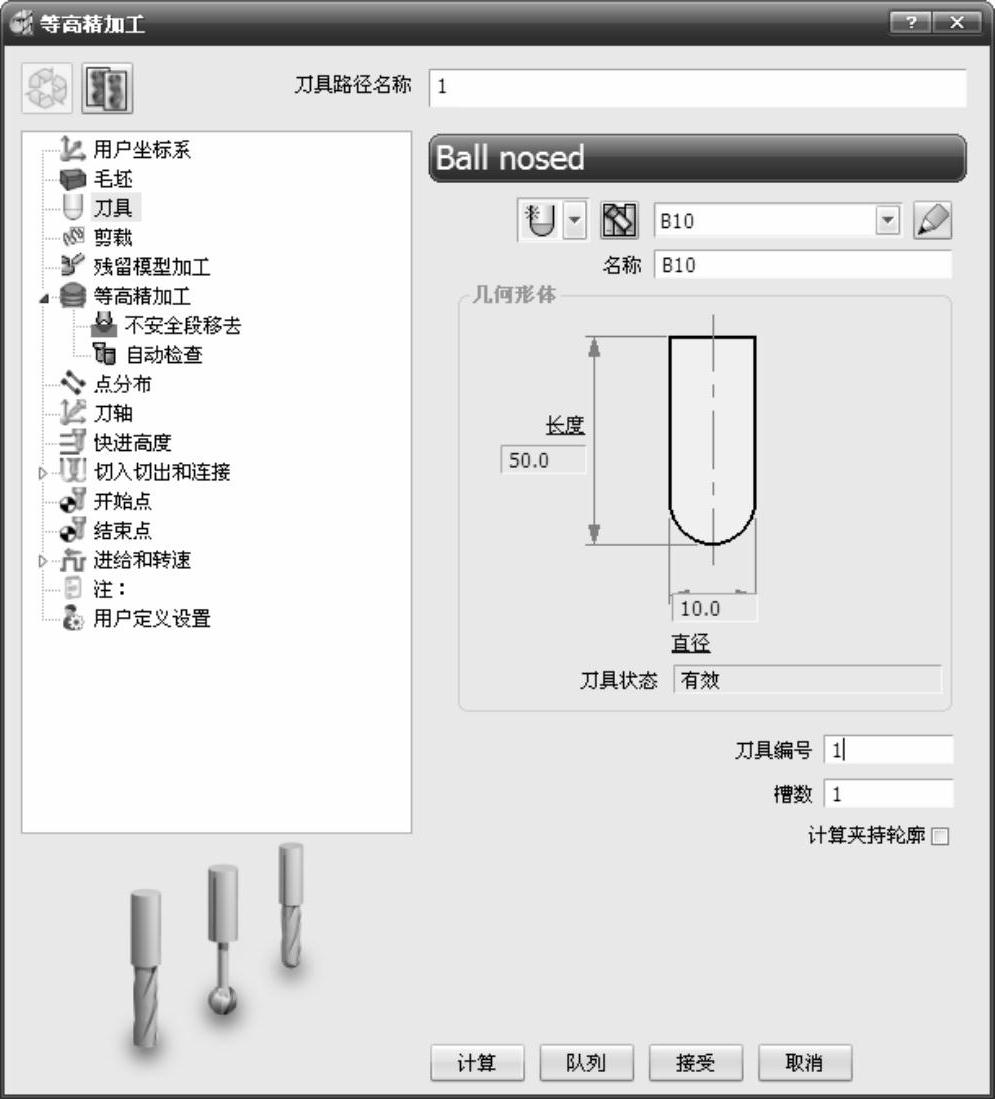

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“等高精加工”选项,单击“接受”按钮,弹出“等高精加工”对话框,如图2-166所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“等高精加工”选项,单击“接受”按钮,弹出“等高精加工”对话框,如图2-166所示。

●创建刀具B10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

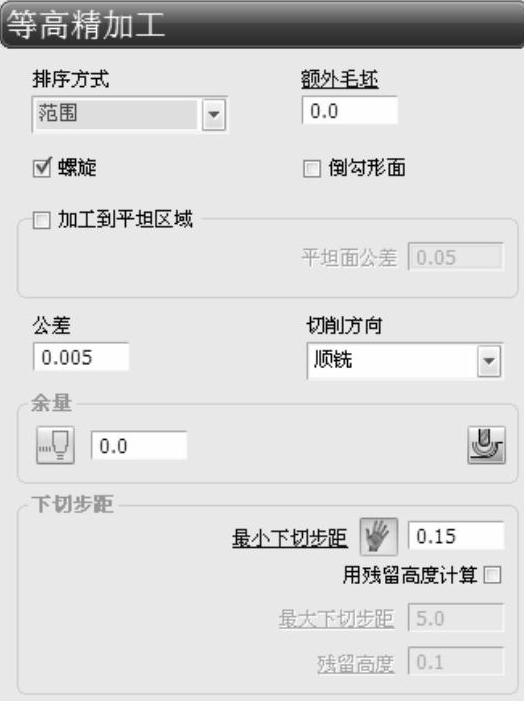

●单击左侧列表框中的“等高精加工”选项,在右侧选项卡中选中“螺旋”复选框,设置“下切步距”为0.15,如图2-167所示。

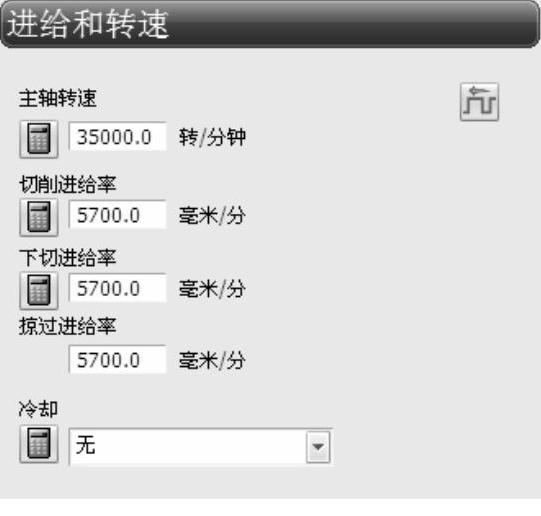

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-168所示。

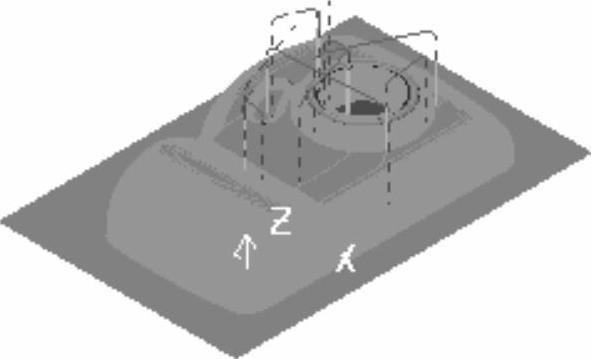

7)在“等高精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-169所示。

图2-165 打开范例文件

图2-166 “等高精加工”对话框

图2-167 等高精加工参数

图2-168 进给和转速参数

图2-169 生成的刀具路径

2.1.2.8 最佳等高精加工

最佳等高精加工是指在陡峭的模型区域采用等高精加工,而在平坦区域使用三维偏置精加工的加工方式,它综合了等高精加工和三维偏置精加工的特点,应用非常广泛,对加工一些复杂的模型曲面非常方便。

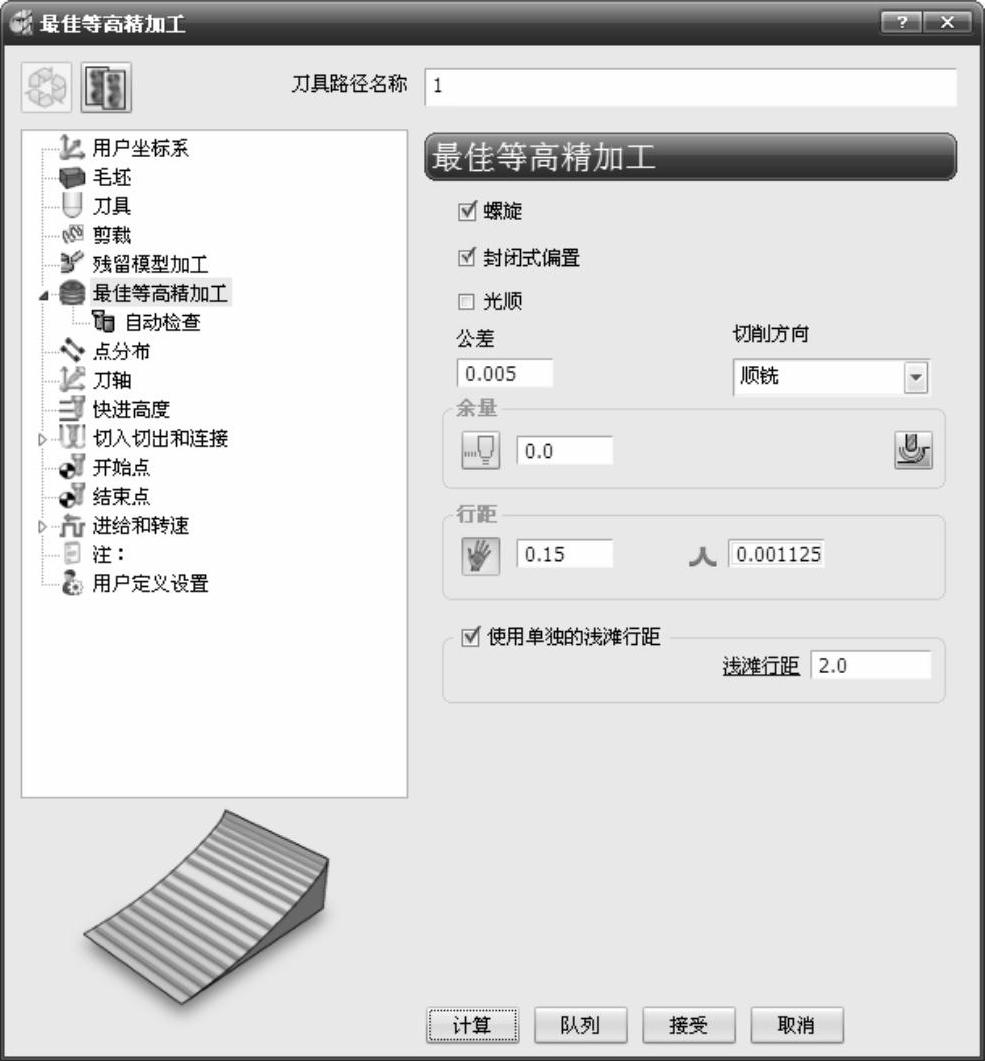

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“最佳等高精加工”选项,单击“接受”按钮,弹出“最佳等高精加工”对话框,如图2-170所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“最佳等高精加工”选项,单击“接受”按钮,弹出“最佳等高精加工”对话框,如图2-170所示。

图2-170 “最佳等高精加工”对话框

“最佳等高精加工”对话框中相关选项参数含义如下:

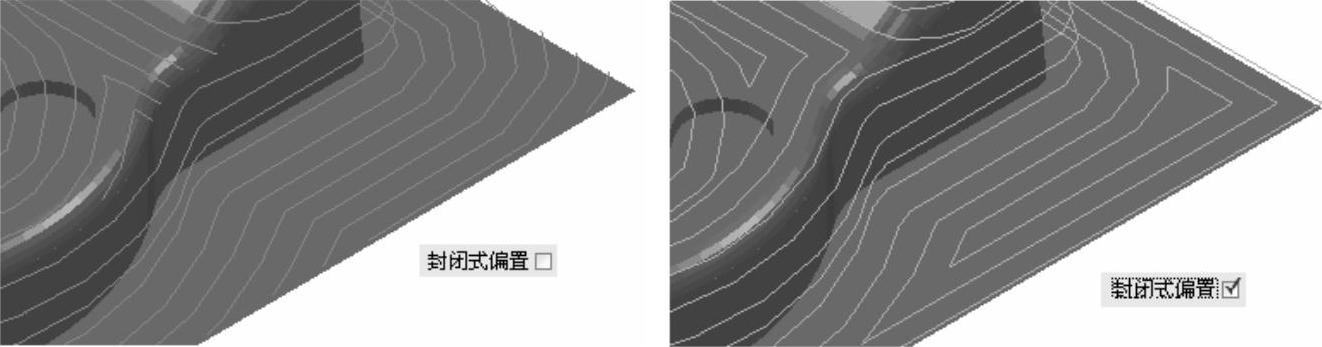

(1)封闭式偏置

该选项是针对平坦区域而言,选中该复选框,创建从外向内的封闭三维偏置刀具路径;否则创建从内向外的三维偏置刀具路径,如图2-171所示。

图2-171 封闭式偏置

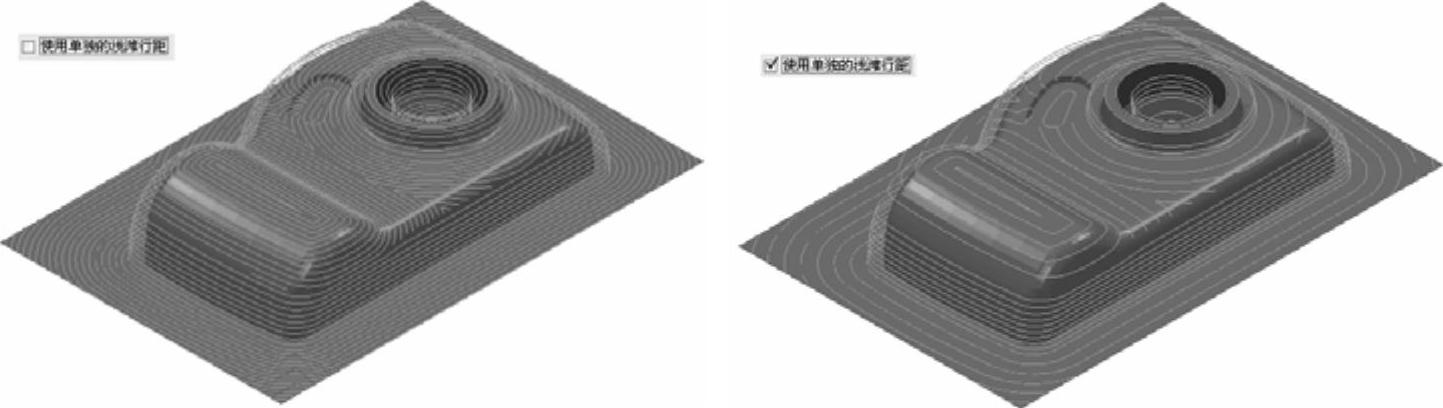

(2)使用单独的浅滩行距

该选项是针对平坦区域刀路而言,选中该复选框,可单独设置平坦区域刀路的行距,要求浅滩行距一定要大于或等于“最佳等高精加工”对话框中的行距值,如图2-172所示。

图2-172 使用单独的浅滩行距

练习14:最佳等高精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

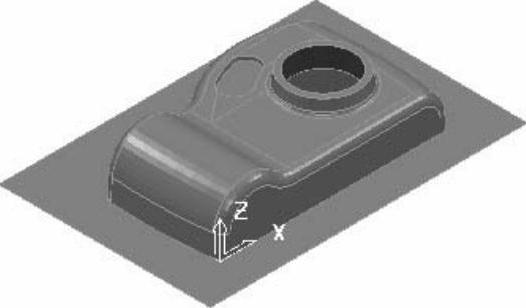

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“camera.ttr”(“随书光盘:\第2章\exercise14\uncompleted\camera.ttr”)文件,单击“打开”按钮即可,如图2-173所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

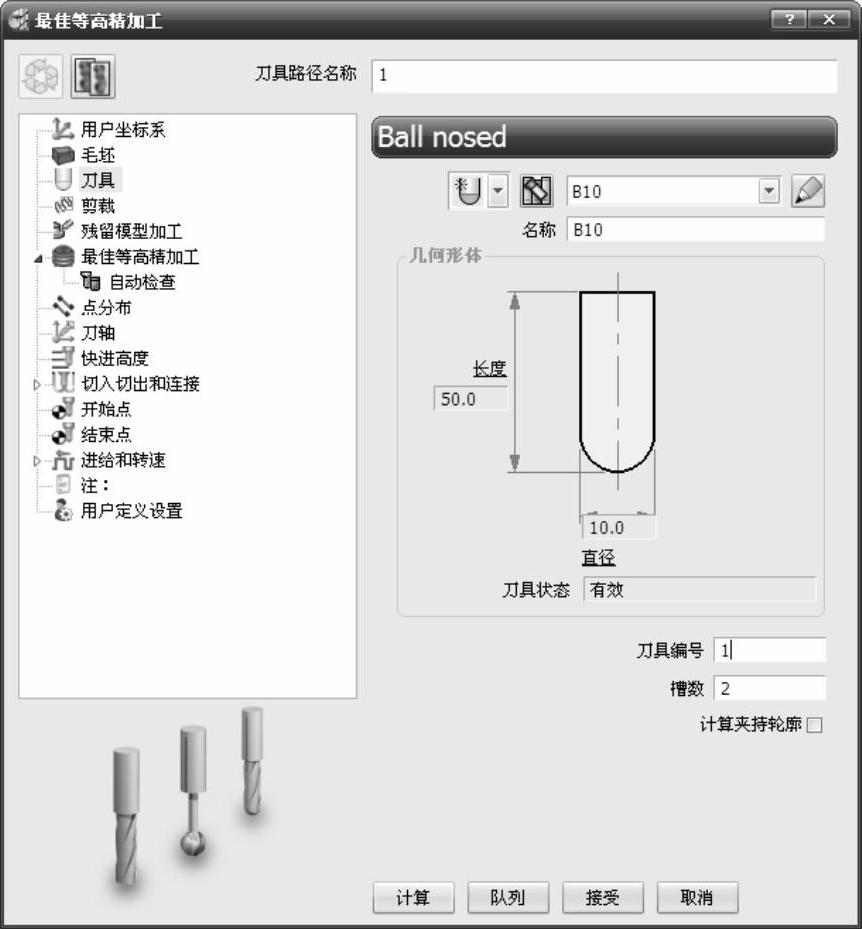

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“最佳等高精加工”选项,单击“接受”按钮,弹出“最佳等高精加工”对话框,如图2-174所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“最佳等高精加工”选项,单击“接受”按钮,弹出“最佳等高精加工”对话框,如图2-174所示。

图2-173 打开范例文件

图2-174 “最佳等高精加工”对话框

●创建刀具B10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

●单击左侧列表框中的“最佳等高精加工”选项,在右侧选项卡中选中“螺旋”和“封闭式偏置”复选框,设置“行距”为残留高度0.005,选中“使用单独的浅滩行距”复选框,设置“浅滩行距”为2.0,如图2-175所示。

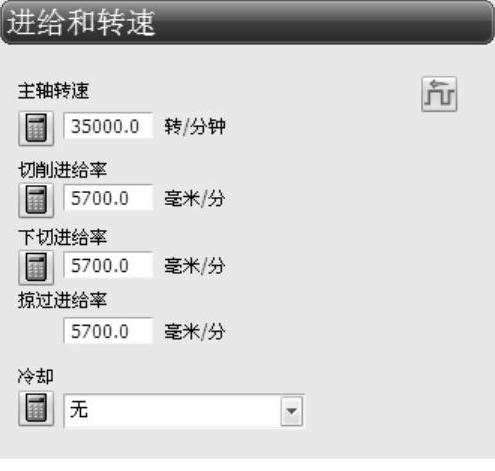

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-176所示。

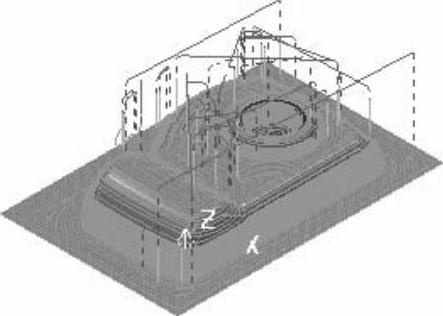

7)在“最佳等高精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-177所示。

图2-175 最佳等高精加工参数

图2-176 进给和转速参数

图2-177 生成的刀具路径

2.1.2.9 陡峭和浅滩精加工

陡峭和浅滩精加工是指根据用于定义的分界角来采用等高精加工和三维偏置精加工的加工方式。它与最佳等高精加工的区别为,第一,交叉等高精加工策略可以设置一个分界角用来区分零件上的陡峭区域和平坦区域,而最佳等高精加工是由系统自动区分陡峭面和平坦面;第二,交叉等高精加工可以指定刀具路径在陡峭区域与平坦区域相接位置的重叠区域大小,而最佳等高精加工没有此功能。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“陡峭和浅滩精加工”选项,单击“接受”按钮,弹出“陡峭和浅滩精加工”对话框,如图2-178所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“陡峭和浅滩精加工”选项,单击“接受”按钮,弹出“陡峭和浅滩精加工”对话框,如图2-178所示。

图2-178 “陡峭和浅滩精加工”对话框

“陡峭和浅滩精加工”对话框中相关选项参数含义如下:

(1)分界角

用于区分零件上的陡峭面和平坦面,该角度从水平面开始计算,零件上的表面与水平面的夹角小于分界角的为平坦面,否则为陡峭面。

(2)陡峭浅滩重叠

用于指定刀具路径在陡峭区域与平坦区域相接位置的重叠区域面积大小,此选项可将刀具路径从三维偏置转为等高而形成的残留高度最小化。

练习15:陡峭和浅滩精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“camera.ttr”(“随书光盘:\第2章\exercise15\uncompleted\camera.ttr”)文件,单击“打开”按钮即可,如图2-179所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

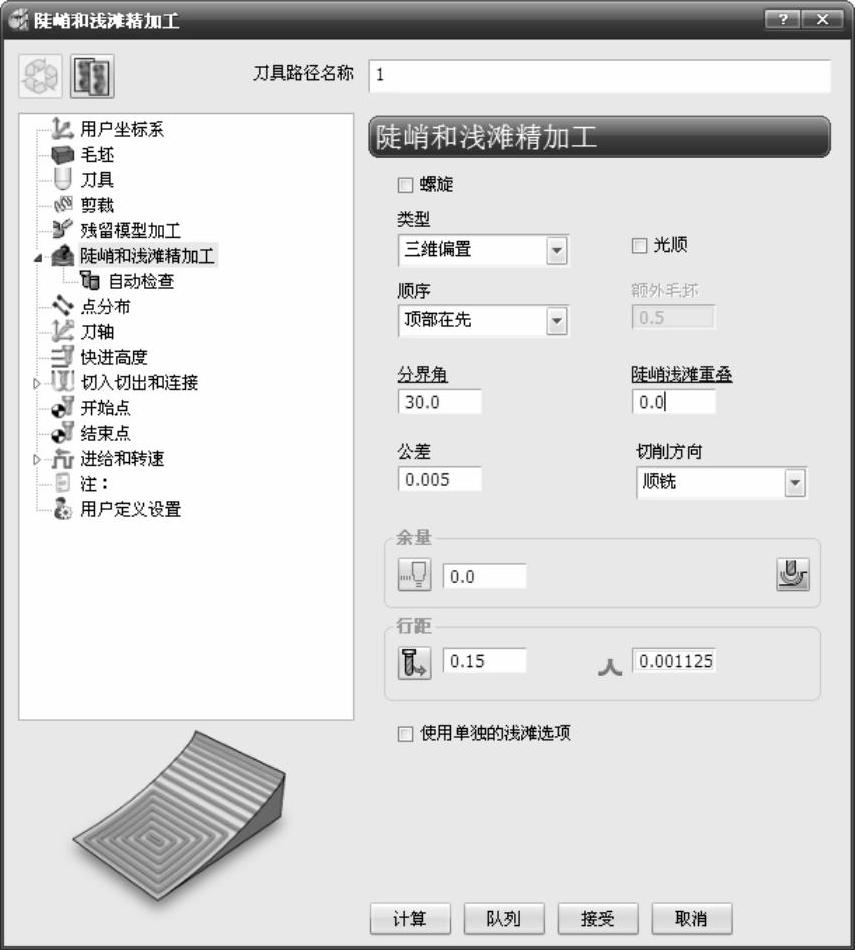

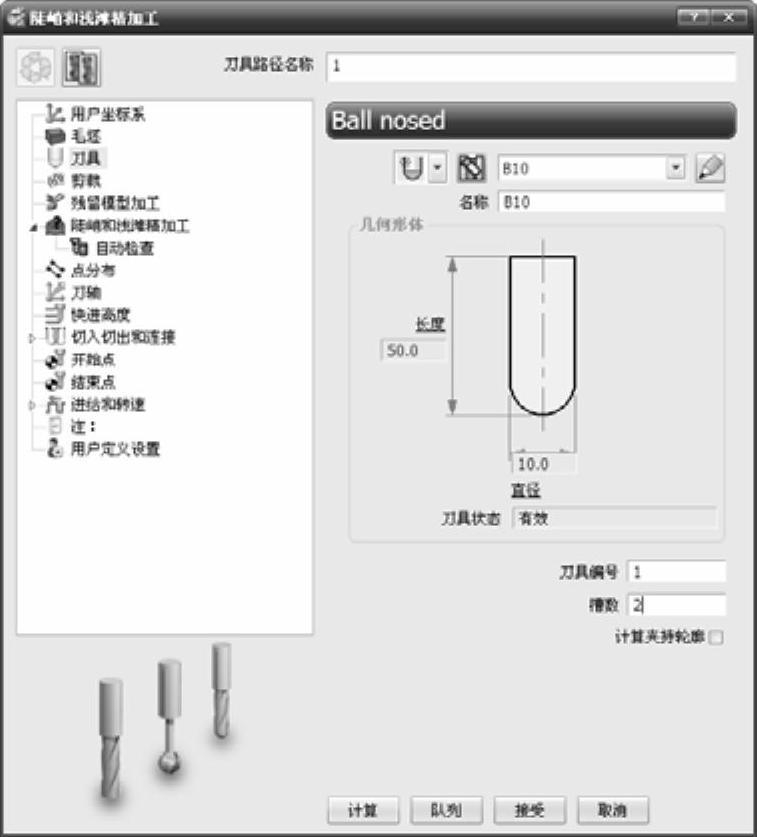

6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“陡峭和浅滩精加工”选项,单击“接受”按钮,弹出“陡峭和浅滩精加工”对话框,如图2-180所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“陡峭和浅滩精加工”选项,单击“接受”按钮,弹出“陡峭和浅滩精加工”对话框,如图2-180所示。

图2-179 打开范例文件

图2-180 “陡峭和浅滩精加工”对话框

●创建刀具B10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

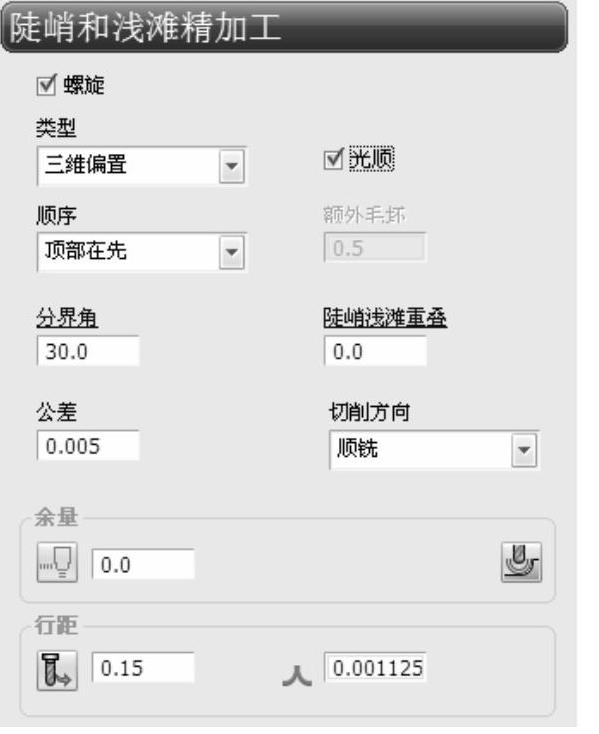

●单击左侧列表框中的“陡峭和浅滩精加工”选项,在右侧选项卡中选中“螺旋”和“光顺”复选框,设置“分界角”为30.0,如图2-181所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-182所示。

图2-181 陡峭和浅滩精加工参数

图2-182 进给和转速参数

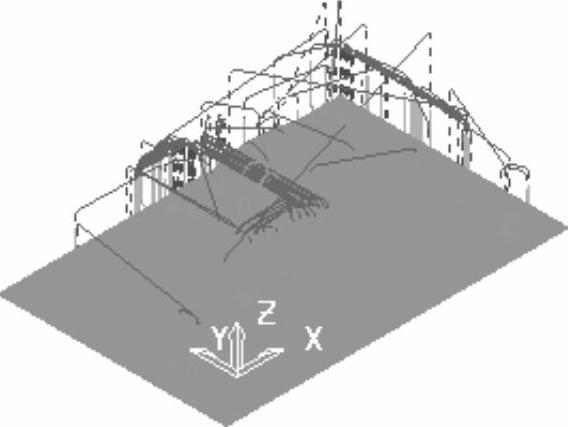

7)在“陡峭和浅滩精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-183所示。

图2-183 生成的刀具路径

2.1.2.10 轮廓精加工

轮廓精加工是按所选曲面轮廓作为驱动曲线产生刀具路径的精加工策略,经常用于加工模型外形和五轴槽位加工。轮廓精加工刀具路径可设置成单层刀具路径,也可是多层刀具路径。需要注意的是,轮廓精加工策略只对曲面模型有效,对三角模型(后缀名为.dmt或.tri)是无效的。

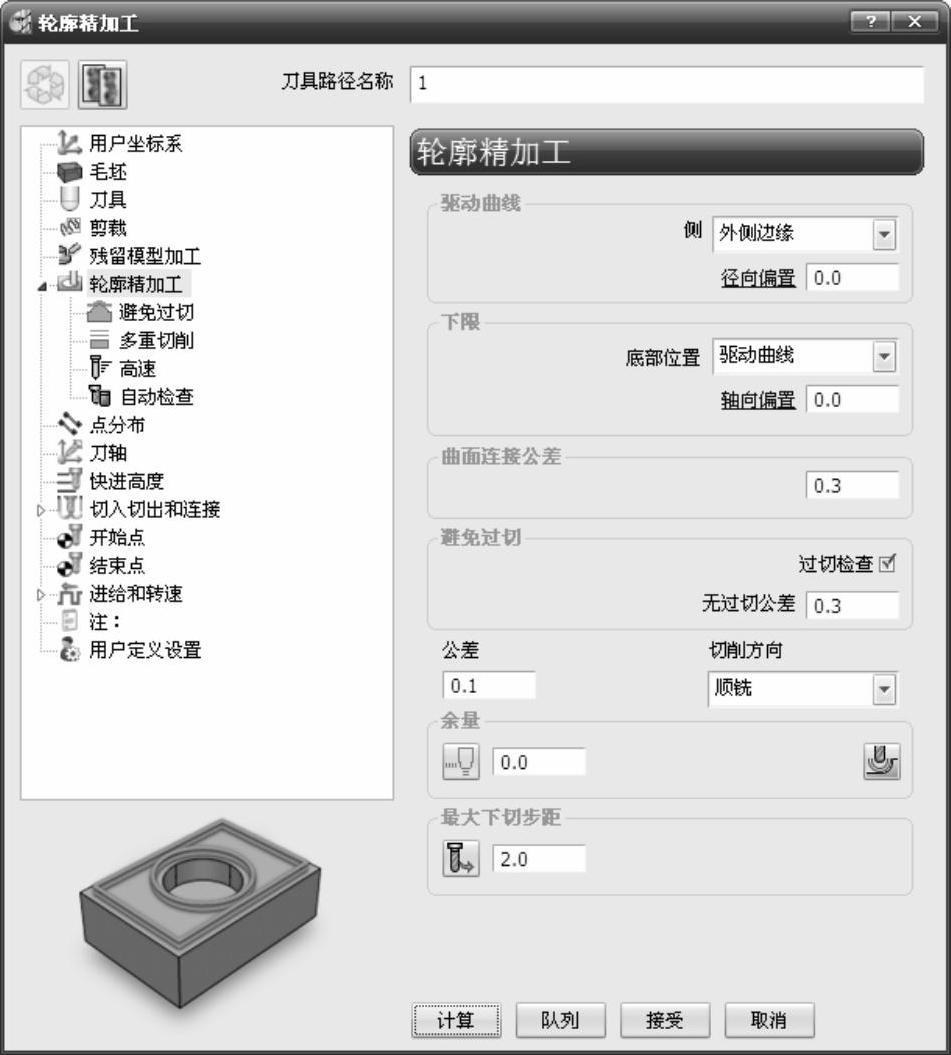

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“轮廓精加工”选项,单击“接受”按钮,弹出“轮廓精加工”对话框,如图2-184所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“轮廓精加工”选项,单击“接受”按钮,弹出“轮廓精加工”对话框,如图2-184所示。

图2-184 “轮廓精加工”对话框

1.轮廓精加工

单击左侧列表框中的“轮廓精加工”选项,在右侧显示轮廓精加工参数,如图2-184所示。

(1)驱动曲线

用于确定哪一条或哪一组曲线将用于计算刀具路径,PowerMILL系统使用选定的曲面边缘线作为驱动曲线,包括以下选项:

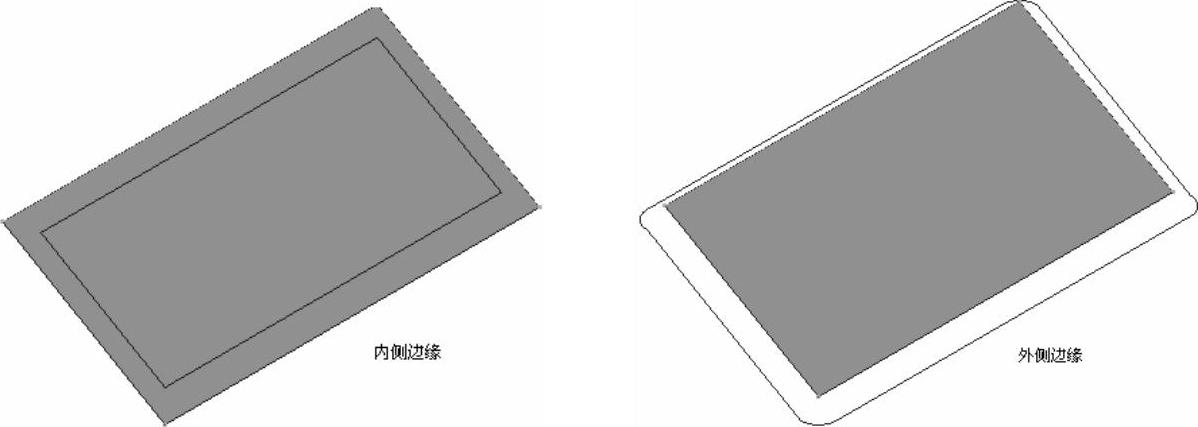

●【侧】:用于确定轮廓刀具路径是在曲面外侧还是在内侧,该选项包括“外侧边缘”和“内侧边缘”2个选项,如图2-185所示。

图2-185 侧示意图

●【径向偏置】:用于定义刀具与驱动曲线之间的间距,该间距在刀具直径方向上测量。

●【方向】:用于定义刀具路径的加工方向,包括“顺铣”“逆铣”和“任意”3个选项。

(2)下限

用于定义轮廓刀具路径的最低位置,包括以下选项:

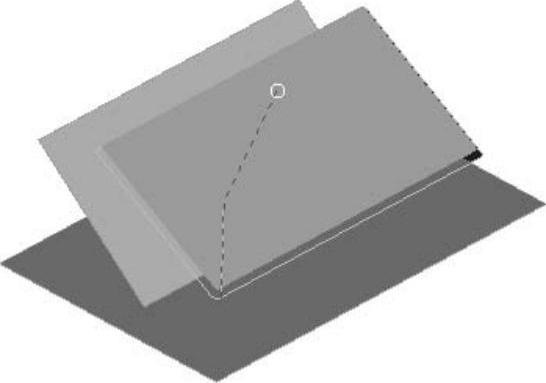

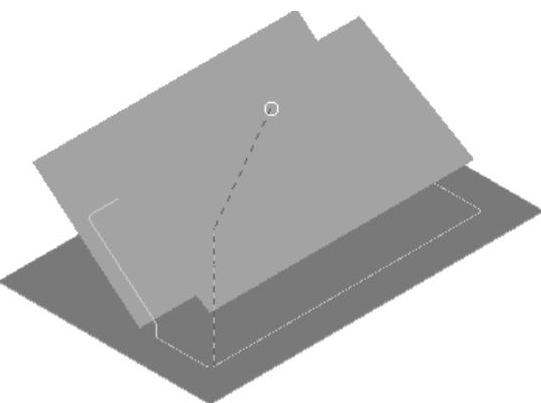

●【底部位置】:定义刀具路径的最低位置。其中“驱动曲线”是指根据所选曲面的边缘线计算刀具路径,如图2-186所示;而“自动”是指使刀具降低位置以接触到零件表面来计算刀具路径,如图2-187所示。

图2-186 驱动曲线

图2-187 自动

●【轴向偏置】:刀具路径在刀具轴线方向的偏置量。当为0时,刀具路径与曲面边缘在同一面上,输入正值时,刀具路径在曲面的正上方;输入负值时,刀具路径在曲面的正下方。

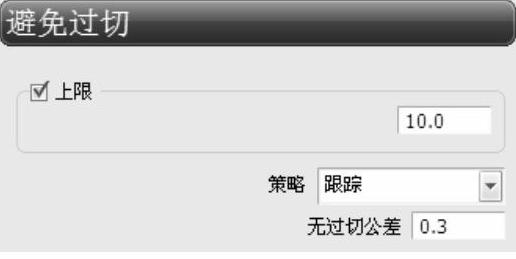

(3)避免过切

用于检查所生成的轮廓刀具路径是否与模型发生过切现象。选中“过切检查”复选框,避免过切选项被激活,否则不可用。

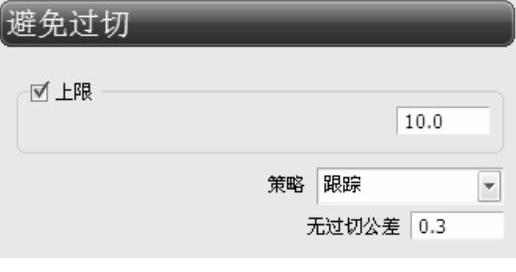

2.避免过切

单击左侧列表框中的“避免过切”选项,在右侧显示避免过切参数,如图2-188所示。

(1)上限

选中“上限”复选框时,可设置一个数值来定义刀具提起到哪个高度值后生成刀具路径。

图2-188 避免过切参数

(2)策略

用于定义刀具路径避免过切的方法,包括以下选项:

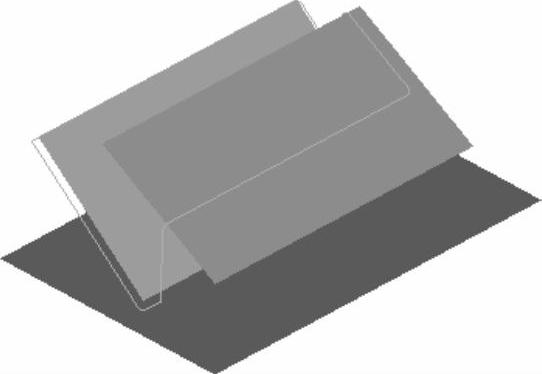

●【跟踪】:指在刀具轴线方向上,系统在所选择曲面的最低位置尝试刀具路径,如果不能生成,系统将刀具提起到一个最低不过切位置生成刀具路径,如图2-189所示。

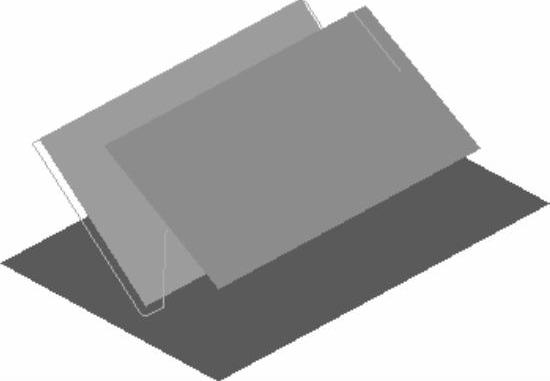

●【提起】:指在刀具轴线方向上,系统在所选择曲面的最低位置尝试刀具路径,如果不能生成,系统将自动删除可能发生过切刀具路径,如图2-190所示。

图2-189 跟踪

图2-190 提起

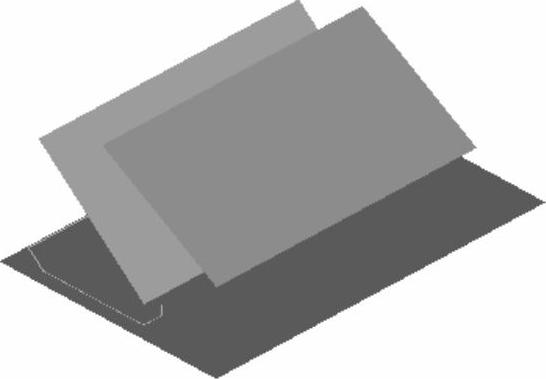

3.多重切削

单击左侧列表框中的“多重切削”选项,在右侧显示多重切削参数,如图2-191所示。

图2-191 多重切削参数

用于在刀具轴线方向上生成多层刀具路径,包括以下选项:(https://www.xing528.com)

(1)方式

用于定义多重刀具路径的方式,包括以下4个选项:

●【关】:不生成多重刀具路径,如图2-192所示。

●【偏置向下】:沿刀轴向下偏置顶部轮廓曲线,如图2-193所示。

图2-192 关

图2-193 偏置向下

●【偏置向上】:沿刀轴向上偏置底部轮廓曲线,如图2-194所示。

●【合并】:沿刀轴向下偏置顶部轮廓线,同时向上偏置底部轮廓线,并将偏置出的轮廓线进行合并,如图2-195所示。

图2-194 偏置向上

图2-195 合并

(2)最大切削次数

用于定义多重切削的刀具路径层数。

(3)最大下切步距

用于定义多重切削的最大下切步距。

练习16:轮廓精加工范例演练

(1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

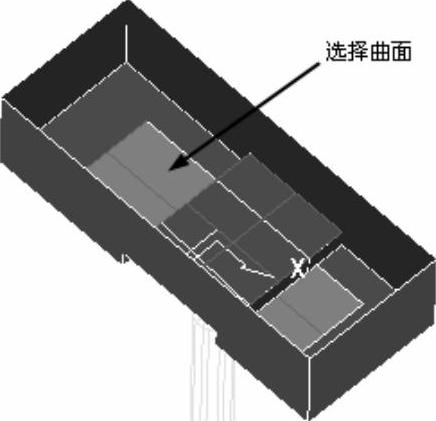

(2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“lunkuo.dgk”(“随书光盘:\第2章\exercise16\uncompleted\lunkuo.dgk”)文件,单击“打开”按钮即可,如图2-196所示。

(3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

(4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

(5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

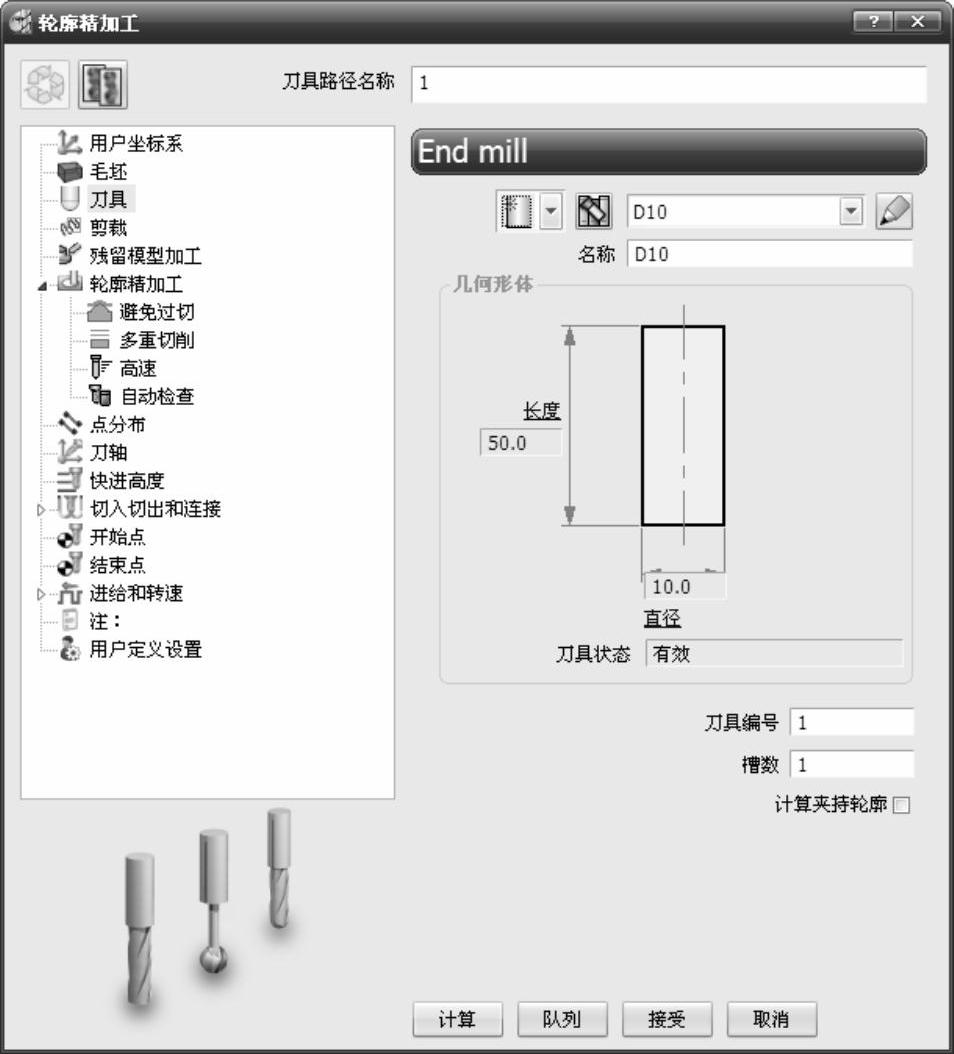

(6)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“轮廓精加工”选项,单击“接受”按钮,弹出“轮廓精加工”对话框,如图2-197所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“轮廓精加工”选项,单击“接受”按钮,弹出“轮廓精加工”对话框,如图2-197所示。

图2-196 打开范例文件

图2-197 “轮廓精加工”对话框

●创建刀具D10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“端铣刀”,设置“直径”为10.0。

●单击左侧列表框中的“轮廓精加工”选项,在右侧选项卡中选中“外侧边缘”方式,“底部位置”为“驱动曲线”,“最大下切步距”为2.0,如图2-198所示。

●单击左侧列表框中的“避免过切”选项,在右侧选项卡中设置“策略”为“跟踪”,如图2-199所示。

图2-198 轮廓精加工参数

图2-199 避免过切参数

●单击左侧列表框中的“多重切削”选项,在右侧选项卡中设置“方式”为“偏置向上”,如图2-200所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-201所示。

图2-200 多重切削参数

图2-201 进给和转速参数

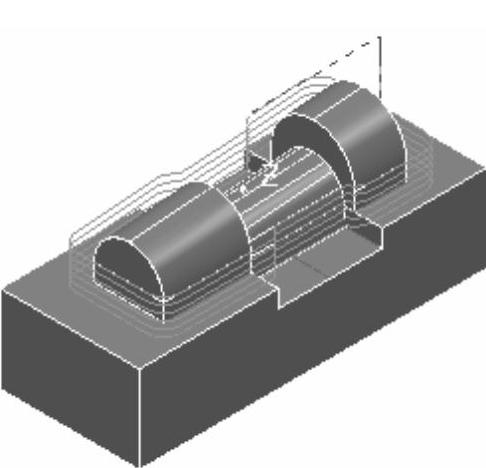

(7)在图形区选择图2-202所示的曲面,然后在“轮廓精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-203所示。

图2-202 选择曲面

图2-203 生成的刀具路径

2.1.2.11 参考线精加工

参考线精加工是指将参考线投影到模型表面上,然后沿着投影后的参考线计算出刀具路径,生成刀具路径时,刀具中心始终会落在参考线上。适用于划线、雕刻文字以及其他一些非标准加工。

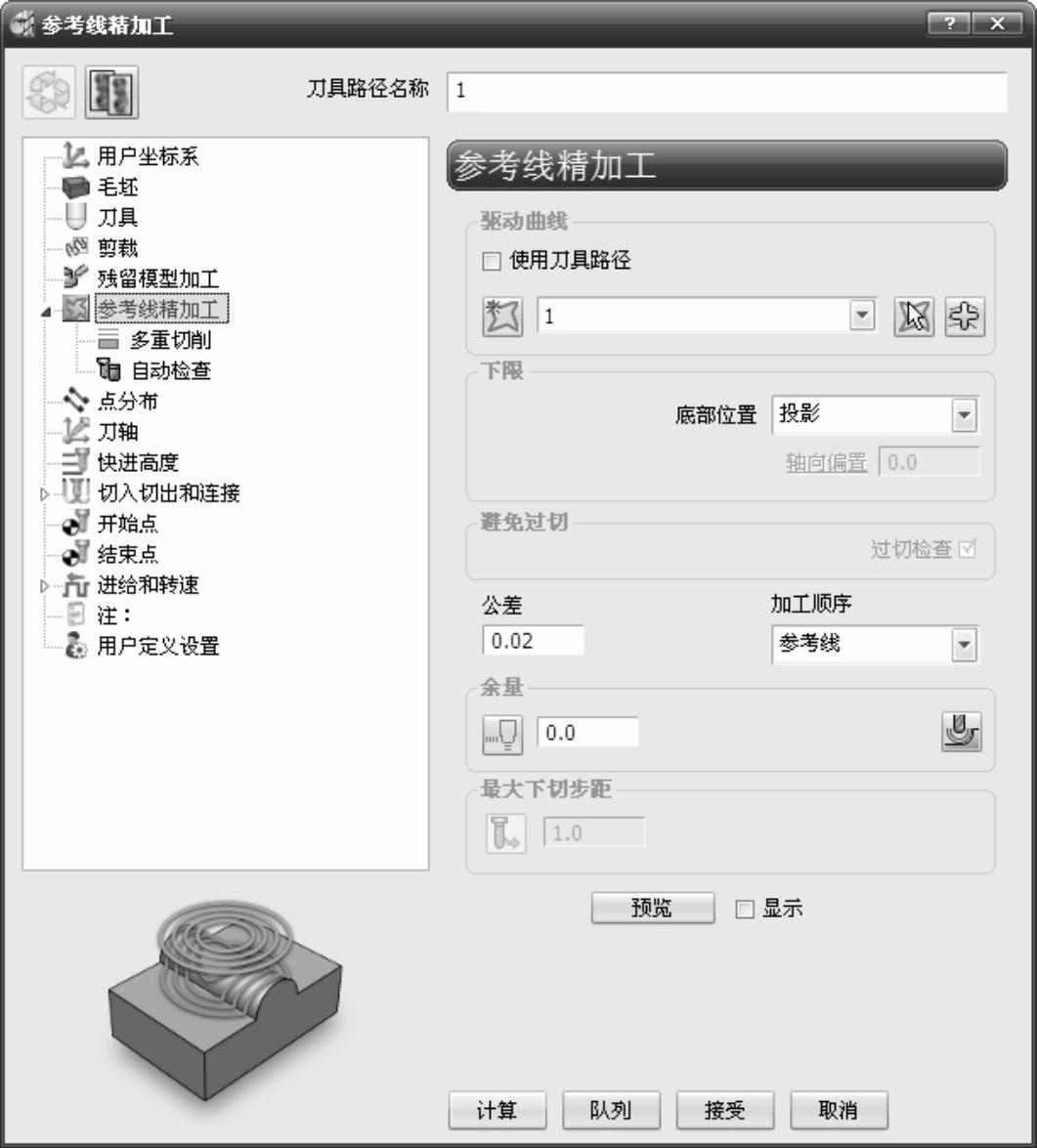

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“参考线精加工”选项,单击“接受”按钮,弹出“参考线精加工”对话框,如图2-204所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“参考线精加工”选项,单击“接受”按钮,弹出“参考线精加工”对话框,如图2-204所示。

图2-204 “参考线精加工”对话框

“参考线精加工”对话框中相关选项含义如下:

(1)驱动曲线

用于选择控制刀具路径驱动轨迹的曲线,包括以下选项:

●【使用刀具路径】:选中该复选框,表示使用指定的刀具路径作为参考线来对模型进行加工。常用于将现有的三维刀具路径转换为多轴路径。

●【参考线】:创建或选取要用来加工的参考线或刀具路径的名称。当选择“使用刀具路径”复选框时,“参考线”选项将转换为刀具路径选项,用于选择刀具路径元素。使用参考线时,单击“产生新的参考线”按钮 可创建参考线,否则单击其后的

可创建参考线,否则单击其后的 按钮,可在图形区选择所需的参考线。

按钮,可在图形区选择所需的参考线。

(2)下限

用于定义切削路径的最低位置,包括以下3个选项:

●【自动】:沿着刀轴方向降下刀具至零件表面。在固定三轴加工中,刀轴为铅直状态,这个选项的功能与投影功能相同。

●【投影】:沿刀轴方向降下刀具至零件表面。

●【驱动曲线】:直接将参考线转换为刀具路径,不进行投影。

(3)加工顺序

往往一条参考线是由多段线组成的,各线段的方向在转换为刀具路径后就变成切削方向。“加工顺序”用于重排组成参考线各段,以减少刀具路径的连接距离。

●【参考线】:是指保持原始参考线方向不变,不作重新排序。

●【自由方向】:是指重排参考线各段,允许方向反向。

●【固定方向】:是指重排参考线的各段,但不允许方向反向。

练习17:参考线精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

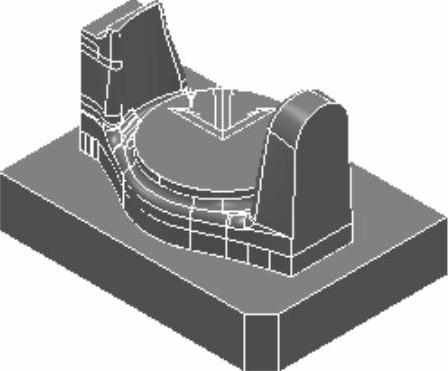

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“cankaoxian.dgk”(“随书光盘:\第2章\exercise17\uncompleted\cankaoxian.dgk”)文件,单击“打开”按钮即可,如图2-205所示。

图2-205 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

6)在“PowerMILL资源管理器”中右击“参考线”选项,在弹出的快捷菜单中选择“产生参考线”命令,系统即产生出一条空的参考线1。选中所创建的参考线1,单击鼠标右键,在弹出的快捷菜单中选择“插入”→“文件”命令,选择“powermill.dgk”(“随书光盘:\第2章\exercise17\uncompleted\powermill.dgk”)文件。

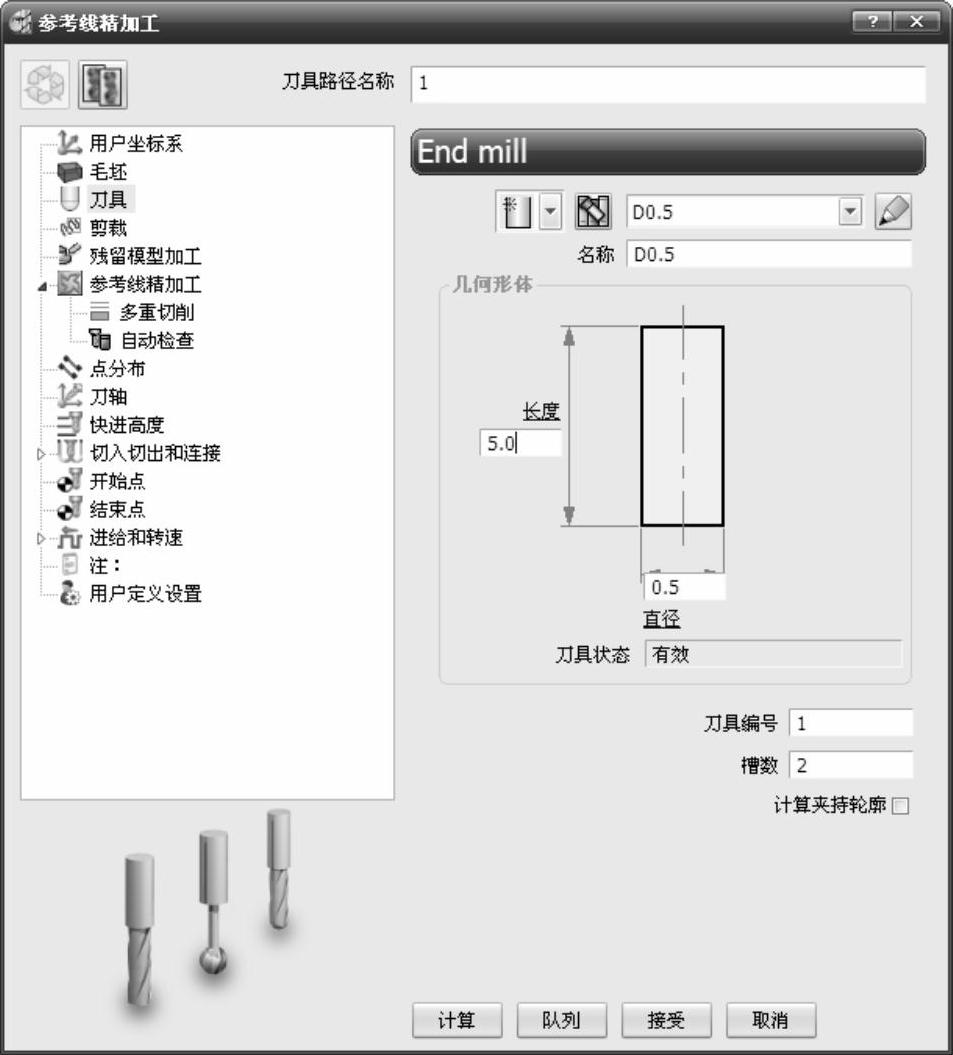

7)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“参考线精加工”选项,单击“接受”按钮,弹出“参考线精加工”对话框,如图2-206所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“参考线精加工”选项,单击“接受”按钮,弹出“参考线精加工”对话框,如图2-206所示。

图2-206 “参考线精加工”对话框

●创建刀具D0.5。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“端铣刀”,设置“直径”为0.5。

●单击左侧列表框中的“参考线精加工”选项,在右侧选项卡中选中参考线1作为驱动曲线,在“底部位置”下拉列表中选择“投影”,如图2-207所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-208所示。

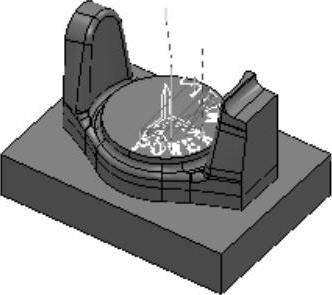

8)在“参考线精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-209所示。

图2-207 参考线精加工参数

图2-208 进给和转速参数

图2-209 生成的刀具路径

2.1.2.12 镶嵌参考线精加工

在参考线精加工策略中,刀具与工件的接触点在浅滩面部位会落在参考线上,而在坡度较大的陡峭曲面上,刀具和工件的接触点可能不会落在参考线上,这就意味着加工出来的线不会与参考线重合。镶嵌参考线加工创建一条由镶嵌参考线定义接触点的刀具路径,它严格保证刀具与工件的接触点是落在镶嵌参考线之上的。注意

在使用镶嵌参考线精加工时,必须将已存在的参考线通过参考线编辑菜单下的“镶嵌”命令进行镶嵌,否则不能应用镶嵌参考线精加工方式。

练习18:镶嵌参考线精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“cowling.dgk”(“随书光盘:\第2章\exercise18\uncompleted\cowling.dgk”)文件,单击“打开”按钮即可,如图2-210所示。

图2-210 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”选择中的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

5)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

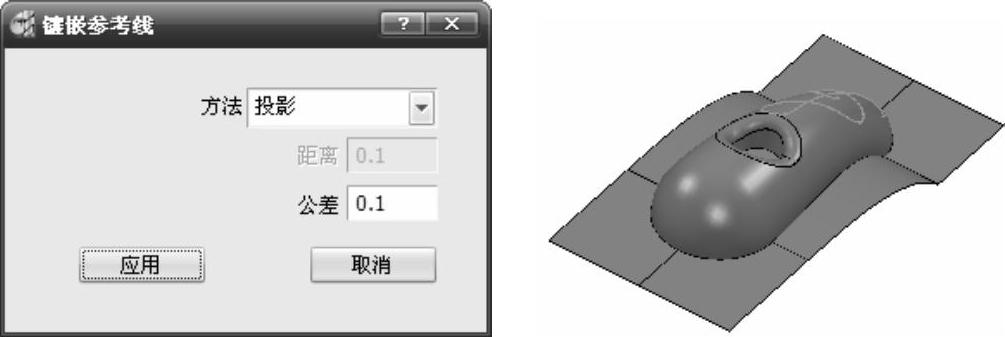

6)在“PowerMILL资源管理器”中右击“参考线”选项,在弹出的快捷菜单中选择“产生参考线”命令,系统即产生出一条空的参考线1。选中所创建的参考线1,单击鼠标右键,在弹出的快捷菜单中选择“插入”→“文件”命令,选择“yihu.dgk”(“随书光盘:\第2章\exercise18\uncompleted\yihu.dgk”)文件。然后选择所创建的参考线1,单击鼠标右键在弹出的快捷菜单中选择“编辑”→“镶嵌”命令,弹出“镶嵌参考线”对话框,单击“应用”按钮,完成参考线镶嵌,如图2-211所示。

图2-211 转换成镶嵌参考线

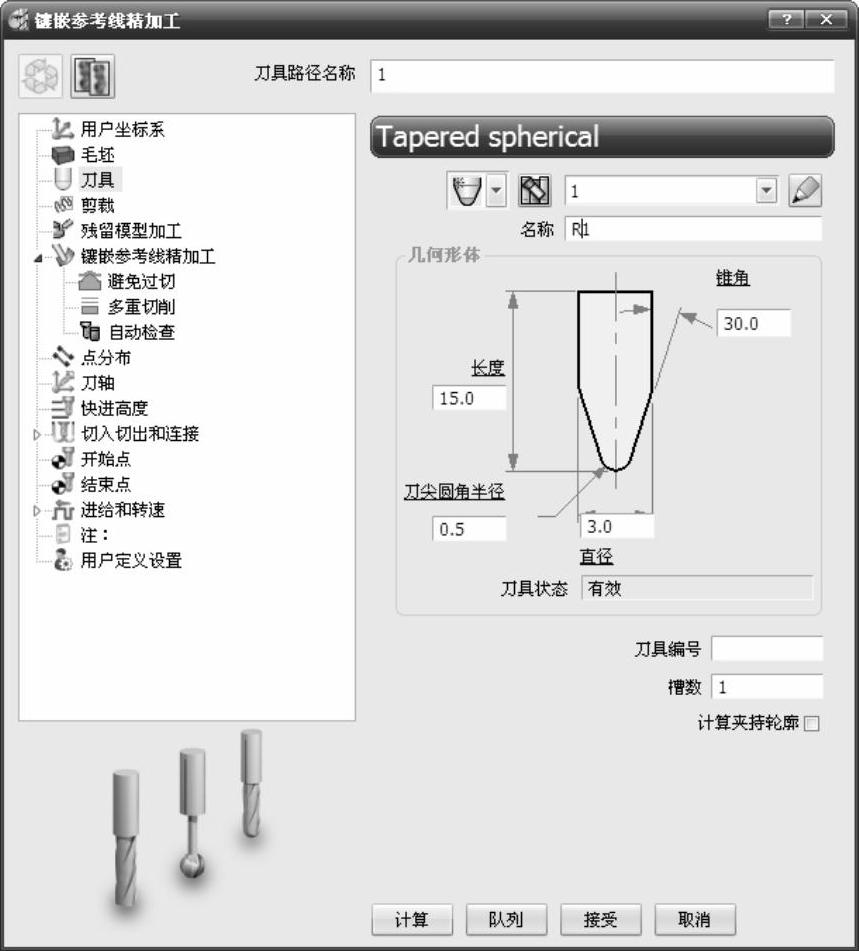

7)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“镶嵌参考线精加工”选项,单击“接受”按钮,弹出“镶嵌参考线精加工”对话框,如图2-212所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“镶嵌参考线精加工”选项,单击“接受”按钮,弹出“镶嵌参考线精加工”对话框,如图2-212所示。

图2-212 “镶嵌参考线精加工”对话框

●创建刀具D0.5。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“锥度球铣刀”,设置相关参数,如图2-212所示。

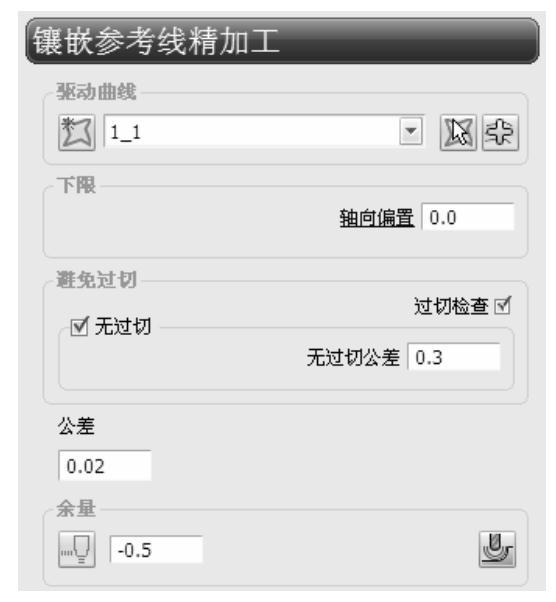

●单击左侧列表框中的“镶嵌参考线精加工”选项,在右侧选项卡中选中参考线“1_1”作为驱动曲线,如图2-213所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-214所示。

图2-213 镶嵌参考线精加工参数

图2-214 进给和转速参数

8)在“镶嵌参考线精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-215所示。

图2-215 生成的刀具路径

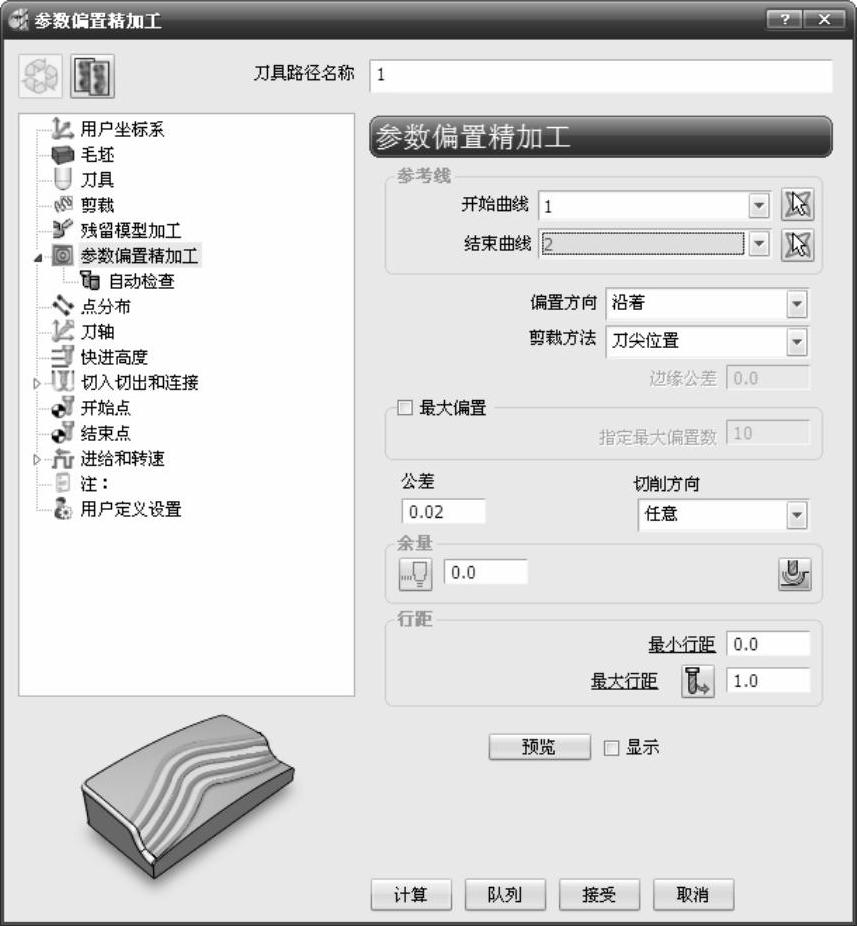

2.1.2.13 参数偏置精加工

参数偏置精加工是指将参考线作为限制线和引导线的加工方式,它在起始线和终止线之间按用户设置的行距沿模型曲面偏置起始线和终止线而形成刀具路径。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“参数偏置精加工”选项,单击“接受”按钮,弹出“参数偏置精加工”对话框,如图2-216所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“参数偏置精加工”选项,单击“接受”按钮,弹出“参数偏置精加工”对话框,如图2-216所示。

图2-216 “参数偏置精加工”对话框

“参数偏置精加工”对话框中相关选项参数含义如下:

(1)开始曲线

选取一条参考线,用于定义刀具路径的起始位置。

(2)结束曲线

选取另一条参考线,用于定义刀具路径的终止位置。

(3)偏置方向

用于定义两条参考线的连接方法,包括以下选项:

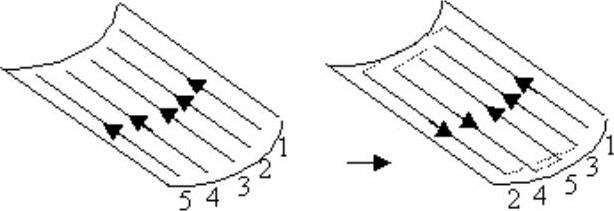

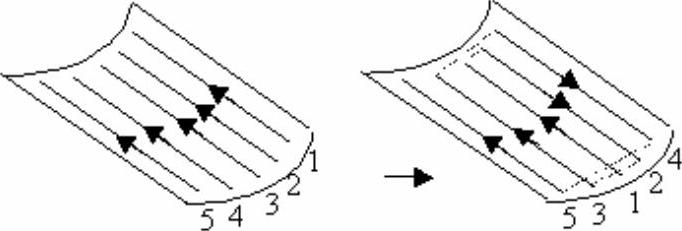

●【沿着】:从起始参考线向终止参考线偏置出刀具路径,如图2-217所示。

●【交叉】:从起始参考线上的一个点移动到终止参考线上的对应点而形成刀具路径,如图2-218所示。

图2-217 沿着

图2-218 交叉

(4)裁剪方法

用于定义参考线约束刀具路径的方法,包括以下2个选项:

●【刀尖位置】:刀具尖点落在参考线上。

●【接触点位置】:刀具接触点落在参考线上。

(5)最小行距和最大行距

●【最小行距】:参数偏置精加工策略根据所用的刀具半径和公差来定义行距值。默认的行距为0,表示行距值是系统自动计算的。

●【最大行距】:如果系统自动计算的行距值太大,刀具路径过于稀疏,加工的表面质量就会很粗糙,可用“最大行距”来限制过大的行距值。

(6)最大偏置

用于控制刀具路径的偏置数量,如果不选中该复选框,则刀具路径不受此限制。练习19:参数偏置精加工范例演练

(1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

(2)选择下拉菜单中的“文件”→“打开项目”命令,弹出“打开范例”对话框,选择“随书光盘:\第2章\exercise19\uncompleted”文件,如图2-219所示。

(3)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“参数偏置精加工”选项,单击“接受”按钮,弹出“参数偏置精加工”对话框,如图2-220所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“参数偏置精加工”选项,单击“接受”按钮,弹出“参数偏置精加工”对话框,如图2-220所示。

图2-219 打开范例文件

图2-220 “参数偏置精加工”对话框

●创建刀具BN60单山左侧列表框中l均“刀具”选坝,在才i侧itjD卡中选掸“蝽奠”,设置“直径”为6.0。

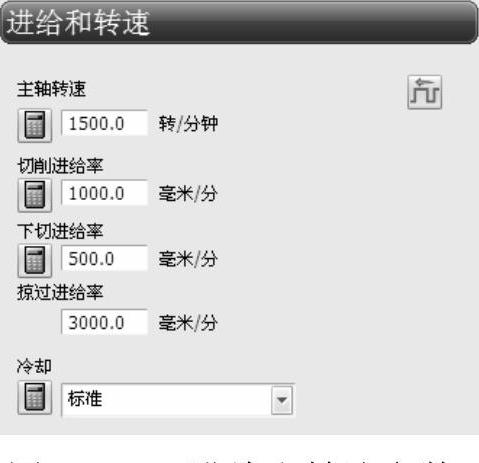

●单击左侧列表框中的“参数偏置精加上”选项,往右侧选项卡中选中参考线“l”为开始曲线,选择参考线“2”作为结束曲线,在“偏置方向”下拉列表巾选择“沿着”,图2-221所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项‘陪中设置相关参数,扭2-222所示。

(4)在“参数偏置精加工”对话框中单击“计算”按钮利“接受”按钮,确定参数计出对话框,牛成的刀只路径如图2-223所示。

图2-223 生成的刀具路径

图2-222 进给和转速参数

图2-221 参数偏置精加工参数

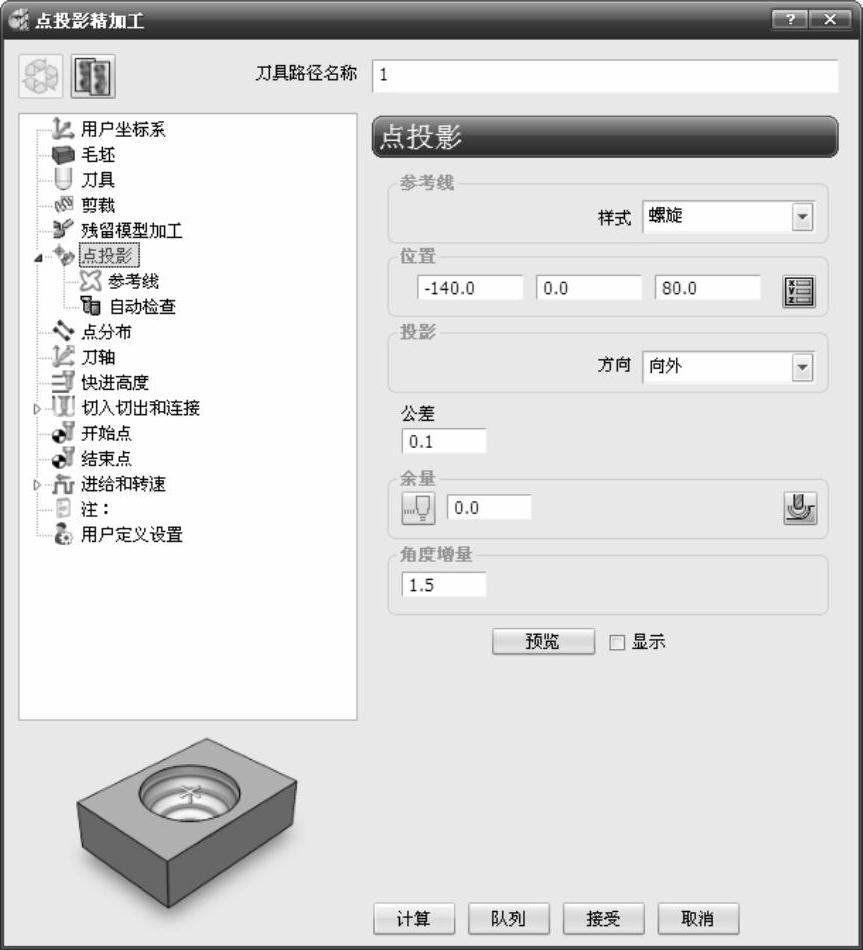

2.1.2.14 点投影精加工

点投影牿加工是指按设定的投影原点,投影指定样式轨迹到模型某一区域生成刀具路径,适用于力u工回转体类型面。

单击主工具栏上的“刀具路径策略”按钮,弹出“策略选取器”对话框,单击“精加工n选项卡,选中“点投影精加工”选项,单击“接受”按钮,弹出“点投影精加工”对话框,如图2-224所示。

l-点投影

单击左侧列表框中的“点投影”选项,在右侧显示点投影精加工参数,

(1)位越

用于定义点光源的坐标,系统默认为工作坐标系的原点。

(2)投影

用于定义原点投影方向,包括以下2个选项:

●【向内】:光线从远处向零件照射,加工零件外表面或型芯表面。

●【向外】:光线从零件内向零件外照射,加工型腔内表面。

(3)角度增量

两条刀具路径段之问的角度,也就是行距值.

2.参考线

单击左侧列表枢中的“参考线”选项.在右侧显示参考线加工参数,如图2-225所示。

图2-224 “点投影精加工”对话框

图2-225 参考线参数

(1)参考线

用于定义刀具路径的极限及方向,包括以下选项:

●【样式】:用于定义参考线的形式,包括以下3个选项:

▶【圆形】:刀具路径为多组圆形,用短连接过渡,类似等高精加工,如图2-226所示。

▶【螺旋】:刀具路径为一条连续的、封闭的螺旋线,如图2-227所示。

▶【径向】:刀具路径为多根放射线,在放射线末端用短连接过渡,如图2-228所示。

图2-226 圆形

图2-227 螺旋

图2-228 径向

(2)方向

用于定义原点投影方向,包括以下选项:

●【方向】:当参考线样式为螺旋时,定义螺旋线是顺时针,还是逆时针方向螺旋。

●【加工顺序】:用于定义刀具路径连接方式,包括“单向”“双向”“双向连接”等选项。

●【顺序】:用于更改刀具路径段的走刀顺序,包括以下3个选项:

▶【无】:不更改刀具路径段的顺序。

▶【由外向内】:刀具路径段由曲面外向曲面内加工,如图2-229所示。

▶【由内向外】:刀具路径段有曲面内向曲面外加工,如图2-230所示。

图2-229 由外向内

图2-230 由内向外

(3)方位角

投影光源绕零件工作坐标系的Z轴逆时针旋转得到的角度,在XOY平面内测量,X轴为基准零轴,刀具路径只会产生在方位角范围内。

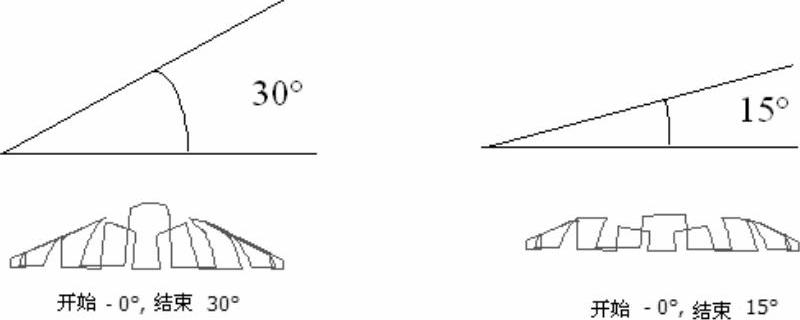

(4)仰角

投影光源与零件坐标系的XOY平面之间的角度,该角在XOZ或YOZ平面内侧测量,XOY平面为基准平面,刀具路径只会产生在仰角范围内,如图2-231所示。

图2-231 仰角

练习20:点投影精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“touying.dgk”(“随书光盘:\第2章\exercise20\uncompleted\touying.dgk”)文件,单击“打开”按钮即可,如图2-232所示。

图2-232 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

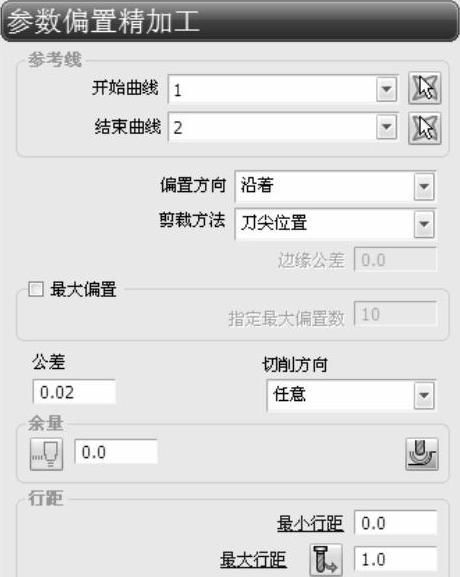

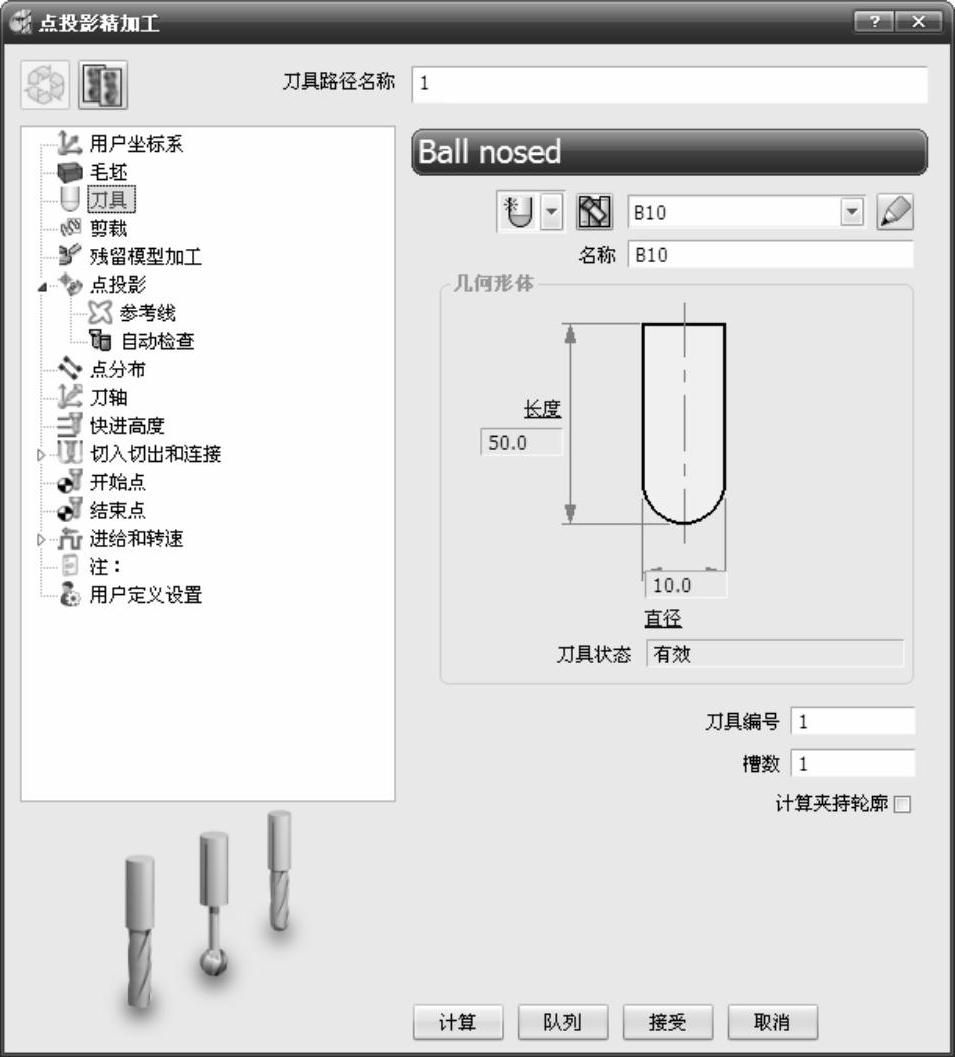

4)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“点投影精加工”选项,单击“接受”按钮,弹出“点投影精加工”对话框,如图2-233所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“点投影精加工”选项,单击“接受”按钮,弹出“点投影精加工”对话框,如图2-233所示。

图2-233 “点投影精加工”对话框

●创建刀具B10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

●单击左侧列表框中的“点投影”选项,在右侧选项卡中设置“位置”为(-140.0,0.0,0.0),“方向”为“向外”,如图2-234所示。

●单击左侧列表框中的“参考线”选项,在右侧选项卡中设置“样式”为螺旋,“仰角”为开始0.0和结束90.0,如图2-235所示。

图2-234 点投影参数

图2-235 参考线参数

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-236所示。

5)在“点投影精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-237所示。

图2-236 进给和转速参数

图2-237 生成的刀具路径

2.1.2.15 直线投影精加工

直线投影精加工是指用直线光源(如日光灯)照射下产生圆柱形参考线,并将其投影到零件表面上形成刀具路径,适用于加工瓶形模具的型腔面。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“直线投影精加工”选项,单击“接受”按钮,弹出“直线投影精加工”对话框,如图2-238所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“直线投影精加工”选项,单击“接受”按钮,弹出“直线投影精加工”对话框,如图2-238所示。

1.直线投影

单击左侧列表框中的“直线投影”选项,在右侧显示直线投影精加工参数。

(1)位置

用于定义直线光源的起始点。

(2)方位角

用于定义直线光源绕Z轴旋转的角度(直线在XY平面角度)。若方位角为0°,则直线在X轴上;若方位角为90°,则直线在Y轴上,方位角的变化范围为0°~360°。

(3)仰角

用于定义光源与Z轴的角度,它以Z轴为基准零位。若仰角为0°,则投影直线在Z轴上;若仰角为90°,则投影直线在XOY平面上,仰角的变化范围为0°~90°。

2.参考线

单击左侧列表框中的“参考线”选项,在右侧显示参考线加工参数,如图2-239所示。

图2-238 “直线投影精加工”对话框

图2-239 参考线参数

(1)方位角

用于定义直线投影参考线在用户坐标系XOY平面内范围。用户坐标系XOY平面视图内沿顺时针方向的角度为正值,逆时针方向的角度为负值。开始角和结束角之间的大小关系决定了刀具的初始切削方向,方位角从开始角开始按所设置的角度行距递增,直到达到所设置的结束角。

(2)高度

用于定义直线光源的起始高度和结束高度,即直线光源的长度。高度从开始框数值开始,按设置高度行距递增,直到达到所设置的结束高度。

练习21:直线投影精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

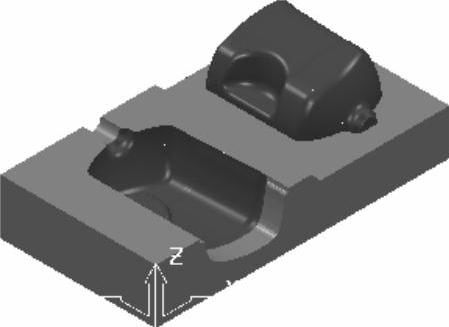

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“bottle.dmt”(“随书光盘:\第2章\exercise21\uncompleted\bottle.dmt”)文件,单击“打开”按钮即可,如图2-240所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

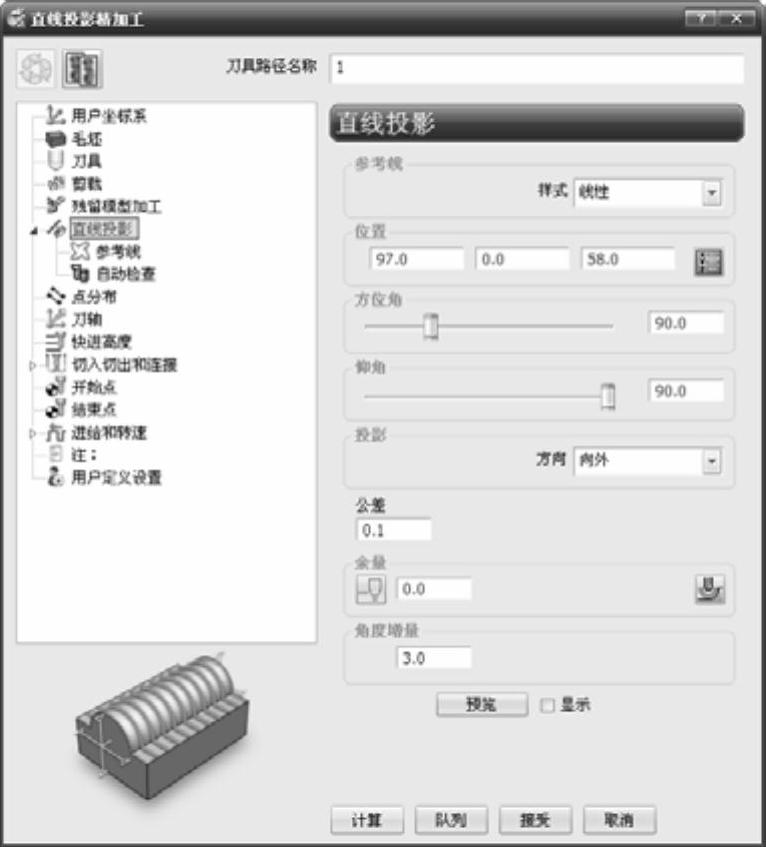

4)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“直线投影精加工”选项,单击“接受”按钮,弹出“直线投影精加工”对话框,如图2-241所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“直线投影精加工”选项,单击“接受”按钮,弹出“直线投影精加工”对话框,如图2-241所示。

图2-240 打开范例文件

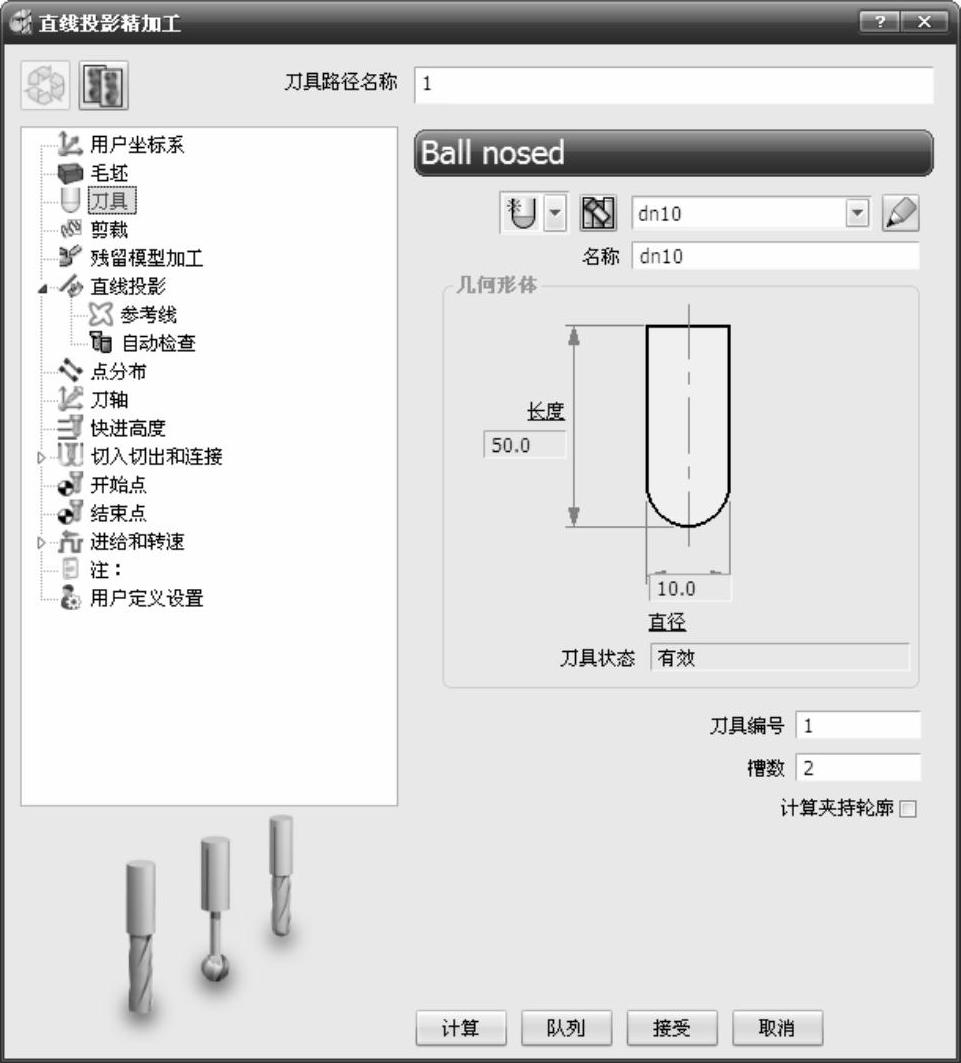

图2-241 “直线投影精加工”对话框

●创建刀具dn10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

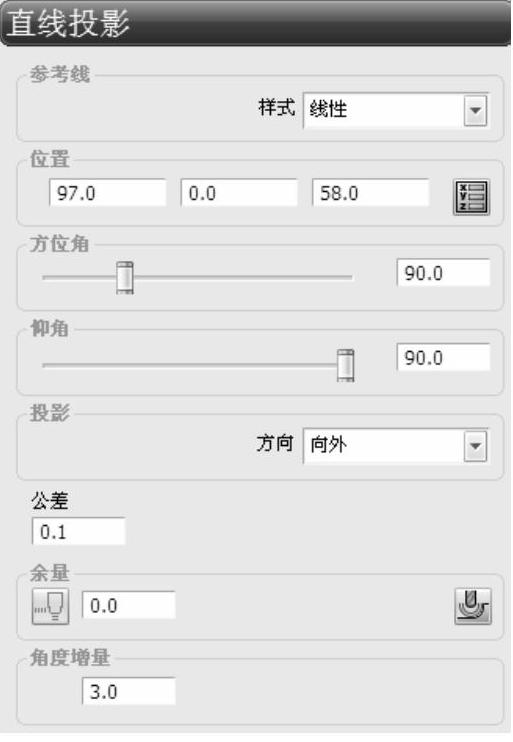

●单击左侧列表框中的“直线投影”选项,在右侧选项卡中设置“位置”为(97.0,0.0,58.0),“方向”为“向外”,如图2-242所示。

●单击左侧列表框中的“参考线”选项,在右侧选项卡中设置“样式”为线性,“方位角”为开始-90.0和结束90.0,如图2-243所示。

图2-242 直线投影参数

图2-243 参考线参数

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-244所示。

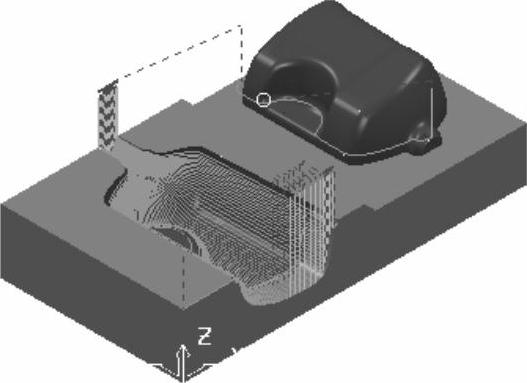

5)在“直线投影精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-245所示。

图2-244 进给和转速参数

图2-245 生成的刀具路径

2.1.2.16 曲线投影精加工

曲线投影精加工是利用定义的参考线作为曲线光源来生成曲线投影参考线,并由此参考线投影到模型上生成刀具路径。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“投影曲线精加工”选项,单击“接受”按钮,弹出“曲线投影精加工”对话框,“曲线投影精加工”对话框中相关选项与“直线投影精加工”基本相同,下面通过实例进行介绍。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“投影曲线精加工”选项,单击“接受”按钮,弹出“曲线投影精加工”对话框,“曲线投影精加工”对话框中相关选项与“直线投影精加工”基本相同,下面通过实例进行介绍。

练习22:曲线投影精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

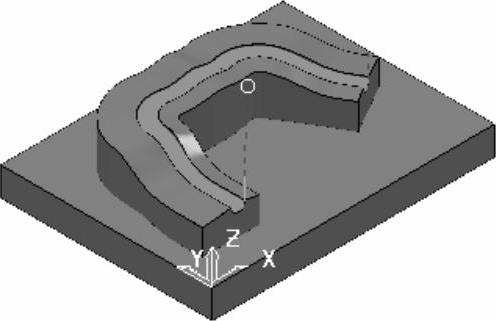

2)选择下拉菜单中的“文件”→“打开项目”命令,弹出“打开项目”对话框,选择“exercise22”(“随书光盘:\第2章\exercise22\uncompleted\exercise22”)文件,如图2-246所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“曲线投影精加工”选项,单击“接受”按钮,弹出“曲线投影精加工”对话框,如图2-247所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“曲线投影精加工”选项,单击“接受”按钮,弹出“曲线投影精加工”对话框,如图2-247所示。

图2-246 打开范例文件

图2-247 “曲线投影精加工”对话框

●创建刀具BN6。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为6.0。

●单击左侧列表框中的“曲线投影”选项,在右侧选项卡中设置“曲线定义”为“1”,“方向”为“向外”,如图2-248所示。

●单击左侧列表框中的“参考线”选项,在右侧选项卡中设置“样式”为线性,“方位角”为开始-80.0和结束80.0,如图2-249所示。

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-250所示。

5)在“曲线投影精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-251所示。

图2-248 曲线投影参数

图2-249 参考线参数

图2-250 进给和转速参数

图2-251 生成的刀具路径

2.1.2.17 平面投影精加工

平面投影加工是由一张平面光源照射形成参考线,并由此参考线投影到模型上生成刀具路径。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平面投影精加工”选项,单击“接受”按钮,弹出“平面投影精加工”对话框,如图2-252所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平面投影精加工”选项,单击“接受”按钮,弹出“平面投影精加工”对话框,如图2-252所示。

图2-252 “平面投影精加工”对话框

1.平面投影

单击左侧列表框中的“平面投影”选项,在右侧显示曲线投影精加工参数。

●【位置】:用于定义平面光源的角落点,该点坐标位置相对于用户坐标系来定义,默认是用户坐标系原点。

●【方位角】:用于定义平面投影参考线沿用户坐标系Z轴负方向逆时针旋转的角度,范围为0°~360°。

●【仰角】:用于定义平面投影参考线沿用户坐标系Y轴正方向逆时针旋转的角度,范围为0°~90°。

2.参考线

单击左侧列表框中的“参考线”选项,在右侧显示参考线加工参数,如图2-253所示。

●【参考线方向】:平面光源在零件表面形成的参考线方向,包含U和V两个方向,其中U方向表示参考线与X轴平行的方向;V方向表示与Y轴平行的方向。

●【高度】:用于定义平面投影参考线的宽度范围。平面投影参考线沿用户坐标系Z轴正方向延伸为正,负方向延伸为负。

●【宽度】:用于定义平面投影参考线的宽度范围。平面投影参考线沿用户坐标系Y轴正方向延伸为正,负方向延伸为负。

图2-253 参考线参数

练习23:平面投影精加工范例演练1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话

框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,

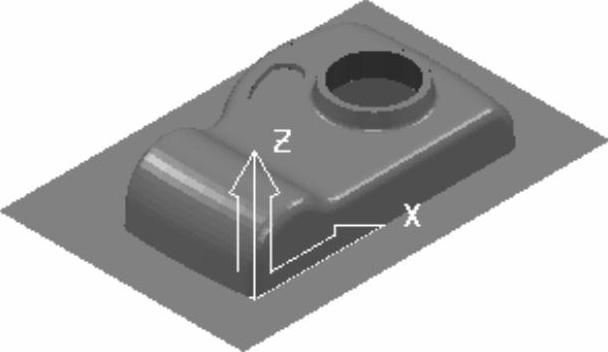

将所有表格重新设置为系统默认状态。2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“camera.ttr”

(“随书光盘:\第2章\exercise23\uncompleted\camera.ttr”)文件,单击“打开”按钮即可,

如图2-254所示。

图2-254 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

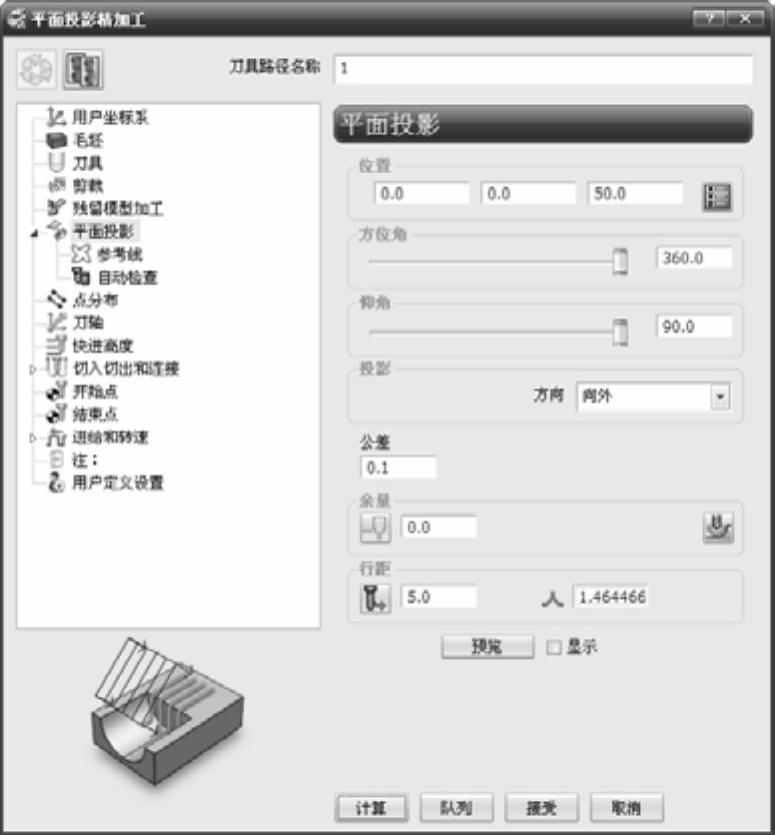

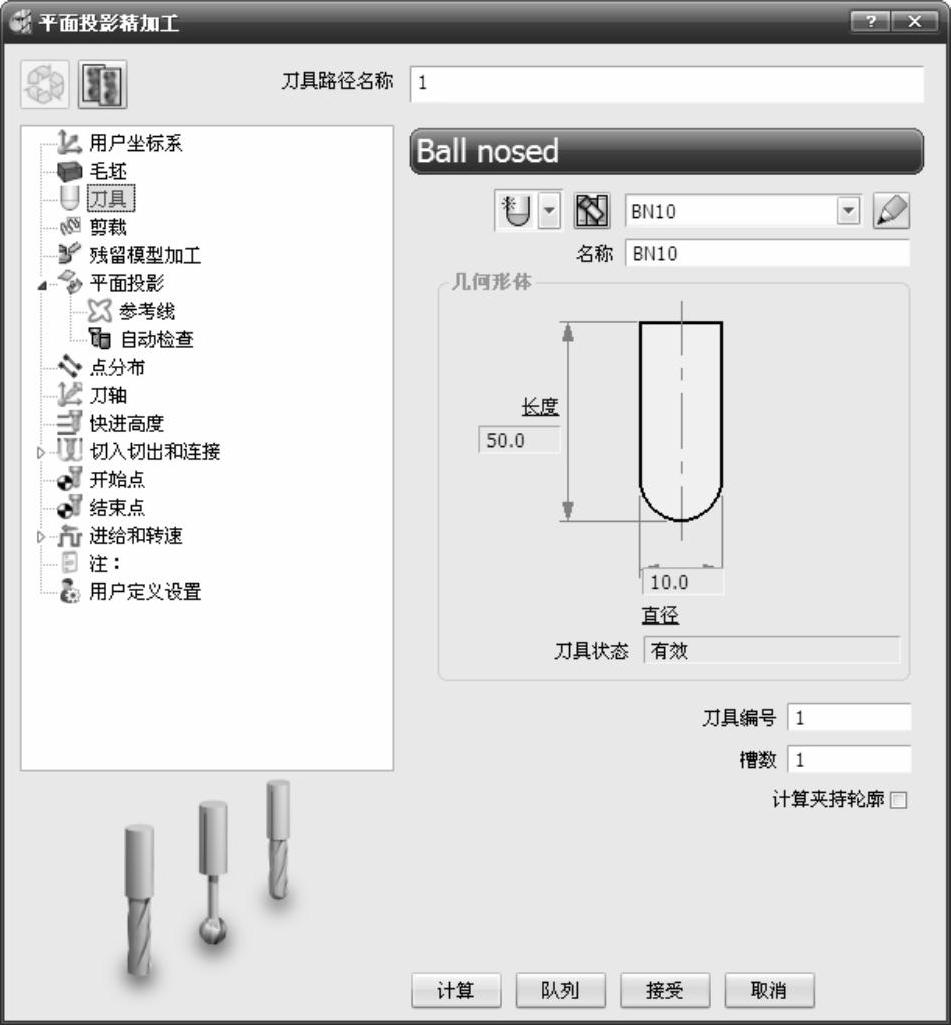

4)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平面投影精加工”选项,单击“接受”按钮,弹出“平面投影精加工”对话框,如图2-255所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“平面投影精加工”选项,单击“接受”按钮,弹出“平面投影精加工”对话框,如图2-255所示。

图2-255 “平面投影精加工”对话框

●创建刀具BN10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

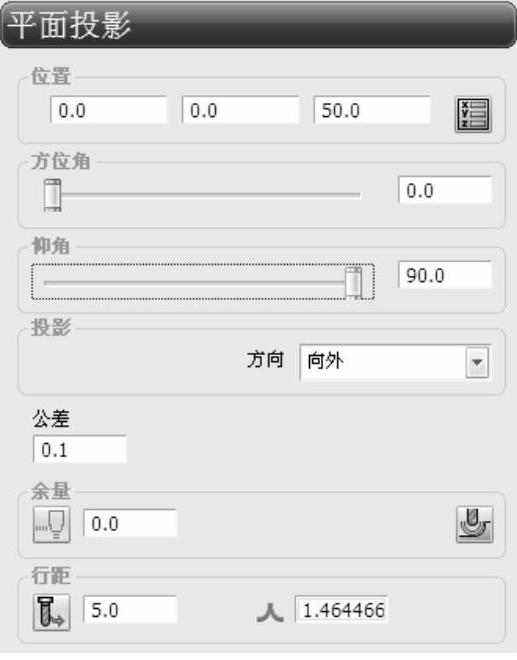

●单击左侧列表框中的“直线投影”选项,在右侧选项卡中设置“位置”为(0.0,0.0,50.0),“方向”为“向外”,如图2-256所示。

●单击左侧列表框中的“参考线”选项,在右侧选项卡中设置“参考线方向”为“V”,“高度”为开始0.0和结束100.0,“宽度”为开始0.0和结束200.0,如图2-257所示。

图2-256 平面投影参数

图2-257 参考线参考

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-258所示。

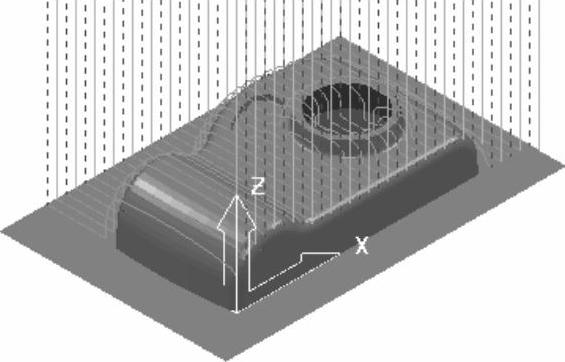

5)在“平面投影精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-259所示。

图2-258 进给和转速

图2-259 生成的刀具路径

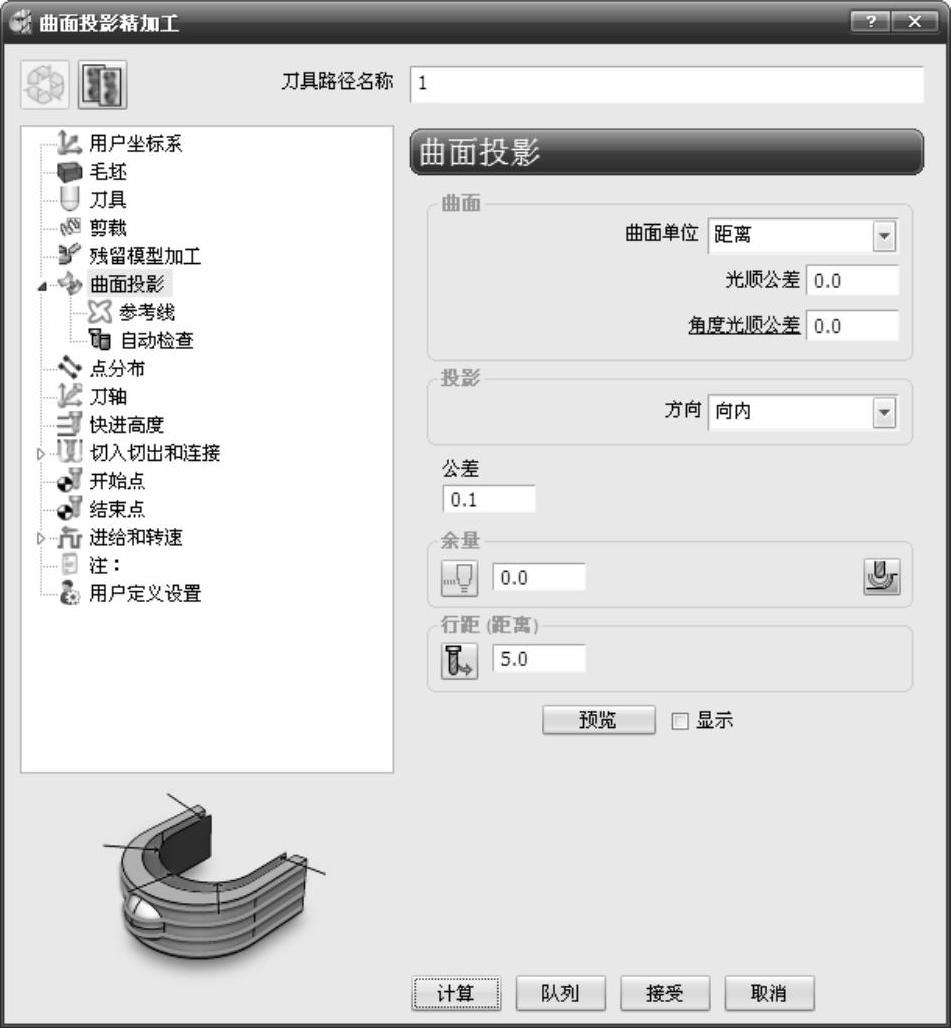

2.1.2.18 曲面投影精加工

曲面投影精加工是使用一张曲面光源照射形成参考线来计算出刀具路径的加工方式。

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“曲面投影精加工”选项,单击“接受”按钮,弹出“曲面投影精加工”对话框,如图2-260所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“曲面投影精加工”选项,单击“接受”按钮,弹出“曲面投影精加工”对话框,如图2-260所示。

图2-260 “曲面投影精加工”对话框

1.曲面投影

单击左侧列表框中的“曲面投影”选项,在右侧显示曲面投影精加工参数。

(1)曲面单位

用于确定行距和限界值的定义方式,包括以下3个选项:

●【距离】:行距和限界由曲面的参数来定义。

●【参数】:行距和限界由用户输入的行距和限界值参数来定义。

●【正常】:行距和限界由曲面法向参数来确定。

(2)光顺公差

样条曲线沿曲面参考线的公差,设置为0时,表示使用自动公差。

(3)角度光顺公差

样条曲线的曲面法向角度公差必须匹配曲面参考线的曲面法线,设置为0时,表示使用自动公差。

2.参考线

单击左侧列表框中的“参考线”选项,在右侧显示参考线加工参数,如图2-261所示。

图2-261 参考线参数

●【参考线方向】:用于定义生成的刀具路径沿曲面参考线的方向,可选择V和U方向。

●【开始角】:用于定义刀具路径从曲面的哪一个角落开始计算,包括“最小U最小V”“最小U最大V”“最大U最小V”和“最大U最大V”4种。

●【限界】:通过曲面上的U、V参数来控制刀具路径生成的范围。练习24:曲面投影精加工范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

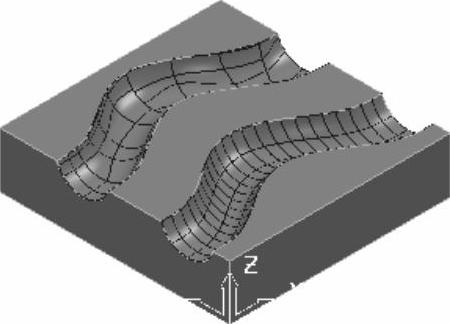

2)选择下拉菜单中的“文件”→“打开项目”命令,弹出“打开项目”对话框,选择“exercise24”(“随书光盘:\第2章\exercise24\uncompleted\exercise24”)文件,如图2-262所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

4)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“曲面投影精加工”选项,单击“接受”按钮,弹出“曲面投影精加工”对话框,如图2-263所示。

,弹出“策略选取器”对话框,单击“精加工”选项卡,选中“曲面投影精加工”选项,单击“接受”按钮,弹出“曲面投影精加工”对话框,如图2-263所示。

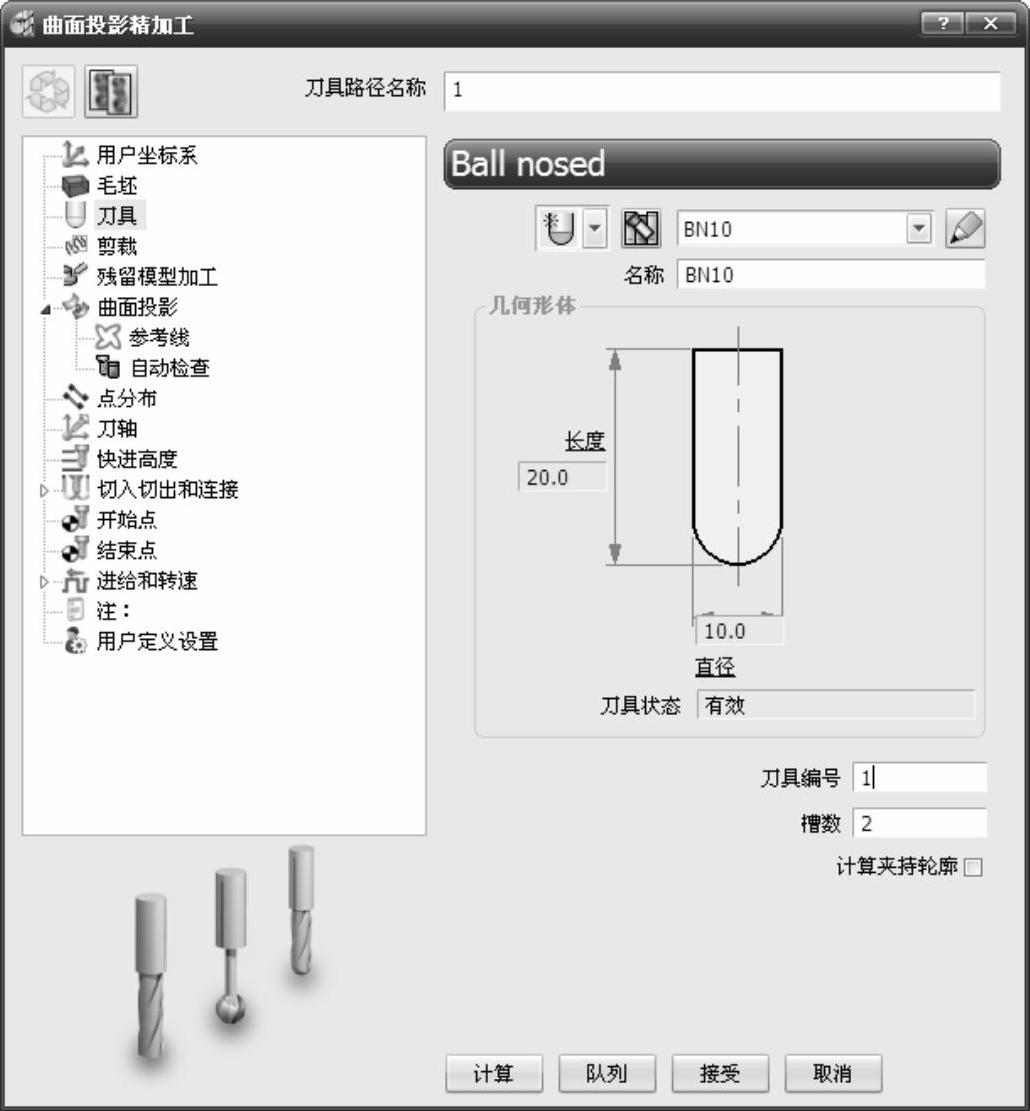

●创建刀具BN10。单击左侧列表框中的“刀具”选项,在右侧选项卡中选择“球头刀”,设置“直径”为10.0。

图2-262 打开范例文件

图2-263 “曲面投影精加工”对话框

●单击左侧列表框中的“曲面投影”选项,在右侧选项卡中设置“曲面单位”为“距离”,“方向”为“向内”,如图2-264所示。

●单击左侧列表框中的“参考线”选项,在右侧选项卡中设置“参考线方向”为“V”,如图2-265所示。

图2-264 曲面投影参数

图2-265 参考线参数

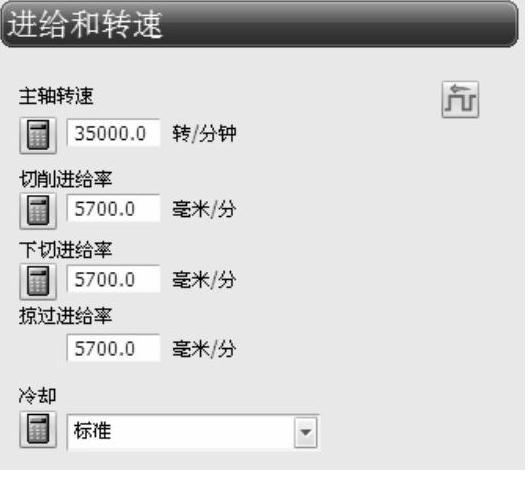

●单击左侧列表框中的“进给和转速”选项,在右侧选项卡中设置相关参数,如图2-266所示。

5)在“曲面投影精加工”对话框中单击“计算”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-267所示。

图2-266 进给和转速参数

图2-267 生成的刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。