高速加工时产生的切削热和对刀具的磨损比普通速度切削时要高得多,因此要求高速刀具切削部分的材料要能承受高温,高压,强烈的摩擦、冲击和振动,具体如下:

1)高的硬度刀具材料的硬度必须高于工件材料的硬度,一般要求刀具材料的常温硬度在60HRC以上。

2)高的耐磨性。一般刀具材料的硬度越高,耐磨性越好。

3)足够的强度和韧性。以便承受切削力、冲击和振动,而不至于产生崩刃和折断。

4)高的耐热性(热稳定性)。耐热性是指刀具材料在高温下保持硬度、耐磨性、强度和韧性的能力。

5)良好的热物理性能和耐热冲击性能。刀具材料的导热性能要好,不会因受到大的热冲击产生刀具内部裂纹而导致刀具断裂。

6)良好的工艺性能。刀具材料应具有良好的锻造性能、热处理性能、焊接性能、磨削加工性能等。

1.高速加工刀具材料及选择

目前国内外用于高速切削的刀具材料包括硬质合金涂层刀具、TiC(N)基硬质合金、陶瓷刀具、立方氮化硼和金刚石刀具,下面进行具体叙述。

(1)常高速切削刀具材料

1)硬质合金涂层刀具。硬质合金刀具使用开始于20世纪40年代,20世纪70年代以前都是使用无涂层的硬质合金,而现在使用的硬质合金刀具三分之二以上是经过涂层处理的。

硬质合金是用高耐热性和高耐磨性的金属碳化物(碳化钨、碳化铁、碳化钽、碳化铌等)与金属粘结剂(钻、镍、钼等)在高温下烧结而成的粉末冶金制品。硬质合金刀具材料的问世,使切削加工水平出现了一个飞跃,但由于刀具的耐热和耐磨性差,适应不了高速切削。刀具磨损机理研究表明,在高速切削时,刀尖温度降超过900℃,此时刀具的磨损不仅是机械磨损(后刀面磨损),还有粘接磨损、扩散磨损以及氧化磨损(刀具刃口磨损和月牙洼磨损的主要形式)。因此高速下能够切削的刀具材料需要更高的硬度和耐热性、耐磨性。采用刀具涂层技术,在硬质合金刀片上加上一层或多层高性能的材料,就可以使硬质合金刀具在发挥本身的优势的同时,可以进行高速切削。刀具涂层技术使硬质合金焕发了青春,实践表明硬质合金涂层刀具在高速切削钢和铸铁时能获得良好的效果。

①刀具涂层方法。刀具涂层技术目前主要采用两种方法:CVD化学气相沉淀和PVD物理气相沉淀。

CVD是在相当高的温度下,混合气体与工件表面相互作用,使混合气体中的某些成分分解,并在工件表面形成一种金属或化合物固态薄膜或镀层。CVD的反应温度取决于沉淀物的特性,通常为900~2000℃。

PVD物理气相沉淀是英文Physical Vapor Deposition(物理气相沉积)的缩写,是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。物理气相沉积方法有真空镀、真空溅射和离子镀三种,目前应用较广的是离子镀。离子镀是借助于惰性气体辉光放电,使涂料(如金属钛)汽化蒸发离子化,离子经电场加速,以较高能量轰击工件表面,此时如通入CO2、N2等反应气体,便可在工件表面获得TiC、TiN覆盖层,硬度高达2000HV。离子镀的重要特点是沉积温度只有500℃左右,且覆盖层附着力强,适用于高速钢工具、热锻模等。

与CVD工艺相比,PVD工艺处理温度低,在600℃以下时对刀具材料的抗弯强度无影响;薄膜内部应力状态为压应力,更适于对硬质合金精密复杂刀具的涂层;PVD工艺对环境无不利影响,符合现代绿色制造的发展方向。目前PVD涂层技术已普遍应用于硬质合金立铣刀、钻头、阶梯钻、油孔钻、铰刀、丝锥、可转位铣刀片、异形刀具、焊接刀具等的涂层处理。

②涂层刀具的特点。涂层刀具结合了基体高强度、高韧性和涂层高硬度、高耐磨性的优点,提供给刀具高的耐磨性而不降低其韧性。涂层刀具通用性广,加工范围显著扩大,使用涂层刀具可以获得明显的经济效益。一种涂层刀具可以替代数种非涂层刀具使用,因此可以大大减少刀具的品种和库存量,简化刀具管理,降低刀具和设备成本。但是,刀具用现有的涂层工艺进行涂层后,因基体材料和涂层材料性质差别较大,涂层残留内应力大,涂层和基体之间的界面结合强度低,涂层容易剥落;而且涂层过程中还造成基体强度下降;涂层刀片还具有重磨性差、涂层设备复杂、工艺要求高、涂层时间长、刀具成本上升等缺点。

2)TiC(N)基硬质合金。TiC(N)基硬质合金是以TiC为主要成分的合金,其性能介于陶瓷和硬质合金之间。由于TiC(N)基硬质合金有接近于陶瓷的硬度和耐热性,加工时与钢的摩擦因数小,且抗弯强度和断裂韧度比陶瓷高。因此,TiC(N)基硬质合金可作为高速切削加工刀具材料,用于精车时,切削速度比硬质合金提高20%~50%。

TiC(N)基硬质合金既具有陶瓷的高硬度,又具有硬质合金的高强度,用于可转位刀片,还能焊接。TiC(N)基硬质合金不仅可用于精加工,而且也扩大到半精加工、粗加工和断续切削。

3)陶瓷刀具。陶瓷具有很高的硬度、耐磨性及良好的高温性能,与金属亲和力小,并且化学稳定性好。因此陶瓷刀具可以加工传统刀具难以加工的高硬材料,实现以切代替磨,从而可以避免退火,简化工艺,大幅度地节省工时和电力;陶瓷刀具的最佳切削速度可比硬质合金刀具高3~10倍,而且寿命长,可以大大提高切削效率。用于高速加工的陶瓷刀具包括金属陶瓷、氧化铝陶瓷、氮化硅陶瓷等。氧化铝陶瓷刀具是以氧化铝为主要成分,热压或冷压成形并在高温下烧结而成的一种刀具材料。陶瓷刀具的主要缺点是抗弯强度和韧性差,热导率低;由于陶瓷刀具脆性大,抗弯强度和韧性低,因此承受冲击载荷的能力差;其热导率仅为硬质合金的1/2~1/3,而线胀系数却比硬质合金高出10%~30%,因而抗热冲击性能也差。当温度突变时,容易生成裂纹,导致刀具破损。用陶瓷刀具切削时,不要使用切削液。

陶瓷刀具具有硬度高、价格低的优点,在改进烧结制造工艺和采取增韧措施后,陶瓷刀具的强度和韧性大幅度提高,是对高硬度淬硬钢进行干切削的好刀具。研究表明,大多数的硬质合金刀具,包括涂层刀具都不适合切削硬度大于58HRC的淬硬钢。CBN刀具和陶瓷刀具都具有很高显微硬度和热稳定性,也是干切削淬硬钢比较理想的刀具,但CBN刀片价格昂贵,且抗弯强度和断裂韧度比较低,而陶瓷刀具资源丰富,价格不到CBN的一半,因此采用陶瓷刀具也就更合适些。随着陶瓷强化技术的进一步发展,在高速精加工、半精加工、干切削和硬切削中,陶瓷刀具将会发挥更大的作用。

4)立方氮化硼刀具。立方氮化硼(Cubic Boron Nitride,简称CBN)是用六方氮化硼为原料,利用超高温高压技术制成的一种无机超硬材料。聚晶立方氮化硼(PCBN)是在高温高压下将微细的CBN材料通过结合相烧结在一起的多晶材料,晶粒中的CBN质量分数为50%~60%时,它具有很高的抗压强度和化学稳定性,主要用于硬切削。由于受CBN制造技术的限制,目前制造直接用于切削大颗粒的CBN刀具仍有困难,为此PCBN发展较快,PCBN的性能主要受其中的CBN含量、CBN粒径和结合剂的影响。

立方氮化硼类刀具具有很多优点,包括很高的硬度和耐磨性、较高的热稳定性、优良的化学稳定性、良好的热导性、较低的摩擦因数等。

虽然CBN刀具有很多优点,但也有软肋,如脆性大,强度及韧性较差,抗弯强度大约只有陶瓷刀具的1/5~1/2,故一般只用于精加工。

目前立方氮化硼类刀具最适合加工高硬度淬火钢、高温合金、可切削轴承钢(60~62HRC)、工具钢(57~60HRC)、高速钢(63HRC)等材料的高速加工。在淬硬模具钢的加工中,用CBN刀具进行高速切削,可以起到以铣代磨的作用,大大减少了手工修光工作量,因而可大幅度提高加工效率。低含量CBN(质量分数为45%~65%)主要用于精加工45~61HRC的淬硬钢。高含量CBN(质量分数为80%~90%)主要用于粗、半粗加工镍、铬铸铁,断续切削淬硬钢,高速切削铸铁、硬金属、烧结金属与重合金等。

5)金刚石刀具。金刚石刀具分为天然金刚石和人造金刚石刀具。天然金刚石具有自然界物质中最高的硬度和热导率,但由于价格昂贵,加工、焊接都非常困难,除少数特殊用途外(如手表精密零件、光饰件和首饰雕刻等加工),很少作为切削工具应用在工业中。随着高技术和超精密加工日益发展,例如微型机械的微型零件、原子核反应堆及其他高技术领域的各种反射镜、导弹或火箭中的导航陀螺、计算机硬盘芯片、加速器电子枪等超精密零件的加工,单晶天然金刚石能满足上述要求。近年来开发了多种化学机理研磨金刚石刀具的方法和保护气氛钎焊金刚石技术,使天然金刚石刀具的制造过程变得比较简易。因此,在超精密镜面切削的高技术应用领域,天然金刚石起到了重要作用。

20世纪50年代利用高温高压技术人工合成金刚石粉以后,70年代制造出金刚石基的切削刀具即聚晶金刚石(PCD)。PCD晶粒呈无序排列状态,不具方向性,因而硬度均匀。它有很高的硬度和导热性、低的热胀系数、高的弹性模量和较低的摩擦因数,刀刃非常锋利。它可加工各种有色金属和极耐磨的高性能非金属材料,如铝、铜、镁及其合金,硬质合金,纤维增塑材料,金属基复合材料,木材复合材料等。

金刚石刀具具有如下特点:极高的硬度和耐磨性、很低的摩擦因数、刀刃非常锋利、较低的线胀系数、金刚石刀具与有色金属和非金属材料间的亲和力很小等。因此,金刚石刀具是目前高速切削(2500~5000m/min)铝合金较理想的刀具材料,但由于碳对铁的亲和作用,特别是在高温下,金刚石能与铁发生化学反应,因此它不宜于切削铁及其合金工件。

(2)高速切削刀具材料的选择 目前广泛应用的高速加工刀具材料主要有金刚石、立方氮化硼、陶瓷、硬质合金涂层刀具等,而且每一类刀具都有其特定的加工范围,只能适应一定的工件材料和一定的切削速度范围,因此,高速加工用刀具材料必须根据所加工的工件和加工性质来选择。

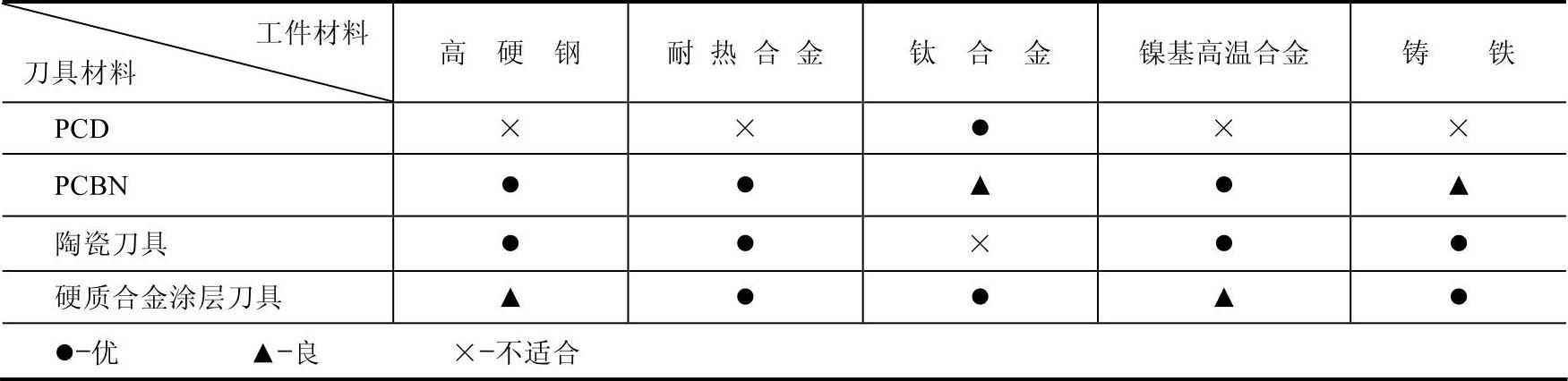

一般而言,PCBN、陶瓷刀具、硬质合金涂层刀具及TiC基硬质合金刀具适合于钢铁等黑色金属的高速加工;而PCD刀具适合于对铝、镁、铜等有色金属材料及其合金和非金属材料的高速加工,几种刀具材料所适合加工的工件材料见表1-4。

表1-4 几种刀具材料所适合加工的工件材料

1)铝合金。

①易切削铝合金:该材料在航空航天工业应用较多,适用的刀具有K10、K20、PCD,切削速度为2000~4000m/min,进给速度为3~12m/min,刀具前角为12°~18°,后角为10°~18°,刃倾角可达25°。

②铸铝合金:铸铝合金根据其Si含量的不同,选用的刀具也不同,对w(Si)<12%的铸铝合金可采用K10、Si3N4刀具,当w(Si)>12%时,可采用PKD(人造金刚石)、PCD(聚晶金刚石)及CVD金刚石涂层刀具。对于w(Si)=16%~18%的过硅铝合金,最好采用PCD或CVD金刚石涂层刀具,其切削速度可选1100m/min,进给量为0.125mm/r。

2)铸铁。对铸件,切削速度大于350m/min时,称为高速加工,切削速度对刀具的选用有较大影响。当切削速度低于750m/min时,可选用涂层硬质合金、金属陶瓷;切削速度为510~2000m/min时,可选用Si3N4陶瓷刀具;切削速度为2000~4500m/min时,可使用CBN刀具。铸件的金相组织对高速切削刀具的选用有一定影响,加工以珠光体为主的铸件,在切削速度大于500m/min时,可使用CBN或Si3N4,当以铁素体为主时,由于扩散磨损的原因,使刀具磨损严重,不宜使用CBN,而应采用陶瓷刀具。如粘结相为金属Co,晶粒尺寸平均为3µm,w(CBN)>90%的BZN6000在切削速度为700m/min时,宜加工高铁素体含量的灰铸铁。粘结相为陶瓷(AlN+AlB2)、晶粒尺寸平均为10µm、w(CBN)=90%~95%的Amborite刀片,在加工高珠光体含量的灰铸铁时,在切削速度小于1100m/min的情况下,随切削速度的增加,刀具寿命也增加。

3)普通钢。切削速度对钢的表面质量有较大的影响,根据德国Darmstadt大学PTW所的研究,钢的最佳切削速度为500~800m/min。目前,涂层硬质合金、金属陶瓷、非金属陶瓷、CBN刀具均可作为高速切削钢件的刀具材料,其中涂层硬质合金可用切削液。用PVD涂层方法生产的TiN涂层刀具耐磨性能比用CVD涂层法生产的涂层刀具要好,因为前者可很好地保持刃口形状,使加工零件获得较高的精度和表面质量。金属陶瓷刀具占日本刀具市场的30%,以TiC-Ni-Mo为基体的金属陶瓷化学稳定性好,但抗弯强度及导热性差,适于切削速度在400~800m/min范围内的小进给量、小切削深度的精加工;Carboly公司用TiCN作为基体、结合剂中少钼多钨的金属陶瓷将强度和耐磨两者结合起来,Kyocera公司用TiN来增加金属陶瓷的韧性,其加工钢或铸铁的切削深度可达2~3mm。CBN可用于铣削含有微量或不含铁素体组织的轴承钢或淬硬钢。

4)高硬度钢。高硬度钢(40~70HRC)的高速切削刀具可用金属陶瓷、陶瓷、TiC涂层硬质合金、PCBN等。金属陶瓷可用基本成分为TiC添加TiN的金属陶瓷,其硬度和断裂韧度与硬质合金大致相当,而热导率不到硬质合金的1/10,并具有优异的耐氧化性、抗粘结性和耐磨性。另外其高温下力学性能好,与钢的亲和力小,适合于中高速(在200m/min左右)的模具钢SKD加工。金属陶瓷尤其适合于切槽加工,采用陶瓷刀具可切削硬度达63HRC的工件材料,如进行工件淬火后再切削,实现“以切代磨”。切削淬火硬度达48~58HRC的45钢时,切削速度可取150~180m/min,进给量为0.3~0.4mm/r,切削深度可取2~4mm。粒度为1µm,w(TiC)=20%~30%的Al2O3-TiC陶瓷刀具,在切削速度为100m/min左右时,可用于加工具有较高抗剥落性能的高硬度钢。

当切削速度高于1000m/min时,PCBN是最佳刀具材料,w(CBN)>90%的PCBN刀具适合加工淬硬工具钢(如55HRC的H13工具钢)。(https://www.xing528.com)

5)高温镍基合金。Inconel 718镍基合金是典型的难加工材料,具有较高的高温强度、动态剪切强度,热扩散系数较小,切削时易产生加工硬化,这将导致刀具切削区温度高、磨损速度加快。高速切削该合金时,主要使用陶瓷和CBN刀具。

碳化硅晶须增强氧化铝陶瓷在100~300m/min时可获得较长的刀具寿命,切削速度高于500m/min时,添加TiC氧化铝陶瓷刀具磨损较小,而在100~300m/min时其缺口磨损较大。氮化硅陶瓷(Si3N4)也可用于Inconel718合金的加工。

加拿大学者M.A.Elbestawi认为的SiC晶须增强陶瓷加工Inconel718最佳切削条件:切削速度为700m/min,切削深度为1~2mm,进给量为0.1~0.18mm/z。

氮氧化硅铝(Sialon)陶瓷韧性很高,适合于切削过固溶处理的Inconel718(45HRC)合金,Al2O3-SiC晶须增强陶瓷适合于加工硬度低的镍基合金。

6)钛合金(Ti6Al6V2Sn)。钛合金强度、冲击韧性大,硬度稍低于Inconel718,但其加工硬化非常严重,故在切削加工时出现温度高、刀具磨损严重的现象。日本学者T.Kitagawa等经过大量实验得出,用直径10mm的硬质合金K10两刃螺旋铣刀(螺旋角为30°)高速铣削钛合金,可达到满意的刀具寿命,切削速度可高达628m/min,进给量可取0.06~0.12mm/z,连续高速车削钛合金的切削速度不宜超过200m/min。

7)复合材料。航天用的先进复合材料(如Kevlar和石墨类复合材料),以往用硬质合金和PCD,硬质合金的切削速度受到限制,而在900℃以上高温下,PCD刀片与硬质合金或高速钢刀体焊接处熔化,用陶瓷刀具则可实现300m/min左右的高速切削。

用于干切削工艺的刀具材料有陶瓷、金属陶瓷、涂层硬质合金及PCBN,就热硬性和热稳定性来说,PCBN材料是最适合高速干切工艺的刀具材料,能获得比湿切削更高的刀具寿命。

2.高速切削加工刀具的结构

高速加工刀具系统由装夹刀柄与切削刀具所组成,刀具系统的装夹刀柄与机床接口相配,切削刀具直接加工被加工零件。刀具系统接口技术包括刀具-机床接口技术与刀具-刀柄接口技术,下面具体介绍。

(1)刀具-刀柄接口技术 刀柄对刀具的夹持力的大小和夹持精度的高低,在高速切削中具有十分重要的影响。如果刀柄对刀具夹持不牢固,轻则降低加工精度,重则导致刀具及工件损坏,甚至引发安全事故。要提高刀具系统夹持精度,就必须设法使刀具得到精密可靠定位,确保足够夹持力,就必须严格控制和提高刀具系统配合精度、加大夹持长度、优化结构设计及合理选材。目前,适宜高速切削加工的刀具夹头主要有以下几种:

1)热缩夹头。利用刀柄装刀孔热胀冷缩使刀具可靠夹紧,它是一种无夹紧元件的夹头,结构简单对称、夹紧力大。

2)高精度弹簧夹头。由日本大昭和精机株式会社生产的高精度弹簧夹头,采用锥角12°锥套,所有夹头都经过平衡修整以适应高速加工的要求。目前,这种夹头的转速可达30000~40000r/min。

3)高精度液压夹头。Big-plus刀具系统的高精度液压夹头采用两点夹持的一体型构造,具有很高的夹持力和夹持精度,且减小了夹头质量。

4)高精度静压膨胀式夹头。由德国雄克公司生产的高精度静压膨胀式夹头,通过拧紧加压螺栓提高油腔内的油压,使油腔内壁均匀对称地向轴线方向膨胀,以夹紧刀具。该夹头夹持精度极高,其径向圆跳动小于3µm。

5)三棱变形夹头。该夹头利用夹头本身的变形力夹紧刀具,其自由状态为三棱形,装夹刀具时,利用液力作用使夹头内孔变为圆形,撤销外力后,内孔重新收缩为三棱形,以实现对刀具三点夹紧。该夹头具有结构紧凑、定位精度高(可达3µm以下)且对称、刀具装夹简单等特点。

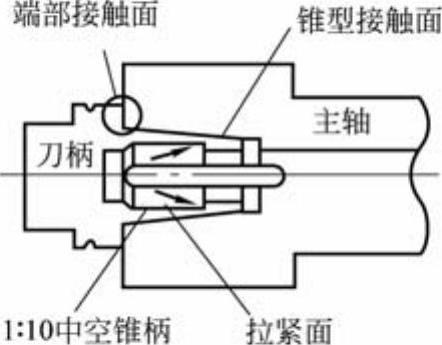

(2)刀具-机床接口技术 常规数控机床通常采用7:24锥度实心长刀柄的BT工具系统,目前共有6种规格且已实现标准化,即NT(传统型)、DIN69893(德国标准)、ISO7388/1(国际化标准)、ANSI、ASME(美国标准)和BT(日本标准)。其中BT(7:24锥度)以其刀柄结构简单,成本低以及使用便利而得以广泛应用,如图1-12所示。

图1-12 BT刀柄

BT刀柄的锥度为7:24,转速在10000r/min左右时,刀柄-主轴系统还不会出现明显的变形,但当主轴从10000r/min升高到40000r/min时,由于离心力的作用,主轴系统的端部将出现较大变形,其径向圆跳动急剧增加到15μm左右。刀柄与主轴锥孔间将出现明显的间隙,严重影响刀具的切削特性,因此BT刀柄一般不能用于高速切削。

为了克服传统刀柄仅仅依靠锥面定位导致的不利影响,一些科研机构和刀具制造商研究开发了一种能使刀柄在主轴内孔锥面和端面同时定位的新型连接方式——两面约束过定位夹持系统。该系统具有很高的接触刚度和重复定位精度,夹紧可靠。目前,该系统主要有短锥柄和7:24长锥柄两种形式。虽然7:24锥柄具有与传统BT刀柄可以互换,可方便地安装于主轴锥孔锥度为7:24的机床上,可提高刀柄与主轴的连接刚度和精度等优点,但从切削速度日趋提高的高速加工的发展趋势来看,锥度为1:10的短锥柄的刀柄结构的发展前景更为广阔。目前,短锥柄的两面约束刀柄主要有HSK、KM、NT、Big-Plus等几种。

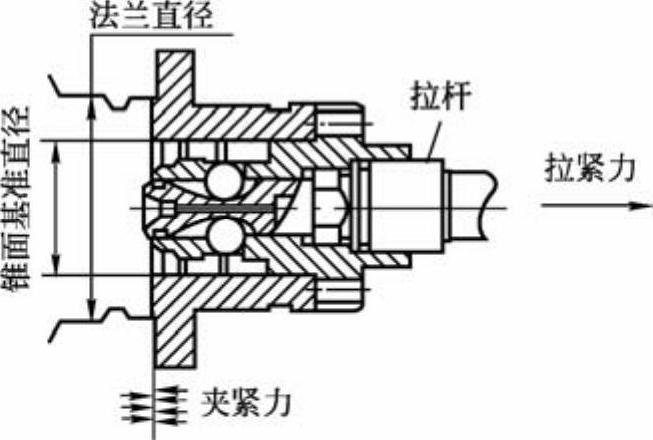

1)HSK工具系统。HSK(德文Hohl Shaft Kegel的缩写)刀柄是由德国阿亨工业大学机床实验室研制的一种双面夹紧刀柄,为1:10(2°51'78")锥度,采用锥面(径向)和法兰端面(轴向)双面定位和夹紧,如图1-13所示。

工作时空心短锥柄与主轴锥孔能完全接触,起到定心作用,保证主轴的连接刚性。在拉紧机构作用下拉杆向右移动,此时刀柄前端锥面的弹性夹爪会径向扩张,同时夹爪的外锥面与空心短锥柄内孔的30°锥面开始接触配合。此时空心短锥柄出现弹性变形,其端面与主轴端面靠紧,消除HSK刀柄法兰盘与主轴端面间隙(约0.1mm),如图1-14所示。

图1-13 HSK工具系统

图1-14 HSK双重定位结构

HSK工具系统突出特征是采用端面和锥面同步接触双重定位,保证配合可靠性。类似BT锥柄,HSK的径向精度取决于锥面接触特性(二者的径向精度最高可达0.2μm)。HSK接口的轴向精度取决于接触端面,与轴向夹紧力无关,仅由结构决定,这与BT锥柄显著不同。HSK刀柄的另一个特征是空心锥柄,以较小的夹紧力产生足够弹性变形,空心薄壁的径向膨胀量保持与主轴内锥孔变形对应。空心柄部还为夹紧拉钉提供了安装位置,实现由内向外夹紧,空心柄部还可内置切削液。采用内夹紧方式可使离心力化为夹紧力,保证高速旋转的刀柄夹紧可靠性。HSK刀柄特征之三是采用1:10的小锥度钉减小锥面部分的夹紧力,提高HSK接口的承载能力,同时又能够保证锥部良好的定位作用。

2)KM工具系统。KM刀柄是1987年美国Kennametal公司与德国Widia公司联合研制的1:10短锥空心刀柄,其长度仅为标准7:24锥柄长度的1/3,如图1-15所示。在夹紧机构拉杆上设有两个对称的圆弧凹槽,该槽底为两段弧形斜面。夹紧刀柄时,拉杆向右移动,钢球沿凹槽的斜面被推出,卡在刀柄上的锁紧孔斜面上。刀柄向主轴孔内拉紧后,薄壁锥柄产生弹性变形,使刀柄端面与主轴端面贴紧,实现锥面和端面同时接触双面定位。

图1-15 KM工具系统

KM系统采用三点接触和双钢珠锁定的方式连接,使KM系统具有刚度高、精度高、装夹快捷和维护简单等优点。研究表明:与BT刀柄相比,HSK刀柄和KM刀柄具有更好的静刚度和动刚度。KM刀柄的拉紧力、锁紧力和动刚度值明显大于HSK刀柄,整体性能最佳。由三者结构及性能比较(表略)知,KM刀柄也存在一些不足,如具有较大过盈量,所需的夹紧力至少是HSK的3倍。

3)Big-plus工具系统。Big-plus刀柄由日本大昭和精机公司(Big-Daishowa Seiki)研制,并且成功申请了专利进行技术保护,与7:24刀柄可兼容互换。Big-plus工具系统结构利用主轴内孔的弹性膨胀锁紧后补偿间隙,缩小刀柄装入主轴后与端面的间隙,保证刀柄与主轴端面配合。工作时,刀柄装入主轴后在主轴端面与刀柄法兰之间留有约0.02mm的间隙,当刀柄被拉紧后,主轴端口弹性扩张,实现锥面与端面的同时接触,避免因主轴的扩张造成刀柄的轴向移动。Big-plus系统的主轴和刀柄制造精度非常高,可以保证系统的整体性能,因而被日本高速机床厂商普遍采用。

与BT锥柄相比,Big-plus锥柄的弯矩承载能力因有一支撑直径而提高,增强了装夹稳定性。Big-plus工具系统刚性高,有衰减振动的功能,在高速切削时可减少刀柄跳动,提高重复换刀精度,延长刀具的寿命,在高速加工领域可获得较高加工精度。

4)Showa D-F-C工具系统。Showa D-F-C刀柄是由日本圣和精机株式会社开发的,其柄部为7:24锥度圆柱形,圆柱面上配有带外锥面的锥套,锥套大端与刀柄本体的法兰端面之间设有碟形弹簧,具有缓冲吸振和双面定位效果。

刀柄采用锥套碟形弹簧的组合式结构,通过移动锥套,可以补偿锥部基准圆的微量轴向位置误差,能可靠地实现双向约束。当锥孔因离心力作用扩张时,在碟形弹簧的作用下,锥套产生轴向位移,补偿径向间隙,确保径向精度。碟形弹簧还能衰减切削时的微量振动,有利于提高刀具的耐用度、改善加工表面质量;该结构设计还解决了HSK、KM、Big-Plus等双面定位型结构在刀柄和主轴锥孔磨损后,锥面定位性能下降的问题。但是刀柄上锥套孔因离心力发生扩张,使Showa D-F-C柄部圆柱体出现间隙,径向刚度和径向位置精度有所下降。

5)Lock工具系统。Lock刀柄是日本株式会社日研工作所开发出的7:24锥度双面定位型结构。其柄部为圆柱体和圆锥体的组合,在该复合体上附带锥套,锥套大端与刀柄本体的法兰端面之间安置碟形弹簧,锥套小端通过细牙锁母定位和锁紧。

Lock最大特点是用端面、锥面和锥套内孔三处锁紧,不同于两面接触高速刀柄仅端面与锥面接触,三处锁紧保证了高速旋转时的系统可靠性。三面定位避免因离心力导致锥套孔与柄部产生间隙,提高系统径向刚度和径向位置精度。但Lock刀柄锥套有开口缝,对动平衡精度有一定影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。