依据安全阀的检测目的,安全阀检测装置可以分为下列几种类型:

1)定压台。

2)有限试验容积的台架(bench)试验装置。

3)动作性能(operational)试验装置。

4)水试验装置。

5)专用的(specialized)试验装置:①导阀试验台;②在线检测装置;③排量试验装置;④蒸汽试验装置;⑤背压试验装置;⑥低温试验装置。

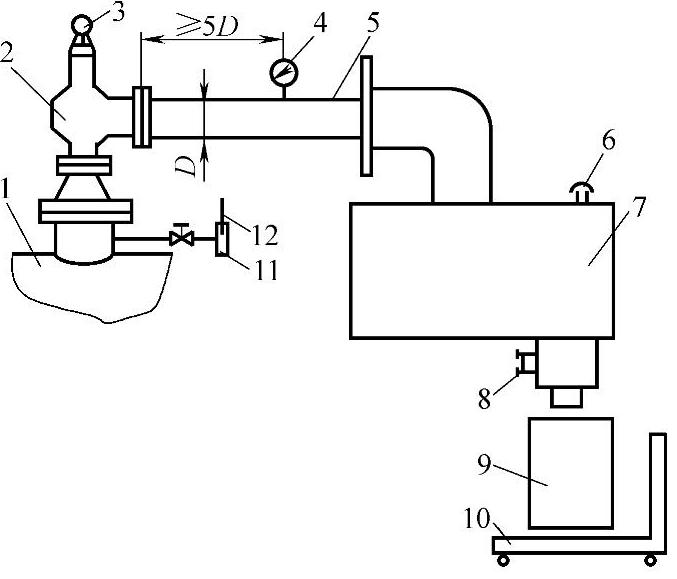

(1)定压台 定压台最常用于安全阀的出厂试验,它是一个简易的试验装置,如图8⁃2所示。用于试验气体安全阀的整定压力和进行阀座的泄漏试验。该试验装置的制造成本低,便于搬运到所需场地使用。然而,由于其不具有试验容积,基本上依靠定压台前的气瓶供气,且供气管路较细,定压时安全阀的阀瓣只能掀缝,整定压力的精确度不高,且不易判定,不能进行启闭压差试验及不能检测阀门的开启高度。

图8⁃2 简易定压台

(2)有限容积的台架(bench)试验装置 有限容积的台架试验装置用于安全阀的出厂试验,它有一定的试验容积(如30~150L),设计用于试验安全阀的整定压力和进行阀座的泄漏试验,有能力试验不同流体的安全阀。该试验装置的制造成本较低,便于搬运到所需场地使用。由于其有一定试验容积,故整定压力较为准确,有明显的启跳动作,但不能进行启闭压差试验以及不能检测阀门的开启高度。

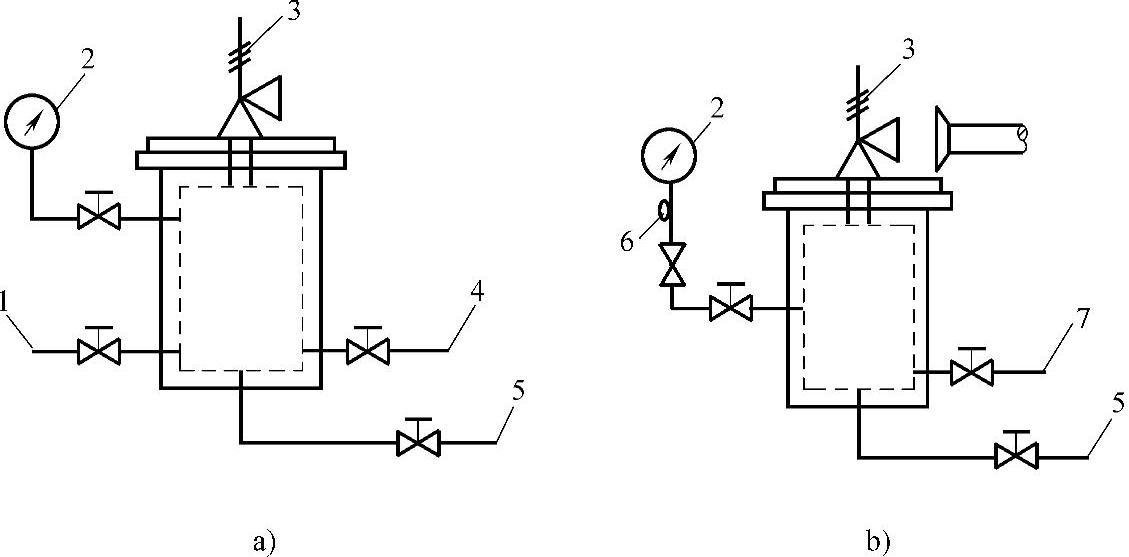

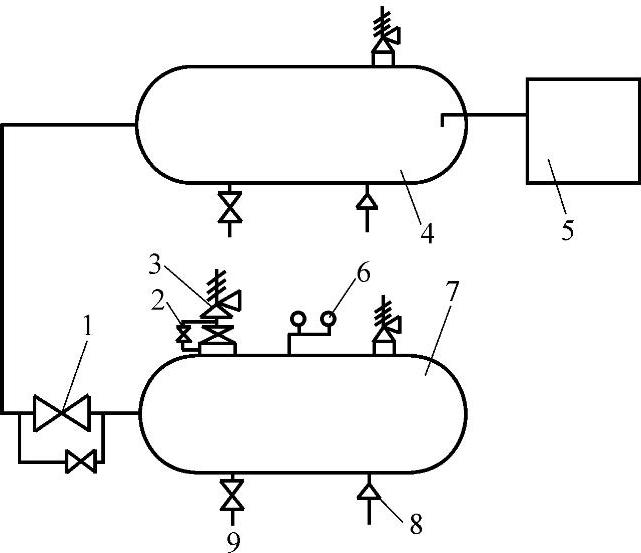

图8⁃3a所示为试验介质为空气和水的有限容积台架试验装置简单示意。图8⁃3b所示为试验介质为蒸汽的有限容积蒸汽台架试验装置简单示意。

图8⁃3 有限容积台架试验装置示意

a)试验介质—空气、水 b)试验介质—蒸汽1—供应水压 2—压力表 3—试验阀 4—供应压缩空气(氮气) 5—泄出 6—冷却弯管 7—供应蒸汽

图8⁃4a所示为一个具有30~50L有限容积的台架试验装置(空气或水)。图8⁃4b所示为其结构示意。图8⁃5所示为一个具有150L有限容积的台架试验装置(空气)。

图8⁃4 有限容积(30~50L)的台架试验装置(空气或水)

a)试验装置外貌 b)试验装置结构示意1—DN50管路 2—液压泵 3—气体贮罐 4—旁通阀 5—数显表6—压力表 7—液体贮罐 8—试验夹持台

(3)动作性能(operational)试验装置 该装置设计用于试验安全阀的整定压力和进行阀座的泄漏试验,并可检测安全阀的机械特性。可以试验不同流体的安全阀以及检测较小口径、较低压力安全阀的开启高度和启闭压差。该试验装置属于固定场地的设备,制造成本较高。

图8⁃6所示为一个具有0.5m3试验容积的动作性能试验装置。其中后者为气体安全阀的试验装置,前者为液体(水)安全阀的试验装置。该试验装置适合于DN50安全阀的动作性能试验。最高气体压力为20MPa,最高液体(水)压力为10MPa。液体试验装置中采取压缩空气挤压水的方式进行试验。

图8⁃5 有限容积(150L)的台架试验装置(空气)

图8⁃6 动作性能试验装置

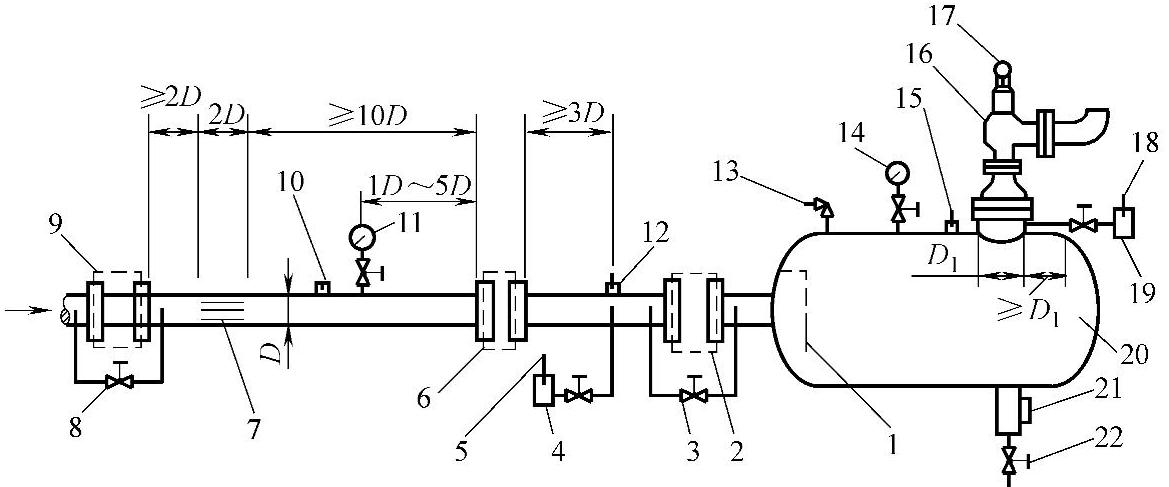

(4)排量试验装置 图8⁃7所示的试验装置配置(ASME PTC25—2014),既可以进行安全阀的动作性能试验,也可以进行安全阀的排量试验。图8⁃8所示为类似装置的现场照片。

图8⁃7 动作性能和排量试验装置配置

1—折流板 2—调节阀的可选位置 3—旁通阀 4、19—蒸汽热量计 5、10、12、15、18—温度计6—流量计 7—导流器 8—旁通阀 9—调节阀 11、14—压力计(表) 13—安全阀 16—试验阀17—开启高度指示计 20—试验容器 21—水位表 22—排泄阀

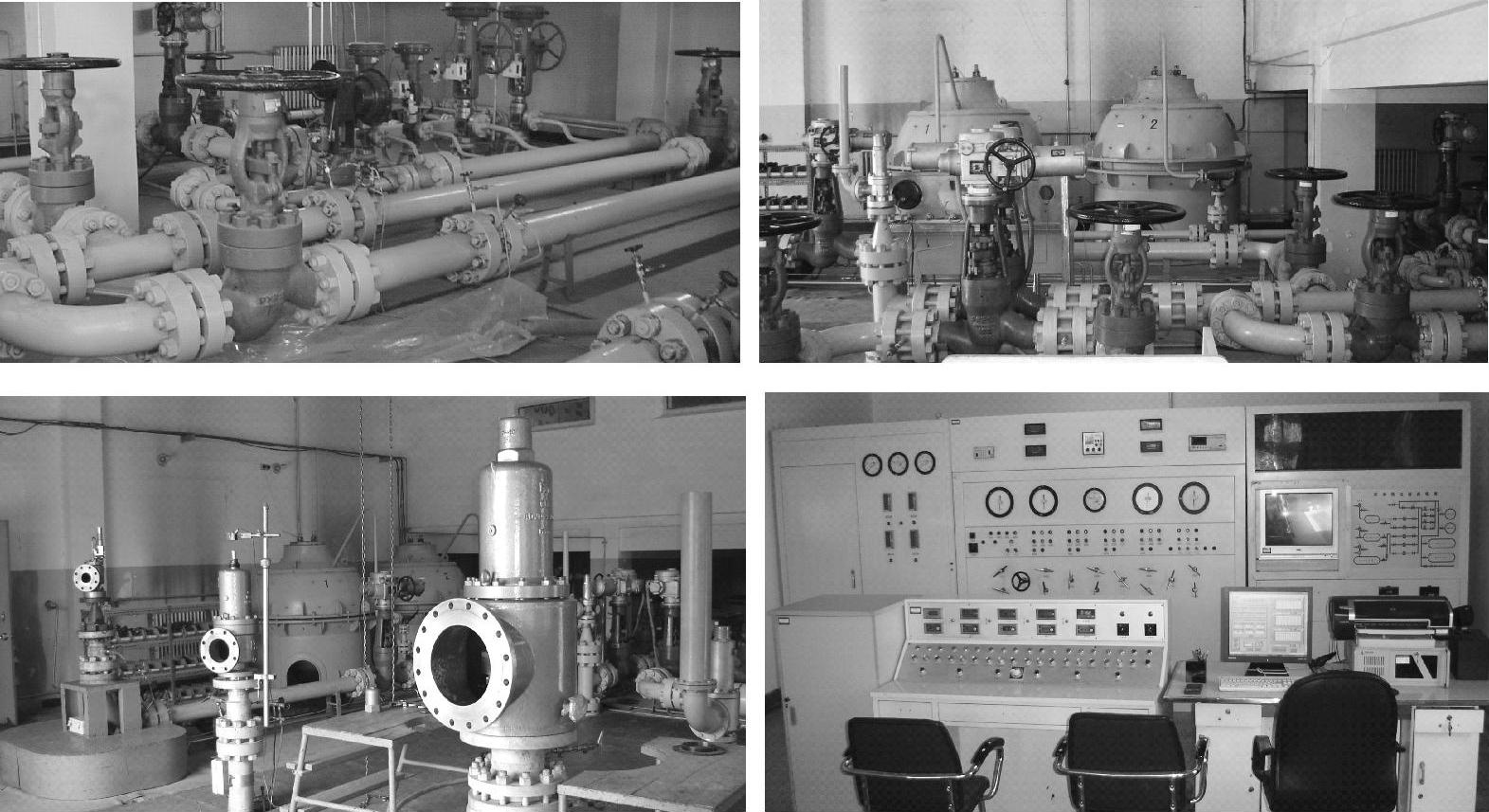

图8⁃8 动作性能和排量试验装置

(5)水试验装置 水试验装置的压力源可以是一个泵或一个与高压气源组合的液体储罐。应采取措施以保证系统中压力脉动减小到最低限度。通常采用高压空气挤压水作为压力源,如图8⁃6中所示的液体(水)安全阀的试验装置。图8⁃9所示为一个承受大气背压力的水试验装置的排放配置。

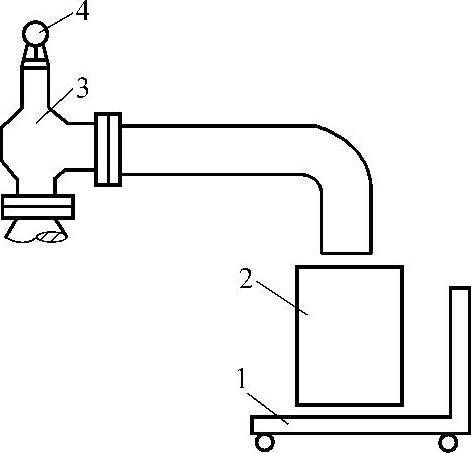

(6)导阀试验台(drum) 图8⁃10所示的导阀试验台是AGCO推荐用于导阀在现场或维修车间的调整整定压力和启闭压差。它包括一个容积为0.01m3的贮罐、阀门和压力表。贮罐的最高压力为27.5MPa(4000psi)(表压)。

图8⁃9 承受大气背压力的水试验装置配置

1—秤 2—称量罐 3—试验阀4—开启高度指示计

图8⁃10 导阀试验台(AGCO推荐)

1—泄出阀 2—调节阀 3—高压氮气或空气供应4—供应系统压力表 5—导阀6—导阀供应管 7—贮罐

(7)在线检测装置 随着现代工业生产装置运行周期的延长,安全阀无法实现每年进行一次检测的要求。为了保证承压设备的连续安全运行,在线检测装置逐渐被青睐。安全阀在线检测是通过一种安全阀在线检测装置,在设备运行的情况下,现场对安全阀进行整定压力的检测(通过感受开启高度、外加辅助载荷迅速下降或者工作介质流动的声响来确定),而不需要提高系统压力。安全阀的整定压力可以以一个使用该试验技术所提供的可接受的精确程度被确定,但是安全阀的启闭压差和性能特性不能被确认。

国内设计、制造在线检测装置的单位不少,型号、功能及性能也各有异,为了保证在线检测的可靠性,TSG ZF001—2006规定在线检测装置必须能够保证安全阀的基本性能要求。

安全阀在线检测装置是一种便携式仪器,一般由机械夹具、液压或者气压动力单元和检测数据处理单元三部分构成。这三部分之间通过软管和电缆互相连成一个完整的安全阀测试系统。其中机械夹具保证对待测安全阀实行夹持定位,为动力单元提供施加附加外力的环境;动力单元提供可调节的压力输出和流量,以便控制外加的提升力和提升速度,且还可用它来完成对泄漏安全阀的强制的关闭;检测数据处理单元则采用一台小型计算机来管理数据的采集、传送、计算、绘图、打印和指示调节等。

采用在线检测装置进行安全阀试验是一种较易接受的检测方法。其优点是较为经济灵活,甚至被保护系统没有压力时也可以进行检测,这样避免了压力系统超压的风险(需要注意的是,当安全阀的进口压力远低于整定压力时,可能造成安全阀的损坏)。其不足是,在线检测装置检测时,需要事先知道阀瓣的承受内部压力的直径尺寸,即受力面积。该面积对于不同的安全阀是不同的,为了获得准确的直径尺寸,则必须事先进行测量。另外,实际的承受内部压力的直径可能是个不确定值。此外,动力单元提供施加附加外力时需要安全阀的阀杆上具备承载的螺纹。检测结果的确定受人为的因素影响较大,检测人员需要经专业的培训和经验积累,通过比对检测结果,控制不确定度。

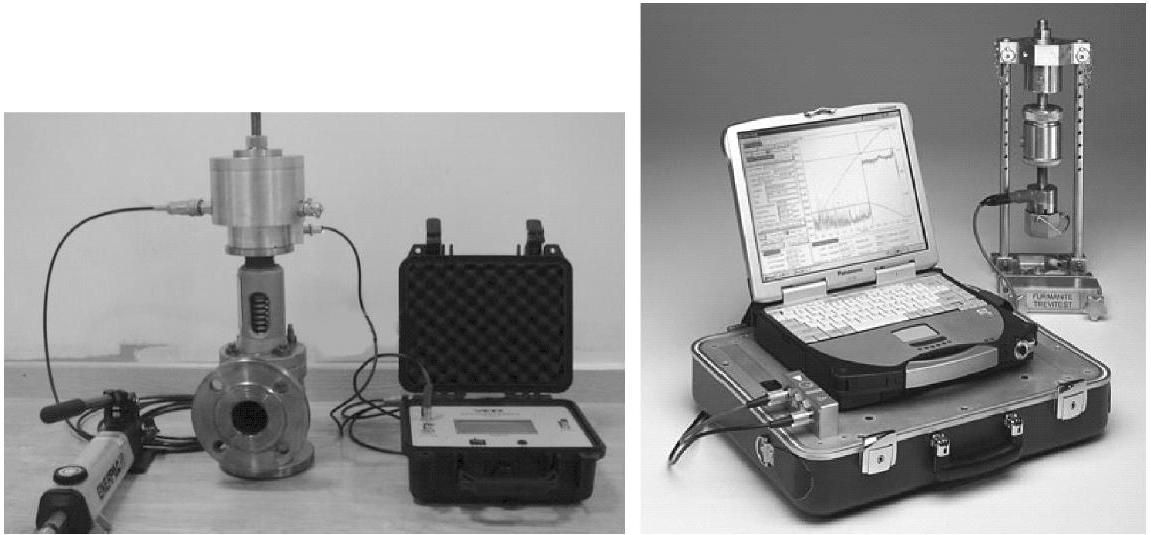

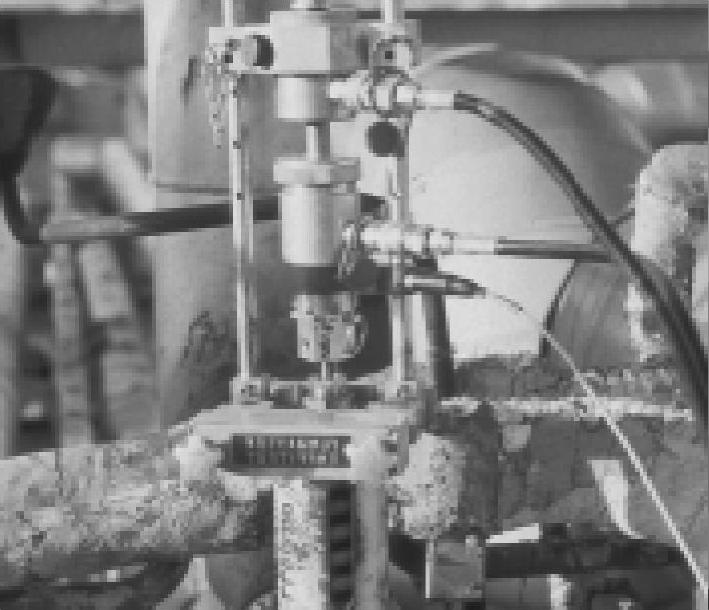

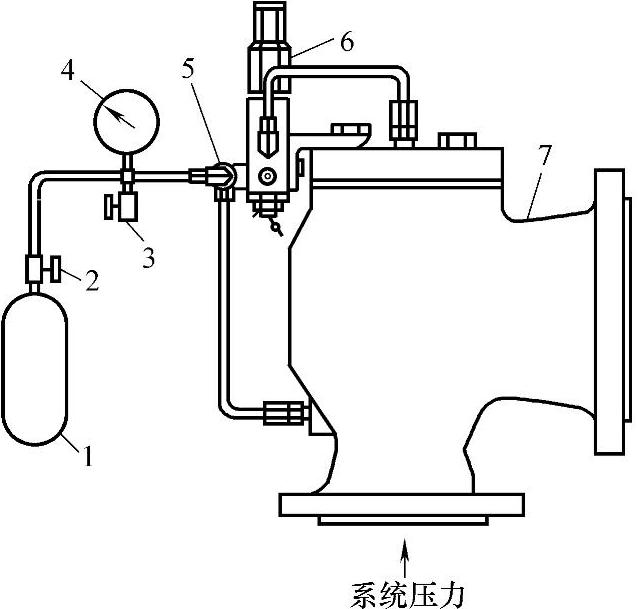

图8⁃11所示为两种在线检测装置。图8⁃12所示为检测装置在线检测的照片。图8⁃13所示为先导式安全阀的现场试验附加装置的典型布置图。

图8⁃11 在线检测装置(摘自北京亚力特科技开发有限公司及FURMANITE公司样本)

图8⁃12 检测装置在线检测

(https://www.xing528.com)

(https://www.xing528.com)

图8⁃13 先导式安全阀的现场试验附加装置典型布置图

1—外部气源 2—调节阀 3—泄出阀 4—压力表5—现场试验附件 6—导阀 7—主阀

(8)高流量试验装置 图8⁃14所示为一种高流量试验装置的配置示意,可见对于高流量试验需要相当大容积的试验容器和贮气罐。

图8⁃14 高流量试验装置

1—8.5m3试验容器 2—控制室 3—液压控制阀 4—40m3气罐

(9)蒸汽试验装置 蒸汽(热态)试验装置的性能试验配置如图8⁃7所示。图8⁃15所示为称重冷凝液试验方法的配置。图8⁃16所示为蒸汽试验的现场照片。

图8⁃15 称重冷凝液试验方法的配置

1—容器 2—试验阀 3—开启高度指示计 4—压力表 5—考虑到膨胀,出口管道宜水平或向下倾斜6—放气口 7—冷凝器 8—水位表 9—称量罐 10—秤 11—蒸汽热量计 12—温度计

图8⁃16 蒸汽试验现场

2 ASME规范(API标准)对检测装置的要求

(1)ASME《锅炉与压力容器规范》(2013版)(第Ⅰ、Ⅷ卷) 试验装置和试验容器应具有足够的尺寸及容量,以保证泄压阀整定压力在要求的允差范围内。

(2)ASME PTC 25—2014《泄压装置—性能试验规范》 试验装置应具有足够的排量和充裕的压力。试

验装置的排量和压力的极限将限制泄压装置满意的操作条件及其他操作特性的确定。试验容器的直径和容积应大到足以获得准确的静压测量以及对被试泄压装置的工作特性的准确确定。

(3)API RP 576—2009《泄压装置的检查》中附录A 具有不足量缓冲容积的试验台不能引起明显的启跳并可导致不准确的整定压力。

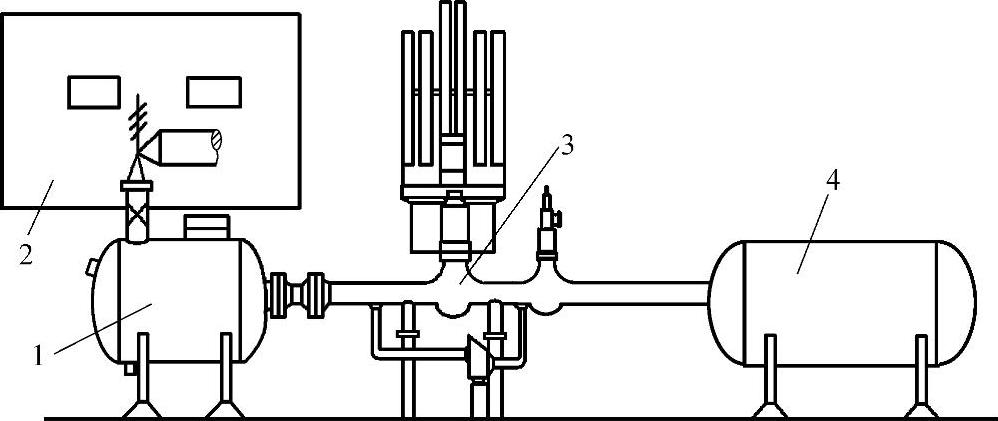

图8⁃17所示为API RP 576—2009中附录A推荐的试验系统,其用作泄压阀的整定压力和密封性试验。需要时也可使用水系统对泄压阀进行试验。该试验台包括一个压缩机或其他高压空气源、一个供应容器、一个试验容器或足够大以积累足够空气而使阀门在整定压力迅速开启的缓冲罐,以及管路系统、压力表、阀门和其他必要的控制试验的仪器。

(4)NBIC 2011第六卷第三部分附件8对用于可压缩流体的泄压装置试验系统的要求

1)试验系统配置

①具有贮罐的试验系统。图8⁃18所示的具有贮气罐的试验系统配置是用于小容量压力源的。其压力源(通常是压缩机或者锅炉)中的试验介质流到一个贮罐中,然后流过一个压力控制阀(通常是截止阀)进入试验容器,通过安装在试验容器上的泄压阀排放出去。假若压力控制阀规格足够大、能够快速开启、能够产生大的瞬间流量而增加超过压力,则可使安全阀达到并维持全开启高度状态。

图8⁃17 API RP 576—2009中附录A推荐的试验系统

1—带压水 2—泄出和压力表接口 3—试验工位4—用于安装不同尺寸安全泄放阀的接头 5—螺纹法兰 6—6in全孔闸阀或球阀 7—3in旋塞阀8—来自压力源 9—直径12in、长度6ft的试验容器 10—泄出口注:1in=25.4mm,1ft=304.8mm。

图8⁃18 具有贮气罐的试验系统

1—控制阀及旁路 2—隔断阀及旁路3—试验阀 4—贮罐 5—试验介质(源) 6—压力表7—试验容器8—疏水阀9—泄出口

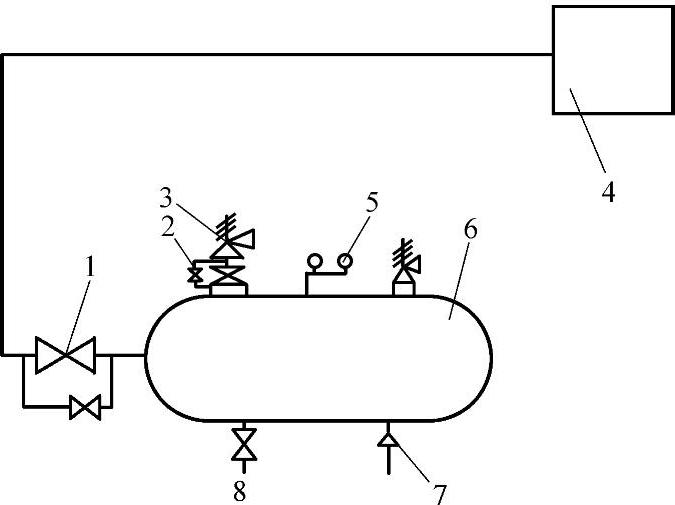

②简化的试验系统。图8⁃19所示的简化的试验系统,其试验容器直接承受来自压力源的压力而没有使用贮罐。在这种配置中,通过安全阀的流量以及随之的超压取决于压力源的流量产生能力。

图8⁃19 简化的试验系统

1—控制阀及旁路 2—隔断阀及旁路 3—试验阀4—试验介质(源) 5—压力表 6—试验容器 7—疏水阀 8—泄出口

2)试验系统要求

①在试验装置中,安全阀通常是安装在一个具有足够大通径的隔离阀上面。两个阀门之间不能插入管道,必须连接试验容器与安全阀之间的任何管线应当尽可能的短而直,以使试验容器与安全阀之间的压力降最小。

②隔离阀与连接法兰必须能支撑安全阀的排放力,并保证这些力不会传递到试验容器。这对于整定压力大于700kPa(100psi)(表压)的大通径阀是特别重要的。

③试验容器应当有一个合适低的长度、直径比。

④压力感受管线应当远离任何进口或者出口而连接到试验容器,因为试验期间流速瞬间变化的压力失真会造成错误的压力读数。当用蒸汽进行试验时,在压力表管线中产生的任何水柱必须予以考虑。

⑤在蒸汽情况中,设备应当隔热和安装疏水阀,以保证试验蒸汽干燥,饱和蒸汽的最小干度为98%。

3)试验容器的尺寸

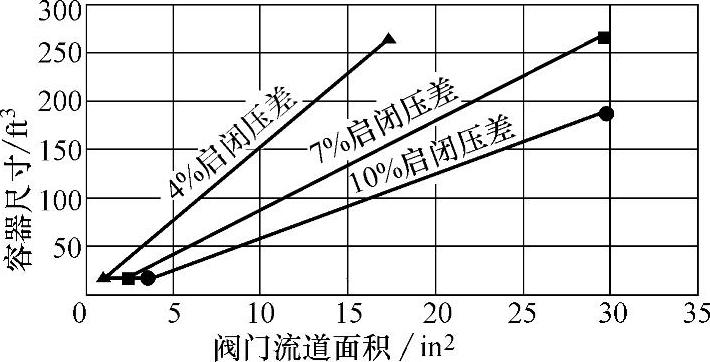

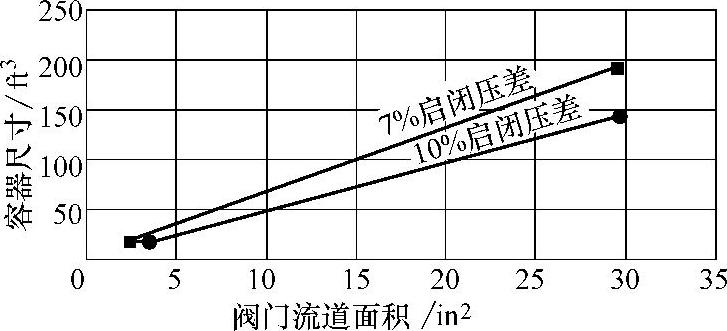

①推荐的试验容器的尺寸如图8⁃20和图8⁃21所示。其配置是试验介质源直接供给一个试验容器。图8⁃20给出了干饱和蒸汽的试验容器的尺寸与阀门流道(喉部)面积之间的关系。曲线显示的整定压力直到3.45MPa(500psi),三个不同的启闭压差分别为4%、7%和10%。蒸汽来源假设供给试验容器的能力为1135kg/h(2500lb/h)。图8⁃21给出了空气的类似曲线,空气来源供给试验容器的能力是5.66m3/min(200ft3/min)。

图8⁃20 蒸汽的试验容器的尺寸与阀门流道(喉部)面积之间的关系

注:1in2=6.45cm2,1ft3=0.028m3。

图8⁃21 空气的试验容器的尺寸与阀门流道(喉部)面积之间的关系

注:1in2=6.45cm2,1ft3=0.028m3。

②对于具有有效流道(喉部)面积小于826mm2(1.28in2)的阀门,必需的试验容器的尺寸较少取决于供给源的能力。对于这些阀门,推荐最小试验容器的尺寸是0.425m3(15ft3)。这对于小阀门能够精确的测量和启闭压差的调整。这个最小尺寸也适合于确定较大阀门的整定压力。假如启闭压差要精确的调整,必须使用更大的试验容器。然而,就所需试验容器的容积而言,更多地取决于气源的供应流量。

比较图8⁃20和图8⁃21可以看出,试验介质为蒸汽的情况下,较空气需要更大的试验容器的容积;启闭压差小的安全阀,较启闭压差大的安全阀需要更大的试验容器的容积。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。