安全阀的密封比压很低,因而要求安全阀的金属密封面具有良好的密封性就必须在密封面的车削加工后进行研磨。研磨是常用的一种光整加工方法。在安全阀制造过程中研磨占有相当重要的地位,它对安全阀质量有着显著的影响。研磨可以使密封表面获得很高的表面几何形状精度及很好的表面粗糙度。可达到的几何形状精度(如平面度)为0.001mm,表面粗糙度为Ra0.05~0.008μm。

研磨时,研磨工具与密封面表面要很好地贴合在一起,研磨工具沿贴合表面作复杂的研磨运动。研磨工具与密封面之间放有研磨剂。研磨剂中的部分磨粒在两表面间滑动或滚动,另一部分磨粒则嵌入或固着在研磨工具的表面层。当研磨工具与密封面产生相对运动时,磨粒就在密封面表面切去一层很薄的金属。密封面上的凸峰部分首先被磨去,然后渐渐达到要求的表面几何形状。此时,为了不让已获得的几何形状破坏,密封面表面上的每一点都应获得均匀的磨削。

由于部分磨料在研磨工具与密封面表面间滑动和滚动,研磨工具表面也会被磨粒所磨耗。研磨工具本身的几何形状精度变化直接影响到工件的几何形状精度。因此,除要求研磨工具的材料耐磨和组织均匀外,研磨工具的磨耗也应均匀,以使它尽可能长久地保持其准确性。

研磨不仅是磨料对金属的机械加工过程,同时还有化学作用。研磨剂中的油脂能使被加工表面形成氧化膜,从而加速了研磨过程。

研磨工具与密封面相对运动的方向应不断变更。运动方向的不断变化使每一磨粒不会在密封面表面上重复自己的运动轨迹,以免造成明显的磨痕而使表面粗糙度值增大。此外,运动方向的不断变化还能使研磨剂分布得比较均匀,从而较均匀地切去密封面表面的金属。

无论是手工研磨还是机械研磨,密封面的几何形状精度主要受研磨工具的几何形状精度及研磨运动的影响。

(1)研磨工具 对研磨工具的材料要求:一是要容易嵌入磨粒;二是要能较长久地保持研磨工具的几何形状精度。

为保持磨粒能易于嵌入,研磨工具的材料应比密封面材料软,但也不能太软,否则磨粒会大部分或全部嵌没,而大大降低或失去切削作用,而且材料过软也会使研磨工具的磨损加快。为使研磨工具不致因很快磨损而丧失其几何形状精度,研磨工具材料应具有较好的耐磨性,它的金相组织也应均匀。组织均匀的材料磨耗也较均匀,有利于保持研磨工具的几何形状精度。

常用的研磨安全阀密封面的研磨工具材料有:

1)灰铸铁。具有润滑性好、磨耗小,研磨效率高等优点。但不能使硬度较高的工件表面获得很低的表面粗糙度值。适宜作为粗研磨,半精研磨或硬度不高的工件表面的精研磨。

2)硬质合金。能使工件表面获得很低的表面粗糙度值,最适宜作为高硬度工件的精研磨。

由于研磨工具不可能磨损得完全均匀,使用时将不可避免地逐渐产生几何形状误差,从而影响密封面的几何形状精度,所以研磨工具应经常进行修整。研磨工具的修整通常是在专用工具(平板或锥套)上配研。研磨工具磨损得特别严重时,可对其重新磨削或刮研,然后再进行配研。

(2)研磨剂 研磨剂是由研磨材料和研磨液组成的一种混合剂。正确选用研磨剂可提高研磨的效率与品质。

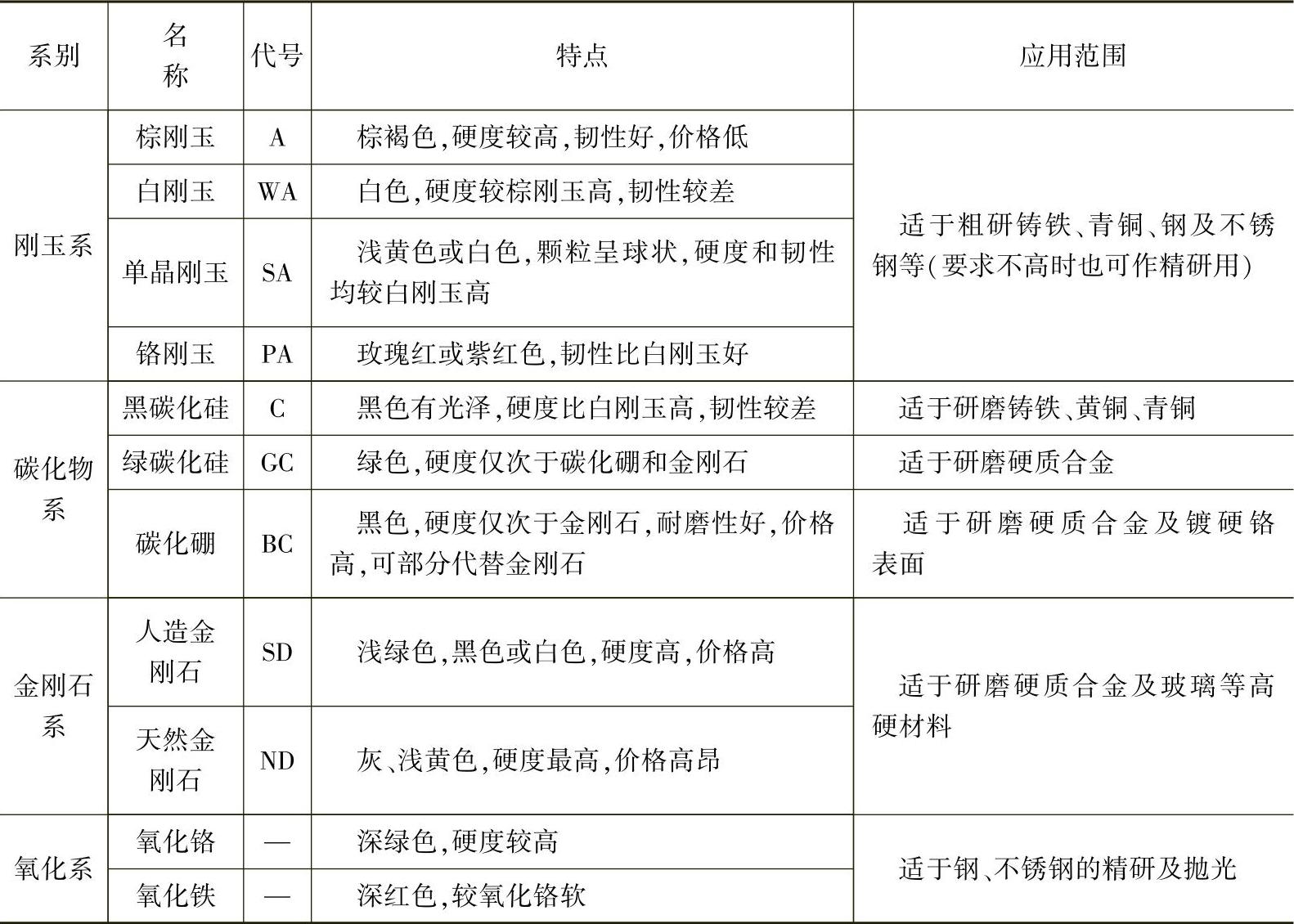

1)研磨材料(磨料)——在磨削、研磨和抛光中起切削作用的材料。常用磨料的类别及应用范围见表7⁃11。

表7⁃11 常用磨料的类别及应用范围

磨粒是将磨料制成特定粒度,作为切除材料余量的磨削、抛光和研磨工具的颗粒材料。粒度是磨粒大小的量度。粒度号是按照执行标准对磨粒尺寸所做的分级标志。粗磨粒是F4~F220粒度号的普通磨料磨粒。微粉是F230~F1200、#240~#8000粒度号的普通磨料磨粒。粗磨粒是用筛孔尺寸来区分其粒度号的;微粉是用沉降法来检验其粒度而区分其粒度号的。我国磨料的粒度组成、粒度标记和检测方法应符合GB/T 2481.1—1998及GB/T 2481.2—2009的规定。

研磨材料粒度的大小对研磨效率及研磨后表面粗糙度有显著的影响。粗研时,密封面的表面粗糙度要求不高,为提高研磨效率宜选用粗粒度的研磨材料;精研时研磨余量小,密封面的表面粗糙度要求严,可采用细粒度的研磨材料。

密封面粗研时研磨材料的粗磨粒粒度一般为F120~F220;精研时所用微粉的粒度为F360~1200(或#500~#2500)。

2)研磨液是用来调和研磨材料的。在研磨过程中起润滑和冷却的作用,使研磨轻快并降低研磨时的切削热,故对研磨的效率和质量有显著的影响。常用的研磨液有:煤油、动物或植物油酸。

3)研磨剂调制方法。先将动物或植物油酸与磨料拌成糊状,然后加煤油调匀,也可拌入适量的氧化铬。由于动物油酸中含有动物性脂肪,外界温度较低时易冻结,此时应适当加热后再配制。

4)研磨剂的选用。安全阀密封面材料很多,使用最广泛的是合金钢与硬质合金。对此选用白刚玉作为研磨材料,可以收到较满意的效果。

当使用外购的研磨膏研磨时,可将少量研磨膏放在容器中或研具上,用稀释剂(水、甘油、煤油等)调和均匀后使用。外购的研磨膏按研磨材料的粒度分不同的规格,并有油溶性和水溶性之分,使用时要注意区别。

(3)研磨的方式 研磨分为机械研磨和手工研磨两种方式。

机械研磨的效率高、质量稳定,不像手工研磨那样要由较高技术等级的工人来操作。机械研磨速度快、省力,但表面质量不好。通常用于工件数量较多而密封要求不高的场合,也可用于密封面损伤较严重的工件。而手工研磨则相反,可使工件表面获得很好的表面质量。因此常作为机械研磨后的精研磨。研磨机首先应考虑研磨轨迹复杂、运动合理的问题,其次才考虑研磨效率。研磨机主要有行星式、振动式、轴摆式等。图7⁃5所示为研磨/抛光机。

手工研磨仅使用简单的研磨工具而不需复杂的研磨设备,但这是一种费力的工作,生产效率很低,研磨质量主要依靠工人的技术水平来保证,因此研磨质量往往不够稳定。

手工研磨时一般均采用湿研磨。在湿研磨的过程中要经常添加稀薄的研磨剂,以便把磨钝了的磨粒从工作面上冲去,并不断地加入新的磨粒,从而得到较高的研磨效率。安全阀密封面为了达到很高的表面质量,往往在精研时采用手工研磨来完成。

安全阀密封面配合的类型以平面型为主,其材料以采用合金钢堆焊硬质合金最为广泛,因此采用的研磨方式一般是平面研磨。研磨平板不管是机械研磨还是手工研磨均一般采用灰铸铁材料。

(4)研磨的工艺 一般金属密封面的平面研磨工序分为粗研、细研、精研、抛光四个步骤。把阀瓣或阀座放在研磨平板、研磨盘上,走8字形研磨。

根据研磨时工件与研具的相对运动方式,研磨又可分为动研磨和静研磨。动研磨是

图7⁃5 研磨/抛光机(https://www.xing528.com)

指研具不动,而工件(可以是阀瓣或阀座)与研具做相对运动;静研磨则相反,即工件不动,研具与工件做相对运动。

1)动研磨的研具一般采用经磨床磨削平整后的平板。研磨工作开始前,应在平板的工作表面涂以煤油,并用清洁干燥的棉纱擦洗干净。在平板上加上适量厚薄的研磨剂,然后把工件需研磨的表面贴合在平板上,沿着平板的全部表面以较大的均匀压力,低速推磨或以旋转和直线相结合的运动方式进行研磨。在研磨过程中须不断变更工件的运动方向(最好是按照连续的8字形轨迹进行运动,同时工件也不断地进行自转)。由于无规则的运动,使得磨料始终在新的方向起作用,工件表面的平整度和粗糙度很快地得到提高,同时也使平板得到均匀的磨耗。研磨一段时间后,应将工件旋转一新的角度后再进行研磨,以防止工件表面的倾斜。

在研磨过程中,磨料由粗逐渐变细,最后失去研磨作用,与此同时冷却、润滑作用也逐渐减弱。因此研磨一段时间后,应重新添上新的研磨剂后再进行研磨。如此反复直至达到粗研磨或半精研磨的要求。

精研磨过程大致与粗研磨和半精研磨相同,由于其目的是提高表面质量,因此应采用硬质合金材料制成的平板作为研具,并选用精研磨用的研磨剂。研磨时,以较小的均匀压力、高的速度、旋磨方式进行研磨,但运动幅度不宜过大。

2)静研磨的研具是一种带有导向并能与阀座环形密封面相配合的环形磨头。由于静研磨用的磨头较动研磨用的平板容易保持平整(通常是在经磨床磨削平整后的铸铁平板上粗研磨后得到),因此静研磨时不必采用由铸铁材料制成的磨头。其全部研磨过程通过由硬质金材料制成的磨头去完成。

静研磨时,先在磨头的环形面上加上适量厚薄的研磨剂,然后把磨头贴合在阀座密封面上,以较大的均匀压力作低速不规则的偏心旋转。由于有导向作依靠,磨头不会逃脱在外,始终沿着密封面的全部表面做相对运动。研磨一段时间后,应将阀座转一角度后再进行研磨。由于磨头和阀座密封面作复杂的相对运动,磨料在其间作滑动、滚动,产生切削、挤压作用,而每一磨料不会在表面上重复自己的运动轨迹。这样磨料就在阀座密封面上切去很薄的一层金属,磨料也由粗变细,研磨液也逐渐变少。因此,研磨一段时间后,应将密封面和磨头表面上残存的研磨剂用清洁干燥的棉花球或软纱布擦净,重新添上新的研磨剂后再进行研磨。粗研磨一般采用湿研磨,精研磨时可适当干一些。但若密封面材料硬度较低时,则可适当湿一些,以防止表面因过干而咬伤。

一台安全阀的密封面研磨完毕后、需把磨头放在经磨床磨削平整后的铸铁平板上进行磨头的研磨,然后放到一块专用的经磨床磨削平整后的铸铁平板上用干研磨的方式检查磨头的平整度,直到认为其平整度达到要求时才可继续另一台安全阀的密封面研磨。

3)研磨中应注意的事项如下:

①在调制研磨剂时和整个研磨过程中,必须注意清洁,不同粒度的研磨剂不能相互掺和,且应严密封存,以防杂质混入。

②研具必须经常进行平整,且应妥善存放。

③不能在同一块平板或磨盘上同时使用不同粒度或不同号数的研磨剂。

④硬质合金材料制成的平板不宜进行粗研磨。

⑤研磨时作用于磨盘的力不应太大,因为人工操作时不易把握,并且尽可能避免因磨料压碎而划伤密封面。

⑥在有条件的场合,阀瓣与阀座的密封面不允许对研。

4)研磨时常见缺陷、产生原因及防止方法:

①密封面成凸形或不平整。其可能原因和相应措施如下:

a.研磨剂涂得太多。应均匀适量使用,涂抹适当。

b.研磨时挤出的研磨剂积聚在工件边缘未擦去就继续研磨。应擦去后再研磨。

c.研具不平整。应重新磨平研具再研磨,并注意检查研具的平面度。

d.研具与导向机构配合不当。应适当调整。

e.研磨时压力不匀。研磨过程中应时常转换一角度后再研磨。

f.研具运动不平稳。研磨速度应适当,防止研具与工件非研磨面接触。

②密封面不光洁或拉毛。其可能原因和相应措施如下:

a.研磨剂选择不当。应重新选择研磨剂。

b.研磨操作时压力过大,压碎磨粒或磨料嵌入工件中。应保持适当的压力。

c.研磨剂涂得厚薄不匀。应均匀涂抹。

d.研磨剂掺入杂质。应先做好清洁工作再进行研磨操作。

e.研具与导向机构配合间隙过小。应适当配合。

f.精研磨时过湿或过干。应适当湿研或干研。

(5)抛光 抛光时所用的微粉较精研时更细,所用微粉的粒度为#3000。

使用研磨和抛光设备以及与之配套的工装,经过研磨和抛光两道加工,能使加工表面获得良好的平面度(0.6μm)和表面粗糙度(Ra0.01μm),并除去个别嵌留在密封表面上的磨粒,以防止其影响密封性能试验而出现泄漏(一般要求表面粗糙度Ra0.1μm、平面度小于3μm就能满足安全阀的密封要求)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。