堆焊密封面的加工工艺方法较多,有等离子弧堆焊、埋弧自动堆焊、手工电弧堆焊、钨极氩弧堆焊、氧乙炔堆焊等。采用较多的是等离子弧堆焊、手工电弧堆焊和钨极氩弧堆焊。等离子弧堆焊的优点是堆焊质量高、母材对合金稀释率(冲淡率)低,堆焊过程易于实现自动化,劳动生产率高。手工电弧堆焊,使用的设备简单、机动灵活、成本低,同时操作比较容易掌握,特别是能够根据实际需要,选择合适的堆焊焊条,获得所要求的合金成分和性能;它的缺点是稀释率(冲淡率)高、生产效率较低,不易获得薄而均匀的堆焊层,而且劳动条件较差。

稀释率是评价堆焊层质量的重要指标。稀释率越大,基体材料融入焊层熔敷金属的量就越多,改变了堆焊合金的化学成分,严重影响堆焊合金的性能,如硬度、耐蚀性、耐磨性和耐热性等。由于各种堆焊工艺方法的不同,产生不同的稀释率,且不同的堆焊材料堆焊在不同的基体母材上,由稀释率所产生的影响也不尽相同。

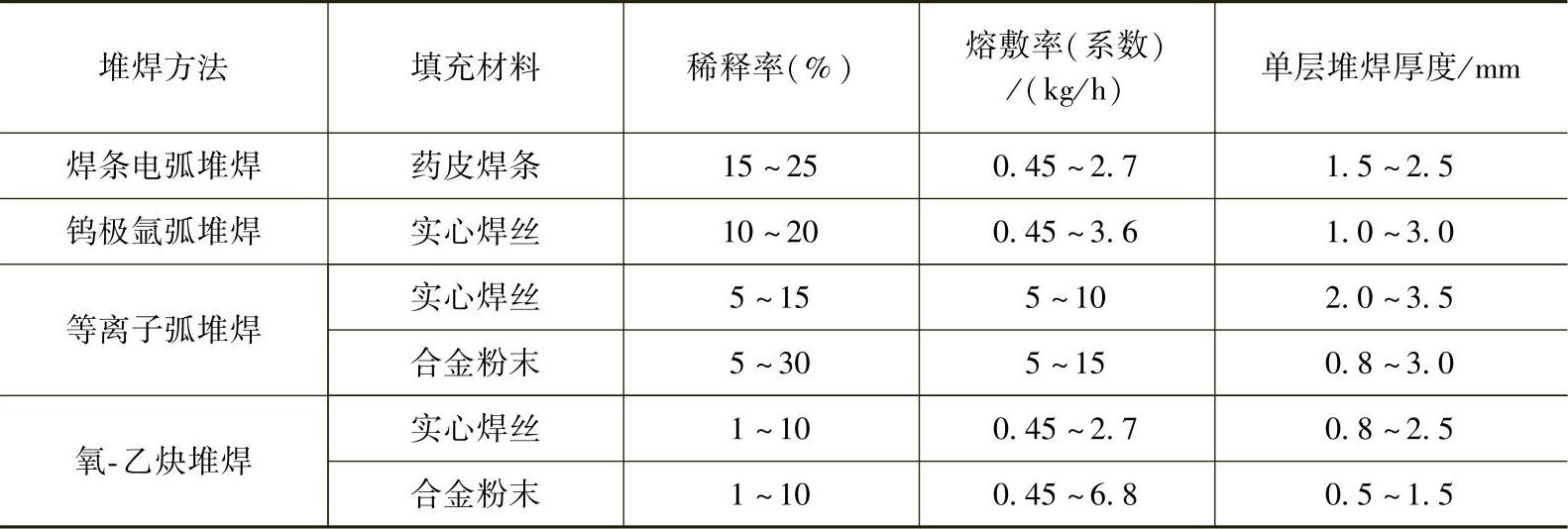

堆焊常用工艺方法的单层堆焊稀释率见表7⁃2。

表7⁃2 堆焊常用工艺方法的比较

按照《安全阀安全技术监察规程》的规定,应当进行堆焊工艺评定。堆焊工艺评定是在堆焊产品之前,为验证所拟定的焊接工艺的正确性所进行的验证过程及结果的评价。工艺评定应根据图样的规定和技术要求,按照GB/T 22652—2008《阀门密封面堆焊工艺评定》的流程,拟定堆焊工艺指导书(WPS)、施焊试件和制取试样、检验试件和试样、测定堆焊层是否具有所要求的使用性能、提出堆焊工艺评定报告(PQR),并对堆焊工艺指导书进行评定。从而验证施焊单位拟定的堆焊工艺正确性。

凡遇到下列情况之一者,应进行工艺评定试验:①初次使用的焊条、合金粉末或焊丝;②初次使用的基体材料;③新的结构型式。

改变堆焊方法、变更堆焊条件时应重新进行堆焊工艺评定。下面主要介绍合金粉末等离子弧堆焊、手工电弧堆焊和钨极氩弧堆焊。

(1)合金粉末等离子弧堆焊

1)等离子弧堆焊工艺特点。等离子弧堆焊是堆焊技术领域中一项较新的工艺方法,在我国阀门制造业应用较广泛的是合金粉末堆焊和冷丝堆焊。等离子弧堆焊除具有堆焊质量高、稀释率低、熔敷率(系数)高等优点外,还有堆焊过程易于实现自动化、堆焊层光滑、平整、厚度可准确控制和生产率高等特点。在适当的条件下,稀释率可控制在5%以内。堆焊层厚度可在0.25~6mm之间任意调整。生产率较高,熔敷率可以达到6kg/h以上。

2)等离子弧堆焊设备。等离子弧堆焊所应用的设备必须满足工艺的要求。一般通用设备由焊接电源、控制箱、送粉器、喷枪、冷却系统和通风防护装置组成。

3)等离子弧堆焊典型工艺。

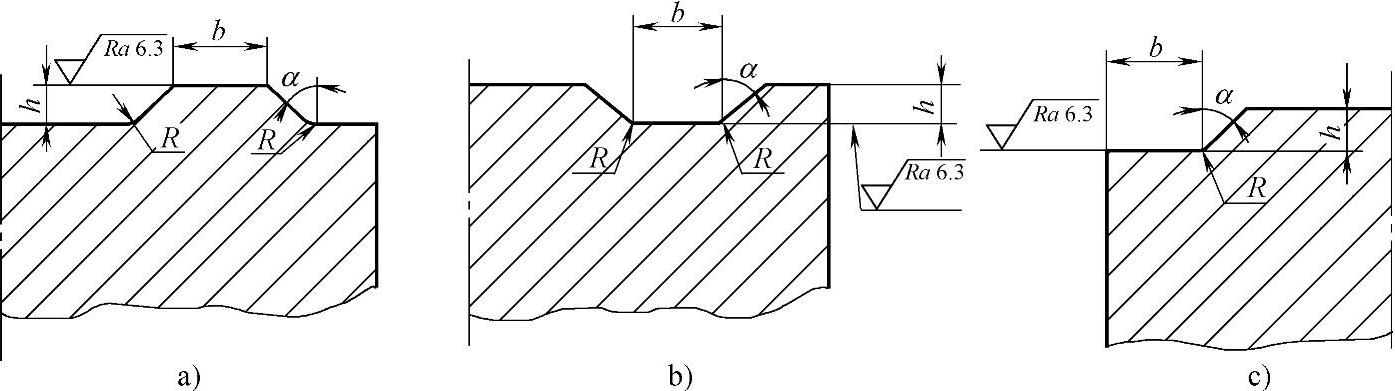

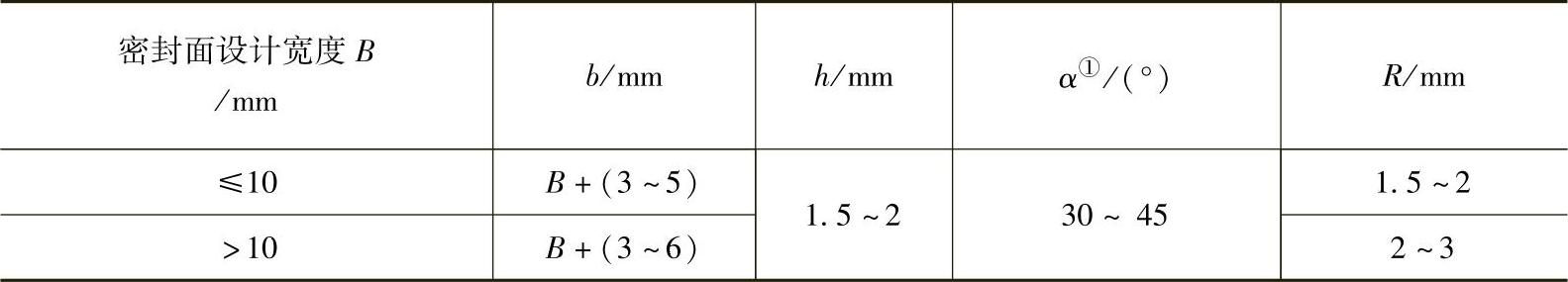

①堆焊基面尺寸。根据密封面的不同要求,堆焊基面可以加工成图7⁃4所示三种中任一种形状(也可以是平面),其尺寸见表7⁃3。

图7⁃4 堆焊基面形状尺寸

a)凸台 b)凹槽 c)凹角

表7⁃3 堆焊基面尺寸

①α也可为90°。

②焊前预热过程要求如下:

a.堆焊钴基、镍基粉末,公称尺寸大于DN25的碳钢焊件均需预热。

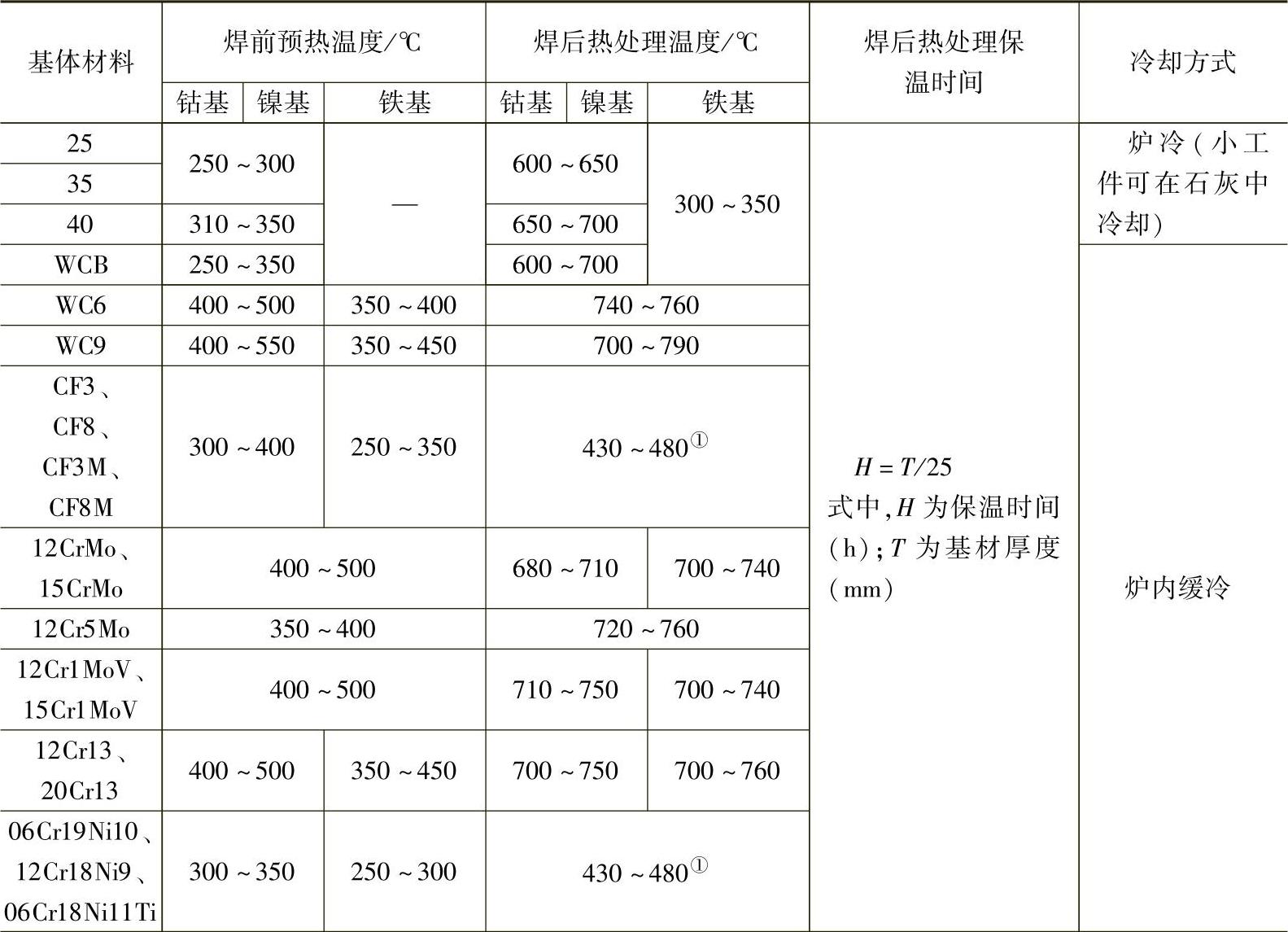

b.预热温度根据基体材料而定。常用基体材料的预热温度见表7⁃4,结构刚性大的工件预热温度取上限。

c.预热保温时间根据工件大小及形状而定。

③堆焊过程要求如下:

a.严格按照经工艺评定合格的工艺规范进行。

b.堆焊不应在灰尘严重、相对湿度不小于84%的环境下进行。

c.堆焊过程中焊件层间温度不得低于预热温度下限,必要时层间需再次加热。

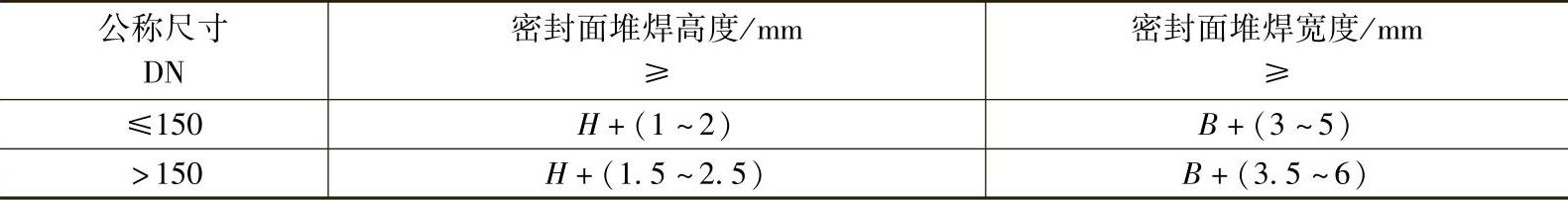

d.堆焊高度及宽度应保证密封面加工后符合设计要求,其值应符合表7⁃5规定。

④焊后热处理要求如下:

a.堆焊后工件应立即放入炉中按表7⁃4规定进行热处理。

b.使用铁基粉末当所选粉种及基体材料有焊后热处理要求时,则需进行热处理。

c.使用钴基、镍基粉末堆焊碳钢工件公称尺寸小于或等于25mm(不包括深孔小口径焊件),可不热处理。

表7⁃4 常用基体材料的预热温度

①为避免奥氏体不锈钢产生晶间腐蚀倾向,推荐采用430~480℃,保温8h的去应力热处理。

表7⁃5 密封面堆焊高度和宽度

注:H为设计高度;B为设计宽度

(2)焊条电弧堆焊

1)焊条电弧堆焊工艺特点。焊条电弧堆焊使用的设备简单、机动灵活、成本低,同时操作比较容易掌握,特别是能够根据实际需要,选择合适的堆焊焊条,获得所要求的合金成分和性能。因此,目前这种方法仍广泛地用于安全阀密封面的制造和修复。(https://www.xing528.com)

2)焊条电弧堆焊设备。焊条电弧堆焊设备,一般包括交流焊接变压器、直流焊接发电机、焊接整流器。这些设备简称为交流弧焊机、直流弧焊机、硅整流弧焊机。

电弧能否稳定地燃烧是保证获得优质焊接质量的主要因素之一。决定电弧燃烧稳定的诸因素中,主要的因素是电焊机。

焊条电弧焊机在结构、电性能和主要参数方面各有不同。交流弧焊机和直流弧焊机的特点和经济效益差异较大,为确保焊接过程的顺利进行并获得良好的堆焊质量,使用中要进行合理地选择。

3)焊条电弧堆焊参数的选择。堆焊参数的选择包括:确定焊条牌号和直径,选择焊接电源的种类、焊接电流大小以及堆焊层数等。由于堆焊基体材料和结构尺寸的不同,所选择的堆焊规范也有所不同。合理的堆焊规范应在工艺评定的基础上得出。在选择堆焊规范时,应考虑以下几个因素:

①焊条的选用。根据阀门基本材料和使用要求,如工作温度、压力等级、工作介质以及设计要求,选择合适的堆焊焊条。

②电源种类和极性。

③焊条直径及焊接电流。焊条直径的选择主要取决于安全阀口径的大小和堆焊面的宽度。不同阀门口径和堆焊面宽度,其焊条直径可参照表7⁃6选取。增大焊接电流能提高生产率。但电流过大,稀释率增大,易造成堆焊金属成分偏析和堆焊过程中液态金属流失等缺陷。而电流过小,易造成夹渣、未焊透等缺陷,且降低生产率。所以应适当地选择焊接电流。一般来说,在保证堆焊层金属成分合格的条件下,尽量选择大电流;但不得因电流过大而使焊条发红、药皮开裂、脱落。

表7⁃6 焊条直径的选择

④堆焊层数。堆焊层数是以保证堆焊层高度满足设计要求为前提。安全阀堆焊一般要求3~5层。堆焊第一层时,为减小基体熔深,一般采用小电流,或者堆焊电流不变,提高堆焊速度,同样可达到减小熔深的目的。堆焊最后一层时,运行速度要注意焊道的成形,以满足堆焊后机械加工的尺寸要求。

4)基体材料为奥氏体不锈钢,堆焊钴基硬质合金的典型工艺。钴基硬质合金具有良好的高温性能、抗疲劳性能,具有优异的热强性能、抗腐蚀、耐磨损、耐冲蚀性能和高温抗蠕变性能,特别是在热态下具有优异的耐擦伤性能。因此,钴基硬质合金常用来堆焊高参数安全阀的密封面。

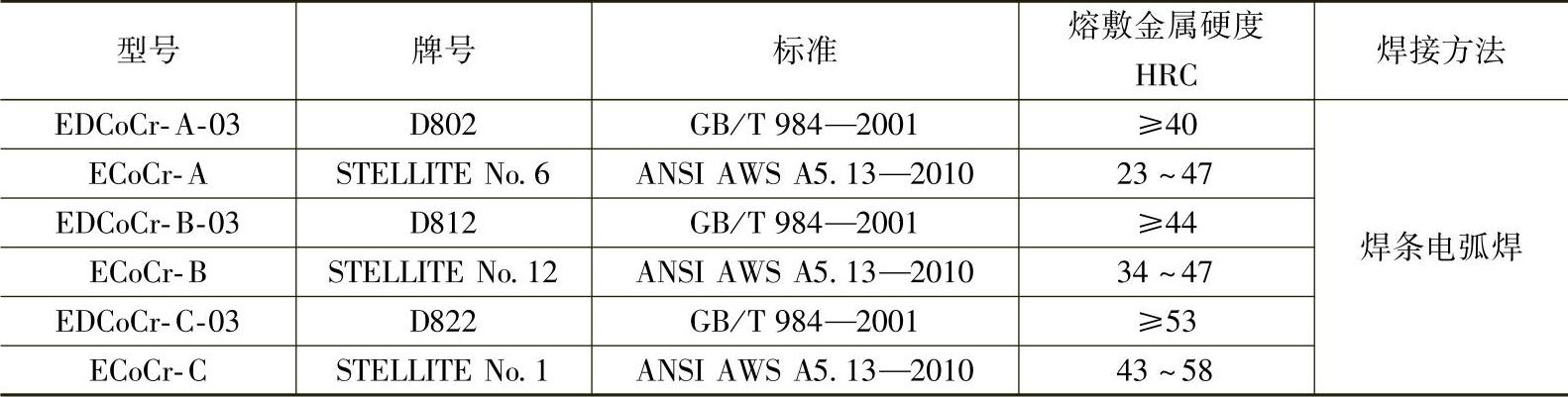

①常用的钴基硬质合金堆焊焊条的型号、牌号、焊层硬度见表7⁃7。

表7⁃7 常用钴基焊条的型号、牌号及焊层硬度

为防止堆焊合金和基体金属产生裂纹和减少变形,零件在堆焊前需进行预热。堆焊过程中,工件温度不应低于预热温度。焊后应采取适当的热处理。

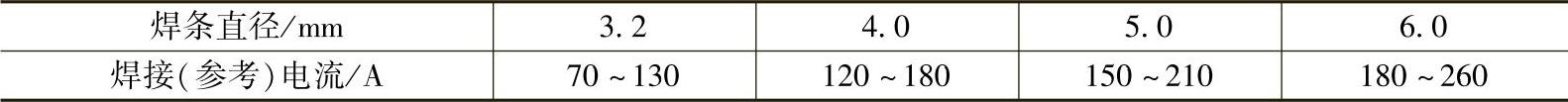

②焊接电流。堆焊采用直流电源,反接极。焊接电流见表7⁃8。

③堆焊注意事项:

a.当母材为奥氏体不锈钢时,焊前工件需要预热的温度为250~300℃,焊后需要热处理的温度为520~575℃。保温时间以工件有效厚度每25mm加热1h计算。焊后缓冷。

b.为减小稀释率,尽量采用表7⁃8中所示电流的下限。

c.焊条的横向摆动幅度应小于焊条直径的3倍。

d.堆焊金属高度要求3mm以上时,需堆焊两层以上。

e.多道堆焊时,焊道重叠1/3~1/4。

表7⁃8 焊条直径与焊接电流

(3)钨极氩弧堆焊 钴基硬质合金的钨极手工氩弧堆焊,熔深较浅、合金烧损少、无飞溅、堆焊成形好。由于有氩气保护,焊层质量高。常用的堆焊焊丝有HS111、HS112、STELLITE 6、STELLITE 12等。

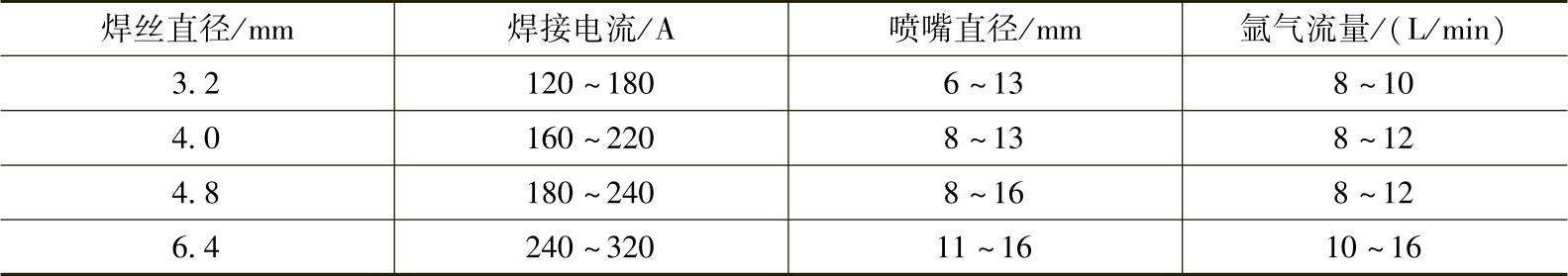

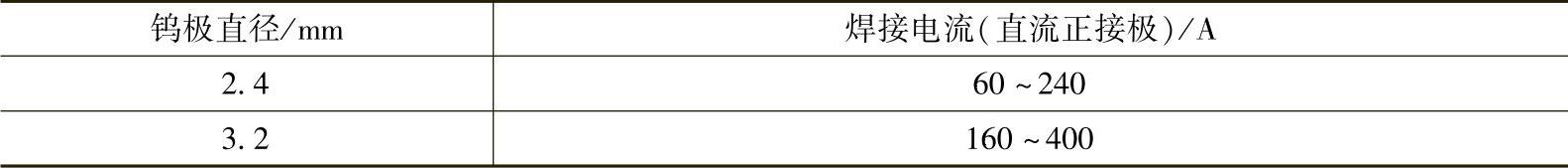

堆焊焊丝直径与焊接电流、喷嘴直径、氩气流量三者的关系见表7⁃9。不同直径的钨极使用电流范围见表7⁃10。

表7⁃9 氩弧堆焊工艺参数间关系

表7⁃10 不同直径的钨极使用电流范围

钴基硬质合金的钨极手工氩弧堆焊注意事项:

1)堆焊前,母材按规定预热温度进行预热。

2)堆焊前应仔细检查钨极氩弧焊设备、高频引弧、保护气、冷却水等控制系统是否正常。

3)堆焊过程中,弧长应保持不变。

4)钨极横摆幅度不应大于钨极直径的3倍。

5)多道堆焊时,焊道两侧边缘应平缓,不可过厚,避免造成多道焊道间熔合不良,形成未焊透、夹渣和气孔等缺陷。

6)当工件较小时,由于堆焊工件急速升温,易使堆焊表面氧化,造成堆焊困难。此时应适当降低预热温度或不预热。尤其当母材为奥氏体不锈钢时更应注意。

7)一般堆焊两层,当堆焊高度3mm以下时,可堆焊一层。

8)多道堆焊时,后焊道应与前焊道重叠1/4~1/3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。