安全阀的主要零件有阀体、阀盖、阀座、阀瓣、导套、反冲盘、调节圈、阀杆、弹簧、调整螺钉等,根据安全阀设计的基本要求,开展进行有关零件的计算及设计。

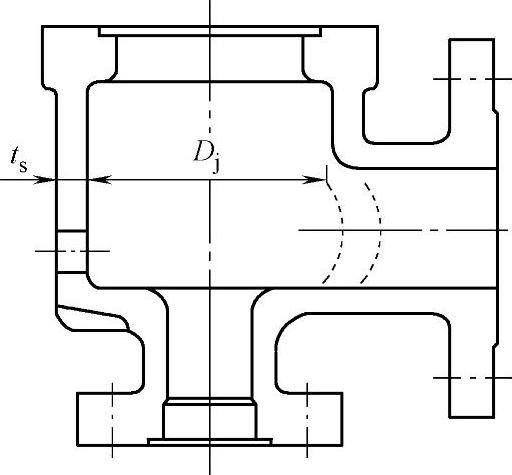

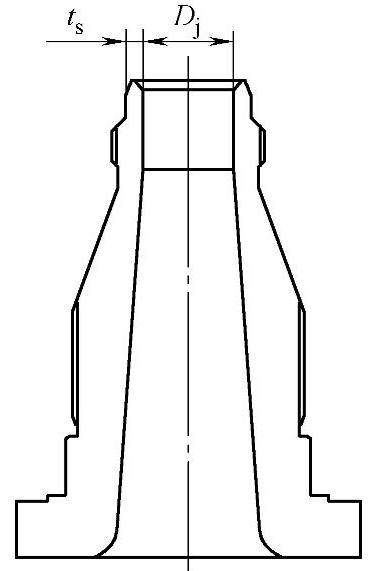

(1)承压件的设计计算 可参考ASME B16.34—2013《法兰、螺纹和焊接端连接的阀门》中的规定要求。由于安全阀的进口压力级往往大于出口压力级,所以需要对安全阀的进口承压件(一般是阀座)和出口承压件(一般是阀体、阀盖)分别进行强度计算及设计,如图3⁃32和图3⁃33所示。

图3⁃32 阀体壁厚计算示意图

图3⁃33 阀座壁厚计算示意图

当按照强度计算的方法计算分析安全阀承压件的壁厚时,设计壁厚ts的确定应按照压力容器的设计准则,必须满足设计壁厚ts大于等于名义壁厚tm。

名义壁厚值按式(3⁃2)计算:

tm=tj+Cf(3⁃2)式中:ts为设计壁厚(mm);tm为名义壁厚(mm);tj为计算壁厚(mm);Cf为腐蚀裕度(mm)。

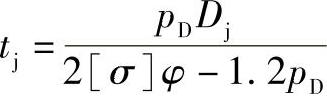

计算壁厚tj可按式(3⁃3)计算:

式中:pD为承压件设计压力(MPa);Dj为计算直径(取承压件内径,如图3⁃33和图3⁃34所示)(mm);[σ]为最大许用应力值(MPa);φ为焊接接头系数。

安全阀阀体及内部承压零件的设计应充分考虑到其进出口连接法兰的影响及制造工艺的影响等因素。

(2)弹簧的设计计算 弹簧直接载荷式安全阀的动作性能主要是由安全阀的流道结构和弹簧刚度决定的。如果弹簧的刚度选择不当,将造成安全阀无法正常工作,如弹簧刚度选取过低,往往造成安全阀较大的启闭压差,弹簧刚度选取过大,容易影响安全阀的排放能力,同时带来频跳、颤振等机械特性问题。

安全阀用弹簧基本都是圆柱螺旋压缩弹簧。在安全阀弹簧设计时,往往将安全阀适用的整定压力范围划分为若干压力段,确定与安全阀的型式、流道结构、应用介质相匹配的各个整定压力范围下的弹簧刚度,并完成相应的系列化设计。压力段的分档应适当,若分档过细,使用弹簧的品种规格将大大增加,导致不必要的成本增加;分档过疏,一根弹簧应用的压力范围过宽,将导致安全阀动作性能指标的下降,甚至带来安全阀排放能力不足的风险。

早期往往采用升力系数法在理论上确定安全阀的弹簧刚度,但安全阀真实准确的升力系数较难获取,并且升力系数的数值也将随着安全阀开启高度和调节机构的变化而变化,对于特定型式的安全阀,最终要通过试验确定与之匹配的理想弹簧刚度。

1)GB/T12243—2005《弹簧直接载荷式安全阀》中对于弹簧设计、制造的基本要求如下:

①弹簧的细长比(高径比,自由高度与中径之比)应小于3.7。

②弹簧两端应各有大于或等于3/4圈的支承平面,支承圈末端应与工作圈并紧,弹簧轴线对两端支承平面的垂直度每100mm长度偏差值不大于1.7mm。

③弹簧指数(旋绕比,中径与丝径之比)可在4~8范围内选取。

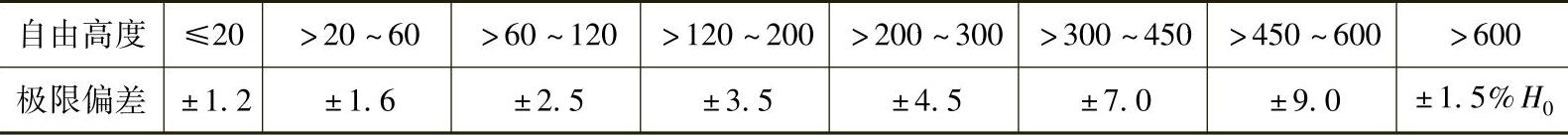

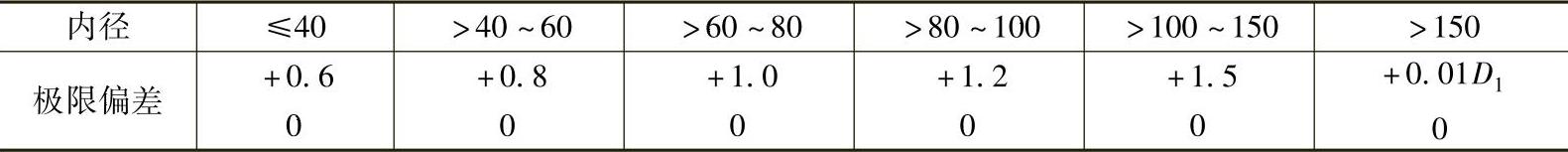

④弹簧自由高度H0的极限偏差见表3⁃5。

表3⁃5 弹簧自由高度的极限偏差(单位:mm)

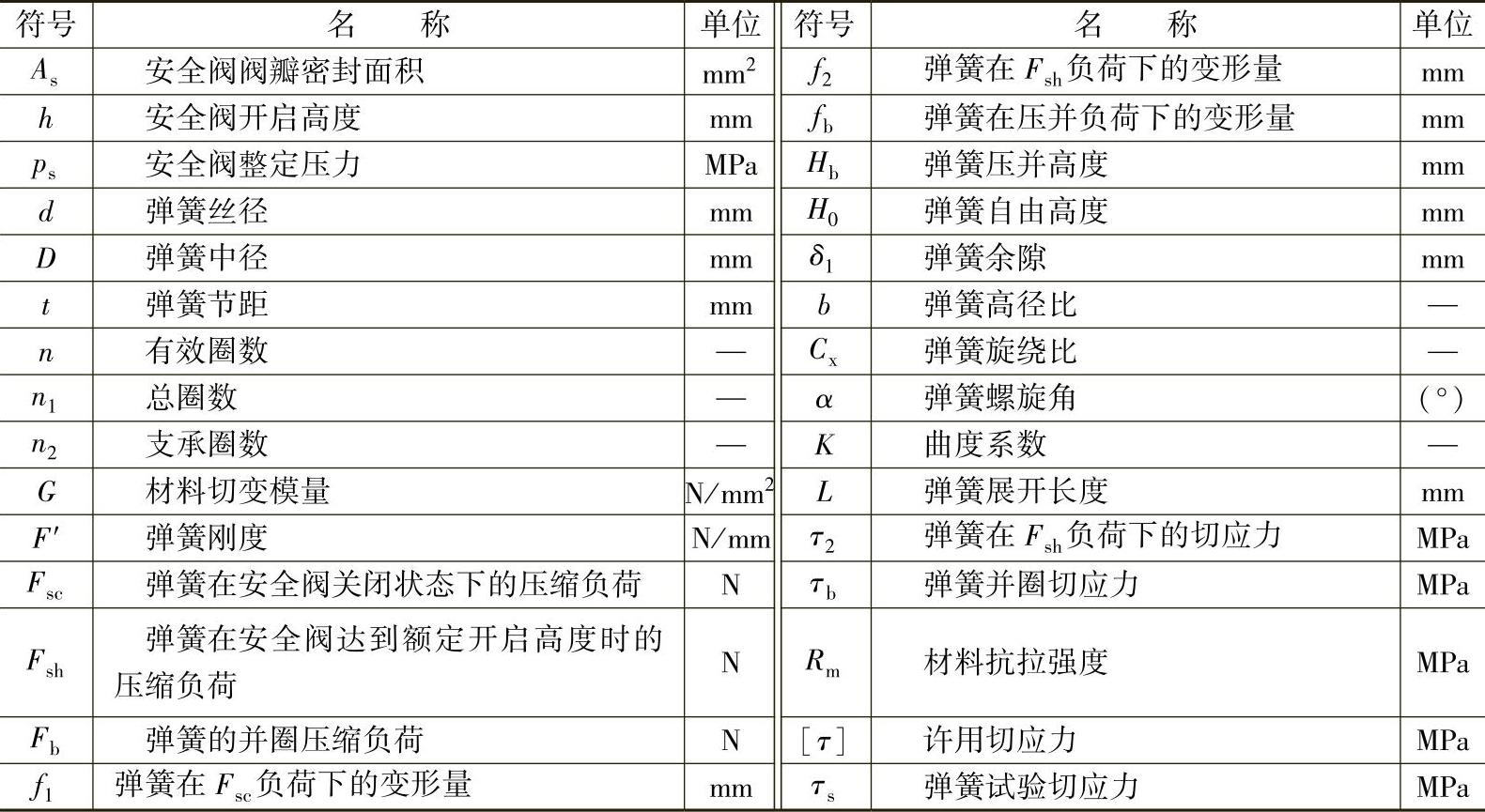

⑤弹簧内径D1的极限偏差见表3⁃6。

⑥弹簧节距应均匀,当弹簧压缩到允许承载的最大负荷下变形量的80%时,工作圈间不应发生接触。

表3⁃6 弹簧内径的极限偏差(单位:mm)

⑦弹簧应按设计要求进行强压处理或加温强压处理,并对所有弹簧进行永久变形试验,永久变形量不超过原始自由高度的0.5%。

⑧弹簧刚度的极限偏差为±10%。

⑨弹簧表面应进行防锈处理。

⑩弹簧最大工作负荷下的变形量应小于或等于弹簧试验负荷下变形量的80%。

⑪弹簧最大工作负荷下的变形量应小于或等于弹簧圈并紧时变形量的80%。

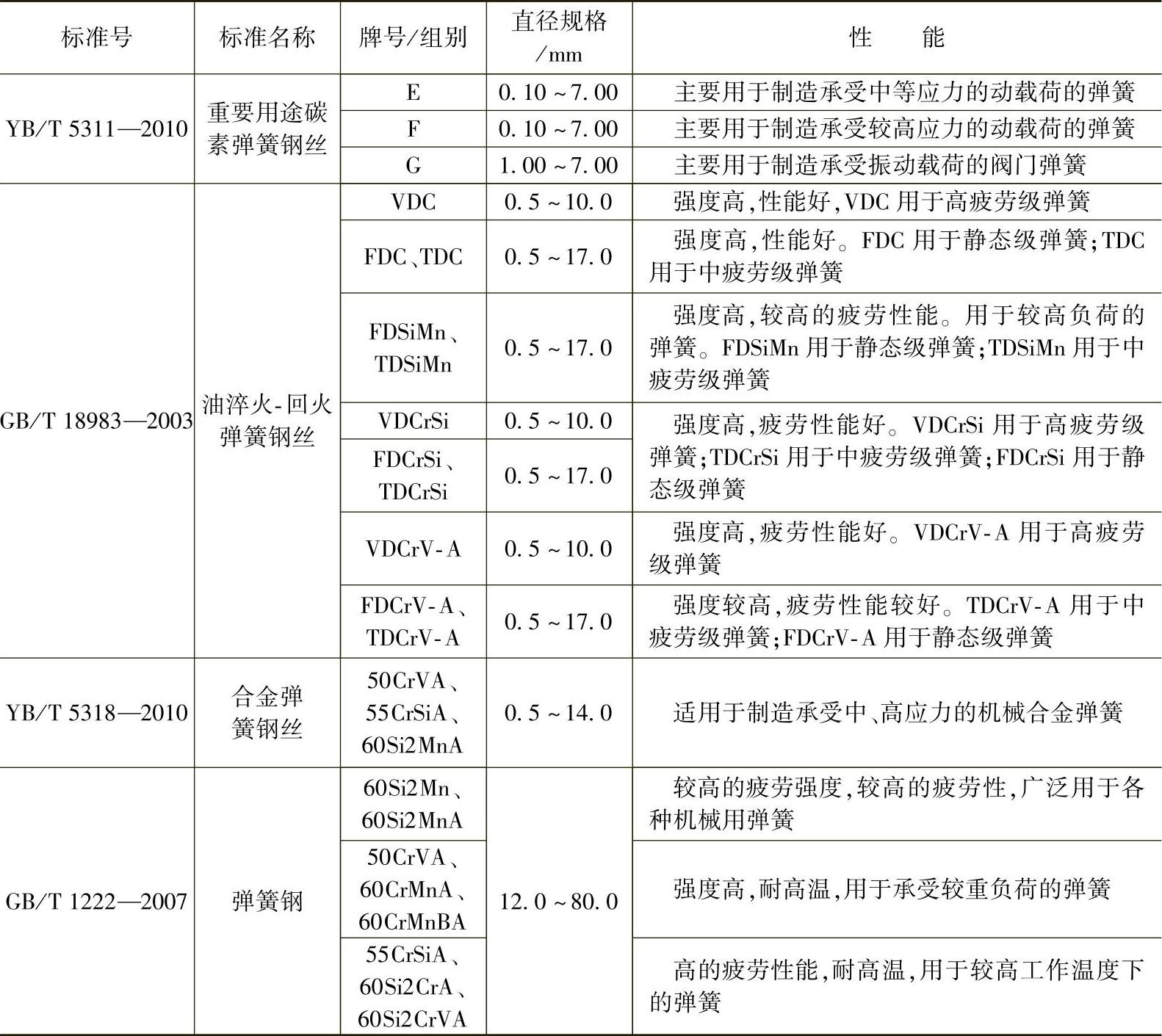

2)弹簧的基本计算公式。安全阀所用弹簧基本为圆柱螺旋压缩弹簧,可按GB/T23935—2009《圆柱螺旋弹簧设计计算》的要求进行设计计算。圆柱螺旋弹簧参数符号见表3⁃7。圆柱螺旋弹簧的计算公式见表3⁃8。

表3⁃7 圆柱螺旋弹簧参数符号

材料的许用切应力[τ]和切变模量G可根据GB/T 23935—2009《圆柱螺旋弹簧设计计算》选取。(https://www.xing528.com)

TSG ZF001—2006《安全阀安全技术监察规程》规定弹簧设计应能保证在安全阀全开启时,弹簧的变形量等于弹簧最大变形量的20%~80%,弹簧设计的最大切应力不大于许用切应力的80%。

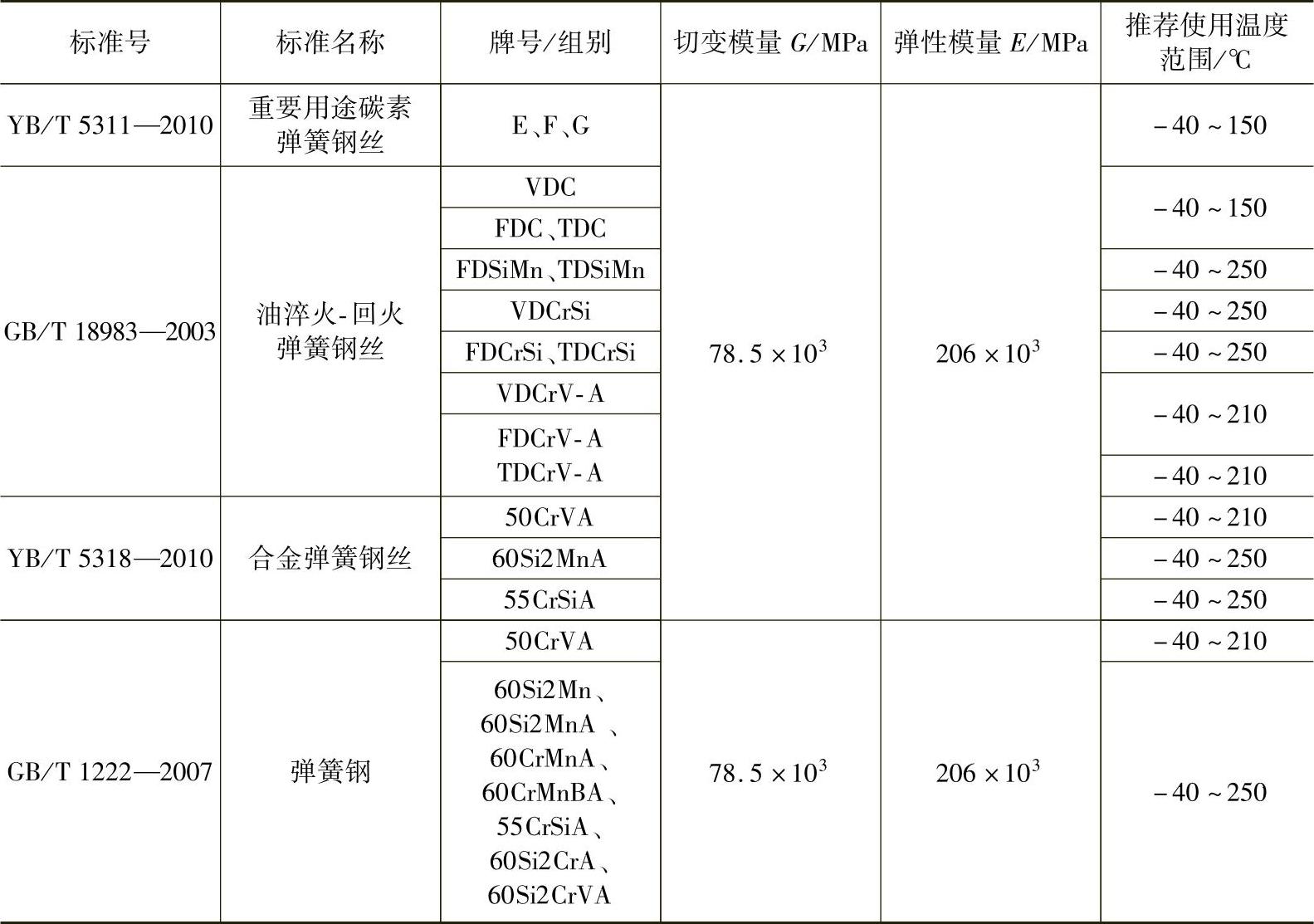

3)弹簧材料的参数如下:

①常用弹簧材料的参数。安全阀弹簧在较高应力下工作,弹簧的综合力学性能、材料质量及热处理对弹簧影响较大。表3⁃9中列出了部分常用的弹簧材料的参数,可在设计选用中作为参考。

表3⁃8 圆柱螺旋弹簧计算公式

表3⁃9 常用弹簧材料的参数

弹簧材料的切变模量G、弹性模量E和推荐温度范围见表3⁃10。

表3⁃10 常用弹簧材料的切变模量、弹性模量和推荐使用温度

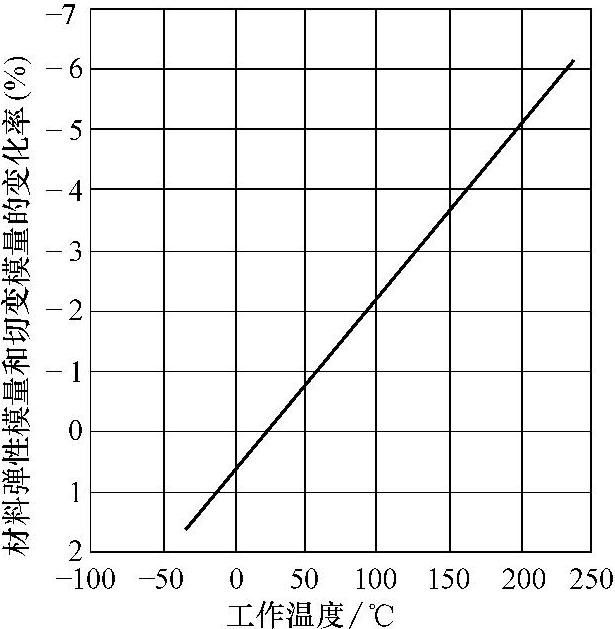

切变模量G、弹性模量E值随着弹簧工作温度的增加而有所减低,GB/T 23935—2009中附录A提供了资料性修正曲线,如图3⁃34所示。

②弹簧的负荷类型和许用应力。

图3⁃34 材料切变模量G、弹性模量E值和温度关系曲线图

a.弹簧的静负荷与动负荷。静负荷为恒定不变的负荷,或者负荷有变化,但循环次数小于104次。动负荷为负荷有变化,循环次数大于等于104次。根据循环次数,动负荷分为有限疲劳寿命和无限疲劳寿命。安全阀用弹簧可视为静负荷弹簧。

b.弹簧许用应力选取的原则。静负荷作用下的弹簧,除了考虑强度条件外,对应力松弛有要求的,应适当降低许用应力。动负荷作用下的弹簧,除了考虑循环次数外,还应考虑应力变化幅度,按照GB/T 23935—2009选取。对于重要用途的弹簧,其损坏对于整个机械有重大影响,以及在较高或较低温度下工作的弹簧,许用应力应适当降低。对有效喷丸处理的弹簧,可提高疲劳强度或疲劳寿命。对压缩弹簧,经有效强压处理,可提高疲劳寿命,对改善弹簧的性能有明显效果。动负荷作用下的弹簧,影响疲劳强度的因素很多,难以精确估算,对于重要用途的弹簧,设计完成后,应进行试验验证。

c.弹簧的试验应力及许用应力。安全阀用弹簧为螺旋压缩弹簧,负荷类型可视为静负荷。

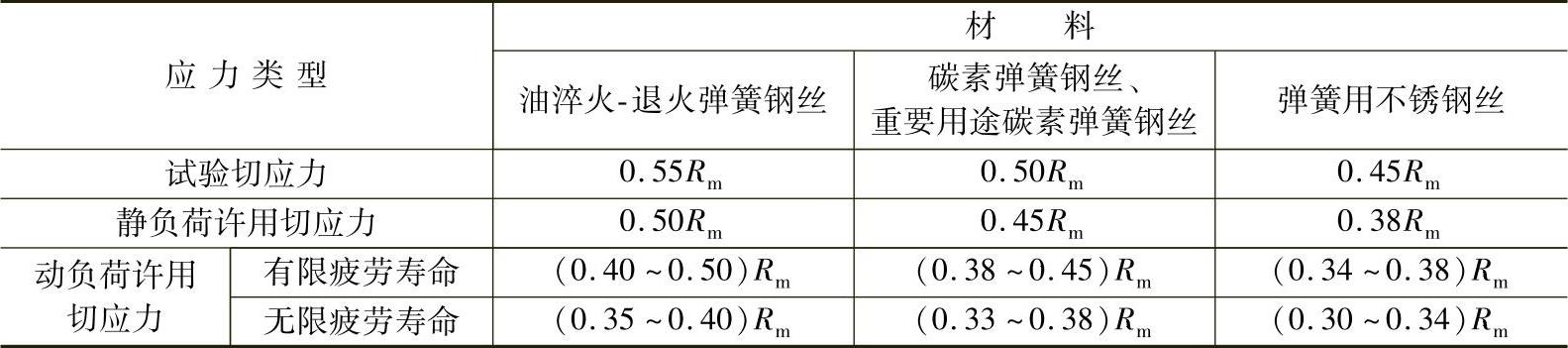

部分材料冷卷压缩弹簧的试验切应力及许用切应力见表3⁃11。

表3⁃11 冷卷压缩弹簧的试验切应力及许用切应力

注:1.拉伸强度Rm选取材料标准的下限值。2.材料直径d小于1mm的弹簧,试验切应力为表列值的90%。3.当试验切应力大于压并切应力时,取压并切应力为试验切应力。

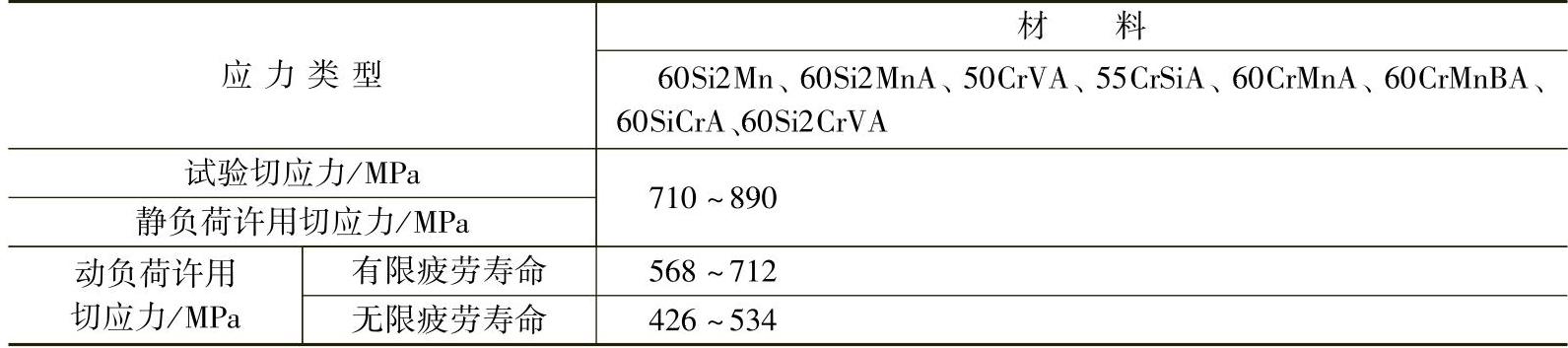

部分材料热卷压缩弹簧的试验切应力及许用切应力见表3⁃12。

表3⁃12 热卷压缩弹簧的试验切应力及许用切应力

注:弹簧硬度范围为42~52HRC(392~535HBW)。当硬度接近下限,试验应力或许用应力则取下限值;当硬度接近上限,试验应力或许用应力则取上限值。

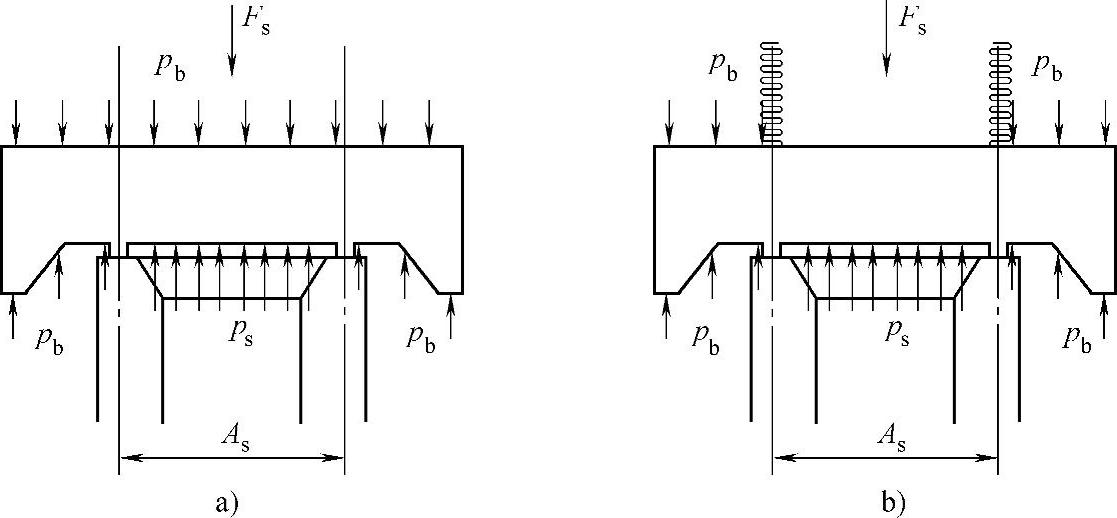

(3)平衡波纹管的选用 当平衡波纹管用作安全阀的背压平衡附件时,平衡波纹管将安全阀内的导套、弹簧、阀盖等工作部件与泄放流道隔离,在阀瓣上隔离出一块等于阀瓣密封面积的背压作用面积。应保证波纹管的背压平衡面积与安全阀阀瓣的密封面积基本相当,如图3⁃35所示。

常规式弹簧直接载荷安全阀出口的附加背压使得保持阀瓣关闭的作用力除了弹簧力以外,又多了一个附加力。该附加力将影响安全阀的实际在线整定压力值,弹簧的实际设定值(冷态试验差压力)应减去附加背压的数值作为补偿。平衡波纹管式安全阀通过波纹管等压力平衡机构,消除了附加背压对整定压力的影响,弹簧的实际设定值也就无须进行补偿。

对于常规式安全阀

Fs=(ps-pb)As(3⁃3)

对于平衡波纹管式安全阀

Fs=psAs(3⁃4)式中:Fs为弹簧力实际设定值(N);ps为安全阀整定压力(MPa);pb为安全阀附加背压(MPa);As为安全阀密封面积(mm2)。

图3⁃35 附加背压对常规式和平衡波纹管式安全阀开启压力的影响

a)常规式安全阀 b)平衡波纹管式安全阀

为保证平衡波纹管式安全阀的动作性能及可靠性,在设计安全阀特别是低整定压力安全阀,如0.3MPa以下安全阀的弹簧刚度时,应将波纹管的刚度予以一并考虑,并根据安全阀的最大承受背压,保证波纹管的耐压性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。