(1)API Std 520—2008《炼油厂泄压装置的定径、选择和安装》第Ⅰ部分 定径和选择 该标准适用于炼油和相关工业中最高允许工作压力大于等于103kPa(15psi)的设备所用泄压装置的定径和选择。该标准所涉及的泄压装置是对无火压力容器和相关设备进行保护,防止因操作故障和火灾而出现超压。

该标准包括基本定义、各种泄压装置的操作特性和应用方面的资料及基于牛顿型流体稳态流动时泄压装置的定径程序和方法。

泄压装置部分中介绍了单独或组合使用的泄压装置的基本原理、操作特性、应用场合及其选择。这些装置包括弹簧载荷式和先导式泄压阀、爆破片装置及其他的泄压装置。定径程序包括确定排放要求,根据API Std 526—2009进行初步定径,介绍了各种类型背压及背压对泄压阀性能、排量、定径和选型的影响,列出了各种流体介质包括气体和蒸汽、水蒸气、液体及气、液两相流(API Std 520—2003中附录C)所需流道面积的计算方法,并给出相关修正系数。

(2)API RP 520⁃Ⅱ—2003 《炼油厂泄压装置的定径、选择和安装 第Ⅱ部分 安装》该推荐方法为最高允许工作压力大于等于103kPa(15psi)的设备所用泄压装置的安装提供了指导方法。包括适用范围和术语定义,对泄压装置进口和出口管线的安装要求及其影响因素,隔离阀的应用、安装和管理要求,阀盖或导阀泄出管正确的泄出方式,对泄出管线的安装要求,对泄压装置的设置和安装位置的规定,对螺栓和垫片的要求,具有错开整定压力的多个泄压阀,安装前各种泄压装置和系统的管理和检查等内容。

(3)API Std 526—2009 《钢制法兰泄压阀》 该标准规定了弹簧直接载荷式和先导式泄压阀的14种流道直径(喉径)在不同温度和压力下的各种规格、压力级、基本材料要求、压力⁃温度范围、进出口安装尺寸及偏差,以及铭牌术语和标记要求。

该标准规定了买方和制造商的主要职责,规定了API标准的阀门必须执行ASME《锅炉与压力容器规范》(2013版)第Ⅷ卷规定的设计和制造要求,按照API Std 520—2003第Ⅰ部分确定所需最小有效流道面积,规定了买方有权在制造厂内按照订单上明确的范围观看工厂试验和对阀门进行检查。

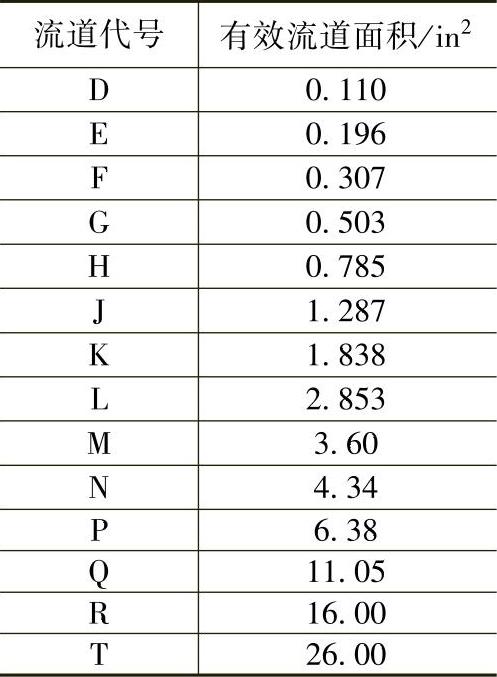

表2⁃18列出API Std 526—2009标准有效流道面积(喉部面积)和代号。

表2⁃18 标准有效流道面积和字母代号

附录A规定了泄压阀的铭牌术语。

附录B给出了5种材料(碳钢、铬钼钢、奥氏体不锈钢、镍铜合金、20合金)的温压曲线。

附录C给出了不同温度下不同材料的波纹管承压能力的修正系数曲线。

附录D给出了阀门选择的例子。

(4)API Std 527—2014《泄压阀阀座的密封性》 该标准阐述了常规式、波纹管式和先导式泄压阀金属座和软座密封性的确定方法。分别介绍了用空气、蒸汽和水检测阀座密封性的试验装置、试验方法、试验压力、泄漏试验和密封性标准。

1)用空气检测阀座密封性的试验装置如图2⁃3所示。金属座用空气进行试验时,整定压力0.103~41.4MPa(15~6000psi)泄压阀的最大允许泄漏率见表2⁃19。

法兰或螺纹出口用盖板堵住

图2⁃3 用空气检测阀座密封性的试验装置

用软座密封的泄压阀,1min时间不允许有泄漏(0泡/min)。

2)用水蒸气进行试验时,对于用金属座或软座密封的两种泄压阀,1min没有听得见或可看得见的泄漏。

3)用水进行试验时,金属密封的泄压阀的最大允许泄漏率见表2⁃20。

表2⁃19 金属座泄压阀最大允许泄漏率

表2⁃20 金属密封的泄压阀最大允许泄漏率

用软座密封的泄压阀,1min时间不允许有泄漏。

4)用空气检测阀座密封性的另一种方法——适用于开放式阀盖的阀门。阀门出口用水局部封闭,水面高于阀座密封面约12.7mm。对于金属座,泄压阀的泄漏率不超过表2⁃19中的50%;对于软座密封的泄压阀,1min时间不允许有泄漏(0泡/min)。

5)对于两种介质的泄压阀,空气、水蒸气、水等试验介质应和主要排放出的介质相同。

(5)API RP 576—2009《泄压装置的检查》 本推荐方法介绍了石油和石化工业中广泛应用的自动泄压装置的检查和维修方法。作为使用单位中这些装置的检查和维修指导,以保证它们的正常性能。该方法介绍了各种类型泄压装置(包括泄压阀、先导式泄压阀、爆破片、重量载荷式真空泄放阀等)的结构、特点及适用场合。

该推荐方法描述了泄压装置非正常性能的原因,有以下11种情况:①腐蚀——泄压装置所遇到的许多问题中最基本的一个原因;②阀座密封面损坏;③弹簧失效;④不合适的定压和调整;⑤堵塞和黏附;⑥材料使用不当;⑦不合适的安装位置、历史记录或识别方式;⑧运输、维修、安装时的粗野处理;⑨不合适的操作压力与整定压力的差值;⑩不合适的泄放管路试验程序;⑪不合适的爆破片的处理、安装和选择。

该推荐方法介绍了检查泄压装置原因——主要原因是确保泄压装置对异常情况时能提供人员安全和设备保护。介绍了泄压装置的各种检查、检查方法、检查内容、注意事项和检查频率及确定检查频率的因素(包括依据RBI评估)。提出了检查记录和报告的各种要求和格式。

(6)ASME《锅炉与压力容器规范》(2013版)第Ⅰ卷 动力锅炉建造规则 超压保护要求 该规范第Ⅰ卷规定了动力锅炉用泄压阀的设计和制造要求。

对动力锅炉用泄压阀的性能要求规定如下:

1)安全阀的设计和结构应保证阀门动作时无频跳,启闭压差大于等于2%整定压力(Δpbl≤2%ps)或者0.015MPa(取两者中的较大值),并在压力超过整定压力不多于3%时达到全开启高度。

2)整定压力极限偏差见表2⁃21。

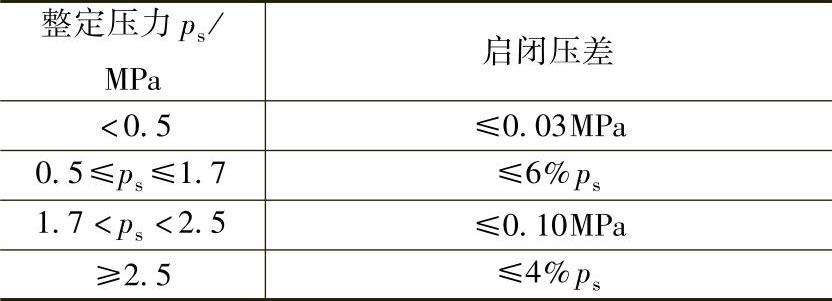

3)启闭压差见表2⁃22。

表2⁃21 整定压力极限偏差

表2⁃22 启闭压差

(https://www.xing528.com)

(https://www.xing528.com)

4)进行密封试验的压力应为预期的最大运行压力,但不高于阀门的回座压力,试验时未发现泄漏现象的阀门可认为已具有足够的密封性。

泄压阀应当是弹簧直接载荷式安全阀、弹簧直接载荷式安全泄放阀或先导式泄压阀。不应采用重锤式或杠杆重锤式安全阀或安全泄放阀。

其最低要求包括结构要求、材料选择、制造及装配的检查、制造厂及装配厂的产品试验、设计要求、V钢印六个方面。包含了对阀体、阀瓣、阀座、弹簧、导套、提升装置的结构设计、材料选择要求;对制造厂及装配厂的制造、试验设备和质量控制程序的要求,以保证阀门性能的一致性。还对受压件的强度、气密试验要求、试验装置、容器和试验方法等进行了规定。

(7)ASME《锅炉与压力容器规范》(2013版)第Ⅷ卷 第一册 压力容器建造规则超压保护 该规范第Ⅷ卷中规定了压力容器用泄压阀的设计和制造要求。

整定压力极限偏差见表2⁃23。 安全阀、安全泄放阀及泄放阀应当是弹簧直接载荷式。如导阀是自身动作且若导阀的某些主要部件失效,主阀在不超过整定压力时能自动开启并泄放其全部额定排量,则可采用先导式泄压阀。

表2⁃23 整定压力极限偏差

任何液体泄压阀其口径至少应为NPS 1/2(DN 15)。

其最低要求包括结构要求、材料选择、泄压阀制造及装配的检查、制造厂及装配厂的产品试验、设计要求、焊接及其他要求等六个方面。包含了对阀体、阀瓣、阀座、弹簧、导套、提升装置的结构设计、材料选择要求;对制造厂及装配厂的制造、试验设备和质量控制程序的要求,以保证阀门性能的一致性;对受压件的强度、气密试验要求;对试验装置、容器和试验方法等进行了规定。

该规范非强制性附录M“安装和操作”中指出,由于不同的使用条件和不同的安全阀和安全泄放阀的设计,对阀的整定压力与容器操作压力之间的差值,只能给予一般性的指导。

无论是弹簧加载或导阀操纵的泄压阀,密封性能是影响阀门选择的另一因素。它应选金属还是弹性阀座因腐蚀或温度这样一些因素而有所不同。应记住,任何程度的密封性获得不应认为是永久性的。阀门的操作运行几乎总是在降低密封程度。

(8)ASME《锅炉与压力容器规范》(2013版)第Ⅰ卷及第Ⅷ卷第一册对泄压阀的排量验证要求 ASME《锅炉与压力容器规范》(2013版)第Ⅰ卷及第Ⅷ卷第一册均规定了泄压阀的排量验证要求。

在泄压阀标以规范标记(第Ⅰ卷的规范标记V;第Ⅷ卷的规范标记UV)之前,制造商应按规范要求进行排量验证。

1)排量验证的三类方法:

①三阀法。制造商只有一种口径、结构,且只鉴定一个整定压力时,采用三阀平均法。

②斜率法。制造商提请鉴定的阀门设计只有一种口径,整定压力在一个范围内时,采用斜率法,又叫四阀法。

③排量系数法。制造商提请鉴定的阀门设计有一系列口径和整定压力时,采用排放系数法(又称九阀法)。

所得排量系数不适用于β值(阀门喉径与进口直径之比)在0.15~0.75的范围之外的阀门,除非用试验证明阀门的单个排量系数其极限值在平均系数值的±5%以内。

2)排量验证要求:

①第Ⅰ卷的要求:允许最大超压为3%或0.015MPa(取两者中的较大值);启闭压差≤4%整定压力(若整定压力≤0.7MPa,启闭压差≤0.03MPa)。

先导式泄压阀可以不安装导阀进行排量验证。但在排量验证之前,已确认导阀能使主阀在不超过整定压力的3%或0.015MPa(取两者中的较大值)时能全部开启,并能满足规范的全部要求。

②第Ⅷ卷的要求:允许最大超压为10%或0.02MPa(取两者中的较大值);对于可调启闭压差结构的可压缩流体的泄压阀,其启闭压差不超过整定压力的5%或0.02MPa(取两者中的较大值)。

先导式泄压阀可以不安装导阀进行排量验证。但在排量验证之前,已确认导阀能使主阀在不超过整定压力的10%或0.02MPa(取两者中的较大值)时能全部开启,并能满足规范的全部要求。

对于弹簧直接载荷式阀门,如果阀门中具有较高整定压力的弹簧力比Rsf=Fso/Fsc(Fsc为阀门处于关闭状态时的弹簧力;Fso为阀门处于额定开启高度时的弹簧力)不大于排量验证试验用最高整定压力阀弹簧力比的1.1倍;弹簧力比也不大于排量验证试验用最大喉径弹簧力比的1.1倍,排量验证试验结果可以外推到整定压力高于排量验证试验中所用最高整定压力的阀门。如果阀门的流道的所有尺寸及由于介质对活动部件的动作影响升力的零件的所有尺寸与排量验证试验中所用阀门的相应尺寸成比例,则排量验证试验结果可以外推到比排量验证试验中所用阀门更大或更小的阀门。

当设计有变更时,需重新做排量验证试验。

(9)ASME PTC 25—2014 《泄压装置——性能试验规范》 该规范规定了泄压装置的试验装置、试验方法和试验报告格式。

泄压装置的试验目的是确定泄压装置的性能。该规范规定了进行试验的程序、计算结果及进行修正。该规范提供了排量试验(第Ⅱ部分)和在线及台架试验(第Ⅲ部分)的说明。试验是在各种进口和出口条件下用已知物理特性的蒸汽、气体、液体进行。

由于试验装置的排量和压力的限制将影响泄压装置满意的运行条件和其他运行特性,试验装置应具有足够的排量和压力。

规范中有152个术语的定义和说明。

1)第Ⅱ部分 排量试验。

试验条件:试验容器的直径和容积应足够大,以获得准确的静压测量及对被测泄压装置的工作特性的准确确定。

液体压力源可以是一个泵或一个与高压压缩气体相连的液体贮罐。需采取措施保证系统中的压力脉动减小到最低限度。

该规范规定了八种情况的试验布置和程序。试验的持续时间应在稳定条件下获得必需的性能和排量数据。对于重闭式泄压装置,记录整定压力和回座压力,直到稳定的至少最后的3次测量值。当整定压力和启闭压差的这些测量值的偏差在其平均值的±1%或±0.0035MPa(0.5psi)之内时(取两者中的较大值),认为是稳定的。

2)第Ⅲ部分 在线及台架试验。

在线试验目的:迅速简单地确认阀门的整定压力及动作性能,而不是为了证明阀门的全部性能与规范标准的一致性。

三种在线试验的方法:①采用系统压力进行试验;②采用其他压力源进行试验(先导式泄压阀);③采用辅助开启装置进行试验(不能确定回座压力)。

泄放排量的在线校验(确定近似排量。多数情况下,试验目的在于校验在线的泄压装置是否具有足够的尺寸以防止超压情况的发生)。

台架试验的试验介质:①适用于水蒸气的阀门用水蒸气进行试验;②适用于空气、气体或蒸气的阀门用空气或气体进行试验;③适用于液体的阀门用水或其他适当的液体进行试验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。