(1)GB 150 1—2011《压力容器 第1部分:通用要求》 该标准规定了金属制压力容器(以下简称容器)的建造要求。规定了材料、设计、制造、检验和验收的通用要求。

该标准适用于设计压力不大于35MPa的钢制容器,适用的设计温度范围为-269~900℃。

在GB 150.1—2011“附录B超压泄放装置”中有对安全阀的明确要求。该附录内容包括:范围、定义、一般规定、安全阀、爆破片安全装置、安全阀与爆破片安全装置的组合装置、容器安全泄放量的计算、泄放装置泄放面积计算、泄放装置的设置、泄放管等。

相关内容摘录如下:

附 录B

(规范性附录)

超压泄放装置B.1 范围B.1.1 容器在操作过程中可能出现超压时,应按本附录的要求配备超压泄放装置(以下简称“泄放装置”)。B.1.2 本附录适用于容器上的泄放装置,包括安全阀、爆破片安全装置、安全阀与爆破片安全装置的组合装置。安装在容器连接管线上的泄放装置可参照本附录。B.1.3 本附录不适用于操作过程中可能产生压力剧增,反应速度达到爆轰状态的容器。

注:爆轰(detonation)系指物质的燃烧速度极快,达到1000m/s以上时,产生与通常的爆燃根本不同的现象。B.3 一般规定B.3.1 容器装有泄放装置时,一般以容器的设计压力作为超压限度的起始压力。

设计图样及铭牌上标注有最高允许工作压力时,可用容器最高允许工作压力代替设计压力,以下同。B.3.2 当容器上装有泄放装置时,泄放装置的动作压力与容器的超压限度应满足如下规定。B.3.2.1 当容器上仅安装一个泄放装置时,泄放装置的动作压力应不大于设计压力,容器的超压限度应不大于设计压力的10%或20kPa中的较大值。B.3.2.2 当容器上安装多个泄放装置时,其中一个泄放装置的动作压力应不大于设计压力,其他泄放装置的动作压力可提高至设计压力的1.05倍,容器的超压限度应不大于设计压力的16%或30kPa中的较大值。B.3.2.3 当考虑容器在遇到火灾或接近不能预料的外来热源而可能酿成危险时,容器的超压限度应不大于设计压力的21%;如B.3.2.1或B.3.2.2中泄放装置不能满足这一超压限度要求时,应安装辅助的泄放装置,辅助泄放装置动作压力不大于设计压力的1.1倍。B.3.6 当容器需要安装泄放装置且没有特殊要求时,应优先选用安全阀。B.3.7 符合下列条件之一者,应采用爆破片安全装置:

a)压力快速增长(如增加分子量的化学反应、化学爆炸、爆燃等)。

b)对密封有较高要求。

c)容器内物料会导致安全阀失效。

d)安全阀不能适用的其他情况。B.3.8 为了最大限度减少贵重介质\有毒介质或其他危害性介质通过安全阀向外泄漏,或为了防止来自泄放管线的腐蚀性气体进入安全阀内部,可以把安全阀与爆破片安全装置串联使用。B.3.9 属于下列情况之一的容器,可设置一个或多个爆破片安全装置与安全阀并联使用:

a)防止在异常工况下压力快速增长的。

b)作为辅助泄放装置,考虑在可能遇到火灾或接近不能预料的外来热源需要增加泄放面积的。B.3.10 对盛装易爆介质或者毒性程度为极度、高度或者中度危害介质的容器,应在泄放装置的排出口装设导管,将泄放介质引至安全地点,并且进行妥善处理,不得排入大气。B.4 安全阀B.4.1 安全阀适用于清洁、不含固体颗粒、黏度低的介质。B.4.2 安全阀不能单独用于压力快速增长的场合。B.4.3 安全阀不宜单独用于阀座与阀瓣密封面可能被介质粘连或介质可能生成结晶体的场合,但可以将爆破片安全装置串联在安全阀入口侧组合使用。B.4.4 安全阀的型式通常采用弹簧直接载荷式安全阀,阀型有全启式和微启式。全启式安全阀适用于泄放气体、蒸气及液化气介质,微启式安全阀一般适用于泄放液体介质。也可采用自激式非直接载荷安全阀,即先导式安全阀。B.4.5 用于液体的安全阀公称尺寸至少为15mm。B.4.6 安全阀整定压力偏差不应超过±3%整定压力或0.015MPa的较大值。B.4.7 装有安全阀时,容器的设计压力按以下步骤确定:

a)根据容器的工作压力pW,确定安全阀的整定压力pZ,一般取pZ=(1.05-1.1)pW;

当pZ<0.18MPa时,可适当提高pZ相对于pW的比值。

b)取容器的设计压力p等于或稍大于整定压力pZ,即p≥pZ。B.4.8 安全阀相关技术要求应符合GB/T 12241—2005。B.6 安全阀与爆破片安全装置的组合装置B.6.1 爆破片安全装置串联在安全阀入口侧时,爆破片爆破时不允许有碎片。爆破片安全装置与安全阀之间的腔体应设置压力表、排气口及报警指示器等。B.6.2 爆破片安全装置串联在安全阀出口侧时,安全阀应采用特殊结构型式(如平衡式安全阀)以保证安全阀与爆破片安全装置之间出现累计背压时安全阀仍能在整定压力下开启。同时,爆破片安全装置与安全阀之间的腔体应设置排气口或排液口。B.6.3 安全阀与爆破片安全装置串联组合时,单个泄放装置的动作压力及容器超压限度应符合B.3.2.1的要求。B.6.4 安全阀与爆破片安全装置并联组合时,泄放装置的动作压力及容器超压限度应满足B.3.2.2要求,其中安全阀的动作压力应不大于设计压力,爆破片的动作压力应不大于1.05倍设计压力。当考虑在有可能遇到火灾或接近不能预料的外来热源产生超压时,泄放装置的动作压力及容器的超压限度应满足B.3.2.3的要求。

(2)GB/T 12241—2005《安全阀 一般要求》 该标准修改采用ISO 4126⁃1:1991《安全阀 第1部分:一般要求》。

该标准规定了安全阀的术语,设计和性能要求,试验,排量确定,当量排量计算,标志和铅封,质量保证体系及安装、调整、维护和修理等一般要求。

该标准适用于流道直径大于或等于8mm,整定压力大于或等于0.1MPa的各类安全阀,对安全阀的适用温度未予限定。

标准就安全阀的设计、材料和结构及动作性能和排量等方面均明确了具体要求。对出厂试验、动作性能和排量试验的目的、试验内容、试验方法和要求都有明确规定。该标准还规定了蒸汽、空气和液体介质的排量计算方法。

该标准规定所有安全阀成品应进行出厂试验,以确保每台安全阀都满足其设计要求,其承压部件或连接部位不发生任何形式的渗漏,并调整到适合其指定的运行条件。

出厂试验通常进行壳体液压试验、冷态试验差压力调整和密封试验。

壳体液压试验的方法是:封闭安全阀阀座密封面,在进口侧体腔部位施加试验压力,该试验压力为其公称压力的1.5倍。

当安全阀承受附加背压力或安装于封闭的排放系统时(封闭式安全阀),应在其排放侧部位进行液压试验。试验压力为最大背压力的1.5倍。

根据公称尺寸和公称压力,该标准中给出了壳体液压试验在试验压力下的最短持续时间。

通过壳体液压试验后,才允许用气体作为试验介质对安全阀进行冷态试验差压力的调整。

(3)GB/T 12242—2005《压力释放装置 性能试验规范》 该标准修改采用ASME PTC25—1994《压力释放装置 性能试验规范》。

该标准规定了压力释放装置术语,为进行压力释放装置的动作性能(包括机械特性)及排量试验提供指导和规则(包括编制试验报告),规定了在用试验及工作台上定压试验的要求。

该标准适用于下列类型的重闭式和非重闭式压力释放装置:a)安全阀;b)爆破片装置;c)折断/剪切销装置;d)易熔塞装置。

该标准中规定了试验装置、测试仪表、试验方法、试验安装、试验程序等方面的要求。

该标准中明确了在用试验的目的,是为了确保阀门的整定压力和运行状况已准备就绪,而不必证实阀门已整体符合规范或技术要求。

在用试验方法可以有以下几种:a)以系统压力进行的试验;b)用其他压力源进行的试验;c)使用辅助提升装置的试验。

对于工作台上定压试验,该标准中规定:标志用于蒸汽的阀门应以蒸汽进行试验;标志用于空气、气体或蒸汽的阀门应以空气或气体进行试验;标志用于液体的阀门应以水或其他适当的液体进行试验。

该标准中介绍了在用试验和工作台上密封试验测定的几种方法,包括利用湿纸巾、肥皂液、冷棒、镜子或收集泄漏的介质等。

(4)GB/T 12243—2005《弹簧直接载荷式安全阀》 该标准修改采用JIS B 8210—1994《蒸汽及气体用弹簧安全阀》。

该标准规定了弹簧直接载荷式安全阀的设计、材料和结构、性能、试验和检验、标志和铅封、供货等要求。该标准适用于整定压力为0.1~42.0MPa,流道直径大于或等于8mm的蒸汽锅炉、压力容器和管道用安全阀。

安全阀的设计、材料和结构除应满足GB/T 12241—2005的一般要求外,该标准在端部连接、结构长度和垂直度的极限偏差、阀体、阀座和阀瓣、弹簧及材料要求等方面均明确了具体要求。

弹簧直接载荷式安全阀的性能要求:

1)整定压力偏差:

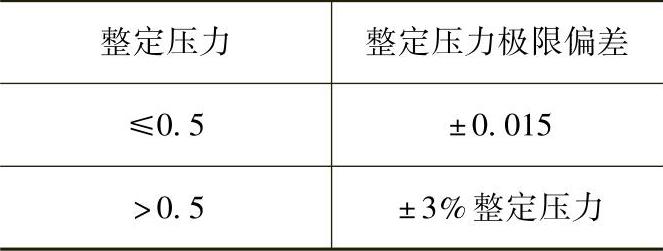

①压力容器和管道用安全阀的整定压力极限偏差见表2⁃1。

②蒸汽锅炉用安全阀的整定压力极限偏差见表2⁃2。

表2⁃1 压力容器和管道用安全阀的整定压力极限偏差(单位:MPa)

表2⁃2 蒸汽锅炉用安全阀的整定压力极限偏差(单位:MPa)

2)排放压力按表2⁃3规定。

3)启闭压差:

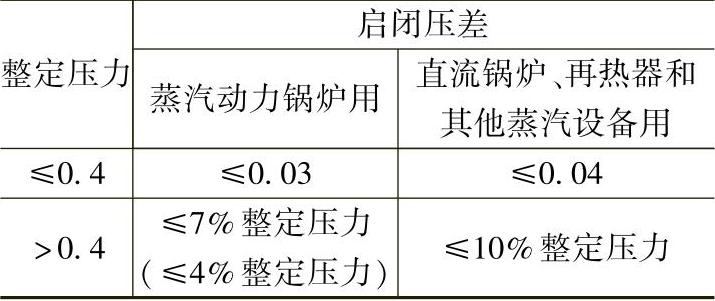

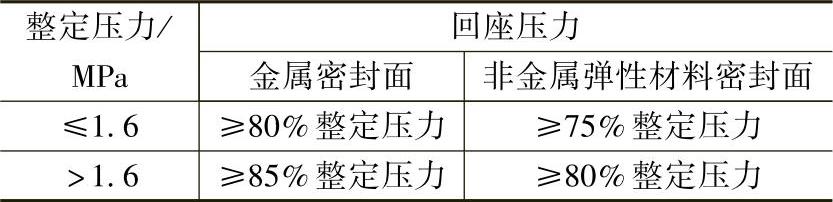

①蒸汽用安全阀的启闭压差按表2⁃4的规定。

表2⁃3 排放压力

表2⁃4 蒸汽用安全阀的启闭压差(单位:MPa)

注:供需双方可协商采用本表中括号内的数值。

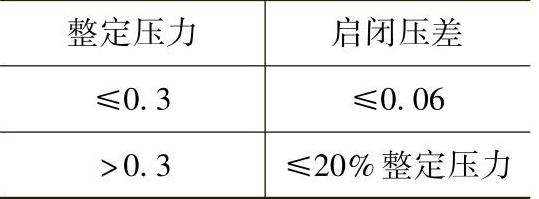

②空气或其他气体用安全阀的启闭压差按表2⁃5的规定。

③水或其他液体用安全阀启闭压差按表2⁃6规定。

表2⁃5 空气或其他气体用安全阀的启闭压差(单位:MPa)

表2⁃6 水或其他液体用安全阀启闭压差(单位:MPa)

④开启高度:

a.全启式开启高度≥1/4d0。

b.微启式开启高度(1/40~1/20)d0。

c.中启式开启高度(1/20~1/4)d0。

d.额定排放压力前,开启高度应达到制造厂标志的设计规定值。

e.机械特性:安全阀动作必须稳定,应无频跳、颤振、卡阻等现象。

f.密封性:

a)密封试验压力按表2⁃7的规定,密封试验介质按表2⁃8的规定。

表2⁃7 密封试验压力(单位:MPa)

表2⁃8 密封试验介质(单位:MPa)

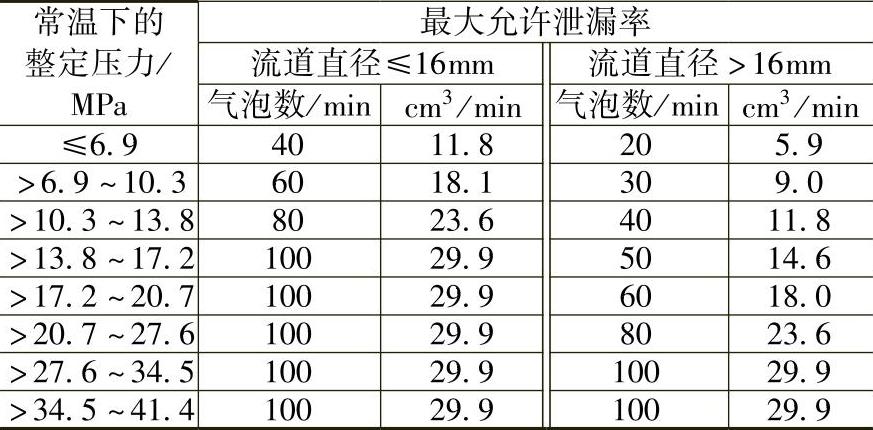

b)密封性要求。蒸汽介质:用目视或听音的方法检查,未发现泄漏视为合格。气体介质:检查每分钟气泡泄漏数。对于金属密封面,应不超过表2⁃9所列的数值。对于非金属弹性材料密封面应无泄漏现象(0气泡/min)。液体介质:对于金属密封面,其泄漏率应不超过表2⁃10所列的数值。对于非金属弹性材料密封面应无泄漏现象。

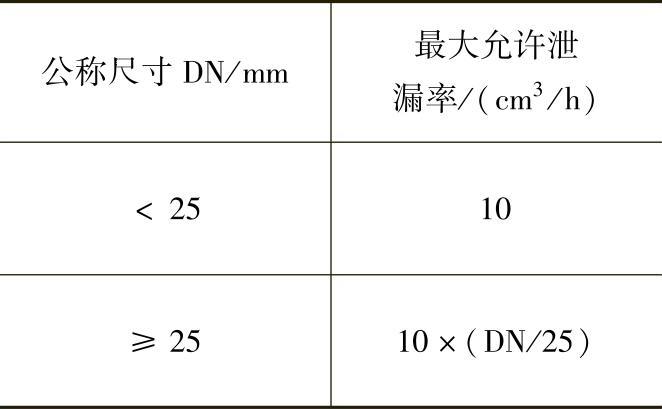

表2⁃9 空气或其他气体用安全阀(金属密封面)密封试验最大允许泄漏率

表2⁃10 水或其他液体用安全阀(金属密封面)密封试验最大允许泄漏率

安全阀型式试验及出厂试验的试验项目按表2⁃11的规定。

表2⁃11 安全阀型式试验及出厂试验的试验项目

新设计的或改变设计的产品定型时应进行型式试验。

每台产品出厂前均应进行出厂试验。

(5)GB/T 14087—2010《船用空气瓶安全阀》 本标准规定了船用空气瓶安全阀的分类、要求、试验方法、检验规则及标志、包装和贮存等。本标准适用于设计压力为1.1MPa,3.3MPa的安全阀的设计、制造和验收。

船用空气瓶安全阀的性能要求:

1)安全阀阀座应能承受2倍的工作压力。

2)安全阀的开启压力应不小于其工作压力且不大于其设计压力,安全阀的回座压力应不小于0.85倍该阀的开启压力。

3)在工作压力下,配有软密封面的安全阀应无泄漏;配有硬密封面的安全阀的泄漏量应不超过每分钟20个气泡。

(6)GB/T 20801 6—2006《压力管道规范 工业管道 第6部分:安全防护》该标准规定了GB/T 20801.1—2006范围内压力管道的安全保护装置(安全泄放装置、阻火器)和安全防护的基本要求。该标准未规定的其他安全防护要求应符合该标准其他部分及国家现行有关标准、规范的规定。

(7)GB/T 24920—2010《石化工业用钢制压力释放阀》 该标准修改采用API 526—2002《钢制法兰泄压阀》,补充了产品的技术要求及内容,增加了性能要求、试验方法和检验规则。

该标准规定了法兰连接的钢制压力释放阀的术语和定义、订货指南、技术要求、性能要求、试验方法、检验规则、标志和铅封及包装贮运。

该标准适用于公称压力PN20~PN420,公称尺寸DN25~DN200,整定压力不小于0.1MPa的石化工业用钢制法兰连接弹簧直接载荷式压力释放阀和先导式压力释放阀。

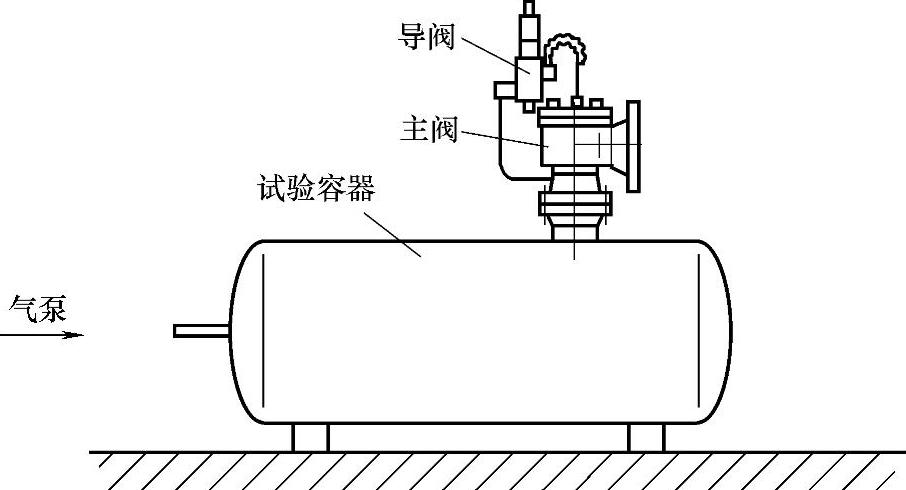

该标准介绍了先导式压力泄放阀的整定压力试验设备,如图2⁃1所示,试验阀要安装在试验容器上,并要求其试验容器的容积必须保证先导阀的主阀和导阀准确及时地开启。

图2⁃1 先导式压力泄放阀的整定压力试验设备

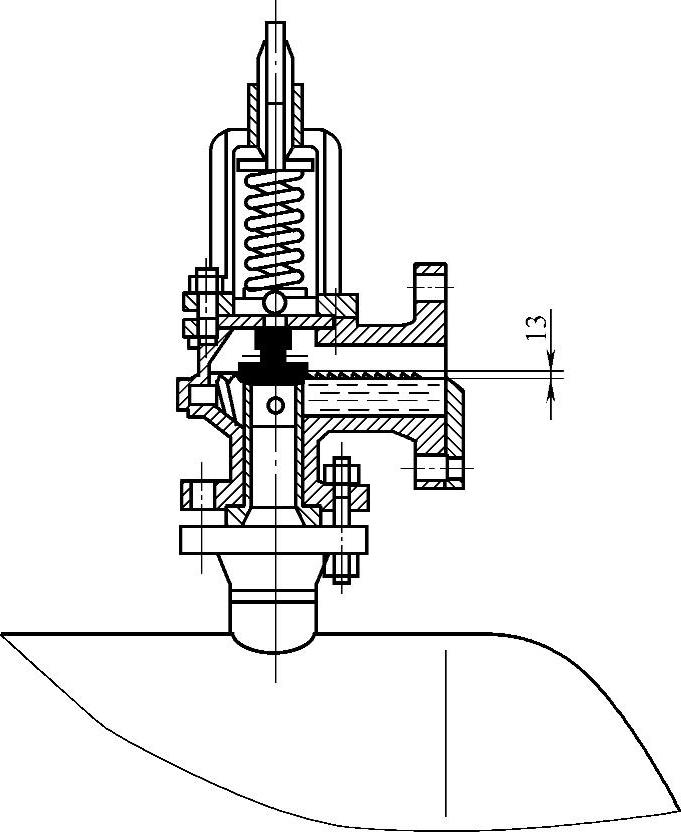

该标准对于开放式阀盖的压力释放阀密封试验,给出试验布置图,如图2⁃2所示。阀门出口用水局部封闭,水面高于阀座密封面约13mm。

该标准资料性附录给出了采购规格书,规范性附录给出了弹簧直接载荷式压力泄放阀数据表和先导式压力泄放阀数据表。(https://www.xing528.com)

(8)GB/T 24921 1—2010《石化工业用压力释放阀的尺寸确定、选型和安装 第1部分:尺寸的确定和选型》 该标准修改采用API 520⁃1—2000《精炼厂压力释放装置尺寸的确定、选型及安装 第1篇:尺寸的确定和选型》。

该标准规定了石化工业用的气体、蒸汽、不可压缩性流体和两相流介质的压力释放阀的术语和定义、类型特征和尺寸的确定等。

该标准适用于石化工业用整定压力不小于0.1MPa的压力释放阀。

该标准介绍了以下三种类型压力释放阀的结构特征和类型选用:①常规压力释放阀;②平衡式压力释放阀;③先导式压力释放阀。

图2⁃2 开放式阀盖的压力释放阀密封性能试验布局

该标准给出了气体用、蒸汽用、液体用压力释放阀的尺寸确定计算方法,并作为资料性附录给出了两相介质用压力释放阀的尺寸确定计算方法。

(9)GB/T 24921 2—2010《石化工业用压力释放阀的尺寸确定、选型和安装 第2部分:安装》 该标准修改采用API 520⁃2—2003《精炼厂泄压装置尺寸的确定、选型及安装 第2篇:安装》。

该标准规定了石化工业用压力释放阀的安装一般要求、进口和排放管道、隔离阀安装、通气孔的安装、不同整定压力的多阀安装、安装前检查。

该标准适用于石化工业用整定压力不小于0.1MPa的压力释放阀。

(10)GB/T 28778—2012《先导式安全阀》 该标准修改采用ISO 4126⁃4:2004《过压保护安全装置 第4部分:先导式安全阀》。

该标准规定了先导式安全阀的术语和定义,设计、材料和结构要求,试验,排量的确定,额定排量的计算和流道面积的确定,标志和铅封等。

该标准适用于整定压力不小于0.1MPa,流道直径不小于6mm的先导式安全阀。本标准对先导式安全阀的适用温度未做限定。

对安全阀的试验和性能要求:

1)阀座泄漏量试验。

①导阀和主阀的泄漏量试验可以分别进行。首先将阀门出口侧封闭,用空气(或氮气)为试验介质,当整定压大于0.35MPa时,试验压力为90%整定压力;当整定压力不大于0.35 MPa时,试验压力为整定压力减去0.035MPa。其泄漏量按②和③的规定。当整定压力大于7.0MPa时,其泄漏量随压力增加而成比例增加。

当导阀的排放侧与主阀的出口侧连接起来时,泄漏量试验可以直接在主阀的出口部位测量总的泄漏量。总泄漏量为导阀与主阀的泄漏量之和。

②导阀最大泄漏量:弹性密封面为0气泡/min;金属密封面为20气泡/min。

③主阀最大泄漏量:弹性密封面为0气泡/min;金属密封面为20气泡/min。

2)气密封试验。阀门与所有加压、卸压管及感应导管之间的连接部位都应进行气密封试验。用空气或氮气为试验介质,当整定压大于0.35MPa时,试验压力为90%整定压力;当整定压力不大于0.35MPa时,试验压力为整定压力减去0.035MPa;保压时间至少1min,不允许有任何可见泄漏。

3)动作性能试验。用于空气或其他气体介质的阀门,可用过热度至少为10℃的蒸汽、空气或其他性质已知的气体进行试验。用于蒸汽介质的阀门可用蒸汽、空气或其他性质已知气体进行试验。用于液体的阀门,应采用水或其他性质已知的液体进行试验。

阀门动作特性适用的偏差或极限值如下:

a.整定压力偏差取±3%整定压力或±0.015MPa两者中较大值。

b.若导阀的整定压力设定是单独进行的,导阀的开启感应压力可能与阀门的整定压力不一致。制造商应对此进行说明,并声明调整好的导阀的开启感应压力能使主阀的整定压力保持在规定的偏差范围内。

c.开启高度不小于制造商标志的规定值。

d.超过压力可由制造商规定,但应不超过10%整定压力或0.01MPa中的较大值。

e.启闭压差应不大于制造商的规定值,但应在下列的规定范围内:

a)可压缩性介质:最小值为2.0%整定压力(根据g项),不适用于可调节型的先导式安全阀);最大值为15%整定压力或0.03MPa中的较大值。

b)不可压缩性介质:最小值为2.5%整定压力(根据g项),不适用于可调节型的先导式安全阀);最大值为20%整定压力或0.06MPa中的较大值。

f.开启高度有限制的先导式安全阀,其超过压力和启闭压差的偏差或界限应该与开启高度无限制的先导式安全阀一样。

g.对于可调节型先导式安全阀的超过压力和启闭压差应进行验证,并在制造商规定最小和最大开启高度间的任一开启高度下,其超过压力和启闭压差应稳定。应建立曲线以显示主阀的开启高度与超过压力之间的关系。

4)排量试验。有无导阀均可进行试验。

对开启高度有限制的阀门,应在全开启高度下进行排量试验,然后直接进行开启高度限制的排量试验。

(11)GB/T 29026—2012《低温介质用弹簧直接载荷式安全阀》 该标准规定了低温介质用弹簧直接载荷式安全阀(以下简称安全阀)的术语和定义、结构型式和结构长度、技术要求、检验方法、检验规则、标志、防护、包装、运输及贮存。

该标准适用于公称压力PN16~PN100、公称尺寸DN15~DN200、温度不低于-196℃、最低整定压力为0.1MPa的低温气体介质用安全阀。

该标准从低温使用考虑提出了最基本的结构设计要求、金属及非金属材料使用要求及材料相容性要求,明确了安全阀性能要求和低温密封性要求,介绍了低温试验方法,明确了出厂试验和型式试验内容及检验规则。

对安全阀的性能要求:

1)阀体强度。安全阀应当保证工作条件下的正常工作,在阀体强度试验及工作条件下不发生任何有害变形。

2)安全阀的动作性能、密封性及机械特性应当符合GB/T 12243—2005的规定。

3)安全阀的排量计算按GB/T 12241—2005的规定。

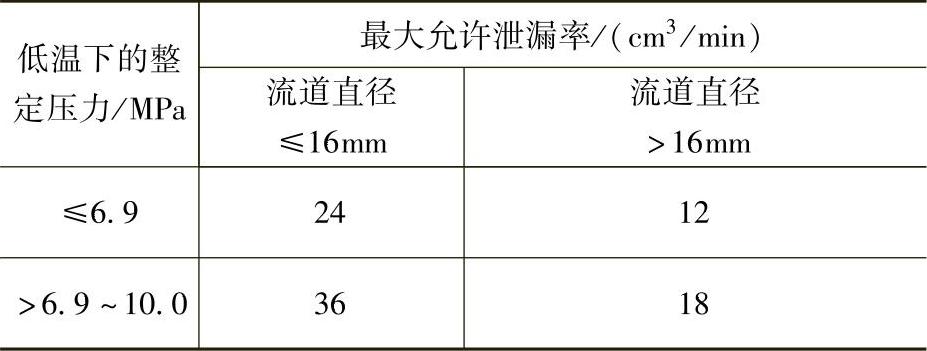

4)安全阀低温泄漏率应不大于表2⁃12规定。

表2⁃12 低温介质用弹簧直接载荷式安全阀低温密封试验的泄漏率

该标准明确了低温试验内容,包括试验条件、试验设备、试验项目和试验程序,并给出低温安全阀试验系统图。

(12)JB/T 2203—2013《弹簧直接载荷式安全阀 结构长度》该标准于2013年12月31日发布,2014年7月1日实施。

该标准规定了弹簧直接载荷式安全阀的结构长度。

该标准适用于公称压力PN10~PN320,公称尺寸DN10~DN250的工业设备和管道用弹簧直接载荷式安全阀。

该标准给出了不同规格、不同压力级、各种连接方式安全阀进出口相对位置尺寸。

(13)JB/T 6441—2008《压缩机用安全阀》 该标准规定了气体压缩机用弹簧直接载荷式安全阀的设计和结构、性能、试验和检验、标志、锁定和铅封、供货等要求。

该标准适用于整定压力不大于42.0MPa、公称尺寸不大于DN40的安全阀。

安全阀的动作性能要求如下:

1)整定压力偏差按表2⁃13的规定。

2)排放压力。安全阀的排放压力应不大于1.1倍的整定压力。

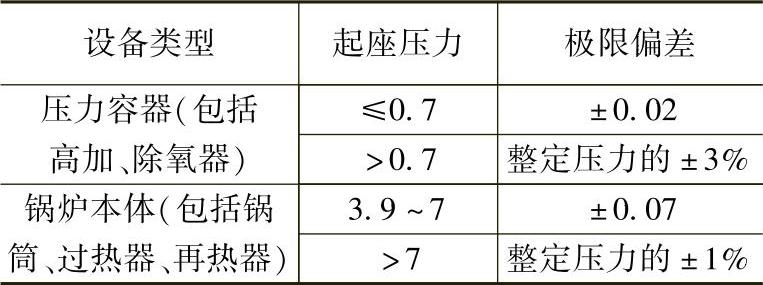

3)回座压力。安全阀的回座压力按表2⁃14的规定。

表2⁃13 安全阀的整定压力偏差

表2⁃14 安全阀的回座压力

4)安全阀的开启高度应不小于1mm,且应满足排放量的需要。当介质压力上升到本标准规定的排放压力的上限值前,开启高度应达到阀门制造厂的设计规定值。

5)机械特性。安全阀的动作应稳定,应无频跳、颤振、卡阻等现象。

6)排量。安全阀的排量系数应大于0.5,理论排量的确定计算按GB/T 12241的规定。

7)密封性。密封试验压力为90%整定压力。

对于金属密封面的阀门,其允许泄漏率同表2⁃9,对于非金属弹性材料密封面的阀门,应无泄漏现象(每分钟0气泡)。

(14)JB/T 9624—1999《电站安全阀 技术条件》 该标准内容包括范围、引用标准、术语、技术要求、制造要求、安全阀出厂前的试验、安全阀的鉴定试验、安全阀的安装与调试等。

该标准规定了电站用安全阀的技术条件、制造和性能要求及其试验、检验方法。

该标准适用于火力发电站以水蒸气为介质,喉径为20~250mm,工作压力为0.35~22MPa,工作温度t≤570℃的弹簧式、杠杆式、先导式和带补充载荷的安全阀(包括锅炉、除氧器和高压加热器上用的安全阀)。

该标准对安全阀动作性能试验要求如下:

1)试验介质为蒸汽。

2)动作性能试验是要确定在具体工作条件下,阀门动作前、排放中及关闭时的下列特性:①起座压力(安全阀起跳,蒸汽开始强烈泄放时的进口处静压);②排放压力;③回座压力;④动作性能重复性;⑤开启高度;⑥密封性;⑦用目测或听觉检查阀门的机械特性。例如,良好的回座能力和有无频跳、颤振、卡阻或有害的振动等异常现象。

3)动作性能试验时的整定压力应是所用弹簧的最小设计压力。重锤杠杆式安全阀的动作性能试验的整定压力应采用实际整定压力。

4)对用于压力参数为超高压、亚临界和临界的安全阀,当受试验设备条件限制时,在完成水压试验后,允许采用等价弹簧法进行试验,最后可以用空气作为试验介质以确定起座压力。

5)为了确认其性能,要有满意的重复性,在一次调整下,阀门动作次数应不少于3次。3次结果,应在下条规定允许的范围内。

6)动作性能极限偏差。

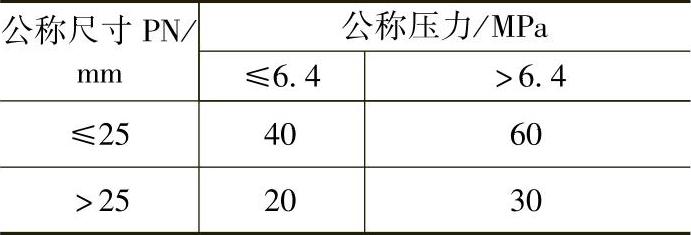

①起座压力极限偏差应符合表2⁃15规定。

②回座压差允许范围应符合下列规定:

a.对回座压差可调节的安全阀,为整定压力的2.5%~7%。

表2⁃15 起座压力极限偏差(单位:MPa)

b.对回座压差不可调节的不得超过整定压力的10%。

c.对安装于直流锅炉、压力容器(高加、除氧器)和复合循环锅炉的再热器及其他管道上的安全阀,不得超过整定压力的10%。

③开启高度不允许有负偏差。

7)安全阀密封性。

①蒸汽安全阀应用蒸汽检验安全阀密封性。即在安全阀入口处的蒸汽压力上升到整定压力的90%时,或回座压力时用目视、听觉或用冷棒等方法检验阀门出口,如未发现泄漏,则为密封性合格。

②蒸汽安全阀若受检验设备限制,在完成动作性能试验后,可用空气检验安全阀密封性。其试验方法如下:在安全阀出口法兰上安装一块盲板,在盲板上安装一根ϕ8mm×1 mm的90°弯管,弯管末端保持在水平面下15mm处。当安全阀入口介质达到整定压力的90%时,检查从阀座密封面经水中泄漏出的气泡数,应符合表2⁃16的规定。

③用水检验安全阀的密封性,仅适用于先导式安全阀的主安全阀,其试验压力为实际工作压力。试验时,水压升速须缓慢均匀,压力达到密封压力时,要保压2min,密封面不得有可见的泄漏。

表2⁃16 安全阀允许最大泄漏率(单位:气泡数/min)

(15)HG 3157—2005《液化气体罐车用弹簧安全阀》 该标准规定了液化气体罐车上的弹簧安全阀的结构设计、性能、材料、制造、试验与检验、标志和供货等要求。

该标准适用于液化气体罐车上的弹簧安全阀。其公称压力为1.0MPa及2.5MPa,公称尺寸为25~150mm,工作温度不大于50℃。适用介质为液氨、液氯、液态二氧化硫、丙烯、丙烷、丁烷、丁二烯及其混合物等。

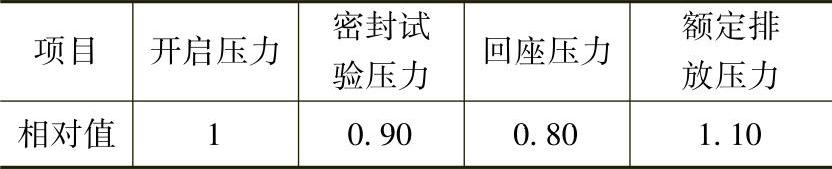

该标准也适用于液化气体储罐上的安全阀。该标准规定,安全阀的密封压力、开启压力、回座压力、额定排放压力相对于开启压力的比值应符合表2⁃17的规定,开启压力相对规定值的允许误差为±3%。

表2⁃17 压力相对值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。