1)单轴压缩试验系统

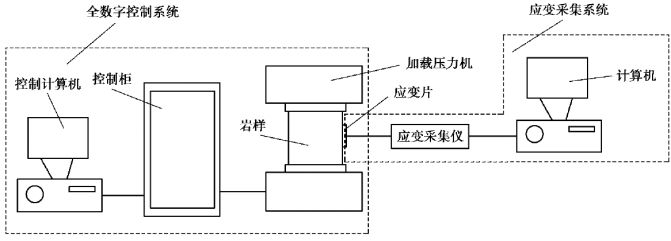

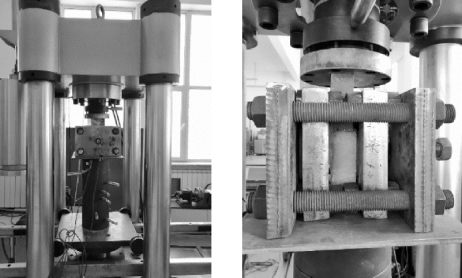

单轴压缩试验是利用TAW-2000电液伺服岩石三轴试验机进行的试验,试验地点是在辽宁工程技术大学土木工程学院的岩土实验室,试验设备的示意图如图5.14所示,试验设备的实物图如图5.15所示。此试验系统的功能特点有多种控制变换模式,在每种变换模式下,都可进行一种实验。

图5.14 单轴试验系统原理图

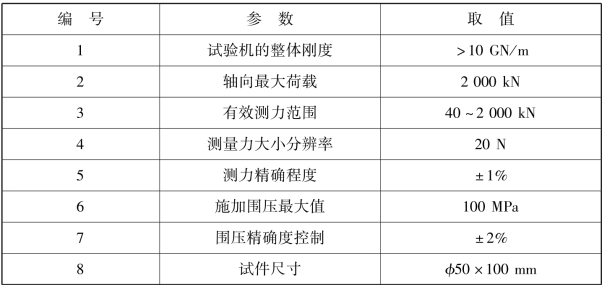

TAW-2000试验机通过微机控制电液伺服阀加压与手动液压加载,实现全自动控制,主机的放置与控制柜分离,试验机利用传感器进行测力,主机负责采集数据,绘制各类试验曲线,试验结果可靠度高。试验机参数见表5.8。

图5.15 试验设备图

表5.8 设备技术性能指标

2)单轴剪切蠕变试验系统

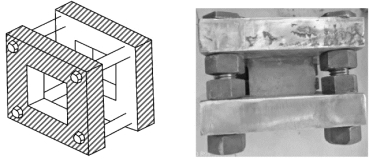

如图5.16所示,使用自制的试件托架,在原有的三轴压缩试验机的基础上,在托架的一侧插入试件,要求将预制节理面与托架插入一侧的边框内侧在竖直方向处于同一平面,从而进行剪切蠕变试验。单轴剪切蠕变试验系统如图5.17所示。

图5.16 试件托架

图5.17 单轴剪切蠕变试验系统

(1)试件的制备

采用原岩试件很难控制试件中的节理分布以及节理形状和节理大小,因此,基于前人的研究[21,83],结合材料相似性原理,满足模型材料与原材料的物理相似性原理和几何相似性原理,利用相似材料制作节理岩体,并进行试验。

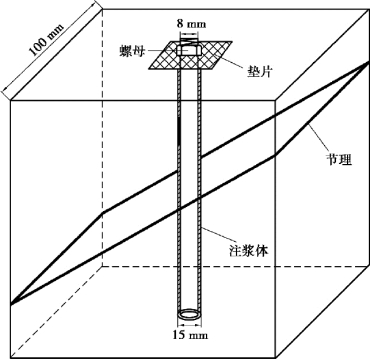

在保证材料一致性的前提下,使用42.5标号的普通硅酸盐水泥,细骨材料使用天然河沙,采用水泥∶砂∶水为1∶1∶0.45比例的模拟相似材料制作了不同倾角的节理试件,试件为边长100 mm的立方体试件,在加锚节理试件制作中,锚杆选用直径为8 mm,长为110 mm的HPB300型圆光钢筋模拟,其屈服强度为300 MPa,采用全长式锚固的锚固方式。

试件成形后,立即用防水塑料薄膜覆盖试件表面。成形后的试件需在15~25℃的温度条件下静置48 h,然后对试件进行编号,取出模具。脱模后,立即将试件置于相对湿度大于95%、温度为18~22℃的标准养护室内养护。试件应放置在标准养护室内的支架上,间距为10~20 mm。试件表面应保持湿润,但不得直接用水冲洗。经过28天的标准维护,方可进行后续试验。

(2)试件节理角度的预制

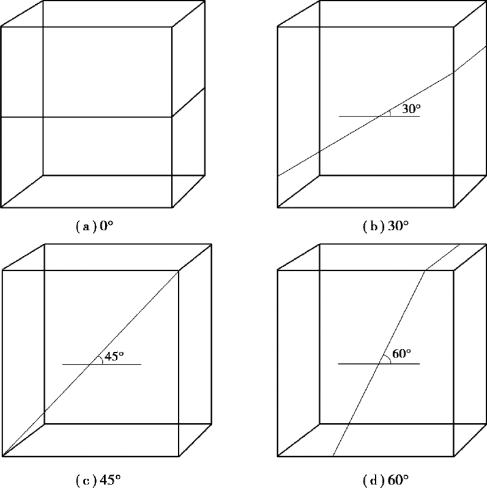

本节主要针对全贯通节理试件的相关性质进行研究,因此制备大量贯通节理试件是十分必要的,如何精确地预制节理角度,是本次试验研究的重点,本次试验在对节理预制上使用的方式是上下分离式,分别制作含有节理试件部分,然后将两部分沿着节理面拼接起来。如图5.18所示,此次试验预制节理倾角分别为0°,30°,45°,60°的节理试件。

图5.18 不同节理倾角的节理试件

①制备试件。如图5.19所示,使用模具制备边长为100 mm的立方体试件,其中的若干试件要进行不同节理倾角节理的预制。

(https://www.xing528.com)

(https://www.xing528.com)

图5.19 加锚节理岩件简图

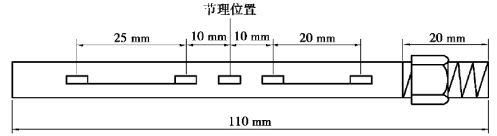

②锚杆轴力的量测。锚杆选用直径为8 mm,长为110 mm的HPB300型光圆钢筋制作。用细砂纸对钢筋表面进行交叉打磨,使试件表面粗糙、细小、均匀。用较高纯度的无水乙醇反复清洗抛光后的钢筋表面,以确保贴片部位清洁干燥。采用BFH120-3AA型电阻应变片,通过1/4桥接法连接。每根锚杆设置5片应变片,沿锚杆轴线方向粘贴应变片,如图5.20所示,然后用环氧树脂包裹以保护应变片。

图5.20 应变片在锚杆上的布置示意图

③实验方案设计。控制节理面的长度、宽度等影响因素,研究节理倾角不同的加锚节理试件在长期受剪情况下的力学特性。本试验分别进行以下试验:对完整试件进行单轴压缩试验,完整试件的剪切试验,对无任何加固措施的含节理试件进行单轴剪切蠕变试验,加锚节理试件的单轴剪切蠕变试验,通过对比,研究锚杆的锚固作用,具体方案如下:

a.制作完整无节理的试件,进行常规的单轴试验,测出试件的抗压强度、泊松比、弹性模量等基本参数。

b.进行完整试件的剪切试验,测出试件的剪切强度。

c.进行含节理试件的制作。首先对模具进行检查并作相应处理,以便满足试验的需要,在模具达到要求后,涂抹凡士林,接着在模具中浇筑相似模拟材料,在浇筑完成1 d后,将光滑杆体撤掉,插入锚杆,放置应变片,进行注浆,养护28 d。

d.在试件的表面紧贴应变片,同时完成接线工作,作好应变采集仪的连接。测出含加锚节理试件在单轴压缩的应力状态下的应力应变曲线。

e.按照实验设计方案,进行剪切蠕变试验,绘制出加锚节理试件的剪切蠕变曲线。

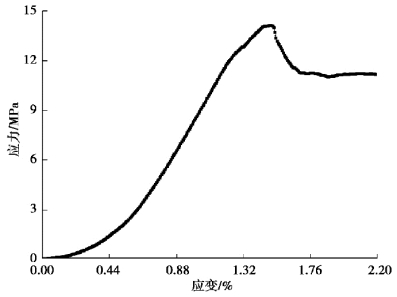

对完整试件进行单轴压缩试验,分析试件的相关力学参数,得出数据并整理绘制试件的应力-应变曲线,如图5.21所示。

试件的强度特性和变形特性能够通过单轴压缩试验的应力-应变曲线反映出来。含有节理倾角的节理试件,其应力-应变曲线变化的趋势与完整试件的曲线相似,但无论节理倾角如何改变,含有节理倾角的试件其力学参数均弱于完整试件。完整试件的单轴抗压强度为13.09 MPa,弹性模量为1.12 GPa,其破坏形式为典型的脆性岩石的表现:轴向劈裂破坏。试件的整个试验过程中可大体分为4个阶段:

图5.21 单轴压缩条件下完整试件的应力-应变曲线

第一阶段:初始压密阶段,在此阶段,应力-应变曲线呈现非线性增大的变化特征,曲线的斜率逐渐变大,这是因为在压力作用下,试件中的裂隙和孔隙逐渐闭合,试件被压密。

第二阶段:弹性变形阶段,在此阶段,应力-应变曲线表现出线性增大的趋势,岩体发生弹性变形。此时,由于仍有一些缺陷在试件内部存在,孔洞和裂隙周围不发生破坏,但随着荷载的增大,裂隙周围开始出现微裂隙,这时的曲线趋势呈现出非线性上升趋势。

第三阶段:塑性软化阶段,在此阶段,应力-应变曲线的变化速率逐渐变小,裂隙的周围沿着轴向应力的方向发生扩展,形成局部贯通破裂面,从而出现了应力跌落现象。

第四阶段:峰值后应力阶段,随着压力的不断施加,裂隙迅速扩展,产生宏观断裂面。在峰值后,应力-应变曲线应力快速地下降而应变的变化幅度较小。此时,裂隙迅速扩展,节理试件发生脆性破坏。

分析完整试件的剪切力学特性,对研究节理试件的剪切蠕变特性具有一定的指导意义。因此,利用自行制作的试件托架通过三轴压缩试验机对所制作的完整试件进行了剪切试验,得到了完整试件的剪应力-应变曲线,如图5.22所示。

由图5.22可以看出,完整试件的抗剪强度为2.82 MPa,在整个剪切过程可分为以下3个阶段。

第一阶段:线弹性变形阶段,在此阶段可以看出,随着应变的增加,剪切应力的增长几乎呈线性趋势,节理面抵抗剪切作用主要依靠的是试件上下盘与水泥浆之间的化学胶结力,岩体产生的剪应变较小,而剪切应力上升的速率迅速增大。

图5.22 完整试件的剪应力-应变曲线

第二阶段:应力跌落阶段,随着应变的不断增加,在剪切应力达到峰值后,开始出现跌落现象,跌落现象的产生主要是因为剪切试验中施加的剪切应力超过了试件上下盘与水泥浆的“胶结强度”。

第三阶段:稳定阶段,在此阶段曲线斜率变化幅度逐渐平缓,且随着应变的增加,剪切应力平稳下降。节理面仅依靠摩擦力来抵抗剪切作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。