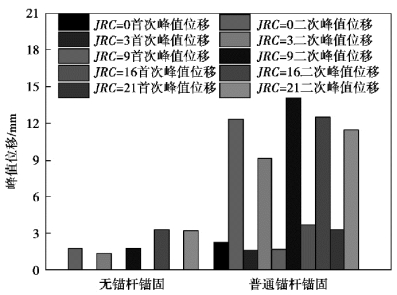

上节中将有、无锚杆锚固的节理试件剪切力学特性分别进行相应的分析,得出了节理试件的剪切强度随着节理面粗糙度变化的演化规律。而本节主要进行无锚杆锚固、普通锚杆锚固两种工况下节理试件的剪切力学特性的对比分析。图3.20、图3.21为5种节理面粗糙度在不同工况下的剪切应力-位移曲线,将图中数据统计后绘制图3.24和图3.25(图中无锚杆锚固时仅有一个剪切强度峰值,因此,两幅图中无锚杆锚固的柱状图比有锚杆锚固的少一半)。

①试验得到的不同节理面粗糙度的试件的峰值剪切强度并不一致,达到峰值强度时所对应的位移大小也相差很大,剪切过程中各个时段的剪切应力也有区别,说明试件节理面粗糙度对节理面的剪切特性是有影响的,且与峰值抗剪强度有一定的相关性。不管有没有锚杆的锚固作用,节理面粗糙度为JRC=16的节理试件的剪切强度都是最大的,节理面粗糙度为JRC=0的节理试件的剪切强度都是最小的;相对节理面光滑而言,剪切作用施加到节理试件,在此过程中节理面的凸起部分经历了爬坡阶段、啃断阶段以及滑移阶段,由于节理面粗糙,需要更大的剪切力才能将试件剪坏。对施加的剪切力有阻抗作用,图3.26为单齿剪切模型以及其斜面受力分析图。

图3.24 有、无锚杆锚固的节理试件的峰值强度

(https://www.xing528.com)

(https://www.xing528.com)

图3.25 有、无锚杆锚固的节理试件的峰值位移

图3.26 单齿剪切模型以及其斜面受力分析

②从图3.26中可以看出,试件的剪切强度随着节理面粗糙度增大而增大,但当粗糙度大于16后出现了下降情况,原因在于试件节理面过于粗糙,表现在节理面形态为凸起更高、更尖,在剪切过程中,凸起部分出现应力集中现象,随着剪切位移的增大,集中应力也逐渐增大,并且产生的集中应力在沿着剪切方向上的分力对试件节理进行剪切,试件节理面的粗糙度越大,节理面受到的集中应力就越多,所有的集中应力相加的合力就越大,合力在剪切方向上的分力就越大,在剪切试验过程中节理试件同时受到水平推力和集中应力合力在剪切方向的分力共同剪切作用。此外,在集中应力作用下,凸起部位的节理层可能产生局部破坏,从而破坏了节理的完整性,更容易被剪断,对于试件节理面越粗糙,产生的这种局部破坏就越多。

③加锚节理试件的剪切强度均大于无锚节理试件,甚至大部分加锚节理试件的首次峰值也大于无锚节理试件;加锚节理试件的首次峰值位移均呈现减小趋势,加锚试件节理面刚度明显增大,即较小的剪切位移需要施加较大的剪切力,所出现的二次峰值强度以及位移都有大幅增长现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。