1)节理倾角对试件破坏的影响

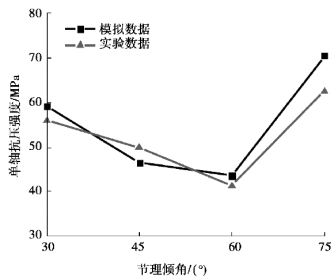

图2.55为当节理间距一定时节理试件数值模拟分析的应力与加载步的关系曲线,当节理间距为15 mm,节理倾角α分别为30°,45°,60°,75°时,数值分析试件的单轴抗压强度分别为59.1,46.5,43.6,70.5 MPa,其中,当倾角为60°时,试件的单轴抗压强度为最小值。在室内试验结果中,试件的单轴抗压强度分别为56.0,49.9,41.3,62.5 MPa,当倾角为60°时,试件的单轴抗压强度达到最小值。图2.56为当节理间距一定时节理试件室内试验和数值模拟分析的单轴抗压强度关系图,可以看出,峰值强度越大加载步数越多,当节理间距为15 mm时,两组曲线均随节理倾角从0°逐渐增至90°时,峰值强度先逐渐降低,在60°时达到最小值,最后在75°时迅速增至最大值。

图2.55 不同倾角下的应力与加载步的关系曲线

图2.56 单轴抗压强度与节理倾角的关系(s=15 mm)

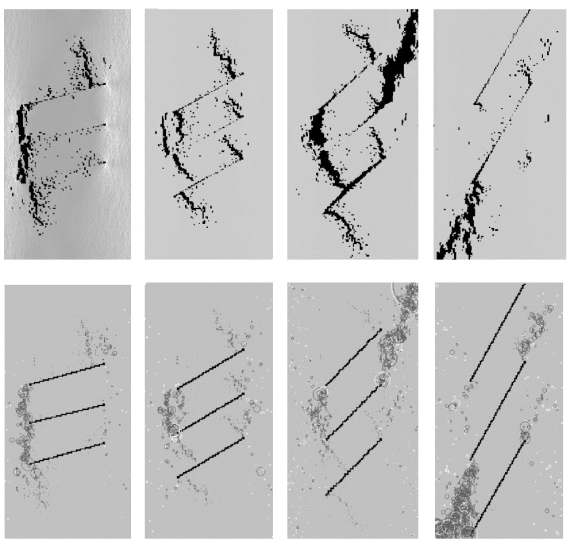

图2.57为不同节理倾角下试件最终破坏形态及声发射图,可以看出,试件的破坏形态和声发射信号集中位置不尽相同,节理倾角为30°和45°的试件主要发生张拉破坏,其裂纹方向主要与加载方向一致,裂纹以压拉裂纹为主,节理之间贯通程度较高,节理倾角为60°和75°的试件主要发生剪切破坏或张剪破坏,裂纹以剪裂纹为主,破坏形式主要以沿节理面贯穿到试件右上侧和左下侧,声发射信号高度聚集,节理面间裂纹相互作用较小,破坏形式剪切面较为明显,说明剪切裂纹与节理面间贯穿的压拉裂纹共同作用对试件的影响最大,节理倾角为60°的试件强度最低,这与室内试验结果相对应。

图2.57 不同节理倾角下试件最终破坏形态及声发射图

图2.58为不同节理倾角下声发射累计振铃计数随加载步的变化曲线,图2.59为声发射累计振铃计数与节理倾角的关系,可以看出,声发射累计振铃计数随加载步逐渐增大,在前期不同节理倾角的振铃累计计数曲线基本重合,表明在加载初期产生的声发射信号较少,随着加载的进行,节理倾角为45°和60°的试件增长速率较快,说明试件内部裂纹发展速度较快造成声发射信号增长迅速,节理倾角为30°和75°的试件增长速率相对缓慢,试件破坏特征不明显。加载至接近破坏时,节理倾角为30°和75°的试件累计振铃计数突增,增长速率明显大于其他两组试件,峰后阶段由于试件仍有大量声发射信号产生,曲线有所上升直至完全破坏。数值分析所得的声发射累计振铃计数表现为节理倾角为75°时最大,节理倾角为60°时最小,与室内试验所得数据规律保持一致。

图2.58 不同节理倾角下声发射累计振铃计数随加载步的变化曲线

图2.59 声发射累计振铃计数与节理倾角的关系(https://www.xing528.com)

2)节理间距对试件破坏的影响

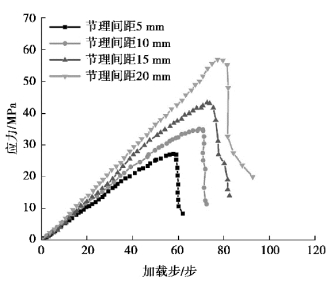

图2.60为当节理倾角一定时试件数值模拟分析的不同间距下的应力与加载步的关系曲线图,当节理倾角为45°时,节理间距s分别为5,10,15,20 mm时,数值分析试件的单轴抗压强度分别为35.1,42.55,47.9,57.5 MPa,其中,当节理间距为20 mm时,试件的单轴抗压强度为最大值。图2.61为当节理倾角一定时试件室内试验和数值模拟分析的单轴抗压强度关系图,从图中可以看出,当节理倾角一定时,试件的单轴抗压强度随节理间距的增大而随之呈线性增大的趋势,曲线可拟合为

![]()

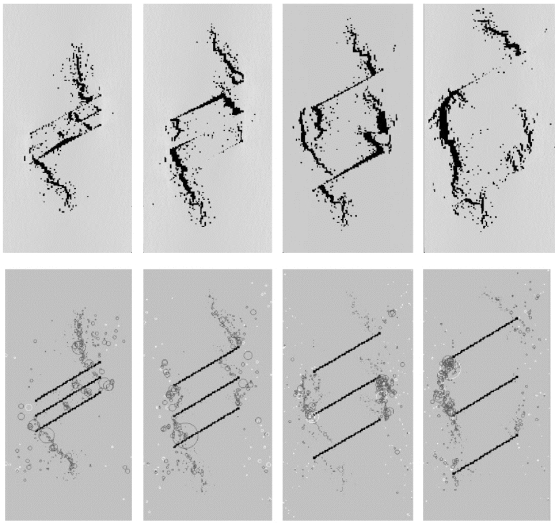

图2.62为不同节理间距下试件最终破坏形态及声发射图,可以看出,在节理倾角为45°时,不同节理间距的试件主要裂纹方向与加载方向基本一致,均发生张拉破坏,节理间距对破坏模式影响较小。加载初期节理内外两端出现应力集中现象,产生主生裂纹,从试件持续加载过程中可以发现,在节理间距较小的情况下,节理间产生的次生裂纹迅速贯通节理,对试件强度造成较大弱化作用,节理间距较大的试件节理面间贯通节理较少,说明节理间距的增加减弱了节理倾角对试件强度的影响,使其力学性质更接近完整试件。

图2.60 不同间距下的应力与加载步的关系曲线

图2.61 单轴抗压强度与节理间距的关系(α=45°)

图2.62 不同节理间距下试件最终破坏形态及声发射图

图2.63为不同节理间距下声发射累计振铃计数随加载步的变化曲线,可以看出,声发射累计振铃计数随加载步逐渐增大,在前期不同节理倾角的振铃累计计数曲线基本重合,表明在加载初期产生的声发射信号较少,随着加载的进行,节理间距为5 mm的试件增长速率较快,说明试件内部裂纹发展速度较快将造成声发射信号增长迅速,节理倾角为20 mm的试件增长速率相对缓慢,试件破坏特征不明显。加载至接近破坏时,节理间距为20 mm的试件累计振铃计数突增,增长速率明显大于其他3组试件,峰后阶段由于试件仍有大量声发射信号产生,曲线有所上升直至完全破坏。试件数值分析所得声发射累计振铃计数表现为节理间距为20 mm时最大,节理间距为5 mm时最小,与室内试验所得数据规律保持一致。

图2.63 不同节理间距下声发射累计振铃计数随加载步的变化曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。