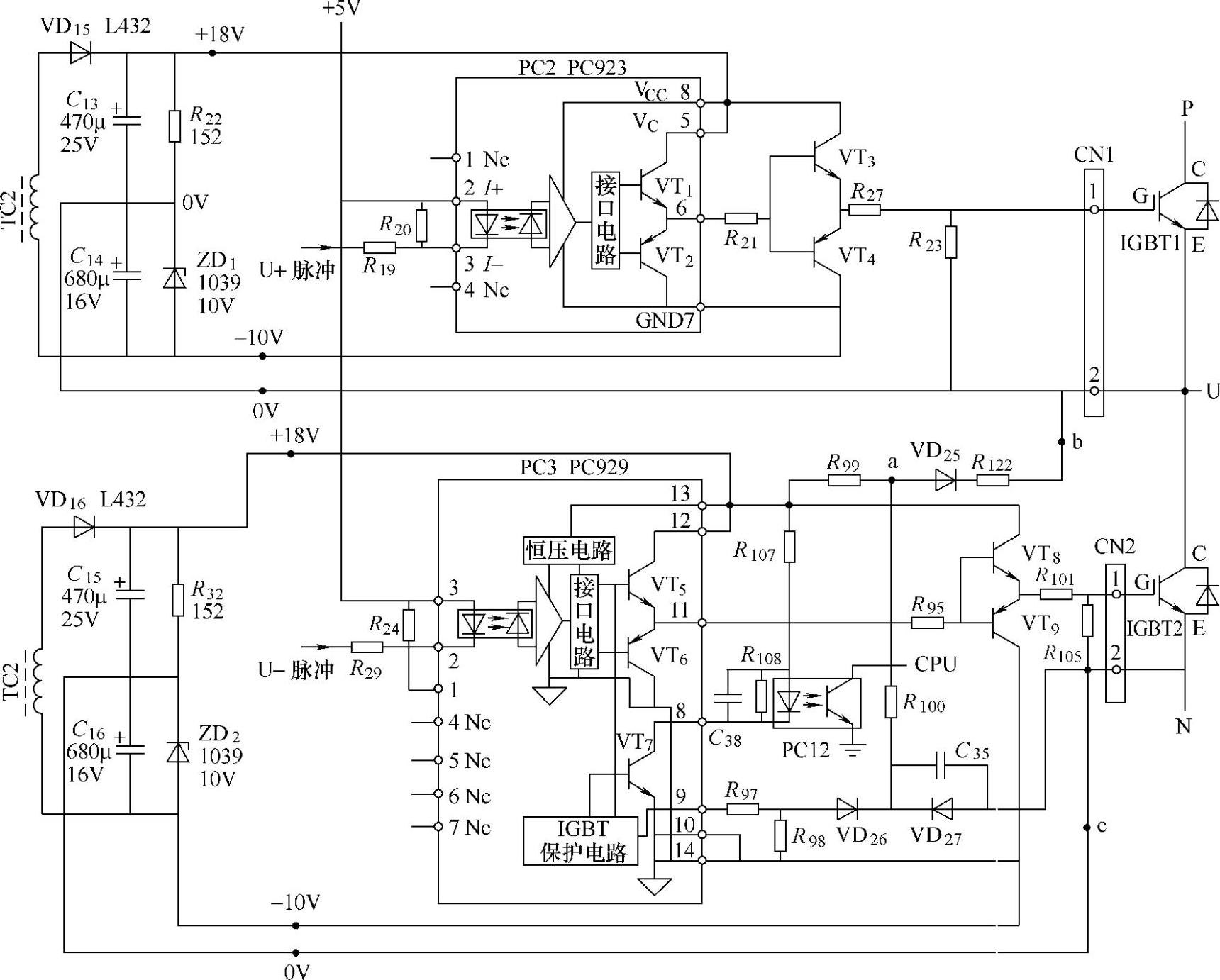

变频器的驱动电路种类很多,但结构大同小异,区别主要在于采用不同的光耦隔离及驱动芯片,下面以图9-25所示的由PC923和PC929芯片构成的驱动电路为例来说明驱动电路的检修。

图9-25 驱动电路检修例图

1.无驱动脉冲输出的检修

在检修驱动电路前,先将逆变电路供电断开,再将驱动电路与逆变电路之间的连接也断开,若断开驱动电路而不将逆变电路的供电切断,逆变电路中的IGBT会被分布电容上充得的电压触发导通而损坏。

在检修驱动电路时,一般先进行静态检测,当静态检测正常时再进行动态检测。

(1)静态检测

静态检测是指在无驱动脉冲输入时检测驱动电路。当变频器处于待机时,CPU不会送驱动脉冲给驱动电路,当对变频器进行起动操作时,CPU才会输出驱动脉冲。

驱动电路的静态检修过程如下:

1)测量驱动电路电源是否正常。万用表置于直流电压挡,黑表笔接电容C13的负极(零电位端),红表笔接PC2(PC923)的8脚,正常应有+18V左右的电压,若电压为0,可能是VD15开路、C13短路,PC923内部短路、VT3短路等。再用同样的方法测量PC3(PC929)的13脚电压是否正常。

2)测量驱动电路输入引脚电压是否正常。万用表置于直流电压挡,测PC2的2、3脚之间的电压(红、黑表笔分别接PC2的2、3脚),在无驱动脉冲输入时,前级电路相当于开路,故R20和发光二极管无电流流过,2、3脚之间的电压为0V,若电压不为0V,则可能是PC2输入脚内部开路,或R19前级电路损坏。再用同样的方法测PC3(PC929)的3、2脚之间的电压是否正常,正常电压应为0V。

3)测量驱动电路输出引脚电压是否正常。万用表置于直流电压挡,红表笔接C13的负极(零电位端),黑表笔接插件CN1的1脚,正常CN1的1脚电压约为-10V,这是因为在无脉冲输入时,PC2内部的VT2饱和导通,外部的VT4也饱和导通,CN1的1脚通过R27、VT4接-10V,如果电压为0V,可能是R27、VT4、R21和VT2开路,如果电压为正压,可能是VT3、VT1短路。再用同样的方法检测CN2的1脚电压,正常电压也为-10V。

(2)动态检测

动态检测是指在有驱动脉冲输入时检测驱动电路。在变频器运行时CPU会产生驱动脉冲送给驱动电路,但由于先前已将IGBT2与驱动电路断开,上电后a点电压很高,PC3的9脚电压也很高,PC3内部的IGBT保护电路动作,VT2导通,8脚电压下降,通过光耦合器PC12向CPU送OC信号,CPU停止输出驱动脉冲,驱动电路无输入脉冲。在检修驱动电路时,为了在断开逆变电路后不跳OC且CPU仍输出驱动脉冲,可模拟OC检测正常,具体操作方法是将b、c两点用导线连接起来,模拟IGBT2的C、E极正常导通,这样在断开逆变电路的情况下,CPU仍会输出驱动脉冲。

驱动电路的动态检测过程如下:

1)测量驱动电路输入引脚电压。使用万用表直流电压挡测量PC2的2、3脚之间的电压,当3脚有驱动脉冲输入时,2、3脚之间的正常电压约为0.3V(静态时为0V),若电压为0V,则可能是R19开路、PC2的3脚至CPU脉冲输出引脚之间的前级电路损坏,或者是PC2的2、3脚内部短路。再用同样的方法测量PC3输入引脚电压。

2)测量驱动电路输出引脚电压。使用万用表直流电压挡测量插件CN1的1脚电压(黑表笔接C13负极,红表笔接CN1的1脚),CN1的1脚正常电压约为+4V(静态时为-10V),这是因为在有脉冲输入时,PC2内部的VT1、VT2交替导通截止,外部的VT3、VT4也交替导通截止,VT3导通、VT4截止时CN1的1脚电压为+18V,VT4导通、VT3截止时CN1的1脚电压为-10V,VT3、VT4交替导通截止,CN1的1脚的平均电压为+4V,这也表明有驱动脉冲送到CN1的1脚。如果CN1的1脚电压为-10V(或接近-10V),而PC2的2、3脚又有脉冲输入,可能原因有VT4、VT2短路,VT1、VT3开路,或PC2内部有关电路损坏。如果CN1的1脚电压为+18V(或接近+18V),可能原因有VT4、VT2开路,VT1、VT3短路,或PC2内部有关电路损坏。

(3)防护试机

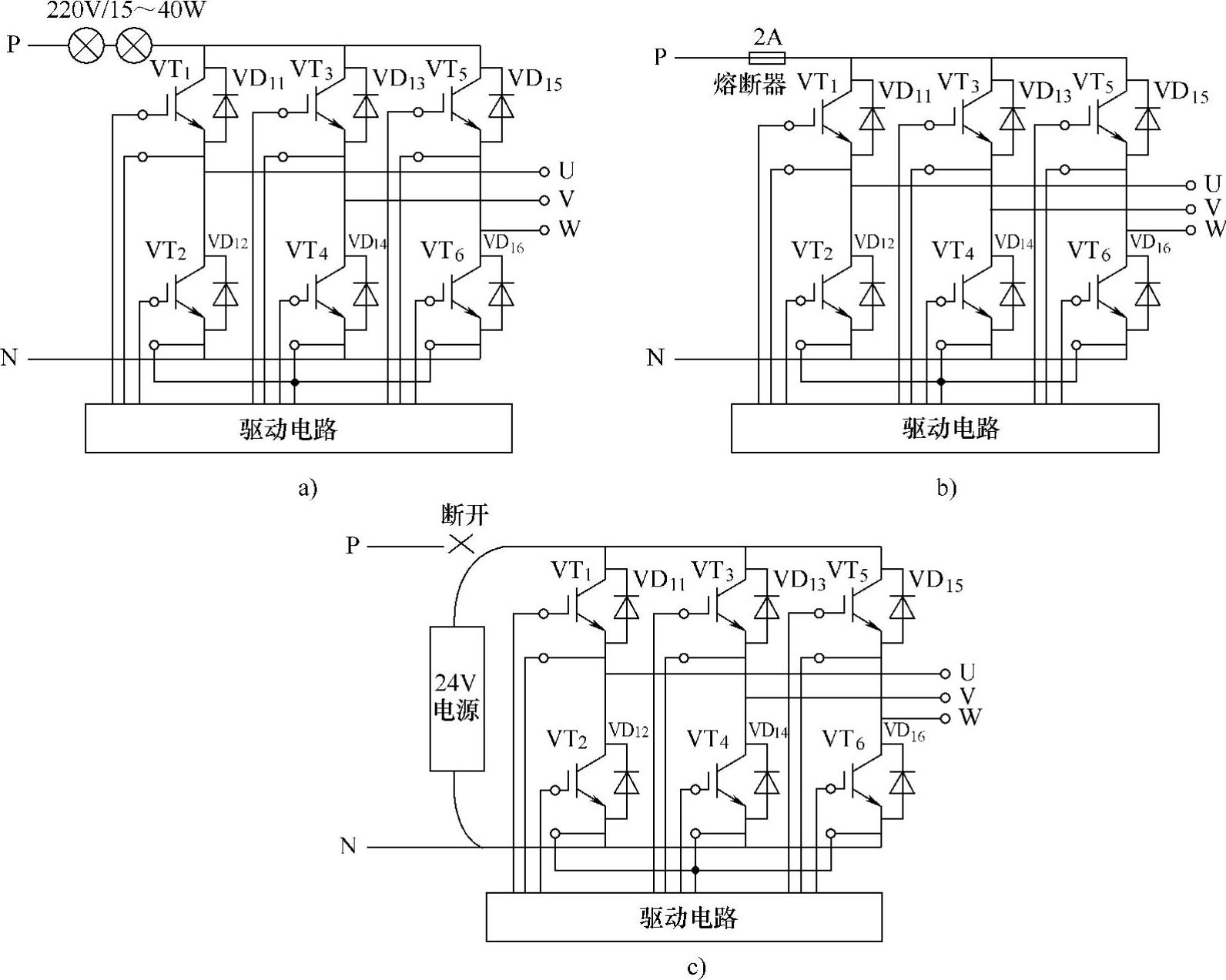

当对6路驱动电路进行静态和动态检测后,如果都正常,则可初步确定驱动电路正常,能输出6路驱动脉冲,这时可以给驱动电路接上逆变电路进行试机。为了安全起见,在试机时需要给逆变电路加一些防护措施,常用的防护方法有三种。

方法一:在供电电路与逆变电路之间串联两只15~40W灯泡,如图9-26a所示,当逆变电路的IGBT出现短路时,流过灯泡的电流增大,灯泡温度急剧上升,阻值变大,逆变电路的电流被限制在较小范围内,不会烧坏IGBT。

方法二:在供电电路与逆变电路之间串联一只2A的玻壳熔断器,如图9-26b所示,当逆变电路的IGBT出现短路时,一旦电流超过2A,熔断器烧断,而IGBT的允许通过的最大电流一般大于2A,故在2A范围内不会烧坏。

方法三:断开供电电路,给逆变电路接一个24V的外接电源,如图9-26c所示,当逆变电路的IGBT出现短路时,因为24V电源电压较低,流过IGBT的电流在安全范围内,不会烧坏IGBT。

在这三种防护方法中,串联灯泡的方法使用较多,这主要是灯泡容易找到、成本也低,而且可通过观察灯泡亮暗来判别电路是否存在短路。

在防护空载试机时,可能会出现以下情况:

1)变频器上电待机时,灯泡亮。变频器上电待机时,无驱动脉冲送给逆变电路的IG-BT,灯泡亮的原因是逆变电路某上、下桥臂存在漏电或短路,如VT1、VT2同时短路或漏电,用万用表测VT1、VT2可能是正常的,但通电高压下故障会表现出来。

2)变频器上电待机时,灯泡不亮,但对变频器起动操作后灯泡一亮一暗闪烁。变频器起动时,驱动电路送驱动脉冲给逆变电路的IGBT,灯泡闪亮说明流过灯泡的电流时大时小,其原因是某个IGBT损坏,如VT2短路,当VT1触发导通时,VT1、VT2将逆变电路供电端短路,流过灯泡电流很大而发出强光。

3)变频器待机和运行时,灯泡均不亮。用万用表交流500V挡测量U、V、W端子的输出电压UUV、UUW、UVW,测量UUV电压时,一根表笔接U端子,另一根表笔接V端子,发现三相电压平衡(相等),说明逆变电路工作正常,可给变频器接上负载进一步试机。

如果万用表测得UUV、UUW、UVW电压不相等,差距较大,其原因是某个IGBT开路或导通电阻变大。为了找出损坏的IGBT,可用万用表直流500V挡分别测量U、V、W端与N端之间的直流电压。如果逆变电路正常,U、V、W端与N端之间的电压应都相等。如果U、N之间的电压远远高于其他两相的电压,说明VT2的C、E极之间导通电阻很大或开路,或VT2的G、E极之间开路,也可能是VT2无驱动脉冲(可检测U驱动电路与VT2的G、E极之间的连接插件和有关元器件),如果U、N之间的电压远远低于其他两相的电压,说明VT1的C、E极之间导通电阻很大或开路,或VT1的G、E极之间开路,也可能是VT1无驱动脉冲(可检测U驱动电路与VT1的G、E极之间的连接插件和有关元器件)。(https://www.xing528.com)

图9-26 通电试机的三种防护措施

a)串联灯泡 b)串联熔断器 c)使用外接24V电源供电

(4)正常通电试机

在防护试机正常后,可以给逆变电路接上主电路电压进行正常试机,在试机前一定要认真检查逆变电路各IGBT与驱动电路之间的连接,以免某IGBT的G极悬空而损坏,另外要取消OC检测电路的模拟正常连接,让OC电路正常检测IGBT的电压降。

2.驱动电路带负载能力的检修

驱动电路的负载是IGBT,为了让IGBT能充分导通与截止,驱动电路需要为IGBT提供功率足够的驱动脉冲。驱动电路带负载能力差是指驱动电路输出的脉冲电压和电流偏小,不能使IGBT充分导通或截止。

(1)故障表现

驱动电路带负载能力差的主要表现有:正向脉冲不足时,IGBT不能充分导通,导通压降大,会出现电动机剧烈振动,频跳OC故障;负向脉冲不足或丟失时,IGBT不能完全截止,IGBT容易烧坏。

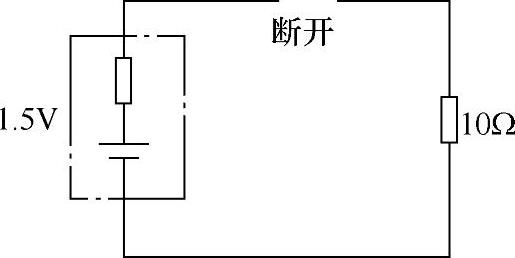

图9-27 检测电池输出电流来判别其是否可用

(2)故障判别方法

判别一节1.5V电池是否可以正常使用,一般的方法是测量它两端是否有1.5V电压,若电压大于或等于1.5V,则认为电池可用,这种方法虽然简单,但不是很准确。准确可靠的判别方法是给电池接一个负载,如图9-27所示,然后断开电路,测量电池的输出电流,如果输出电流正常(如负载为10Ω,电池电压为1.5V,输出电流在150mA左右可视为正常),如果输出电流很小,如为50mA,则电池不能使用(即使未接负载时电池的电压有1.5V)。有些电池未接负载时两端电压正常,而接上负载后输出电流很小,其原因是电池内阻很大,在开路测量时由于测量仪表内阻很大,电池输出电流很小,电流在内阻上的压降小,故两端电压接近正常电压,一旦接上阻值较小的负载,电池输出电流增大,电池内阻上的压降增大,输出电压下降。

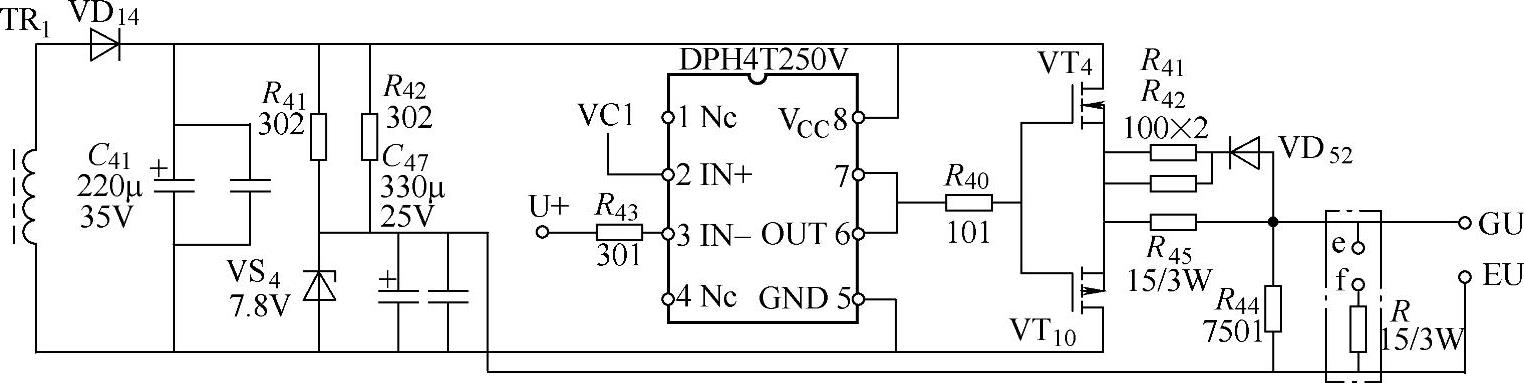

驱动电路带负载能力的检测也可采用判别电池带负载能力类似的方法,下面以图9-28所示驱动电路为例来说明。

驱动电路带负载能力的检测过程如下:

1)断开驱动电路与逆变电路的连接,逆变电路的供电也必须断开,同时模拟IGBT压降检测正常。

2)在驱动电路的输出端与0V电位之间串联一只与栅极电阻(R45)相等的电阻R,如图9-28点画线框内电路所示,电阻R与输出端断开,e、f为断开处的两点。

图9-28 检测驱动电路带负载能力

3)用万用表直流挡测量e、f之间的电流,同时起动变频器,让驱动电路输出脉冲,正常电流大小约为150mA,如果6路驱动电路中的某路电流不正常,故障即该驱动电路。

如果不能确定e、f间的正常电流大小,可测量其他各路驱动电路在该位置的电流,若某路与其他各路差距较大,则可认为该路驱动电路存在故障。

(3)故障原因

驱动电路带负载能力差的原因主要如下:

1)驱动电路的电源供电不足。如C41容量变小,二极管VD14内阻增大,绕组局部短路等。

2)后级放大电路增益下降。如VT4、VT10的导通电阻增大。

3)驱动芯片内部电路性能不良。

此外,R40、R45阻值增大,或R44阻值变小,也会使送到逆变电路的驱动脉冲幅度变小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。